330 MW機組鍋爐煙氣流量大幅偏差分析及預防措施

王 浩,馬 飛,蘇 攀,李文鼎

(1.華電渠東發電有限公司,河南 新鄉 453000;2.華電電力科學研究院有限公司,浙江 杭州 310030)

2019年國民經濟和社會發展統計公報指出,燃煤發電每年用煤約占52%,是燃煤大戶。2019年全國火電裝機容量119 055萬kW,而由燃煤發電產生的煙塵、二氧化硫、氮氧化物等污染物排放量不可小視,煤電行業仍是我國大氣污染的重點排放行業之一[1]。隨著國家雙碳目標的提出,國家加強對排放企業排放指標的管控,國家采取一系列強有力的措施,大氣污染物排放量逐年下降,環境空氣質量顯著改善,大氣污染防治取得顯著成效[2-3]。自2011年實施超低排放政策以來,我國燃煤電廠排放的污染物有了明顯降低[4],在此過程中,燃煤發電作為最大的煤炭消費和大氣污染物排放行業,率先實施了世界上最嚴格的超低排放限值[5-6],為環境空氣質量改善做出了突出貢獻[7],也為其他行業超低排放有序推進起到了示范作用。

為進一步減少燃煤電廠大氣污染物排放造成的環境污染,改善生態環境質量,促進煤電行業的技術進步和可持續發展,2015年起,部分省市根據實際情況陸續制定了燃煤超低排放地方標準,進一步降低燃煤電廠污染物排放總量,如上海、山東、河南、河北、浙江等地將煙塵、二氧化硫、氮氧化物等大氣污染物的排放限值分別確定為10 mg/m3、35 mg/m3、50 mg/m3,另外,部分省份的大功率或高發電煤耗的燃煤鍋爐煙塵質量排放濃度限值定為5 mg/m3,比國家標準更為嚴格。

在此背景下,燃煤電廠嚴格執行國家相關行政指令,加強了污染物排放限值及排放總量控制。而在實際的生產過程中,污染物排放總量以凈煙氣流量進行折算,因空預器、煙道等泄漏在煙氣傳輸過程中較易出現空氣混入,造成凈煙氣流量較原煙氣流量大幅增加,數據偏高,導致了鍋爐排放總量超限,給企業造成了負面影響及不必要的經濟損失。

1 設備概況

某電廠機組容量2×330 MW,1、2號鍋爐為上海鍋爐廠有限責任公司生產的亞臨界壓力、中間一次再熱、控制循環汽包爐,型號為SG-1113/17.5-M887,分別于2012年12月、2013年7月投產使用。

1、2號機組煙氣脫硫工程隨主機同步投運,煙氣超低排放(脫硫)采用石灰石-石膏濕法脫硫技術,2016年1、2號機組超低排放改造脫硫系統增加串聯二級合金托盤塔及附屬噴淋系統,拆除原GGH系統,加裝低低溫系統,保留2臺引風機、1臺增壓風機、增設增壓風機旁路,取消脫硫旁路,按照“一爐兩塔”串聯方式運行,主要由煙氣系統、吸收塔系統、石灰石漿液制備及輸送系統、石膏脫水系統、廢水處理系統、事故漿液系統及排水坑系統、工藝水系統、工業水系統、壓縮空氣系統等組成。2臺機組分別于2016年9月、2016年6月完成超低排放改造。

2 問題闡述

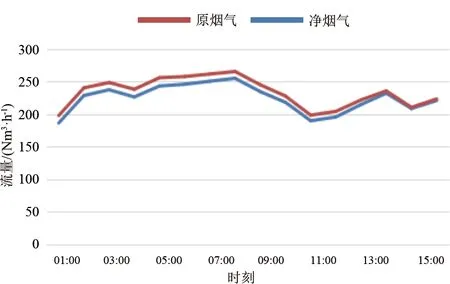

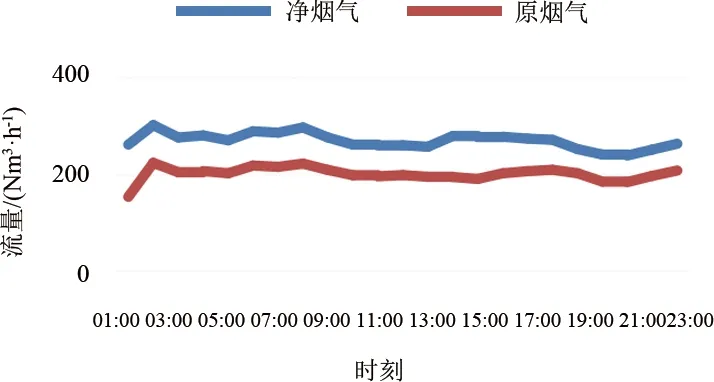

1、2號機組相同工況下原煙氣流量接近,1號機組原、凈煙氣流量偏差在3%以內(見圖1),而2號機組原、凈煙氣量偏差在25%左右(見圖2)。對比1、2號機組凈煙氣流量,2號機組比1號機組凈煙氣流量偏大20%~30%。在進行氮氧化物排放量核算過程中,導致了2號機組氮氧化物排放量較1號機組增大25%左右。

圖1 1號機組煙氣流量偏差趨勢

圖2 2號機組煙氣流量偏差趨勢

3 原因分析

3.1 2號鍋爐運行氧量標定

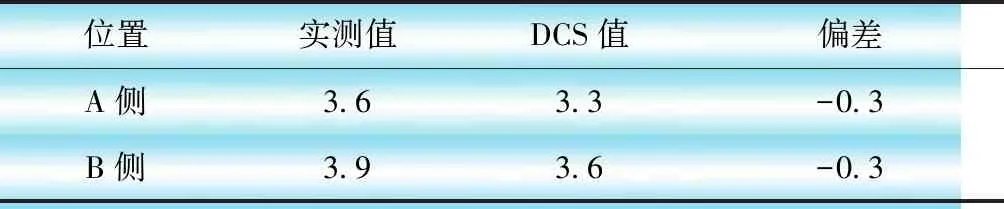

2021年6月24日09:30—10:20,機組負荷270 MW,對2號鍋爐運行氧量進行標定,鍋爐運行氧量測點位于省煤器出口煙道,標定結果如表1所示,由表1可知,A、B側DCS運行氧量平均值低于實測值0.3%。

表1 2號鍋爐運行氧量標定結果 單位:%

3.2 2號鍋爐運行氧量調整對引風機電流、環保排放量的試驗分析

2021年6月24日11:00—11:20,機組負荷270 MW,調整鍋爐運行氧量,使4個運行氧量測點數值平均降低0.5%,分析調整前后引風機電流、原煙氣流量及凈煙氣流量變化情況,2號鍋爐運行氧量調整前后部分參數變化如表2所示,當鍋爐平均運行氧量降低0.5%時,凈煙氣流量降低5.3%,引風機電流之和降低29.6 A。結合表1數據,根據差值法計算得到,當鍋爐平均運行氧量變化0.3%時,凈煙氣流量降低約3.2%,引風機電流之和降低約17.8 A。

根據GB/T10184—2015《電站鍋爐性能試驗規程》,通過運行氧量計算脫硝入口空氣過量系數,結合燃用煤種計算理論空氣量、理論煙氣量及脫硝入口單位燃料煙氣體積,當運行氧量變化0.3%時,脫硝入口單位燃料煙氣體積變化量在2%以下,即脫硝入口實際煙氣量變化應在該范圍內。

表2 2號鍋爐運行氧量調整前后部分參數變化

3.3 引風機耗電率統計數據分析

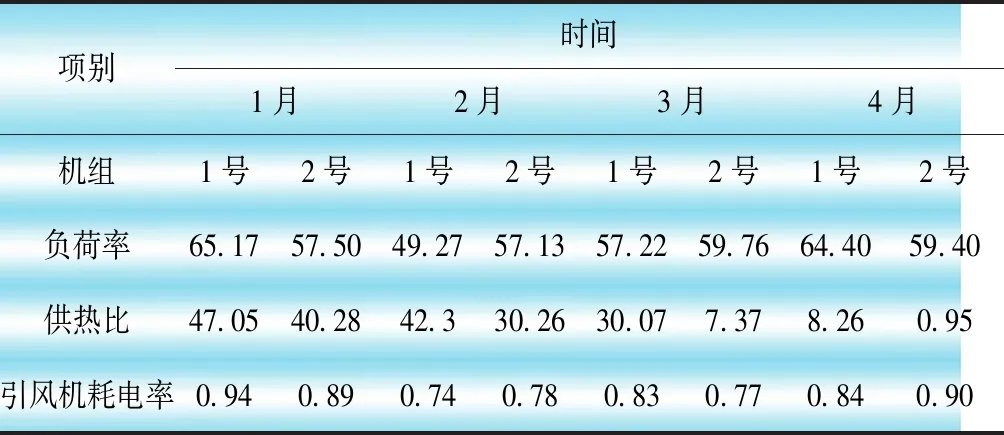

2021年1—4月,1號和2號機組引風機累計統計耗電率相同,數值為0.84%。對于2021年1—4月,1、2號機組負荷率為59.02%、58.45%,1、2號機組供熱比為31.92%、19.72%(見表3)。因引風機耗電率受多因素影響[8-9],在不考慮燃用煤種、煙道及設備阻力的情況下,引風機耗電率應隨負荷率增大而減小;負荷一定時,隨供熱比增大,鍋爐蒸發量和煙氣量增大,則引風機耗電率增大。2臺機組負荷率比較接近,1號機組供熱比大于2號機組供熱比,2021年1—4月,1號和2號機組引風機累計統計耗電率相同,剔除供熱影響,可定性分析得出,2號機組引風機耗電率大于1號機組引風機耗電率。

表3 2021年1—4月引風機耗電率 單位:%

3.4 煙氣流量DCS邏輯及CEMS設置檢查

對1、2號機組脫硫系統DCS原煙氣、凈煙氣流量熱工邏輯設置進行檢查對比,1、2號機組煙氣量計算邏輯系數設置一致,且未見異常。

對1、2號機組脫硫CEMS原煙氣、凈煙氣量狀態進行核實,1、2號機組原煙氣、凈煙氣均為標態、干基、實際氧狀態下的煙氣量,二者DCS顯示狀態一致;對其煙氣量計算公式設置進行檢查,公式也一致,符合HJ 75—2017《固定污染源煙氣(SO2、NOx、顆粒物)排放連續監測技術規范》的計算要求。

3.5 脫硫凈煙氣流量測試對比

查看脫硫系統出口煙道布置條件,脫硫CEMS布置點位空間有限,測點不足,煙道直管段較短,不利于開展流量對比測試,現場選取二級吸收塔出口、MGGH升溫段入口之間煙道進行流量測試,對比測試結果見表4,偏差率為7.7%。

表4 凈煙氣流量對比

3.6 脫硫凈煙氣氧量測試對比

在機組主汽流量為864 t/h工況下對脫硫系統出口凈煙氣氧量進行標定,脫硫系統出口氧量非常穩定,均值為6.6%,DCS顯示煙囪入口氧量為6.6%,數值一致。結合上述表1中鍋爐運行氧量測試結果與DCS數值基本一致,對鍋爐DCS運行氧量、脫硫系統出口實測氧量、煙囪入口DCS氧量匯總見表5,其省煤器出口至煙囪入口整體漏風率為22.9%,該漏風包含了省煤器出口至煙囪入口各煙道、脫硝系統、空預器、電除塵及低低溫省煤器等設備漏風率[10]。

表5 氧量對比

4 結語

2號機組凈煙氣流量偏大影響因素包括DCS運行氧量與實測值偏差、DCS凈煙氣流量與實測值偏差,兩者影響凈煙氣流量偏大約11%,尾部煙道及其設備的漏風率為22.9%,三者綜合作用造成煙氣流量大幅偏差。針對上述問題分析,煙風道隨著運行時間的延長,受磨損、膨脹等因素影響,易發生焊縫開裂、拉裂,同時非金屬膨脹節在安裝過程中出現的密封不嚴、磨損泄漏造成大量空氣混入等問題要引起重視。同時考慮部分測孔布置點位應設置足夠的空間及測點數量,煙道布置應充分考慮煙道直管段長度,保證數據標定的便利性及準確性。最后充分考慮影響空預器漏風率因素[11],空預器漏風率應定期測量,密封片間隙根據實際情況調整,保證漏風率保持在設計值。在運行過程中還需要嚴格按照規程規定進行合理吹灰,同時長期跟蹤空預器各風道、煙道的進出口差壓情況,及時消除堵灰情況,減小風煙側的差壓,以減小漏風量。防止發生因系統泄漏量增大導致煙氣流量增加,進而影響鍋爐污染物排放總量折算,給企業造成負面影響及不必要的經濟損失。