基于響應曲面法的T型三通管內高壓成形加載路徑參數優化

林啟權,郭海,董文正,王鎮柱

(湘潭大學機械工程學院,湖南湘潭,411105)

三通管主要用于改變流體方向,可作為輸水管路、輸油管路及各種液體化工材料輸送管路,也可用于醫學、水利、能源、建筑等工程領域。管材內高壓成形是以管材為毛坯,在管坯的兩端施加載荷,管坯在內部液體的作用下與模具內表面貼合,從而得到所需零件形狀的一種塑性成形技術[1]。與傳統的沖壓工藝相比,管材液壓成形技術在減小結構質量和模具數量、提高剛度和強度、降低生產成本方面具有明顯的技術和經濟優勢,是一種質量小、強度高的構件制造技術[2]。在金屬管材內高壓成形中,影響其成形質量的因素有很多,如內壓力、軸向位移、平衡壓力、模具的幾何結構、材料特性及摩擦因素等,各個因素之間相互制約又相互作用[3-4]。RAY等[5-6]利用智能負載控制算法研究了T型和X型接頭的內高壓成形,該算法可以通過最大化零件膨脹,同時保持壁厚、成形應力,塑性應變在允許范圍內。JANSSON等[7]提出了一種基于響應面方法的自適應優化方法,優化的目標是使最小厚度最大化,同時使最大起皺保持在可接受的水平。ABEDRABBO 等[8]采用遺傳算法搜索的方法,對管材內高壓成形過程中的工藝參數進行優化,確定最佳加載路徑,其中以應力成形極限為失效準則。MIRZAALI等[9]使用模擬退火優化算法優化內部液壓,以獲得基于材料成形極限的失效準則下軸對稱管的最佳工藝參數。HUANG等[10]提出了一種基于雙響應面模型的T型管液壓的多目標優化成形加載路徑。孫顯俊等[11]利用有限元模擬方法研究了液壓脹形過程中雙金屬復合管件的成形性能。ZADEH 等[12]研究了不同加載路徑對三通管壁厚分布的影響。ALASWAD 等[13]比較了單層管和雙層管在相同的內高壓成形工藝下支管高度和厚度分布情況。陳名濤等[14-15]采用有限元分析與實驗相結合的方法研究了內壓和加載路徑對并列雙支管內高壓成形過程中支管高度和壁厚分布規律的影響。馮瑩瑩等[16]采用正交試驗方法確定了加載路徑的初始值,基于遺傳算法的BP 神經網絡控制方法用于優化T形管的加載路徑。華如雨等[17]針對內高壓成形中三通管壁厚不均勻問題,提出利用幾何映射設計并優化斜口管坯。目前,很多研究大多僅僅考慮內壓力和軸向位移的加載路徑優化,而平衡壓力這一重要因素經常被忽略,因此,采用各種優化方法對尋找適合多種典型特征管材的加載路徑顯得尤為重要,同時,對完善管材內高壓成形工藝研究體系具有重要意義。

本文采用數值模擬和實驗相結合的方法對T型三通管內高壓成形性進行研究,分析加載路徑參數(內壓力、軸向位移和平衡壓力)對T型三通管的壁厚分布規律和支管高度的影響,以獲得T型三通管內高壓成形工藝參數,為實際生產提供理論依據。

1 有限元模型試驗驗證

1.1 有限元模型的建立

本文研究的T 型三通管幾何模型如圖1 所示,其中管坯直徑為18.00 mm,壁厚為0.85 mm,管坯初始長度為80.00 mm,支管直徑為18.00 mm,圓角半徑為6.00 mm。

T型三通管為面對稱幾何模型,對稱面分別為軸向面和徑向面。為了節省計算時間,根據面對稱的性質簡化模型,將1/4 模型導入ABAQUS 中。圖2所示為劃分網格后的有限元分析模型,模具和沖頭的網格邊長均設置為2.00 mm。模具、沖頭和平衡沖頭設置為剛體,網格類型為4節點剛體單元(R3D4)。管坯為變形體,網格類型為4節點減縮積分殼單元(S4R),網格邊長為0.70 mm。在成形過程中,管坯和模具沖頭之間摩擦因數為0.1。應用ABAQUS 軟件中的顯示動力學進行計算仿真,在分析步中,設置等時間間隔,采用比例縮減時間,將成形時間設定為0.1 s。

1.2 力學性能

管坯材料選擇退火304不銹鋼,根據GB/T 228—2010“金屬材料室溫拉伸試驗方法”,沿管的軸向進行切割得到弧形拉伸試樣,圖3所示為拉伸試樣尺寸。采用標距為10 mm 的引伸計對拉伸位移進行記錄,拉伸速度為2 mm/min。拉伸試樣密度為7.93×10-3g/mm3,彈性模量為164 855 MPa,泊松比為0.3,屈服強度為237 MPa,抗拉強度為752 MPa。

材料在成形過程中會發生加工硬化現象,本文采用冪指數塑性模型,用Hollomon 公式對加工硬化現象進行描述:

式中:K為強度系數(MPa);n為應變硬化指數;σ為應力(MPa);ε為應變。

對拉伸試驗得到的應力-應變曲線進行處理和擬合,可得到不銹鋼的強度系數和應變硬化指數,可以看到擬合程度很高,材料真實應力-應變曲線如圖4所示。

1.3 試驗設備及模具

成形模具由上模、下模、左沖頭、右沖頭和平衡沖頭組成,如圖5所示。通過內高壓成形機對管材進行內高壓成形試驗,試驗設備如圖6 所示。內高壓成形時,首先將管坯放入下模,然后閉合模具,向管內充滿介質,由左右推缸帶動左右沖頭進行密封,隨后,左右沖頭軸向加壓,支撐頂缸帶動平衡沖頭向上托料,同時,向管內施加壓力使管坯成形。

1.4 試驗結果驗證

圖7 所示為內壓力和軸向位移匹配的加載路徑,采用線性形式加載路徑。最終內壓為100 MPa,軸向位移為36 mm,平衡壓力為8 MPa。

圖8所示為T型三通管內高壓成形試驗結果和模擬結果。T 型三通管的試驗支管高度為13.900 mm,模擬結果為14.479 mm,相對誤差為4.2%。將試驗結果與模擬結果進行對比,如圖9所示。模擬結果和實驗結果的最小壁厚分別為0.76 mm 和0.74 mm,相對誤差為2.6%。結果表明,壁厚模擬結果與實驗結果較吻合,驗證了數值模擬可以較準確預測內高壓成形過程。

2 響應曲面法參數優化

2.1 響應曲面模型的試驗設計

內壓力的加載路徑是內高壓成形工藝中最重要的工藝參數[18]。本文基于現有設備,選擇雙折線加載路徑進行優化分析。圖10 所示為內壓力與軸向位移與加載時間的關系。對于三通管類零件,成形時在支管頂部增加1個平衡壓力,可以抵消內壓力的影響,使脹形區應力分布更均勻,有助于進一步發揮材料的塑性并保證成形質量。因此,本文將平衡壓力作為影響T型三通管內高壓成形的主要因素之一。

采用響應曲面法對加載路徑參數(內壓力、軸向位移和平衡壓力)進行優化,并以減薄率J和支管高度H為目標函數,以便獲得更好的成形質量。

式中:J為減薄率;t0為管坯原始壁厚;tmin為變形后管坯的最小厚度。

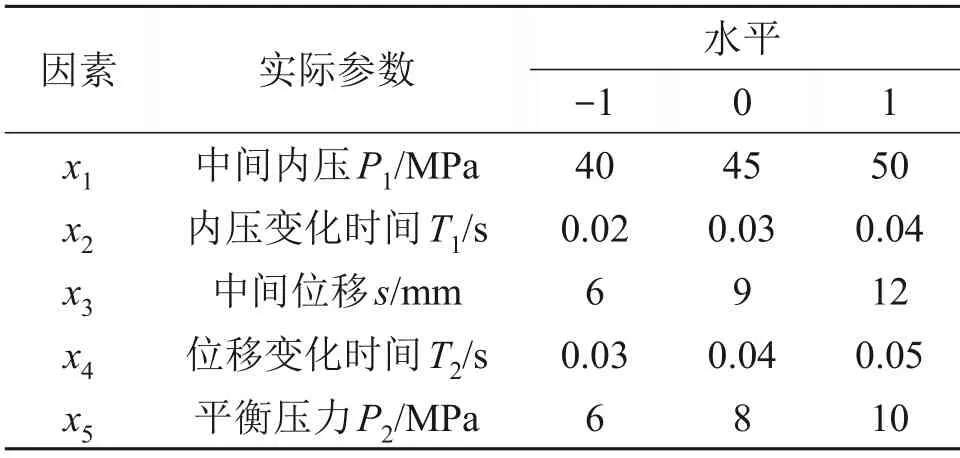

響應曲面法的運用是借助實驗設計商業軟件Design Expert,采用Box-Behnken 試驗設計方法進行水平設計,各設計變量水平值與編碼值相對應,如表1 所示。根據表1 所示因素水平進行試驗設計,通過Design Expert 軟件生成46 組試驗參數,如表2 所示。通過ABAQUS 有限元模擬這46 組試驗結果,得到46組減薄率和支管高度。

表1 因素水平表Table 1 Factor level table

表2 T型三通管的BBD試驗設計表及模擬結果Table 2 BBD test design table and simulation results of T-shaped tube

2.2 響應曲面模型結果分析

將多因子試驗中的因素與試驗結果的關系通過函數進行描述,定量分析各因素及交互作用對響應值的影響,深入分析每個因素對減薄率和支管高度的影響。采用響應曲面法擬合各因素與減薄率和支管高度之間的函數關系。選擇2階響應曲面方程預測不同組合設計變量的響應值,其表達式為[19]

式中:y為響應變量;xi和xj為自變量;β0,βii和βij為自變量的回歸系數向量;m為自變量的個數;ε為隨機誤差向量。

方差檢驗分析是對所得到的響應面模型的顯著性和有效性進行評價。利用Design-expert 軟件,由最小二乘法進行擬合處理得到減薄率和支管高度的方差。采用逐步回歸方法消除不顯著的模型項,校正后的減薄率方差和支管高度方差分析結果分別如表3 和表4 所示(其中,F為檢驗統計量,P為概率)。

從表3 和表4 中P可以看出,x1,x2,x3,x4,x5,x2x3,x3x4,x3x5,x4x5,及對二次響應曲面模型的影響極為顯著(P<0.000 1)。基于F可知,在所研究的內高壓成形工藝參數范圍內,工藝參數對減薄率影響的主次順序依次為平衡壓力、中間位移、位移變化時間、內壓變化時間、中間內壓,說明在減薄率響應曲面模型中,平衡壓力影響最大,中間內壓的影響較小,說明平衡壓力這一因素對三通管內高壓成形的影響尤為重要。

根據P可以看出,x1,x2,x3,x4,x5,x2x5,x3x5,x4x5及對二次響應曲面模型的影響極為顯著(P<0.000 1)。基于F可知,在所研究的內高壓成形工藝參數范圍內,工藝參數對支管高度影響的主次順序依次為內壓變化時間、位移變化時間、中間位移、平衡壓力、中間內壓,說明在支管高度響應曲面模型中內壓變化時間影響最大,中間內壓的影響較小,平衡壓力在一定范圍內抵消了內壓力的作用,從而改善了支管頂部的應力狀態,在很大程度上避免了支管破裂等缺陷的發生。

基于表3 和表4 中304 不銹鋼內高壓成形模擬結果,建立工藝參數與減薄率和支管高度之間的二階響應曲面模型:

表3 減薄率方差分析Tab.3 Analysis of variance of thinning rate

表4 支管高度方差分析Tab.4 Analysis of variance of branch height

由Design-expert軟件得到目標函數模擬值和所得函數關系預測值的對比結果,如圖11 所示。圖11 中,直線表示由響應面函數關系式得到的預測結果,而其中彩色散點表示目標函數的模擬結果。由圖11 可以看出:目標函數的實際值散點分布在所得到預測值直線上及直線兩側附近,說明所得目標函數的預測結果與給出的模擬結果具有很高的吻合度。綜合以上分析可得,通過響應面試驗方法建立的減薄率和支管高度預測模型可靠。

圖12 所示為內壓變化時間與中間位移對減薄率交互影響的響應曲面。由圖12 可知:當內壓變化時間和中間位移降低時,減薄率增大。內壓變化隨時間降低表示前期內壓升高較快,中間位移降低表示前期軸向位移進給量較少,因此,在成形前期內壓增大的同時,若不能有效地進行軸向補料,將導致管坯厚度減小迅速減薄甚至破裂。

圖13 所示為中間位移與位移變化時間對減薄率交互影響的響應曲面。由圖13 可知:隨著中間位移減小和位移變化時間延長,減薄率逐漸增大。這是因為在成形前期,隨著內壓升高,管坯軸向材料流動緩慢,從而引起管坯減薄。

圖14 所示為中間位移與平衡壓力對減薄率交互影響的響應曲面。由圖14 可知:減薄率隨中間位移和平衡壓力減小而增大。這是因為在成形前期,管坯軸向材料流動緩慢,不能有效地向脹形區進行補料,從而使減薄率增大。

圖15 所示為內壓變化時間與平衡壓力對支管高度交互影響的響應曲面。由圖15 可知:在一定范圍內,支管高度隨內壓變化時間和平衡壓力降低而增大。這是因為在成形前期,加工硬化程度較低,變形抗力較低,適當增大內壓有利于提高脹形能力。由于平衡內壓對內壓起抑制作用,因此,適當降低平衡壓力可以使內壓最大程度發揮作用。

圖16 所示為位移變化時間與平衡壓力對支管高度交互影響的響應曲面。由圖16 可知:在一定范圍內,支管高度隨位移變化時間和平衡壓力降低而增大。這是因為在成形前期,內壓起主要作用,因此,前期只要設置適當的軸向位移進給量,后期需要較大的軸向位移進給量,支管高度也越大。平衡壓力降低,可以使支管產生脹形變形,從而增大內壓對成形三通管支管高度的影響。

由以上響應曲面模型分析結果可以看出,在設計變量空間中存在最優解,內壓力與軸向位移之間的加載路徑匹配對三通管的減薄率和支管高度至關重要,同時,平衡壓力對三通管的成形性也有很大影響,驗證了在內高壓成形過程中,平衡壓力可以抵消內壓力的影響,脹形區應力分布更均勻,有助于進一步發揮材料的塑性并保證成形質量。

2.3 加載路徑參數的優化及試驗驗證

在實際生產試驗中,需使成形后的零件減薄率在20%之內,支管高度越大越好。通過Designexpert 軟件自動尋優功能設置5 個因素的取值范圍及2 個響應變量的極值要求得出最優加載路徑參數:中間壓力為46.98 MPa,內壓變化時間為0.02 s,中間位移為11.76 mm,位移變化時間為0.05 s,平衡壓力為7.82 MPa,減薄率的響應值為18.663%,支管高度的響應值為17.324 mm。運用ABAQUS-3D有限元軟件對優化后的工藝參數進行有限元模擬,并借助內高壓成形設備及安裝模具進行T 型三通管內高壓成形試驗,304 不銹鋼T 型三通管內高壓成形的模擬結果與試驗結果如圖17所示。

通過測量得知減薄率模擬值與試驗值分別為19.765%和19.9%,模擬值和試驗值與響應曲面法優化值的相對誤差分別為5.58%和6.22%。支管高度的模擬值與試驗值分別為17.141 mm 和17.100 mm,模擬值和試驗值與響應曲面法優化值之間的相對誤差分別為1.06%和1.29%,該誤差在所能接受的誤差范圍內,驗證了響應曲面法應用于304不銹鋼內高壓成形工藝優化的準確性。

圖18 所示為優化參數下壁厚模擬結果與試驗結果,圖19 所示為優化參數下壁厚分布云圖。最小壁厚模擬結果和試驗結果分別為0.682 mm 和0.680 mm,相對誤差為0.29%,這由內高壓成形過程中的潤滑等條件及數值模擬與試驗之間加載路徑的誤差引起。當支管高度由13.9 mm增加到17.1 mm時,在加載路徑工藝參數優化后,支管高度增加約18.7%,減薄率從12.9%增加到19.9%。

在內高壓成形過程中,最大支管高度和最小減薄率不能同時得到。在此次工作中,在保證減薄率不超過20%的前提下,支管高度顯著增加。通過加載路徑工藝參數優化,可以有效提高T型三通管內高壓成形的成形性能。

3 結論

1)將平衡壓力作為加載路徑的主要因素,有效抵消了內壓力的影響,改善了支管的應力狀態,避免了支管破裂等缺陷的發生。

2)工藝參數對減薄率影響的主次順序依次為平衡壓力、中間位移、位移變化時間、內壓變化時間、中間內壓。工藝參數對支管高度影響的主次順序依次為內壓變化時間、位移變化時間、中間位移、平衡壓力、中間內壓。

3)通過模型預測所得最優加載路徑參數如下:中間壓力為46.98 MPa,內壓變化時間為0.02s,中間位移為11.76 mm,位移變化時間為0.05 s,平衡壓力為7.82 MPa,在此最優條件下,減薄率的預測值為18.663%,支管高度的預測值為17.324 mm。對模型預測的準確性進行驗證,并與成形后的試驗值進行比較,減薄率和支管高度相對誤差均小于10%,表明在本試驗研究范圍內,該模型是合理、有效的。