門座起重機與高架移動卸料漏斗組合應用研究

岳金燦,李佩祎

(中交第一航務工程勘察設計院有限公司,天津 300220)

引言

在各個港口向綠色化、智慧化方向轉型升級的背景下,目前許多通用散貨碼頭為充分發揮碼頭通過能力和減少流機作業及汽車倒運環節,對既有碼頭卸船工藝系統進行了自動化流程升級改造,在保留既有門座起重機的情況下,增加門座起重機卸料漏斗、帶式輸送機系統以及后方堆取料系統,由傳統的通用作業模式向更加高效、環保、節能、智能的專業化裝卸方式發展。

常規通用散貨碼頭為實現專業化流程作業模式,往往碼頭裝卸設備配置帶斗門座起重機,帶斗門座起重機在國內外應用使用廣泛,其起重量一般在16~25 t,作業效率為350~600 t/h,作業船型1~7 萬t 級,作業貨種包括煤炭、鐵礦石、散糧、化肥等,對船型和貨種的適應性較強[1],在普通門座起重機的基礎上,增加漏斗和卸料系統,和普通門機相比,作業效率要高很多,同時相比橋式抓斗卸船機等專業化卸船設備,它又具有性價比高、作業兼顧性好等優點[2]。但對于通用散貨碼頭已經配置普通門座起重機的情況下,重新更換碼頭卸船設備顯然投資太大,如何在保留既有普通門座起重機的情況下,實現通用散貨碼頭專業化流程改造將是工藝方案的關鍵所在。本文對現有通用散貨碼頭門座起重機卸船工藝方案分析與比較,提供一種改進的通用散貨碼頭門座起重機卸船流程自動化作業方案,供相關類似工程設計參考借鑒。

1 常規方案簡介

現有港口散貨裝卸作業模式一般為船舶運輸貨物到達港口,由普通門機或帶斗門座起重機利用抓斗抓取物料,將物料卸至集料料斗,物料經由集料漏斗裝入下方運輸車輛內或帶式輸送機上,運送至后方堆場[3]。帶斗門機是介于卸船機和普通門機之間的一種設備,它在普通門機的基礎上,自身設計有料斗、輸送裝置等卸料系統[4],與普通門機相比具有作業效率高、性價比高、作業兼顧性好等優點。

目前碼頭普遍使用的漏斗主要是固定式漏斗(無行走裝置)和直線移動式漏斗。固定式漏斗的優點是整體為剛性,無行走裝置中的軸承等易損部件,整體抗沖擊性能好;直線移動式漏斗的優點是可沿著一個方向自由移動(多為沿軌道方向),方便跟隨門機移動,位移速度快,可提高作業效率[5]。

因此對于通用散貨碼頭在保留普通門座起重機的情況下改造為專業化碼頭,目前主要有以下兩種方案:方案一是在門座起重機陸側軌后方增加皮帶機,通過在皮帶機上增加卸料漏斗進行卸料作業(見圖1),漏斗為固定式漏斗;方案二是在門座起重機兩軌之間增加皮帶機,通過在門座起重機旁邊增加移動卸料漏斗進行物料的轉接(見圖2),漏斗運行利用門機軌道,可隨門座起重機同時運動。

圖1 碼頭皮帶機位于軌道外側

圖2 碼頭皮帶機位于軌道內側

皮帶機及卸料漏斗布置在軌道外側的作業方式有以下特點:

1)常用于(半)專業化碼頭的卸船,門座起重機陸側軌后方不設緩沖堆場,且卸料漏斗多為固定式,碼頭皮帶機轉接機房位于陸側軌后方,碼頭門座起重機可以跨泊位進行作業;

2)不影響碼頭門座起重機的走行以及裝卸作業覆蓋范圍,但是作業時門座起重機回轉角度較大,能耗較高,影響裝卸效率,在固定漏斗的情況下不利于門座起重機抓斗的對位作業。

皮帶機及卸料漏斗布置在兩軌之間的作業方式有以下特點:

1)門座起重機的作業回轉角度較小,便于操作,能耗相對較低,裝卸效率較高;

2)軌后方可利用緩沖堆場較大,便于其他件雜貨的裝卸作業和一些需要落地貨種的裝卸作業;

3)皮帶機位于兩軌之間,碼頭的轉接機房往往需要建設在碼頭前方,泊位位于岸線根部則影響較小,如果轉接機房位于順岸泊位中部,則會影響兩個泊位之間碼頭門座起重機設備的通行以及門座起重機在機房兩側的裝卸作業,對于船舶靠泊也有一定的限制;

4)漏斗與門座起重機同軌且由門座起重機走行機構拖行的模式下,漏斗會占用大部分門座起重機間距,造成同泊位作業門座起重機分布的靈活性降低,對于單泊位作業門座起重機的數量也有一定的限制。

碼頭皮帶機布置在軌道內側或陸側軌后面兩種裝卸方案均有使用先例,但對于大型的通用散貨卸船泊位,常常采用碼頭皮帶機布置在軌道內側的方案,此時的門座起重機卸料漏斗往往與門座起重機同軌(見圖3),移動卸料漏斗由門座起重機拖行隨門座起重機同步行走,門座起重機抓斗卸船后卸至移動卸料漏斗內,通過漏斗下部的振動給料機均勻給料至碼頭皮帶機,然后通過一系列的帶式輸送機流程轉接卸至后方堆場堆存。

圖3 門座起重機與移動卸料漏斗

2 問題分析

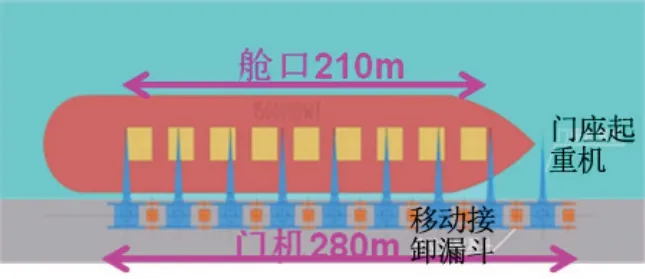

大型通用散貨碼頭為了提高卸船效率,往往采用“一艙口一門座起重機”的設備配置模式,以15~20 萬t 級散貨船為例,9 個艙口共配置9 臺門座起重機(見圖4),作業時相鄰門座起重機之間間隔很近,只能有限的調整門座起重機位置及門座起重機作業角度,在增加與門座起重機同軌的移動卸料漏斗后(暫按每臺門座起重機帶一個移動卸料漏斗),9 個移動卸料漏斗合計占用門座起重機軌道長度約80 m,而9 臺門座起重機合計占用軌道長度約200 m,9 臺門座起重機和9 個移動卸料漏斗合計占用軌道長度約280 m,均遠遠大于15 萬t 級和20萬t 級散貨船的艙口長度210 m 和230 m,而且這種布置方案門座起重機與相鄰門座起重機之間距離太大,部分門座起重機中心位于艙口與艙口之間區域,作業角度不是太理想而又無法調整,因此在這種作業模式下只能保證6~7 臺門座起重機同時正常作業,較傳統通用作業模式的9 臺門座起重機少2~3 臺卸船設備,對于卸船效率影響較大。

圖4 門座起重機配置圖

因此對于此類碼頭,門座起重機卸船系統的改造主要應該考慮到以下幾個問題:

1)碼頭長度的局限性,很多碼頭并不具備安裝多臺大型卸料漏斗的條件,因此應該在保證裝卸效率的條件下減小設備占用空間;

2)卸料系統與散貨船的適配性,“一艙口一門座起重機”的設備配置模式是最為理想的工作模式,可以充分利用既有空間與設備,因此如何保證卸料系統中的多臺設備能夠同時作業,盡可能提高裝卸效率,減少裝卸時間是關鍵的問題;

3)卸料系統的作業保障能力,當某一環節出現問題或故障時,可以及時提供替代方案或設備,盡可能保障作業不間斷。

除此之外應該同時考慮到碼頭面、設備的受力情況、裝卸系統的投資情況等,保證安全與投資的前提。因此針對既有碼頭門機聯合移動卸料漏斗進行裝卸作業時的一些問題,在進行通用散貨碼頭改造時,需要進行相關方面的優化。

3 方案分析

3.1 工作原理

針對以上情況,考慮采用門座起重機與高架移動卸料漏斗組合應用的卸船方案,移動卸料漏斗不與門座起重機同軌,利用碼頭皮帶機棧橋上鋪設的軌道進行行走,不占用門座起重機行走軌道范圍,大大減輕移動卸料漏斗的整體重量。尤其對于軌距較大的碼頭,能夠有效解決與門座起重機同軌的移動卸料漏斗占用門座起重機行走軌道范圍,導致9臺門座起重機無法同時作業而損失卸船效率的問題。采用門座起重機與高架移動卸料漏斗組合方式進行卸船作業,可以合理調節作業狀態下門座起重機間距,最大程度保證同時作業門座起重機的數量,滿足“一門座起重機一艙口”的作業模式,極大提高裝卸效率,保障作業安全。門座起重機與高架移動卸料漏斗組合應用如圖5。

圖5 門座起重機與移動卸料漏斗組合應用示意圖

3.2 難點及創新點分析

1)難點

門座起重機與高架移動卸料漏斗組合應用方案難點主要在于以下幾個方面:

①由于高架移動卸料漏斗位于碼頭高架棧橋上,需要在碼頭皮帶機棧橋上單獨鋪設軌道,漏斗自重較大,同時考慮到裝卸過程中的沖擊載荷,這些因素都會加大皮帶機棧橋的結構受力;

②會加大碼頭棧橋基礎受力,對碼頭結構的影響需要進一步核算;

③高架移動卸料漏斗由于自身尺寸較小,其各支腿間距較小,因此在設計時應考慮防傾翻措施,避免發生傾翻事故。

以上難點1)和2)主要體現在可能會增加高架棧橋和碼頭棧橋基礎的投資,難點3)可以通過適當加大移動卸料漏斗的跨距和加強與門座起重機的連接強度及其他有效的防傾覆措施,能夠有效解決以上難點問題。

2)創新點

門座起重機與高架移動卸料漏斗組合應用方案主要有以下創新點:

①采用高架移動卸料漏斗,漏斗不與門機同軌,利用碼頭皮帶機棧橋上鋪設的軌道進行行走,不占用門機行走軌道范圍,能夠有效解決與門機同軌的移動卸料漏斗占用門機行走軌道范圍。

如圖6 下部分,與門機同軌卸料漏斗占用門機軌道長度導致門機之間間距加大,而且相互之間大車行走空間較小,不利于門機作業角度的調整;圖6 上部分表示采用與門機不同軌的高架移動卸料漏斗的方案,利用碼頭皮帶機棧橋鋪設的軌道行走,不占用門機行走范圍,整體所占用碼頭方向空間大大減少,可在有限的空間下,極大程度提高裝卸效率。

圖6 門機與兩種移動卸料漏斗組合比較圖(單位:m)

②每臺門座起重機各自帶斗獨立作業,投入作業數量可以隨意組合,且避免相鄰門座起重機共用卸料漏斗可能存在的安全隱患、效率損失、司機操作困難、料流不穩定等問題。

③漏斗布置在碼頭皮帶機棧橋上,將大大減輕移動卸料漏斗的重量,降低價格及維護成本,特別是軌距較大的碼頭。

④每臺門座起重機兩側各有一個移動卸料漏斗,同時漏斗可隨門機移動,因此當某個移動卸料漏斗設備出現故障時,可臨時利用相鄰門座起重機的卸料漏斗,作業保障率高。

4 效果對比分析

以一個15 萬t 級通用散貨卸船泊位為例,計算通用作業方案(9 臺門座起重機)、專業化作業方案(7 臺門座起重機)和專業化作業方案(9 臺門座起重機)三種工況下的泊位年通過能力,按《海港總體設計規范》(JTS 165-2013)有關公式計算[7-8],采用公式:

式中:

G—設計船型實際載貨量(t);

Pt—泊位的年通過能力(t);

Ty—泊位年營運天數(d);

tZ—裝卸一艘設計船型所需時間(h);

p—設計船時效率(t/h);

td—晝夜小時數(h);

t?—船舶裝卸輔助作業、技術作業及船舶靠離泊間隔時間之和(h);

Σt—晝夜非生產時間之和(h)。包括工間休息、吃飯及交接班時間(h);

KB—港口生產不平衡系數。

各參數取值如下:

表1 泊位年通過能力計算表

以一個15 萬t 級通用散貨卸船碼頭為例,經比較,采用高架移動卸料漏斗專業化方案(9 臺門座起重機)作業情況下泊位年通過能力較傳統通用作業方案(9 臺門座起重機)增加約18 %(約180 萬t/年,增加營業收入約3 600 萬元/年,裝卸費暫按20 元/t 估算);較采用與門座起重機同軌道移動卸料漏斗專業化方案(7 臺門座起重機)泊位年通過能力增加約25 %(約240 萬t/年,增加營業收入約4 800 萬元/年),經濟效益顯著。同時將通用散貨卸船碼頭改造為專業化散貨卸船碼頭,減少散貨物料流動機械倒運作業環節,提升碼頭通過能力的同時,節能環保協調發展,資源節約集約利用,符合港口轉型升級發展的相關要求。

5 結語

本文提出的門座起重機與高架移動卸料漏斗組合應用方案采用門座起重機與高架移動卸料漏斗組合應用的卸船方案,移動卸料漏斗不與門機同軌,利用碼頭皮帶機棧橋上鋪設的軌道進行行走,不占用門機行走軌道范圍,能夠有效解決與門機同軌的移動卸料漏斗占用門機行走軌道范圍,導致9臺門機無法同時作業而損失卸船效率的問題。該組合方案能夠滿足9 臺門機各帶1 個移動卸料漏斗同時獨立作業的工況(2 臺門機共用漏斗存在相互干擾的安全隱患,對于卸船效率也會產生影響),能夠有效增加卸船效率和門機行走范圍,有利于充分發揮通用散貨碼頭的通過能力,認為這種應用組合在目前國家環保政策高壓監管、港口轉型升級勢在必行,能在不新增碼頭數量的情況下,充分挖潛既有碼頭通過能力,實現碼頭運量的增長,增加港口經濟效益與環保效益,為相關既有工程的改擴建提供相關設計思路。