采煤機滾筒螺旋葉片磨損分析及其結構參數優化

趙云亮

(霍州煤電集團金能煤業有限公司, 山西 靜樂 035100)

引言

煤礦資源為我國社會經濟發展作出了非常重要的貢獻,為了更好地促進我國社會經濟的發展,每年都需要開采大量的煤炭資源,供人們正常的生活和工業使用[1]。采煤機是煤礦開采中的重要機電裝備,其性能好壞對煤礦開采效率有決定性的影響[2]。隨著社會對煤礦開采效率要求的不斷提升,對采煤機各項性能要求也越來越高[3]。截割部是直接參與采煤的工作部件,其運行過程的可靠性和穩定性會影響采煤機整體的性能[4]。由于截割滾筒工作時需要與煤巖發生直接接觸,所以會存在明顯的磨損現象,進而影響截割滾筒的可靠運行。已有的實踐經驗表明,截割滾筒中的螺旋葉片是磨損量較大的零部件之一,對葉片磨損量進行控制顯得尤為重要。本文主要基于有限元分析軟件對采煤機滾筒螺旋葉片的磨損行為進行分析,并對其結構參數進行優化改進,應用到工程實踐中取得了較好的效果。

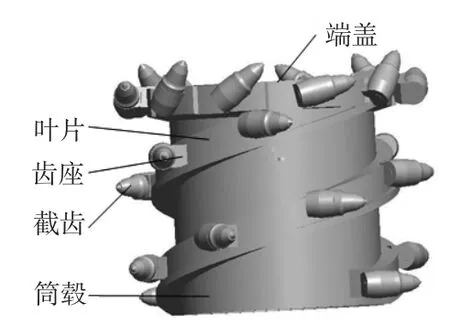

1 采煤機滾筒整體結構分析

本文以MG2×55/250BW 型采煤機為例進行研究,圖1 為采煤機截割滾筒的整體結構示意圖。由圖1 可知,滾筒整體上主要由五大部分構成,分別為端蓋、葉片、齒座、截齒、筒轂。其中,端蓋的作用是將筒轂兩端進行封閉,葉片以螺旋形式纏繞在筒轂表面,齒座固定在螺旋葉片上,截齒安裝在齒座上。不同型號的采煤機滾筒結構參數可能會存在一定的差異,需要根據煤礦實際情況進行調整,但是其整體結構基本類似。本文所述型號采煤機滾筒的最大直徑為800 mm、寬度為630 mm,筒轂的內徑和外徑分別為425 mm、465 mm,螺旋葉片數量為2 個,葉片高度和厚度分別為68 mm、90 mm。葉片螺旋升角為13°。

2 螺旋葉片磨損有限元模型的建立

2.1 三維幾何模型

根據上文所述的采煤機滾筒整體結構,利用PRO-E 軟件建立滾筒結構的三維幾何模型,圖1 所示即利用PRO-E 軟件建立的模型。需要特別說明的是,由于實際的滾筒結構特別復雜,內部包含很多細小結構,如倒角、倒圓、小圓孔等,這些結構會對模型計算過程造成不利影響,但對結果的影響卻非常小。所以在建立三維幾何模型時,這些細節之處作忽略處理。

圖1 采煤機滾筒整體結構

2.2 有限元模型

利用PRO-E 軟件建立的三維幾何模型,需要導出為igs 通用格式,才能導入EDEM 軟件中進行后續有限元模型的建立。在EDEM 軟件中首先需要進行網格劃分,其是有限元分析中的重要環節,劃分質量會直接影響計算過程和結果。一般而言,網格尺寸越大,則計算過程速度越快,但結果精度越低;相反的,如果網格尺寸越小,則計算過程效率越低,但結果精度較高。本研究中利用EDEM 軟件自動識別網格尺寸及網格單元類型,最終劃分的是六面體網格類型,獲得的單元數量和節點數量分別為13424個和15689個。

完成網格單元劃分后,需要設置模型不同結構件的材料屬性。葉片、端盤和筒轂使用16Mn 材料加工制作,齒座使用42CrMo 材料加工制作,截齒使用YG8 材料加工制作。以上三種材料的泊松比分別為0.3、0.3、0.23;密度(體積質量)依次為7 850 kg/m3、7 850 kg/m3、1 640 kg/m3;抗拉強度依次為862 MPa、1 350 MPa、1 800 MPa;彈性模量依次為218.7 GPa、212.5 GPa、590 GPa;屈服強度依次為767 MPa、1 200 MPa、1 500 MPa。煤巖的泊松比、密度、彈性模量、抗壓強度依次為0.28、1 280 kg/m3、2.01 GPa、12 MPa。

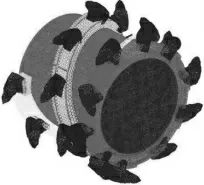

模擬仿真過程中,將滾筒的旋轉速度和牽引速度分別設置為82 r/min 和4 m/min。圖2 所示為采煤機滾筒結構有限元模型。

圖2 采煤機滾筒結構有限元模型

3 螺旋葉片磨損結果分析與討論

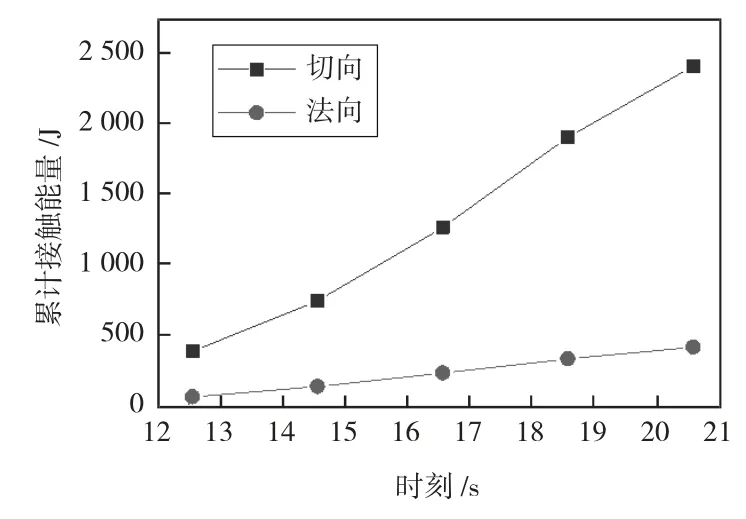

3.1 葉片累積接觸能量

MG2×55/250BW 型采煤機滾筒中有2 片葉片,呈對稱布置,以下主要對其中1 片葉片進行分析。完成有限元模型計算工作后,可以在EDEM 軟件中提取葉片在法向和切向兩個方向上累計的接觸能量,相關結果如圖3 所示。圖3 中主要顯示了截割開始10 s 后的數據,到20.55 s 時截割過程結束。結束時刻在切向和法向方向上累積的接觸能量分別為2 405.14 J 和417.67 J。由此可以看出,切向方向上的能量比法向方向的能量更高。接觸能量越大,意味著兩個物體之間的接觸越明顯,則磨損現象越顯著。

圖3 葉片累積接觸能量的演變情況

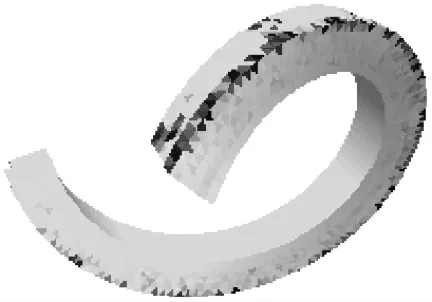

3.2 葉片的磨損量分析

進一步分析了螺旋葉片的磨損量分布情況,結果如圖4 所示。圖4 中顯示的是20.55 s 時刻對應的磨損量云圖。由此可見,葉片不同位置的磨損量存在一定程度的差異,其中邊緣位置的磨損情況相對更加嚴重,葉片尾端與前端相比較磨損量更加嚴重,最大磨損量為0.254 16 mm。以上模擬分析結果與實際結果較吻合,驗證的模型分析的正確性。出現這種情況的原因主要是采集得到的煤礦物料顆粒在運行時,與葉片邊緣接觸更多,所以邊緣部位的磨損量相對更大。與此同時,煤礦在滾筒旋轉的帶動作用下會從前端不斷地向后端移動,導致煤礦物料在后端堆積。而螺旋葉片不同位置的螺旋升角又完全一樣,所以后端部位煤塊更容易擠壓葉片,其磨損量相對更大。

圖4 螺旋葉片磨損量云圖

4 螺旋葉片結構參數優化及應用分析

4.1 結構參數優化

基于以上分析可以看出,由于采集得到的煤塊在滾筒不同軸向位置的累積量存在一定程度差異,而葉片的螺旋升角又保持定值,所以煤塊與葉片之間的磨損量不同。基于此,充分考慮煤塊在滾筒中運行速度的變化規律,設計了變升角的螺旋葉片。以螺旋葉片兩端為界共將其劃分成為5 段,每段都設置不同的螺旋升角,分別為10.0°、11.5°、13.0°、14.5°、16.0°,其中端盤部位的升角最大。為確保煤礦截割的平穩性,截齒同樣沿著螺旋葉片方向等距離分布。

為了驗證螺旋葉片結構優化的效果,再次使用PRO-E 軟件和EDEM 軟件建立采煤機滾筒結構的有限元模型。除葉片結構參數改變外,其他結構參數及建模過程全部與前述模型相同。完成模型計算工作后,在有限元軟件中調取螺旋葉片的磨損量云圖,結果如圖5 所示。由圖5 可知,沿著螺旋葉片軸線方向其整體磨損量相對較均勻,且磨損現象全部集中在葉片的邊緣部位,特別是葉片尾端位置的磨損量與優化改進前相比有了明顯的改善。在本文研究范圍內,優化后葉片的最大磨損量為0.230 99 mm,而優化前的最大磨損量達到了0.254 16 mm。由此可見,在相同工況條件下螺旋葉片的磨損量降低了0.023 17 mm,降低幅度達到了9.17%。基于以上分析可以看出,通過對螺旋葉片的結構參數進行優化改進,主要是將螺旋升角定值改變成為螺旋升角變值,有效改善了葉片的磨損情況,為采煤機的可靠穩定運行奠定了良好的基礎。

圖5 結構優化改進后的螺旋葉片磨損量云圖

4.2 應用效果評價

將優化后的螺旋葉片結構運用到MG2×55/250BW 型采煤機工程實踐中,并對其實踐運行效果進行連續3 個月的測試,將相關結果與優化改進前的結果進行對比分析。結果發現:通過優化改進使得螺旋葉片不同部位的磨損更加均勻,總的磨損量有了顯著降低。初步統計認為,通過對螺旋葉片結構參數的優化改進,使其使用壽命提升了30%左右,提升了采煤機截割部運行的可靠性和穩定性,為設備的長時間穩定運行奠定了堅實的基礎,為煤礦企業節省了一定的設備維護保養成本,創造了良好的經濟效益。

5 結論

本文主要對MG2×55/250BW 型采煤機滾筒葉片的磨損行為進行了分析和研究,提出了結構上的優化改進措施,所得結論主要如下:

1)當葉片螺旋升角為定值時,沿著葉片軸向方向的磨損量呈現出很大的不均勻性,后端磨損量相對更大;

2)對螺旋葉片的結構參數進行優化改進,主要是采用變螺旋升角結構,后端螺旋升角最大,前端螺旋旋角較小,螺旋升角的范圍為10.0°~16.0°;

3)將優化后的葉片結構應用到采煤機工程計踐中,發現其磨損量得到了很好的改善,初步統計發現螺旋葉片的使用壽命提升了30%以上,效果顯著。