汽車懸架彈性元件動態疲勞試驗臺液壓系統設計與仿真*

沈仙法,馮 利,陳曉穎

(三江學院機械與電氣工程學院,南京 210012)

0 引言

汽車懸架彈性元件中的鋼板彈簧、橡膠懸置件和減振器在運動時,由于受道路和氣候等因素影響,經常會發生疲勞破壞,嚴重影響了汽車的使用性能。液壓動態疲勞試驗臺能準確測試這類彈性元件的疲勞強度等力學性能,但因動態疲勞試驗臺的核心技術長期被歐美等發達國家控制,我國在此相關技術領域差距較大,國內大部分廠家只能生產比較簡單的靜態測試疲勞試驗臺,很少有廠家能夠生產動態測試疲勞試驗臺[1-2]。為此,很多學者對此進行了研究,張兵等[3]針對液壓式汽車減震器測試平臺進行了設計,得出了汽車減震器性能測試平臺具有良好的穩態和動態性能。卜勻等[4]采用Matlab軟件對軋制伺服油缸試驗臺液壓控制系統模型進行頻域和時域的仿真研究,并針對控制系統中各種參數的影響提出了改進方案。曹立波等[5]針對大型軋制伺服液壓缸試驗臺液壓系統伺服液壓缸的靜動態特性進行了分析。李偉波[6]提出了電液伺服閥低溫試驗臺的設計難點和方案。楊惠忠等[7]開發了一種汽車減振器液壓伺服式試驗臺。利用Compact RIO平臺和Labview軟件,劉震濤[8]分析了Compact RIO控制器機體的液壓疲勞試驗系統,實現了發動機機體疲勞破損的在線識別。

綜上所述,各類測試臺的研究并沒有針對汽車懸架彈性元件,因此,本文將針對汽車懸架彈性元件的動態疲勞試驗臺進行設計,并利用AMESim軟件完成液壓系統的設計與仿真試驗,從而為實現液壓動態疲勞試驗臺的國產化和批量化生產提供有益幫助。

1 動態疲勞試驗臺總體設計

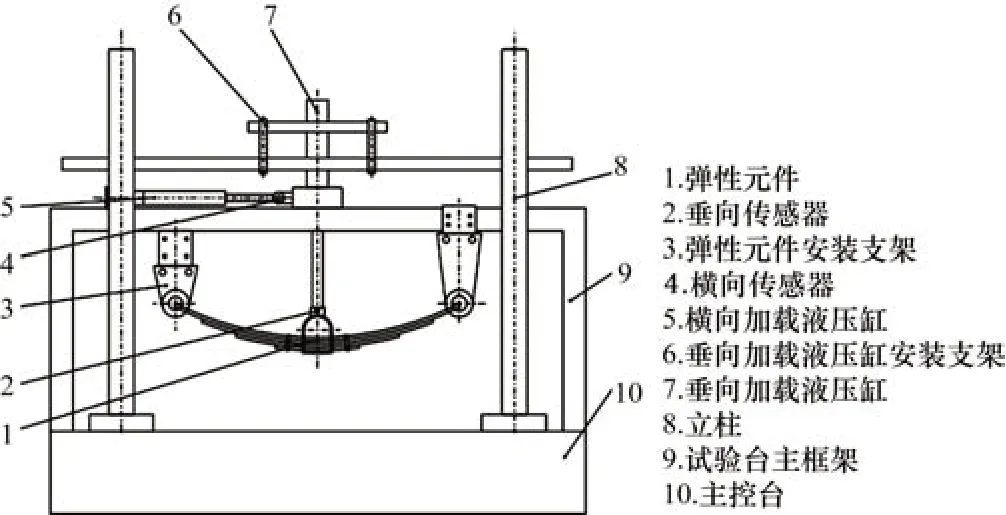

汽車懸架彈性元件動態疲勞試驗臺由兩組對稱的測試臺組成。每組試驗臺的主要結構組成如圖1所示。試驗臺是通過計算機控制電液伺服閥驅動伺服液壓缸,實現對位移、負載、變形量等變量的自動控制,并完成零件的測試和實驗過程中的參數設定、過程控制以及數據的采集、處理、分析、存儲和顯示。

圖1 動態試驗臺總體結構

1.1 主要技術參數

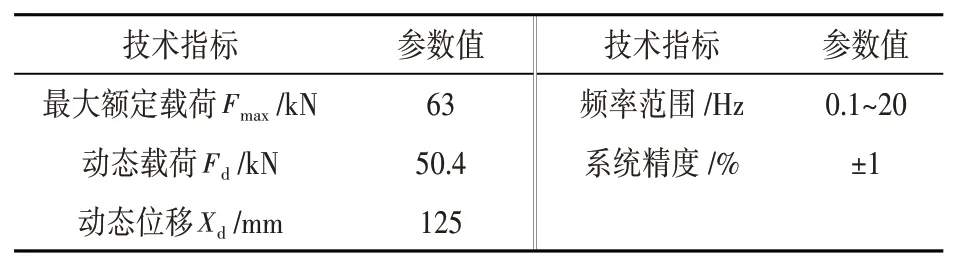

動態疲勞試驗臺的主要技術參數如表1所示。

表1 試驗臺的技術指標

1.2 試驗臺工作原理

液壓泵站將油輸送到伺服閥,控制器中的給定信號與傳感器的反饋信號的差值通過放大器放大,并輸入伺服閥,控制伺服閥閥芯的開度,實現油壓、流量的變化。高壓油交替輸入伺服液壓缸,驅動活塞桿運動,對試件進行疲勞試驗。同時,在液壓缸的伸出端安裝傳感器,各傳感器測得的數據,通過控制器傳送至計算機中進行顯示與儲存。具體原理如圖2所示。

圖2 試驗臺工作原理

1.3 試驗流程

動態疲勞試驗臺的試驗過程如下:首先啟動伺服試驗臺,安裝測試件且將其固定在試驗臺,然后在計算機中輸入扭矩、頻率等測試參數,再開始測試。測試時,測試數據實時在計算機中顯示。測試結束時,存儲測試數據并關閉測試機。測試過程如圖3所示。

圖3 試驗臺試驗流程

2 試驗臺液壓系統方案設計

液壓系統是動態疲勞試驗臺的關鍵組件。液壓系統中伺服液壓缸輸出位移與作用力由系統的工作壓力與流量決定。

2.1 控制元件的選擇

動態疲勞試驗臺的液壓系統中,比例閥與伺服閥都可以用于其控制系統,但比例閥在工作過程中會出現零位死區,其控制精度、頻率響應與伺服閥相比較低。若將固有頻率考慮在內,則其輸出頻率將不能滿足系統設計要求,因此,設計中控制元件主要采用電液伺服閥。

2.2 執行元件的選擇

伺服液壓缸專為自動控制系統的應用而設計,突出了動態性能。根據系統對液壓缸的要求,設計選用液壓伺服缸作為其執行元件。

2.3 液壓系統工作原理

動態疲勞試驗臺液壓系統的工作原理如圖4所示。由圖可知,液壓系統主要由兩個對稱的子系統組成,這樣就可以同時對試件兩個不同方向進行加載。以其中一個子系統為例,其工作原理為:啟動試驗臺,液壓泵由電機啟動向系統輸送油液,增壓過的油液有兩條通道,一條是進入蓄能器,起輔助液壓源,快速補充油液和緩沖作用。另一條是進入加載系統,當一個二位二通電磁換向閥開關打開,則系統對試件進行一個方向力的加載,若兩個二位二通電磁換向閥同時打開,則液壓系統同時對試件進行2個方向力的加載[9]。

圖4 液壓系統原理

當系統壓力達到28 MPa時,壓力傳感器發送信號至電磁溢流閥,使得電磁溢流閥通電,此時,系統卸荷,壓力下降,油液由蓄能器提供作為補充。當系統壓力下降至25 MPa時,壓力傳感器發送信號至電磁溢流閥,電磁溢流閥斷電,系統內油液繼續由液壓泵提供,系統壓力上升。

當系統中油液溫度達到甚至超過65℃時,溫度傳感器發送信號至冷卻系統,冷卻系統電機啟動,帶動冷卻器開始工作,冷卻系統中油液,控制油液溫度。當系統中油液溫度下降至35℃時,溫度傳感器發出信號,冷卻系統電機關閉。

如需同時對兩個試件進行軸向與徑向加載,可同時啟動兩個液壓泵用電機,通過調節二位二通電磁換向閥的位置和截止閥通斷,實現控制系統對試件的壓力加載。

3 液壓系統主要元件計算與選型

(1)液壓伺服缸

人工智能借助于高度發達的網絡傳輸技術實施智能化信息推送,使知識信息獲取便捷快速,由此產生出日趨常態化、無所不在的碎片化知識獲取方式。第十四次全國國民閱讀調查結果顯示:2016年我國成年國民數字化閱讀方式(網絡在線閱讀、手機閱讀、電子閱讀器閱讀、iPad閱讀等)的接觸率為68.2%,較2015年的64.0%上升了4.2個百分點;從人們對不同媒介接觸時長來看,成年國民人均每天手機閱讀接觸時間最長。我國成年國民人均每天手機接觸時長為74.40分鐘,比2015年的62.21分鐘增加了12.19分鐘 。[11]可見,在移動互聯網日臻智能化的今天,高度個性化的知識學習方式已經在全社會悄然普及。

根據試驗臺的技術參數,液壓疲勞試驗臺最大載荷為63 kN,查相關手冊可初選液壓缸的工作壓力為7 MPa[10],由于液壓缸單向加載,故選用單桿式液壓缸。假設回油壓力值為0 MPa,由活塞受力計算公式F=p1A1ηm可得:

式中:F為最大載荷,63 kN;p1為無桿腔工作壓力,7 MPa;ηm為機械效率,取0.9;A1為活塞面積,m2;

由活塞面積公式,可得液壓缸內徑為113 mm。再根據液壓缸工作壓力與液壓缸內徑查手冊可計算出活塞桿直徑為79.1 mm。通過計算,求得了液壓缸內徑D=125 mm,活塞桿直徑d=80 mm。根據計算結果,最終確定伺服液壓缸型號為HSGL01-125,參數為D=125 mm,活塞桿直徑d=90 mm,最大行程S=1 500 mm。

(2)伺服閥

根據試驗臺的實際工作情況,液壓缸工作速度v設為0.1 m∕s。同時,因液壓缸工作中存在泄漏現象,故將伺服閥的流量增加20%,為72 L∕min。根據結果,最終確定伺服閥型號為DO79-10,額定流量為113 L∕min。

(3)液壓泵及電機

液壓系統中每個液壓泵均供油給兩個執行元件,伺服閥最大流量為72 L∕min,若回路中油液的泄漏量以伺服閥輸入流量的10%計算,則液壓泵的輸出流量應大于80 L∕min。取系統壓力為28 MPa,根據壓力、流量數值,查閱相關產品規格,確定液壓泵型號為A7V40軸向柱塞泵,理論排量Vp=40.1 mL∕r,額定轉速n=3 000 r∕min,最高壓力pmax=31.5 MPa,容積效率ηv=0.9,當液壓泵在額定轉速時,其實際輸出流量為108.2 L∕min。當液壓泵的總效率η=0.85,實際流量為108.2 L∕min時,則液壓泵電機的計算功率為50.49 kW。

根據計算所得數據,查閱標準和相關產品規格,確定液壓泵電動機型號為Y250M-2,額定功率為55 kW,額定轉速為3 000 r∕min。

通過計算液壓系統的散熱功率,求得試驗臺液壓系統最大發熱量為59.724 kW,油箱最大發熱量為3.951 kW。由此可得出,油箱散熱無法滿足整個液壓系統的散熱要求,而在工作過程中,液壓管路的散熱量較小,故應在液壓系統中加入水冷卻器。

油液進入冷卻器時,取T1=65℃。油液流出冷卻器時,取T2=45℃。冷卻器中冷卻液入口溫度t1=20℃,出口溫度t2=30℃,可得Δtm=10℃。進而求得冷卻器的所需的冷卻面積為5.31 m2。最終選擇冷卻器的型號為2LQFWA6F,冷卻面積為5.76 m2。

4 液壓系統仿真分析

4.1 仿真模型與參數

利用AMESIM軟件中的元件庫搭建液壓系統的仿真模型后,進入參數設置模式,具體系統參數如表2所示。

表2 液壓元件參數

4.2 仿真結果與分析

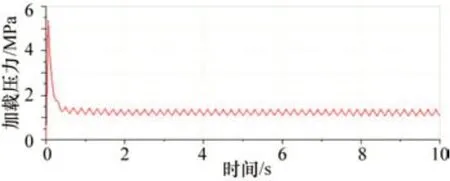

在AMESim軟件中,對汽車懸架彈性元件的試件進行加載時域仿真,設置加載波形為方波,頻率為5 Hz,脈沖比50%,最大值為1,最小值為-1,相位延遲0 s,設置仿真終止時間10 s,打印間隔0.05 s,運行時域仿真,得到伺服液壓缸加載壓力和流量變化,如圖5~6所示。

從圖5可以看出,仿真初期,油液開始進入液壓缸中,因為缸中的油液較少,剛進入液壓缸中的油液對缸壁產生了壓力沖擊,導致加載壓力一開始很高,隨著進油與回油的持續進行,在運行0.8 s后,加載壓力開始穩定,呈周期波形變化,周期為T=0.2 s,加載壓力最大值為1.5 MPa。

圖5 加載壓力時域變化曲線

從圖6可以看出,仿真初期,在承受載荷的一端,液壓缸腔內回油較少,無載荷一端隨著油液的增多,壓力增大,使得承受載荷的一端流量劇增,隨著進油與回油的進行,流量變化趨勢開始穩定,呈周期波形變化,周期為0.2 s,腔內最大流量為0.38 L∕min。

圖6 流量時域變化曲線

5 動態特性影響因素分析

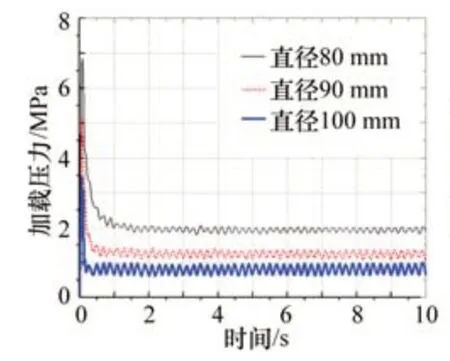

5.1 活塞桿直徑的影響

改變活塞桿的直徑,將活塞桿直徑分別設置為80 mm、90 mm和100 mm,對液壓系統進行仿真,仿真結果如圖7所示。由圖可知,當活塞桿直徑為80 mm時,加載壓力的動態響應達到穩定時的時間約為1.8 s;當活塞桿直徑為90 mm時,加載壓力達到穩定時的時間約為1.1 s;當活塞桿直徑為100 mm時,加載壓力達到穩定時的時間約為0.4 s。在這3種狀況下,其穩定后的最大值也不相同,故可以得出結論:活塞桿直徑對液壓系統的動態特性有影響,而隨著活塞桿直徑的增大,系統的動態響應速度也越快,控制精度也越高。

圖7 直徑變化時加載壓力曲線

5.2 液壓缸泄漏系數的影響

加載波形為方波,伺服液壓缸的泄漏系數分別為0.05 L∕(min·MPa)和0.5 L∕(min·MPa),仿真結果如圖8所示。由圖可知,液壓缸加載壓力動態響應達到穩定狀態的時間隨著液壓缸泄漏系數的增大而變長,而且其加載壓力的控制精度也越低。

圖8 泄漏系數變化加載壓力曲線

5.3 負載大小的影響

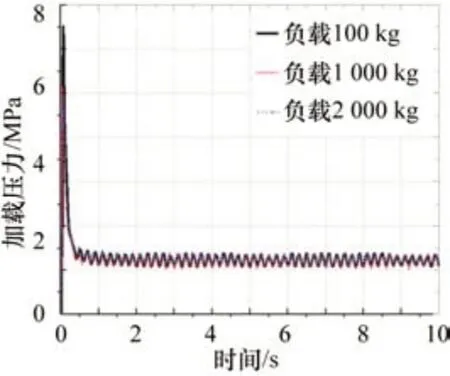

將加載質量設置為100 kg、1 000 kg和2 000 kg,對伺服液壓系統進行仿真,仿真結果如圖9所示。由圖可知,3種負載狀態下,其加載壓力最大值相差不大。當系統壓力負載越大時,而整個系統的動態響應變化很小,而且加載壓力控制的精度也越高。

圖9 負載變化時加載壓力曲線

6 結束語

(1)根據汽車懸架彈性元件動態疲勞試驗臺的技術要求,明確了試驗臺總體設計框架,提出了試驗臺液壓系統的工作原理,確定了主要液壓元件型號和參數,然后在AMESim軟件中對液壓系統加載壓力和流量進行了仿真分析,結果認為,隨著系統進油與回油的持續,系統壓力和流量呈現穩定性周期變化,周期為0.2 s,加載壓力最大值為1.5 MPa,腔內最大流量為0.38 L∕min。

(2)分析了活塞桿直徑為80 mm、90 mm和100 mm,泄漏系數為0.05 L∕(min·MPa)和0.5 L∕(min·MPa),負載大小為100 kg、1 000 kg和2 000 kg時對液壓系統動態特性的影響,結果表明,隨著活塞桿直徑的增大,系統動態響應速度越快,控制精度越高;隨著液壓缸泄漏系數的增大,加載壓力動態響應達到穩定狀態越慢,加載壓力精度越低;隨著系統負載的增大,系統動態響應變化小而加載壓力控制精度變高。