重水升級塔運行時底部產物重水濃度下降的原因分析

趙 軍

(中核核電運行管理有限公司,浙江嘉興 314300)

0 引言

重水堆核電站重水升級系統近幾年在正常運行時底部產物箱重水濃度緩慢下降,被迫將系統置于內部循環模式,從而導致頻繁調整頂部產物輕水的提取流量,以此來提升底部產物重水濃度這一異常現象。該問題不僅降低了重水升級塔的升級效率,還增加了日常工作量,進一步導致重水堆核電站合格的重水供應裝量余量降低。為緩解重水裝量緊張的現狀,消除該異常現象,提高升級塔的升級效率顯得尤為重要。本文通過分析升級塔設計原理、結構組成、同行電站的歷史經驗數據、日常工作中的相關數據、歷史缺陷和維修記錄,得出導致該現象的原因。并針對不同的原因分析,得出有針對性的解決方案。最終提高了重水升級塔的升級效率,并且減輕了日常的工作量。

1 重水升級塔系統

在歷史的發展中,電力能源作為能源中的一員發揮著重要作用。在當今全球倡導綠色能源的大環境之下,核能發電廠作為一種清潔、高效的電力生產方式顯得格外重要。作為全球核能發電技術之一的重水堆核電站,發展時間長、全球分布廣泛。

重水堆核電站的特點之一就是采用重水作為冷卻劑和慢化劑,裝量大,價格昂貴。因此對降級重水的再升級就顯得尤其重要。電站正常運行期間不可避免地產生一定量的降級重水,對這些降級重水的提純再利用是維系整個核電站重水儲備的重要手段,同時也降低一些生產成本。

重水升級系統不僅可以將經過凈化處理的降級重水升級到同位素含量合格的重水,還可以對慢化劑系統的重水進行在線升級,以滿足慢化劑系統對高同位素濃度的要求。

常壓下重水D2O密度為1.107 9 g/cm3,冰點為3.82℃,沸點為101.42℃,輕水的沸點為100℃。重水與輕水具有不同的沸點。依據這一原理通過加熱就能將二者分離。重水升級塔系統正是利用這個原理實現了輕/重水的分離。

重水升級系統分為慢化劑和熱傳輸重水升級兩個系統。慢化劑/熱傳輸重水升級系統進料箱的降級重水通過進料蒸發器,經加熱變成蒸汽后進入蒸餾塔實現分離。分離出的輕水通過蒸餾塔頂部產物箱排出,蒸餾塔底部濃縮的重水再次經過蒸發處理,得到合格的底部產物后由底部產物箱傳輸到重水供應系統作為反應堆級重水儲備。

2 存在問題及原因分析

重水升級塔正常運行時由于在線分析儀不可用,需8 h進行一次手動取樣。但是很長一段時間來經常出現底部產物重水濃度緩慢降低,最終導致底部產物重水濃度不合格。為了應對這一異常現象,經常在維持進料流量不變的情況下增大頂部產物提取流量,或者將升級塔進入全回流模式運行,待取樣合格后重新投入正常運行。該問題不僅增加了日常工作,而且還降低了升級塔的升級效率。針對這一問題,經過分析認為有以下幾點原因。

2.1 底部產物手動取樣時重水循環不充分

由于在線分析儀不可用,需每8 h進行手動取樣。考慮到取樣流量建立之前取樣管道內有殘留的重水,該重水濃度不能真實反映底部產物箱內重水濃度,如果取樣流量建立后循環不充分的話將會影響取樣結果。因此根據取樣管線直徑、長度以及取樣泵出口流量分析,得出取樣流量建立后循環10 min可以保證樣品循環充分,取樣結果真實可靠。如果日常取樣時循環不充分,取樣管道內殘留的重水會對取樣結果產生影響,嚴重情況下將導致底部產物重水濃度下降。因此在日常取樣操作時嚴格按照該項要求進行取樣,故該原因可以排除。

2.2 重水升級塔有泄漏

重水升級塔自投入運行以來,由于其特殊性,沒有安排系統性的檢修維護工作。重水的提純過程也是雜質的積累過程。這些離子雜質輕則導致水質不合格,重則對升級塔造成腐蝕。廠房內一定濕度的空氣通過腐蝕產生的漏點進入到蒸餾塔導致輕水量的增加,而此時頂部產物輕水的提取流量并沒有增大,過多的輕水進入到底部產物箱內,造成底部產物箱重水濃度降低。同時由于升級塔內部真空比較高,即使輕微的泄漏,外部大氣壓環境中的空氣也很容易進入升級塔內。這個原因對升級塔底部產物濃度有多大的影響暫時還不清楚。

在國外的同類電站中還出現過底部產物蒸發器的蒸汽加熱盤管發生微量泄漏而導致底部產物箱重水高電導事件。由于泄漏量很小,進入的輕水使重水濃度的降級并不明顯,但卻影響到底部產物箱的水質情況。當泄漏沒有被發現時,隨著進入到升級塔內的輕水逐漸積累,最終將會影響底部產物的濃度。

曾經有一段時間升級塔底部產物重水濃度一直達不到要求。通過對底部產物回路取樣發現底部產物蒸發器重水中還有聯氨、嗎啉成分,并且重水濃度較底釜中濃度低,初步認定為蒸發器內部蒸汽加熱盤管發生微漏,檢查發現加熱盤管和蒸發器內有黑色的橡膠粘附物,最終查找確認是蒸發器的高溫導致橡膠材質的法蘭墊片損壞,蒸汽漏入。重新更換了法蘭墊片后沒有再發生底部產物箱的重水濃度降級事件。

在日常工作中只是對底部產物箱的重水濃度進行分析,不能監測到水中電導和其他雜質的情況。經上面的經驗得知:如果底部產物蒸發器泄漏,最直接的影響是底部產物的電導。如果懷疑升級塔有漏點的話可以增加底部產物箱電導的分析,這樣更直接、快速反映出相關問題。同時,日常運行中也要安排一些系統性的預防性維修工作,及時排除隱患。

2.3 進料流量控制器控制異常波動

目前重水升級塔的進料方式沒有采用廠家BULZER提供的“跟隨頂部產物排放量設定進料流量方式”,即頂部產物濃度由一個在線紅外分析儀監測,信號用于控制頂部產物排放流量控制閥的開度,同時還具有保護功能,防止頂部產物濃度超標,否則自動停止頂部產物、底部產物和進料操作,進入內循環模式。

但經過一段時間的實踐后發現這種方式存在以下問題導致進料方式不可靠。

(1)頂部產物在濃度較低時基本是全流量排放,進料流量設定值也很大。已經超出了升級塔的處理能力,很快導致頂部或底部產物濃度超標,系統自動進入內循環模式運行。

(2)頂部產物是一個變量,當其變化時進料流量也要求隨之變化,但升級塔的運行管理采用巡檢崗位,不能做到實時監視,且進料流量是手動調整的,因此不可能做到及時更改進料流量設定值。

(3)重水升級塔濃度分析儀由于缺陷,長期不可用,而人工取樣又不可能做到實時跟蹤。

由于以上原因導致這種進料方式不可靠。因此如果可以得知升級塔的進料流量就可以反過來設定頂部產物提取流量。要確定進料流量,首先要確定進料位置,當進料位置確定以后,第二步再對進料流量逐步試驗,直到確定做大進料流量。基于這個指導思想,經過試驗、分析,對實驗數據的不斷完善,最終確定了不同進料濃度對應的進料位置。進料流量確定后,最后確定頂部產物提出流量[1]。

曾經在升級塔運行參數檢查時發現,重水升級塔的進料流量出現1~2 kg/h的波動。根據升級塔濃度、進料點和進料速率對應表得知:電站正常運行時相鄰位置不同進料點所要求的進料速率相差不超過2 kg/h。此時若進料流量出現2 kg/h的波動,系統可能要求改變進料點,而改變進料點需手動操作,進料流量出現偏差時不能及時發現和干預。而在頂部產物提取流量保持不變的情況下將會導致升級塔內部已經建立的濃度分布產生很大的擾動,打破了升級塔內重水濃度分布平衡。如果進料流量出現正向波動,那么要求增大頂部輕水提取流量。但是此時頂部產物提取流量不便。將導致升級塔內部分輕水可能沒及時提取出來而進入到底部產物箱內,引起底部產物箱重水濃度的下降。

2.4 升級塔的升級效率下降

升級塔的進料點和進料流量是基于參數(沸騰器的加熱蒸汽流量/壓力、升級塔的填料類型/層數、升級塔的直徑等)已確定的升級塔而得出的。但是隨著升級塔的運行(沒有系統性的檢修維護工作),蒸餾塔內積累了很多離子雜質,嚴重情況下對升級塔氧化銅填料產生堵塞,升級效率下降,要求降低進料流量。此時再按照之前試驗得出的進料流量來計算出來的頂部產物提取流量不能真實反映升級塔的處理能力,升級效率下降也會造成底部產物濃度下降。

2.5 進料箱補水后的計算方式問題

在操作手冊中要求重水升級塔的進料箱補水后的濃度計算方式部分操作步驟如下。

(1)如果進料箱補水前液位≤18%,進料濃度依據待凈化重水的濃度。

(2)如果進料箱補水前液位>18%,則執行下一步:

①記錄進料箱補水操作前的進料濃度C1,wt%;

②記錄進料箱補水前的液位L1,%;

③根據下式計算補水前進料箱內重水的質量:M1=(21.264L1-355.21)×C1,kg;

④記錄進料箱補水后的液位L2,%;

⑤記錄待升級重水的濃度C2,wt%;

⑥根據下列公式計算進料箱新補充過來重水的質量:M2=21.264×(L2-L1)×C2,kg;

⑦根據計算出來的M1和M2的值,計算進料箱當前進料濃度:C=(M1+M2)/(21.264L2-355.21),wt%。

根據計算出來的進料濃度參照操作手冊中升級塔濃度、進料點和進料速率對應表,選擇相應的進料點和進料流量。有了進料流量就可以得出頂部產物提取流量。

上述計算公式中的兩個常數21.264和355.21是根據進料箱的形狀特性和幾何尺寸得出的。由于進料箱是立式布置的,且操作手冊中要求進料箱補水不超過80%,因此只考慮進料箱底部形狀所帶來的影響。如圖1所示。

圖1 重水升級系統進料箱外形

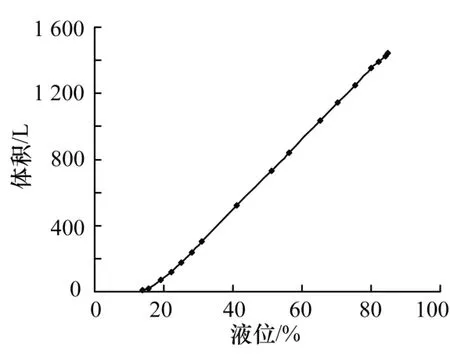

進料箱采用的封頭是半球形,采用該形式的優點是受力好。從制造的難易程度上考慮,半球形的封頭容易制造[2]。但半球形封頭對計算方面也帶來了不便。進料箱體積與液位的關系如圖2所示。355.21 kg就是圖中虛線與進料箱底部球形實線之間陰影部分的體積所折算出的重水質量;而21.264則是根據進料箱的直徑折算出來的一個與質量有關的一個常數。從操作手冊中得知,該公式的適用性與進料箱補水前的液位有關,即18%。如果補水前的液位小于18%,則進料箱補水前箱內殘留的重水對計算出的結果影響甚微,故補水后重水濃度參考待凈化重水的濃度;如果補水前液位大于18%,則根據上述公式計算。

圖2 進料箱液位與體積的對應關系曲線

根據表1中液位與體積的對應關系繪制出來的進料箱罐子體積與液位關系的曲線如圖2所示。從表1和圖2可知:當液位從13.9%到25.1%時,罐子內液體的體積不是線性增加;當液位從25.1%到75.4%之間時,罐子內液體的體積近似線性增加。也就是說進料箱半球形封底的高度粗略估計在25%左右。現在以25%作為分析點。上述的計算方式是根據18%而定的。這就導致當補水前液位在25%~18%之間時,根據公式M1=(21.264L1-355.21)×C1得出的結果比實際值要小。由于C1與C2濃度不一定相同,導致計算出來的進料箱補水后的進料濃度不能真實反映當前實際的進料濃度。以此選擇的進料速率和進料點也是不準確的,進而影響升級效果。而當液位大于25%時將不會產生影響。

表1 進料箱液位與容積對應關系表

所以在重水升級塔日常的補水操作時盡量在25%液位附近補水。這樣可以保證最后計算出來的進料濃度的準確性。從而選擇準確的進料流量、進料點和頂部出料流量。

3 結束語

綜上所述,為避免重水升級塔正常運行時底部產物濃度降低的問題,通過分析得知:在常規取樣操作時嚴格按照要求,充分循環,保證樣品的質量;升級塔進料箱日常的補水操作時盡量選擇在25%附近補水。這樣能保證最后計算出來的進料濃度的準確性。從而選擇準確的進料點和頂部出料流量;制定重水升級塔的預防性維修,及時消除隱患。

如果出現升級塔底部產物重水濃度降低時,首先檢查進料流量是否穩定,否則提出檢修申請;其次在進料流量正常的情況下,增加底部產物箱電導的分析,判斷是否有泄漏導致的輕水進入塔內;最后制定好預維計劃,做好升級塔系統的預防性檢查維修工作。將隱患消除于無形。