斷路器液壓操作機構帶電注油裝置的研制及應用

李紹武,孫 錦,劉 頁,林 凱,陳長杰

(國網浙江省電力有限公司溫州供電公司變電檢修中心,浙江溫州 325000)

0 引言

目前液壓操作機構斷路器由于具備功率大但沖擊小、速度快但操作平穩等優點,已成為110 kV以上電壓等級SF6斷路器的主要操作機構類型[1]。但液壓操作機構容易受環境溫度影響,特別是在夏季高溫或冬季晝夜溫差較大時期,因此斷路器缺陷大部分會集中在液壓機構部分,具體表現在閥系統中各個密封環節不好而引起的高壓油路部分滲油,導致油泵在運行中頻繁啟動打壓或油壓無法建立從而造成斷路器閉鎖等故障[2-4]。目前浙江地區220 kV變電站內配置有不少液壓機構斷路器,且運行年限普遍較長,液壓油外泄已成為該類型斷路器最為常見問題之一[5-7]。

一旦液壓機構滲漏油情況較為嚴重,在完成相應滲漏部件的檢修和更換工作之后還需及時進行補油工作,否則油箱內液壓油不足將導致斷路器油壓無法正常建立,嚴重者將引起閉鎖等從而影響斷路器的正常分合操作,擴大事故范圍。以溫州地區在運數量最高的西門子3AQ1EG型斷路器為例,傳統補油方式下檢修人員需要從儲能筒、主閥、油箱處進行注油,但該項工作需要在停電條件下方可進行,且操作難度較大。

針對上述問題,本文研制出一種專門應用于斷路器液壓操作機構的帶電注油裝置,在保障檢修人員人身及設備安全前提下,不結合開關停電就能進行液壓系統的注油工作,從而將可靠解決斷路器液壓機構滲漏油導致油位不足的嚴重問題,如此便能夠大大保障供電可靠性,縮短故障處理時間,提高工作效率,節省大量人力物力資源。

1 注油裝置設計原理

為解決斷路器液壓操作機構在長期運行過程中可能發生液壓油滲漏以及產生一定的雜質、水分的問題,需研制一套可以帶電注油,并具備油循環過濾的裝置,該裝置的設計要求和目標如下[8]:(1)具有帶電注油功能,注油速率可調,注油總量可控;(2)具有與液壓機構同步循環過濾、加熱、除水、脫氣等功能;(3)電氣控制系統采用觸摸屏加PLC模式的全自動控制;(4)實時監測、讀取和調整壓力、流量、溫度等關鍵運行參數,配備壓力異常等報警后停機功能。

根據設計目標和方案,本文研制的注油裝置主要技術參數如表1所示。

表1 注油裝置主要技術參數

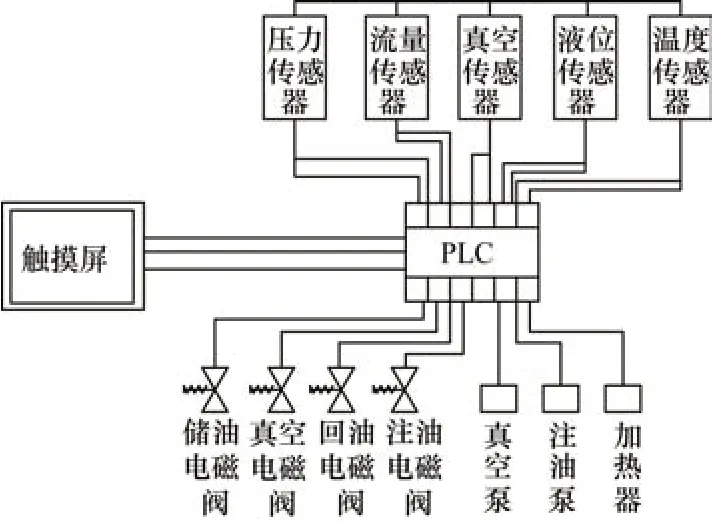

如圖1所示,該注油裝置結構上主要由專用接頭、油泵、儲油箱、電加熱器、高效過濾器、真空泵、伺服器、伺服電機、電磁閥組、自密封連接管路及各類精密傳感器組成,裝置的進出油管以專用接頭的形式與斷路器液壓機構注油閥相連接,通過采用PLC控制技術,具備自動儲油、注油、循環濾油、加熱脫氣等一體化功能。

圖1 注油裝置結構原理

2 重要系統設計

2.1 注油系統

注油系統選用MACXI的可調式注油泵,該泵采用24 V無刷直流電機、體積小、重量輕、噪聲低、流量控制精度高。同時因磁力泵沒有連接軸,可確保不產生連接軸密封處的滲漏。

考慮到注油系統對密封性及可靠性要求較高,其油路中的PU管路、管卡、轉角插接、直接快換接頭均將選用法國LEGRIS的部件。系統中的電磁閥、壓力傳感器將采用德國Festo產品,流量傳感器則采用美國GEMS的產品,這兩類傳感器均具有體積小、精度高的特點,可通過PLC技術實時讀取壓力數值。

2.2 控制系統

圖2所示為裝置的電氣控制系統框圖,該電氣控制系統選用西門子的Smart 700IE V3觸摸屏,西門子的S7-200Smart PLC、PLCEMM06模擬量模塊組成。

圖2 電氣控制系統

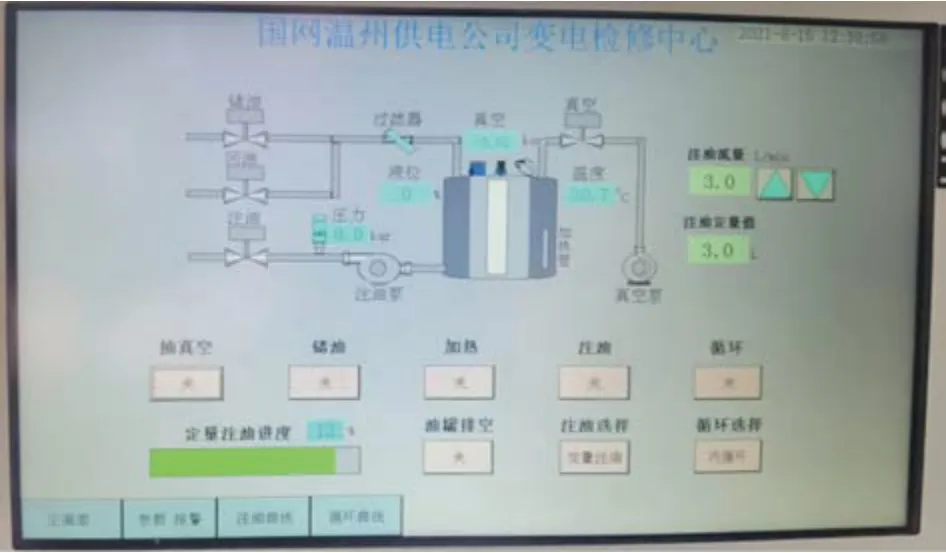

整套控制裝置將通過觸摸屏實時監測和控制裝置運行狀態、調整裝置運行參數,包括實時顯示當前注油流量、壓力、真空度、儲油罐液位、溫度、注油總量和時間等參數,具備超壓報警等保護功能。

2.3 加熱及過濾系統

加熱系統采用西門子溫度變送器配備JUMO的溫度傳感器,該方案控制精度高,可控性好。考慮到需降低液壓油中微水含量,在具體實施中采用加熱與真空除水聯合使用,可取得更好的效果。

由于液壓機構內部產生雜質顆粒主要在1~3μm范圍,過濾系統可選用美國頗爾濾芯,該過濾器整體為不銹鋼材質,體積較小,過濾精度高達1μm,并在過濾器中根據需要設置壓差報警裝置,當濾芯壓差達到規定值時,發出信號顯示濾芯堵塞失效,并及時停機。

2.4 真空系統

真空系統選用日本ULAC的真空泵,該泵體積小、重量輕、噪聲低,極限真空度達1.7 Pa,抽氣速率為10 L∕min。結合采用的Festo真空度傳感器,具有真空度自動監測及保持功能,可滿足無氣泡現場帶電注油需求。

3 注油裝置的功能特點

總結起來,該注油裝置具備以下功能特點。

(1)裝置在工作時會自動儲油,儲油箱儲至設定值即自動停止儲油,隨之進行自動注油,儲油箱內油量不足時裝置將再次啟動儲油,如此直至斷路器中油位合格后可停止注油,整個儲油和注油過程均在系統控制下自動完成。

(2)通過選用MACXI的可調式注油泵,注油方式可根據實際需求準確設置定量注油,期間可隨時調整注油流速,注油速率為0.5~6 L∕min可調,確保了注油過程中注油總量和實時流速精確可控。

(3)針對電氣控制部分,開發了專用人機界面,裝置的所有運行參數都將在主界面上實時顯示,此外各類告警和設置參數均可在子界面上直接調整或讀取,同時還可繪制流量曲線,裝置運行狀態頗為清晰。

(4)裝置具有超壓保護等功能,注油壓力超出預先設定壓力時,裝置將自動停止工作,以保護因壓力過高而對斷路器或裝置本身造成損壞。

(5)內部油路連接管件采用航空液壓技術生產的快速式接頭,密封面為金屬球面連接方式,取消了易老化的密封件,整個管路連接既簡單靈活又安全可靠,使用壽命長,耐腐性好。

(6)其過濾器上的濾殼為卡裝式不銹鋼濾殼,濾芯固定在濾殼的上端蓋,結構小巧,便于濾芯更換。采用的漸變孔徑濾材可分層次阻截不同粒度顆粒,大大提高了納污和過濾精度。

(7)裝置儲油箱內設置有功率為100 W的間接螺旋加熱器,可對待注油品進行自動恒溫加熱,從而更好地去除油品中殘留微水和氣泡。

(8)具有一定條件下與液壓機構同步循環、脫氣、過濾、除水功能。

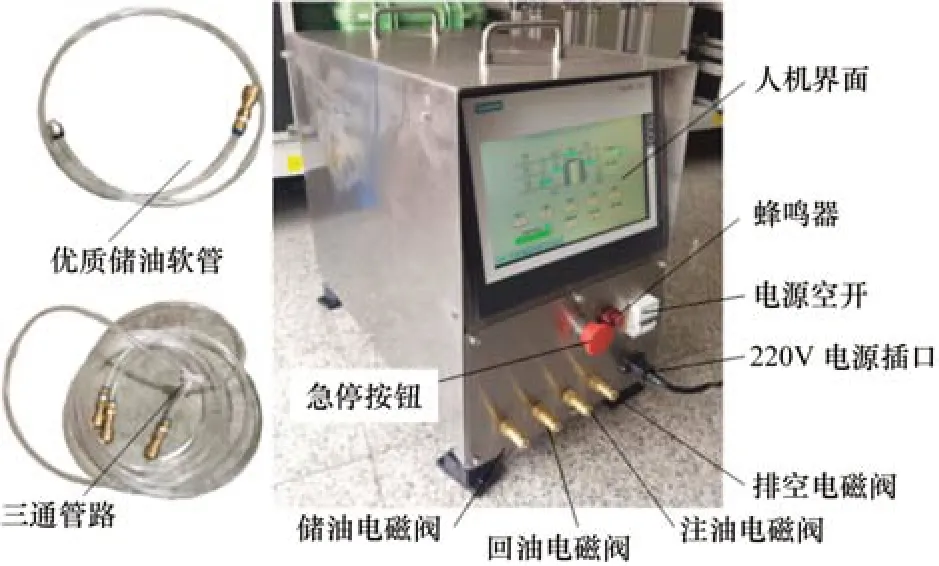

圖3所示為研制的注油裝置實物圖,總體來看該裝置該機體積小,性能可靠、操作方便,圖4所示為所開發的人機界面。

圖3 帶電注油裝置實物

圖4 人機界面

4 注油裝置的應用與成效

該斷路器液壓機構帶電注油裝置在保障檢修人員人身及設備安全的前提下,無需停電就能夠進行液壓系統補油工作,從而在技術裝備層面有效解決了滲漏油導致斷路器油位不足的嚴重問題。

應用案例:在某220 kV變電站內,檢修人員運用該新型裝置對一臺西門子3AQ1EG型液壓機構斷路器進行了實際應用。該斷路器處于運行狀態,油壓正常,但由于排氣裝置缺陷導致液壓機構滲漏油后,通過油箱中油位觀察窗發現油位已明顯不足。檢修人員首先對機構內故障部件進行更換后,滲漏油情況已消除,但還需及時進行補油,否則將嚴重影響斷路器正常運行。現場應用情況如圖5所示,運用專用接頭將液壓機構與注油裝置電磁閥相連后,通過在人機界面中設置合適的注油流速、注油總量等關鍵運行參數,選定注油模式即可全自動進行不停電補油。注油過程中各參數處在自動監測中,補油完畢后斷路器油箱中油量達到正常值,同時由于在注油過程中對新注入油品的水分、雜質、溫度均進行了嚴格控制,液壓系統處在較好循環狀態,斷路器可穩定可靠運行。

圖5 現場應用

可以發現,該過程中作業人員距離帶電部位距離始終較遠,無需登高,操作方便,整個注油過程僅需15 min左右,極大提高了作業效率和安全性,可大幅降低對作業人員技能水平的考驗和復雜工器具的依賴性。

應用成效:新裝置只需要2人在斷路器不停電的情況下,便能將液壓油注入到設備中。相較于以往的注油方式,新裝置節約了斷路器的停送電時間2.5 h及登高后在油箱處進行直接注油的0.5 h,節約時長91.67%。按一條220 kV線路50 MW的線負荷,以及0.65元∕(kW·h)左右的工業用電電價計算,單次作業可節約負荷價值約為9.75萬元。

5 結束語

本文研制出了一種斷路器液壓操作機構帶電注油裝置,其具有自動儲油、注油、循環過濾功能,能有效控制液壓油中雜質、水分。現場實踐表明,該裝置在保障作業人員人身及設備安全前提下,有效解決了由于液壓機構滲漏油導致斷路器油位不足無法正常運行的技術問題。此外,該裝置結構靈活、性能可靠、操作方便,實際運用時無需依賴其他輔助工具,只需兩人就可輕松完成帶電注油工作,大大降低了勞動強度和工作難度,可廣泛適用于電力系統中各類型斷路器液壓操作機構。預計推廣使用后,每年可帶來超過百萬元的負荷經濟效益,具有較好的應用前景。