基于Excel VBA的電梯部件非標設計系統

李英杰,殷藝嘉,張 盼

(奧的斯電梯(中國)有限公司,天津 300457)

0 引言

電梯在日常生活中的應用是非常廣泛的,為了滿足不同客戶群體的需求,電梯產品的非標比率也越來越高[1]。為了更快速地響應越來越多客戶定制化非標需求,實現快速設計目的、提升公司產能、提高產品交付能力、適應市場的激烈競爭態勢,依據當前公司的實際設計情況,結合標準產品配置設計技術、模塊化技術與參數化設計技術。相較于其他的電梯非標設計系統[2],本文設計研發的系統將非標電梯產品部件劃分為標準產品固定配置部件、參數化設計系列部件和非標參數定制化系列部件3大部分,這些部件分別按產品配置設計、參數化設計、模塊系列化選配處理,處理后電梯子系統為標準組合在一起形成單臺電梯的物料BOM。此外,通過VBA編程將前端銷售錄入的整機參數自動載入,結合標準的參數化訂單及編制的非標訂單可自動導出電梯的物料BOM清單,實現了電梯非標產品的自動化設計。此系統已在公司各產品的非標電梯合同中批量試用和驗證,實現了非標電梯的快速設計。

1 非標設計系統的分析

面向訂單的電梯設計流程,基本原則是依據客戶訂單的需求,結合企業的標準產品先進行系統計算,然后針對無法按照標準配置的結構模塊進行人工非標處理,這樣的處理方式造成人工成本高,工作效率低下[3]。針對公司目前非標設計的現狀進行分析,發現非標合同中重復性的非標設計工作占到公司總發運臺量的75%~80%,非標比例較大,由于大多數的非標設計均為人工非標處理,易出現人為設計錯誤,產生質量問題。而這些合同的非標需求主要集中在轎廂尺寸的長、寬、高尺寸變化、額外裝修超重標準配置范圍、開門尺寸(開門高、開門寬)的變更、轎門系統的變更、單開門改為貫通門、轎廂圍壁材質變化、轎底裝修預留厚度等等。針對這些種類的非標需求,可以采用模塊系列化技術、參數化設計技術相結合方式進行非標設計。轎廂系統3個方向的尺寸參數變化,主要涉及轎壁排布變化、轎頂、轎底、裝飾吊頂的外形尺寸變化,適用于模塊系列化進行處理;而轎架方面的變化則較為復雜,涉及外轎底框架、下梁、上梁、側梁、防護欄等部件變化,適合于參數化的自動設計;開門尺寸的變化主要涉及門楣裝配、操縱盤圍壁、左右前壁和轎門系統的尺寸及位置的變換,也較為適用于模塊系列化進行處理。

基于上述的詳盡分析提出一種結合標準產品固定配置設計(標準設計訂單)、非標模塊化技術與參數化設計技術的總體設計思路(非標參數化設計訂單)。將非標電梯產品部件劃分為3大模塊:標準產品固定配置部件、參數化設計部件、非標模塊化系列部件;這些部件分別按產品配置設計、參數化設計、模塊化選配處理,處理后再以合同非標BOM表的形式組合在一起形成每臺電梯的投產物料BOM清單。標準配置部件主要是一些通用的電梯配件如:T型導軌、導軌支架、曳引鋼絲繩∕鋼帶、曳引機、限速器∕漲緊等;這些部件主要依照其使用條件進行自動配置設計[4]。參數化設計部件通過參數化進行自動設計,主要包含轎底架、上轎底、立柱、頂部吊掛、轎頂等部件。模塊系列化部件主要依據參數進行模塊配置設計,主要包含轎廂、轎門、門橫梁、前壁板、操縱壁等[5]。而對于前述分析傳統的非標設計均有人工處理的種種不足,應減少人工參與,利用非標設計系統代替傳統的人工錄入電梯參數及手工編寫BOM清單,則需要此系統自動化程度高,更加智能。考慮增加非標設計系統自動載入整機參數及自動導出電梯BOM清單的功能,將電梯整機參數先由公司的MOF系統導出電梯參數系統文件,利用該系統的載入參數功能(Load MOF)將參數名稱對應的參數值導入非標設計系統,這些參數會參與電梯部件的選型及參數的計算,最后利用自動導出BOM功能(Run)導出部件BOM清單,完成此部件的非標設計工作。

2 選用Excel軟件平臺

比較Excel軟件和3D軟件,選用Excel作為本項目開發的平臺,主要從以下幾個方面考慮。

(1)3D軟件大部分僅使用于產品的研發階段,在實際發運合同的非標設計并不需要大量的應用。

(2)公司歷史遺留下來的資料大多是二維平面圖紙、掃描圖紙資源,缺少對應的參數化、模塊化的3D模型。

(3)采用3D軟件平臺,具有開發周期長、成本高、不易維護和移植應用于其他梯型中等諸多劣勢[6]。

(4)Excel軟件的巨大優勢:其自身內置了大量的數學函數,具有強大的實時計算和邏輯判斷功能,計算速度快且高效,并集成VBA二次開發工具,由用戶自定義開發等[7]。Excel作為一款優秀的開放式開發平臺,為非標設計系統的實現提供了必要的技術條件。

3 非標設計系統的構建與實現

非標電梯產品的設計,可依據部件的屬性不同可分別采用配置設計、模塊化配置設計、參數化設計方法進行處理[5]。針對通用部件的配置設計,可借助企業現有的自動配置設計系統完成。而針對合同個性化要求部件,可采用非標模塊化與參數化及標準配置相結合方式解決,利用非標設計系統自動載入電梯參數,通過ODS選擇電梯選用的部件(包括標準部件與非標部件),自動生成實際投產物料BOM,此BOM既包含標準配置的部件,同時也包含非標參數化設計的部件,將其自動生成的物料BOM整合至企業現有東大系統及ERP系統中。

3.1 模塊化配置設計模塊的構建

系統非標模塊化是基于非標系列化、通用化邏輯而建立的,因而其思路遵循以下步驟。

(1)制定非標規則和劃分系列化范圍

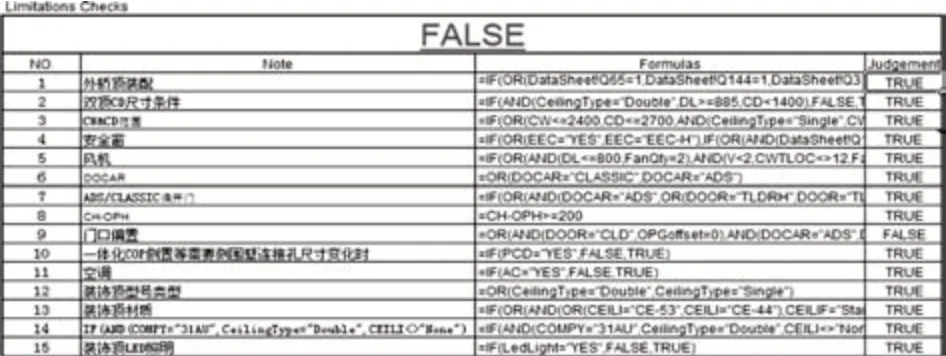

非標規則和系列化范圍是實現通用化的非標部件的建立的根本依據,通過建立起相對完善非標規則和系列化范圍,才能達到應對大量非標需求的目的。通過對目前最常見的非標類型(轎廂加高,轎廂凈寬、凈深變化,開門尺寸變化,額外裝修重超標)進行系統分析,建立了相關非標設計規則和非標系列化范圍(如:轎廂高度系列范圍、轎廂深度變化規則等)。以轎頂為例,制定標準設計與非標設計的適用范圍,圖1所示為轎頂標準的適用范圍,圖2所示為非標設計的適用范圍。

圖1 標準設計適用范圍

圖2 非標設計適用范圍

(2)根據系列化范圍創建相應的非標部件

依據非標系列化的規劃范圍,逐步創建非標部件。按照目前最常見的非標類型創建系列模塊化部件(如:轎廂左、右前壁、門燈橫梁、轎廂壁板、轎門、廳門、吊頂、轎頂等相關部件)。對于滿足標準設計選件條件的部件,無需非標設計按照標準配置標準部件件號處理即可。對不滿足標準設計而滿足非標設計適用范圍,按照部件件號-合同號的方式處理。以轎頂部件為例,標準設計不滿足門口偏置的非標項,而非標設計范圍可滿足,所以,非標設計系統跑出部件件號-合同號的形式(圖3),以表示與標準部件的不同。

圖3 非標部件

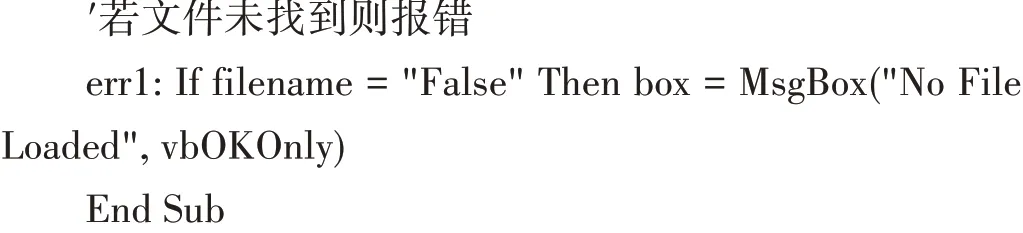

3.2 自動載入電梯參數的實現

電梯參數是電梯設計的基礎,以往的電梯設計往往是手動錄入參數。這樣不但會耗費非標設計的時間,而且人工錄入的疏忽也會增加參數錯誤的風險,最終導致整臺電梯或部分功能不符合客戶的要求,造成產品質量反饋。通過MOF系統得到目標合同電梯的參數,基于Excel的VBA程序,增加宏文件(Load MOF)對自動錄入參數的功能進行VBA編程。設計者只需要點擊LOAD MOF按鈕,系統自動回利用中間input文件抓取MOF系統的電梯參數,在非標ODS中找到對應的電梯參數名稱并賦值,從而實現從MOF系統電梯參數到非標設計系統的自動導入功能,如圖4所示。

圖4 電梯參數自動導入

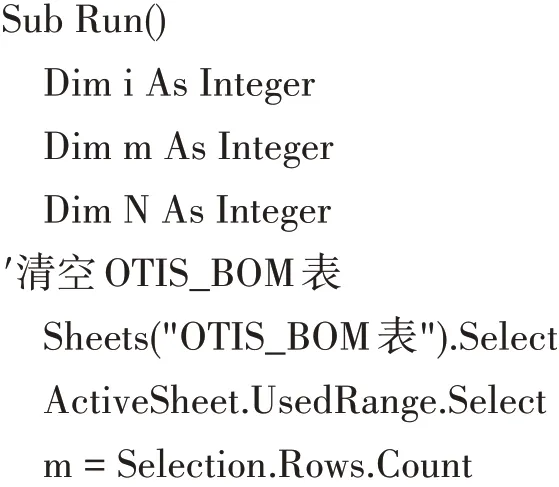

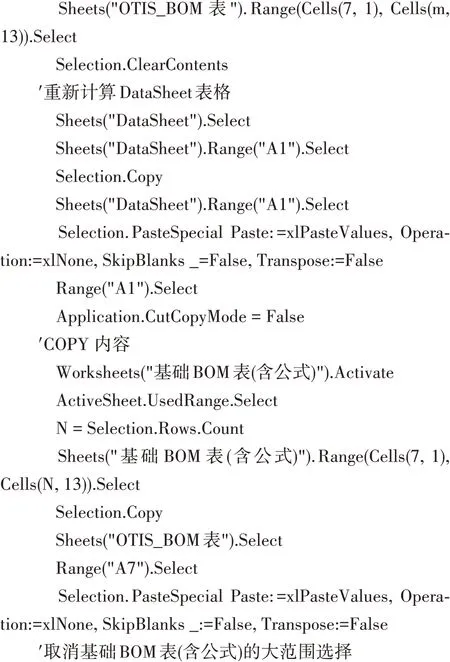

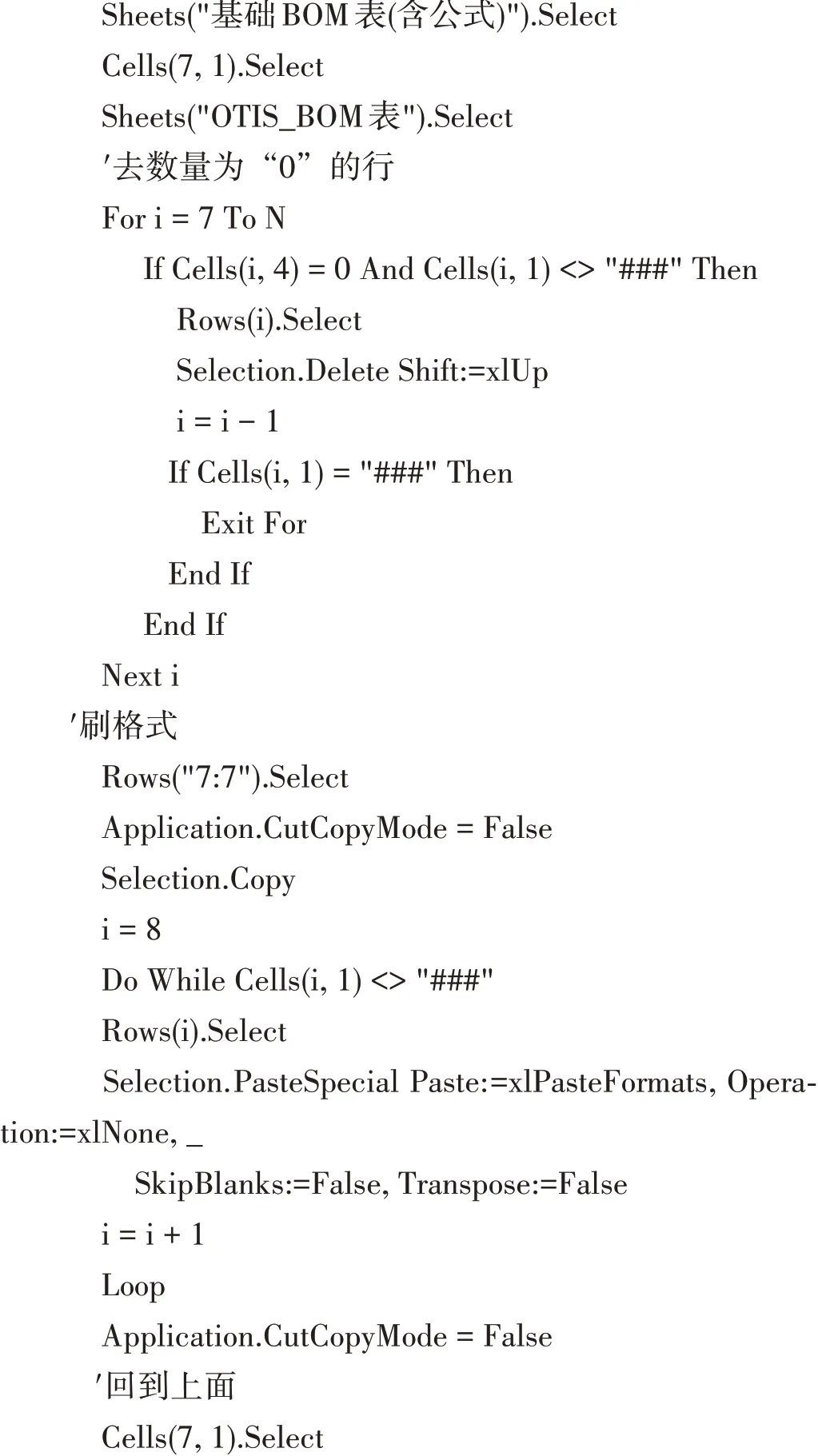

實現自動載入參數編程代碼如下:

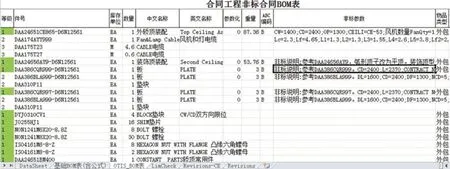

3.3 自動生成部件BOM的實現

系統的核心是開發基于Excel的VBA程序,增加宏文件Run,如圖5所示,對設計規則進行運算與處理,實現參數化自動設計,生成適用于指導供應商生產的非標部件參數BOM。在生成最終部件參數BOM前,需要建立此部件的基礎BOM,即該部件全部的參數BOM(以轎頂為例),根據電梯參數滿足標準設計還是非標設計范圍,來判定哪些部件非標處理。綜合標準固定配置部件、標準參數化部件及非標設計部件(件號-合同號的命名形式),設計者只需要點擊Run按鈕,系統就會最終自動生成該部件的BOM,如圖6所示。

圖5 基礎BOM表

圖6 部件BOM表

實現自動生成BOM清單的編程代碼如下:

4 結束語

為應對非標需求的快速設計,減少人工非標設計的時間,降低由于人工處理的疏忽帶來參數錄入及部件BOM清單的錯誤風險,本文提出了一種結合標準產品配置設計、模塊化技術與參數化設計技術的快速設計方案,并借助Excel平臺結合VBA二次開發工具成功地構建了可自動載入電梯參數,自動生成非標電梯快速設計系統,實現了電梯的快速自動化設計。目前此系統已在公司實際合同中投入使用并已驗證其正確性,其優越性明顯,能有效提高設計效率,自動化程度高,提高公司產能,減少工作失誤,易于維護,開發成本低,可方便在不同梯型中切換應用,為企業提供一種快速應對市場需求變化的設計思路。