電梯超載開關無載檢測裝置機械結構優化*

孫學禮,劉英杰,陳志剛,武星軍

(廣州特種機電設備檢測研究院研發中心,廣州 510802)

0 引言

超載保護是電梯的一項重要安全保障,若其失效,輕則可能出現電梯平層精度差、各部件損壞速度加快、轎廂變形,重則可能出現轎廂蹲底、開門運行的嚴重后果[1]。因此,對超載保護裝置定期進行加載試驗保證其功能有效是電梯檢規和標準[2-3]要求必須進行的一項工作任務。相關文件中并未明確加載試驗是有載荷還是無載荷試驗,載荷的種類也未作要求。目前比較普遍的是采用租賃砝碼進行超載試驗,該方法很難滿足日常現場檢驗要求,且由于人員需要頻繁進出電梯轎廂搬運載荷,費時、費力還存在極大的安全隱患,難以消除人為因素對超載保護裝置的動作誤差[4]。

針對現行檢測方法的缺點,國內外設計了各種不同原理的電梯超載開關測試儀[5-7]。其中廣州特種機電設備檢測研究院設計的OST-I型電梯超載開關測試儀[8],采用伺服電機、諧波減速機組合的驅動裝置產生壓力直接作用在電梯轎廂的減震墊或電梯曳引鋼絲繩頭減震彈簧等彈性元件上,模擬轎廂內的載荷重量,可簡便地驗證電梯超載開關的有效性。相對于傳統的電梯超載開關檢測方法,該方法無需搬運砝碼,省時省力,但儀器偏重,且多次工作后,因動夾塊內的平面直線滾針軸承會發生脫槽,導致動夾塊會出現運動不暢的問題。本文針對此問題,對OST-I型電梯超載開關測試儀的結構進行分析,搭建試驗平臺、制作試驗模型進行試驗,并依據實驗結果對OST-I型電梯超載開關測試儀機械機構進行優化,解決重量偏重、動夾塊運行不暢的問題。

1 電梯超載開關無載檢測原理

電梯超載保護裝置的工作原理大都是由行程開關或傳感器來監測由轎廂載荷變化所引起的彈性元件的形變量,當形變量達到一定值后產生觸發信號,該信號經處理放大后驅動聲光報警系統并控制門機系統,以達到對超載情況的控制與保護。根據信號采集裝置裝設的位置可分為轎底式、繩頭式[9-10]。

1.1 轎底式

轎底稱重式超載裝置位于轎廂轎底與轎底支架之間。當轎廂超載時,轎廂轎底受到載重的壓力向下運動壓縮減震墊,縮短轎廂轎底與轎底支架之間的距離從而觸發超載開關。

測試時,在4個減震墊或2個對角減震墊處施加壓力,如圖1所示。測試儀的一端作用于轎廂轎底,另一端通過壓力傳感器作用于轎底支架處。測試儀開始施力后,活動轎底向轎底支架靠近直至超載開關動作,此時壓力傳感器的值即為模擬電梯超載開關動作時轎廂內所承重的重量。

圖1 超載開關測試儀作用于轎底

1.2 繩頭式

電梯鋼絲繩懸掛采用2∶1繞法時,部分電梯超載開關安裝在機房鋼絲繩繩頭支撐板與繩頭拉板之間。當轎廂超載時,繩頭拉板受到載重的拉力向下運動使彈簧變形,縮短了繩頭支撐板與繩頭拉板之間的距離從而觸發超載開關。

測試時,在繩頭拉板與支撐板的四周或對角安放電梯超載開關測試儀,如圖2所示。檢測儀的一端作用于繩頭支撐板,另一端通過壓力傳感器作用于繩頭拉板處。測試儀開始施力后,繩頭拉板向繩頭支撐板靠近至超載開關動作,該時壓力傳感器的值即為電梯超載開關動作時轎廂內所承重的重量。

圖2 超載開關測試儀作用繩頭

2 機械結構的優化

2.1 OST-I超載開關測試儀機械結構

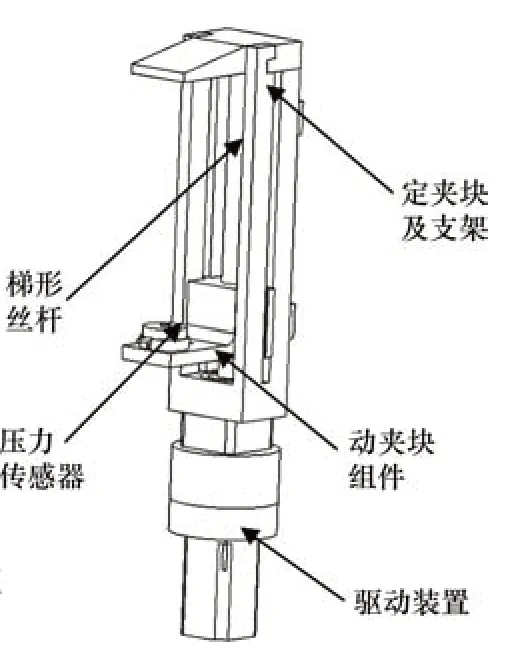

OST-I電梯超載開關檢測儀包括定夾塊及支架、梯形絲桿、動夾塊、壓力傳感器和驅動裝置,如圖3所示。定夾塊及支架組合為一個整體,用于支撐和夾緊超載開關一端的作用板;梯形絲桿設置于定夾塊及支架部分,旋轉時驅動動夾塊上下移動;動夾塊裝配于梯形絲桿上,用于夾緊超載開關另一端的作用板;壓力傳感器安裝與動夾塊上,用于測量動夾塊所夾緊超載開關一端的作用板上的力;驅動裝置固定于定夾板及支架上,由伺服電機、諧波減速機及連接法蘭等組成,用于輸出力矩,驅動梯形絲桿旋轉運動。伺服電機選用100 W的安川伺服電機,體積約為40 mm×40 mm×77 mm,質量約為0.4 kg,其額定速度為3 000 r∕min,額定輸出扭矩為0.31 N·m[11],諧波減速機采用的減速比為100∶1[12],經減速機放大后,驅動裝置可輸出31 N·m的扭矩。

圖3 OST-I型電梯超載開關檢測儀機械結構

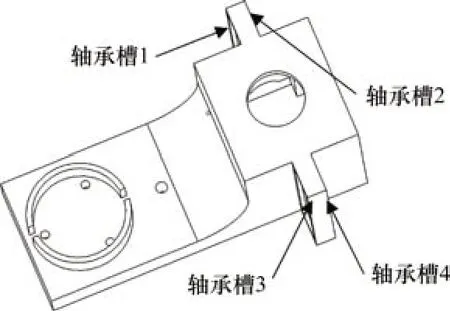

為實現動夾塊的運行順暢,在動夾塊組件兩端4個槽內,如圖4所示,裝有4個平面直線滾針軸承。應用中,發現經過多次使用后,尤其施力較大的工況下,平面直線滾針軸承會脫出軸承槽而造成動夾塊運行不暢。

圖4 OST-I型電梯超載開關檢測儀動夾塊

2.2 超載開關測試儀優化的機械結構

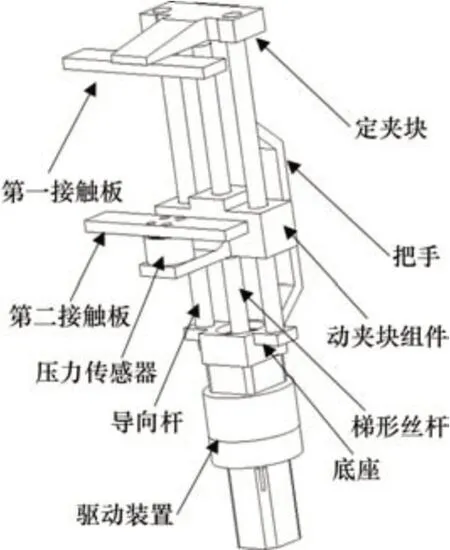

優化后的超載保護裝置測試儀機械結構如圖5所示,包括壓力傳感器、動夾塊組件、定夾塊、導向桿、驅動裝置、底座、梯形絲桿、把手、第一接觸板、第二接觸板。第一、二接觸板直接作用于超載開關處,其通過螺栓分別固定在定夾塊、壓力傳感器,接觸板的有多種形式以應對不同形式的超載開關;壓力傳感器通過螺栓固定在動夾塊組件上,用于測量施加在超載開關兩端的力;定夾塊與導向桿通過螺紋連接,導向桿為定夾塊提供支撐;定夾塊中間內裝有深溝軸承,用以為梯形絲桿上端提供徑向的支撐;動夾塊組件與導向桿滑動連接,由梯形絲桿驅動上下移動;驅動裝置由伺服電機、諧波減速機、連接法蘭等組成,其輸出端驅動梯形絲桿旋轉;底座的上端兩側連接導向桿,下端連接驅動裝置,中間裝有深溝軸承與平面軸承,為梯形絲桿下端提供徑向、軸向的支撐,并減少絲桿旋轉的阻力,保障梯形絲桿的正常旋轉;把手上裝有電機驅動開關,超載開關測試開始安裝時,向上按下該按鈕,動夾塊向上移動,為測試儀提供安裝的預緊力,超載開關測試結束時,向下按下該按鈕,動夾塊向下運行,方便測試儀在夾持位的拆卸;驅動裝置采用與OST-I型電梯超載開關測試儀相同的配置。

圖5 超載開關測試儀優化的機械結構

為使動夾塊在導向桿上滑動順暢,動夾塊兩端裝有自潤滑銅套石墨直線軸承,如圖6所示。軸承以銅套為基體,在摩擦面上打有排列有序、大小合適的小孔,孔內鑲入石墨充當了潤滑油,在起到潤滑作用的同時,又不需花過多精力進行維護。該軸承通過螺絲固定在動夾塊上,避免了OST-I超載開關測試儀中直線滾針軸承長期使用后脫槽、動夾塊運行不暢的問題。

圖6 自潤滑銅套石墨直線軸承

3 實驗

3.1 搭建測試平臺

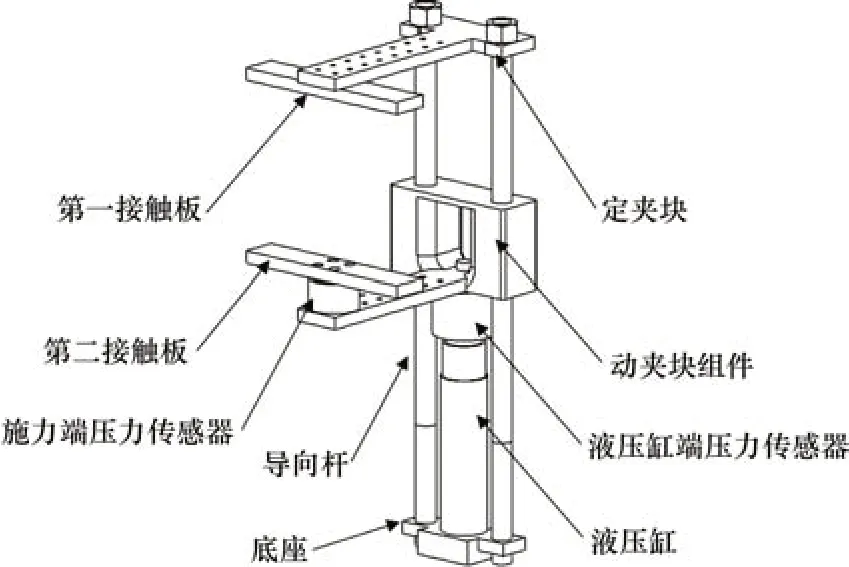

為模擬電梯現場曳引鋼絲繩,搭建平臺如圖7所示,試驗架上通過螺桿固定一個轎廂減震墊,用以模擬轎底的工況。超載開關測試儀試驗模型,如圖8所示,包括施力端壓力傳感器、液壓缸端壓力傳感器、動夾塊組件、定夾塊、導向桿、液壓缸、底座、第一接觸板、第二接觸板。相對于應用版的測試儀,試驗模型采用分離式液壓缸驅動,該分離式液壓千斤頂可輸出5 t的頂升力;試驗模型在液壓缸的柱塞處、動夾塊組件的施力端處各裝有一個壓力傳感器,用來測試裝置的機械效益;在定夾塊、動夾塊組件留有多處安裝第一、二接觸板的位置,用以測試不同力偶臂對裝置機械效益的影響;動夾塊內可裝不同高度的自潤滑銅套石墨直線軸承,用來測試不同高度的直線軸承對測試儀機械效益及機械結構的影響,選擇最佳的優化方案。本實驗中選用了內徑16 mm直線軸承,長度分別為37 mm、70 mm的LMK16及LMK16L,如圖6所示。

圖7 測試平臺

圖8 超載開關測試儀試驗模型

圖10 壓力傳感器信號顯示軟件

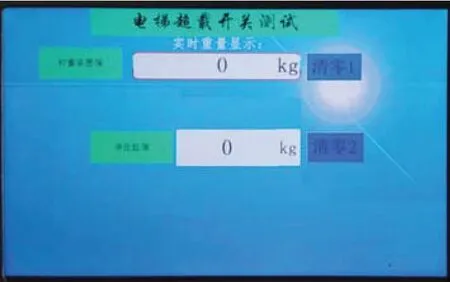

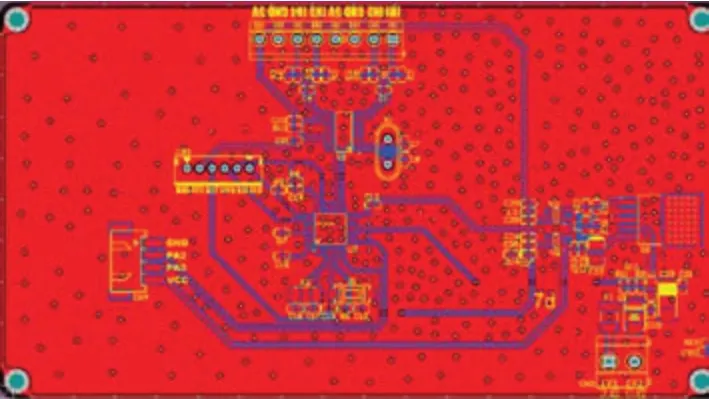

為測量兩個壓力傳感器的值,開發了相應的電路板及軟件,如圖9~10所示。傳感器信號采集板采用STM32F103RB為主控芯片,AD7190為模數轉換芯片,采用兩路差分輸入,可同時測量液壓缸端壓力傳感器、施力端壓力傳感器壓力傳感器的值;壓力傳感器信號顯示軟件基于串口屏開發,可同時顯示兩壓力傳感器的值,界面上,對兩傳感器值設有單獨清零功能。

圖9 壓力傳感器信號采集電路板

3.2 超載開關測試儀試驗模型測試

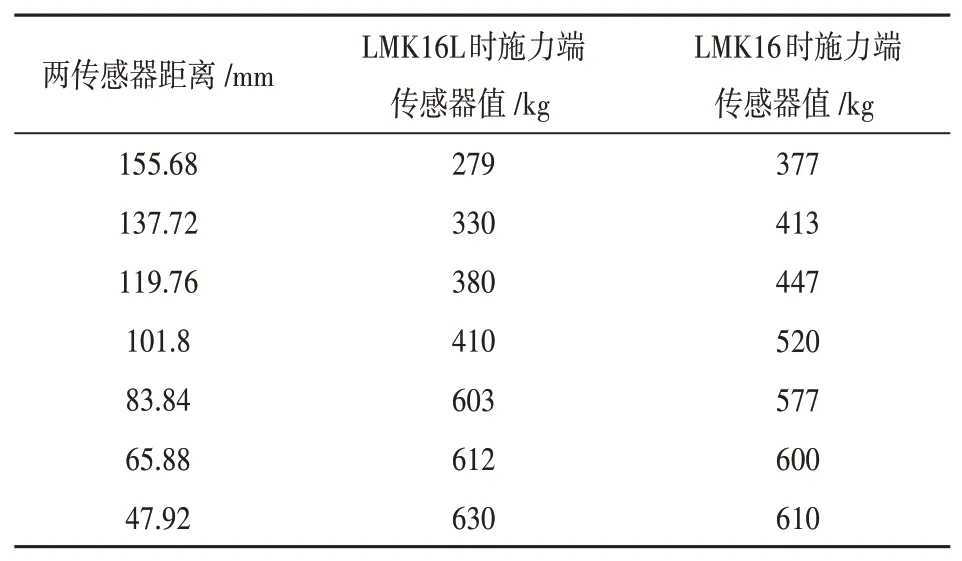

安裝LMK16L直線軸承到動夾塊內,調節第一接觸板、施力端壓力傳感器在定夾塊、動夾塊組件上的位置,從遠離液壓缸端到近液壓缸端,分7次安裝超載開關測試儀試驗模型于測試平臺,如圖11所示,第一接觸板作用于轎廂減震墊上方,第二接觸板作用于轎廂減震墊下方,操作手動泵使柱塞通過液壓缸端壓力傳感器頂升動夾塊組件向定夾塊方向移動,當液壓缸端壓力傳感器值為1 t時,記錄下施力端壓力傳感器的值。安裝LMK16直線軸承到動夾塊內,按LMK16L時的步驟試驗、記錄,所得數值如表1所示。

圖11 壓力傳感器信號顯示軟件

表1 提升試驗實測數據

由表1數據可以看出:兩傳感器距離越短,即力偶臂越小,在液壓缸輸入相同力的情形下,施力端獲得的力越大,機械效益越高;采用LMK16L、LMK16自潤滑銅套石墨直線軸承,兩傳感器距離在101.8~155.68 mm時,LMK機械效益更佳,兩傳感器距離在47.92~83.84 mm時LMK16L機械效益更好,但選用LMK16可有效地減小動夾塊的尺寸,減輕測試儀的質量,故選用LMK16型直線軸承更佳。

4 結束語

通過超載開關測試儀實驗模型在試驗平臺上的試驗,可知由導向桿替代原測試儀的支架可有效的減輕測試儀的質量,因導向桿的結構簡單,替換后,可減輕0.7 kg左右的質量;采用自潤滑銅套石墨直線軸承可有效解決軸承脫槽的問題,該軸承采用螺絲固定在動夾塊內,不會發生脫槽、移位的問題,且該軸承采用自潤滑,穩定、可靠;采用LMK16與LMK16L規格的直線軸承對測試儀的機械效益影響不大,但與LMK16的對應的動夾塊體積、質量更小,所以采用LMK16直線軸承的方案更佳;不同的力偶臂對測試儀的機械效益有一定影響,力臂越大,機械效益越差,可根據本實驗的結果,綜合應用的環境,選擇最佳的力偶臂方案;根據本實驗的結果,綜合成本、體積、質量等因素選擇最佳的驅動裝置,對超載開關測試儀進行優化。