混凝土預制板拼裝技術在大型氣動聲學風洞建設中的應用

郄方,黃文,劉睿,周煥紅

(中航工程集成設備有限公司,北京 102206)

0 引言

風洞工程中風洞的洞體結構主要為鋼結構洞體和混凝土洞體。設計氣動聲學風洞時,出于滿足聲學指標和提高隔聲量方面的考慮,如果按普通的風洞設計方式采用鋼結構設計洞體,還必須為鋼制洞體額外增加隔聲措施以保證隔聲量,降低其噪聲對環境的影響。因此,在世界范圍內建設大型低速氣動聲學風洞時基本都采用混凝土洞體。

混凝土結構洞體按照混凝土結構施工方式可分為現場澆筑混凝土結構和預制裝配式混凝土結構[1]。目前建成的混凝土結構風洞大多是采用現澆混凝土制成的。20世紀70年代,美國在設計建設混凝土洞體的大型低速風洞過程中,首先提出了預制塊和鋼骨架拼裝的洞體設計方案。20世紀80年代,德國與荷蘭共同建設的DNW-LLF氣動聲學風洞采用的風洞洞體施工方案是先預制混凝土板等結構構件,然后在現場拼裝,取得了巨大的成功[2]。

預制裝配式混凝土結構具有以下優點:1)洞體內表面平整度高、截面尺寸精度高、尺寸公差小;2)混凝土質量高,內表面質量穩定,壁面光滑、抗磨;3)混凝土板在工廠或現場預制,交叉作業少、施工速度快、工程建設周期短,有利于冬季施工。

世界范圍內建成的大型預制裝配式混凝土風洞的案例并不太多,主要典型代表為DNW-LLF氣動聲學風洞。國內在21世紀也建設了一批預制裝配式混凝土風洞,如哈爾濱中國空氣動力研究院的4 m量級動態風洞和8 m量級氣動聲學風洞,如圖1所示。目前正在建設的有哈爾濱氣動院2 m量級氣動聲學風洞和北京航空航天大學4 m量級氣動聲學風洞。

圖1 4 m量級動態風洞和8 m量級氣動聲學風洞

盡管世界范圍內已建成了數座預制裝配式混凝土風洞,但是關于混凝土預制板裝配技術在大型低速風洞建設中應用的相關文獻和資料仍然較少。國外相關文獻主要是德國的M. Seidel[3]的DNW-LLF風洞的設計建設報告,報告中描述了DNW-LLF風洞洞體結構的設計與建造過程。國內的操禮林等[4-5]研究了風洞洞體預制板拼裝節點的力學特性,并給出了相關的力學試驗結果,這一研究成果也在8 m量級氣動聲學風洞的結構設計中得到了直接的應用。曹江[6]研究了裝配式混凝土風洞施工關鍵技術。

近年來隨著已建成的預制裝配式混凝土風洞逐漸投入使用并形成試驗能力,大型低速風洞建設中的混凝土預制板拼裝技術也有了長足的發展與進步。本文在國內外預制裝配式混凝土結構設計和建設經驗的基礎上,對預制裝配式混凝土風洞結構中的關鍵技術進行了總結與分析。

1 預制裝配式混凝土結構風洞結構設計關鍵技術分析

1.1 預制裝配式混凝土結構風洞洞體組成

預制裝配式混凝土結構風洞洞體主要包括穩定段(蜂窩器和阻尼網)、第一擴散段、第一拐角段、第一過渡段(內含防護網)、第二拐角段、第二擴散段、換熱段、第三拐角段、第二過渡段和第四拐角段等,如圖2所示。

圖2 預制裝配式混凝土風洞洞體效果圖

1.2 預制板的分塊及設計

按照部段逐步劃分混凝土板,混凝土板單板尺寸(長×寬)一般不大于6000 mm×3000 mm,如圖3所示。

圖3 洞體預制板分塊圖

每塊混凝土板設置一個吊點,吊點距混凝土板端面1000~1500 mm(約1/4板長)。混凝土板吊點由于需要承載氣動載荷、活載荷、風載及自重等載荷,因此在板兩側預埋400 mm×400 mm×20 mm的鋼板,兩塊鋼板間用9根直徑16 mm的鋼筋焊接,混凝土板的配筋在穿過吊點時不能截斷,以保證板的受力。

1.3 預制板的結構性能檢驗

進行混凝土板安裝前,需要對板進行結構性能檢驗。在對板進行檢驗前,可先通過理論或有限元計算分析出板承受的最大載荷,再進行結構性能檢驗(驗證性試驗)。試驗加載按照GB/T 50152-2012《混凝土結構試驗方法標準》[7]的規定進行。結構性能檢驗加載形式按圖4進行,圖中L1為混凝土板的長度,長度不大于7 m;兩支點間距不大于板的長度,且不超過6 m,支點距板端距離約為L1/3~L1/4。試驗主要檢測混凝土板試件的承載力、發生的位移和控制界面的應變分布能否滿足設計要求。此外,試驗過程中還應對試件裂縫的發展進行觀測記錄。

圖4 預制板結構性能檢驗加載形式

1.4 預制板的安裝

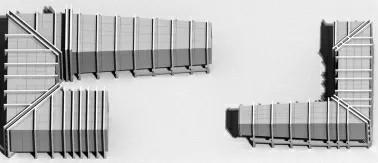

在設計預制板時,需要充分考慮現場的安裝方式,一般采用吊裝在鋼環梁上的方式進行安裝。預制板通過固定連接或滑動連接的形式與鋼環梁連接。對于鋼環梁的四邊,每邊的中心位置處需設置一個固定連接點,其余為滑動連接點,使混凝土板能沿鋼環梁軸向滑移。

固定連接主要是通過固定轉接座來實現的。為了避免螺栓承受過大的剪切力,在固定轉接座底部焊接一段工字鋼,并在安裝時埋于混凝土板內。滑動連接主要是通過滑動轉接座本身結構的設計來實現,轉接座在鋼環梁軸向方向留有滑動的裕量。轉接座與混凝土板連接為螺栓連接,在調整好安裝精度后,轉接座與混凝土板間用混凝土二次澆筑固定,預留的澆筑縫為20~40 mm,一般可預留30 mm。圖5為預制板與鋼環梁間固定連接與滑動連接形式示意圖。

圖5 預制板與鋼環梁連接方法

1.5 預制板的連接

預制板吊裝在鋼環梁上后需要進行對板連接,連接縫主要分為縱縫(沿風洞氣流方向)和環縫(風洞洞體斷面方向)。

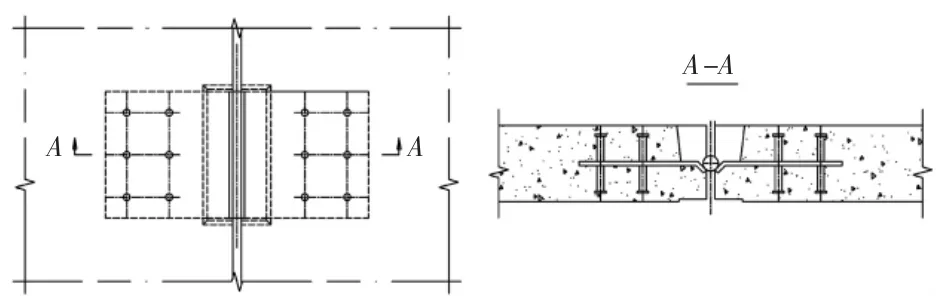

在設計縱縫時,為了釋放溫差應力,縱縫為撓性連接設計。每塊板設置兩個縱縫連接點,接點采用焊接方式加固,即在預制板的側邊每隔一定的距離用混凝土澆固一塊薄鋼板,薄鋼板通過鋼條縱向焊接彼此連接起來。混凝土板縱縫寬度為20 mm,考慮相鄰預制板必須能夠進行鉸接轉動,且保證密封不漏氣,內表面需選用專門研制的密封橡膠條方式進行密封,外表面涂抹專用的耐候膠。圖6為混凝土縱向縫連接方式。

圖6 混凝土縱向縫連接方式

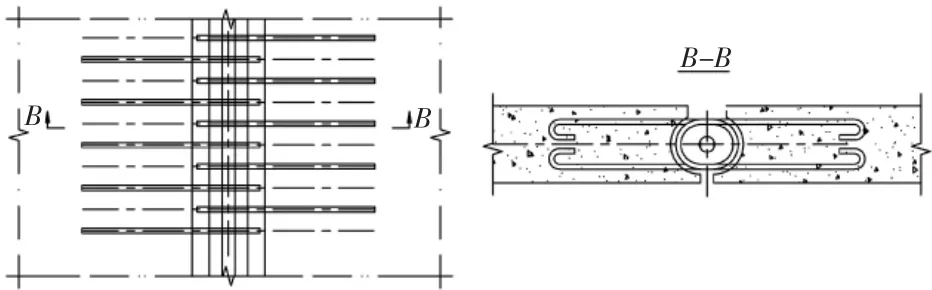

由于洞體軸向為主承力方向,故環縫的設計按預制板等強度準則設計,即將預制好的混凝土板橫向連接起來,并在孔中心處用混凝土澆固一根圓棒,采用圖7所示的結構形式傳遞拉力和彎矩。

圖7 混凝土環向縫連接方式

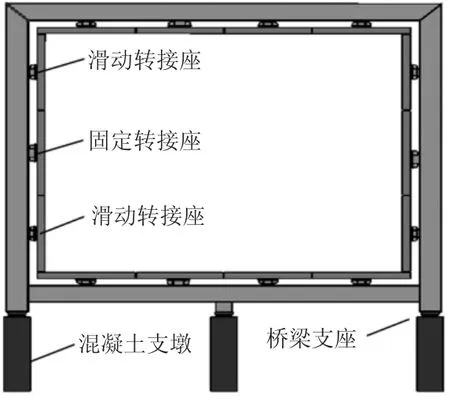

1.6 鋼環梁與土建基礎的連接

鋼環梁與土建基礎之間采用橋梁支座連接,橋梁支座分為單向滑移支座和多向(水平向)滑移支座。在洞體結構中,在穩定段和一擴段的鋼環梁底部設置單向滑移橋梁支座,滑移方向為洞體軸向,以保證試驗段能與風洞軸向對直。其余部位為多向滑移橋梁支座。圖8為鋼環梁與混凝土板及基礎的連接示意圖。

圖8 鋼環梁與混凝土板及基礎的連接

1.7 混凝土洞體與鋼結構洞體間的連接

混凝土結構洞體和鋼結構洞體之間采用鋼法蘭螺栓連接方式。具體連接方式為:混凝土洞體側每塊預制板上預留槽鋼,槽鋼前端與法蘭板之間進行焊接。為保證法蘭連接可控,在兩法蘭間可預留調節縫,安裝時根據現場實際的距離添加對應厚度的調節塊,連接形式如圖9所示。

圖9 混凝土洞體部段與鋼結構洞體部段連接示意圖

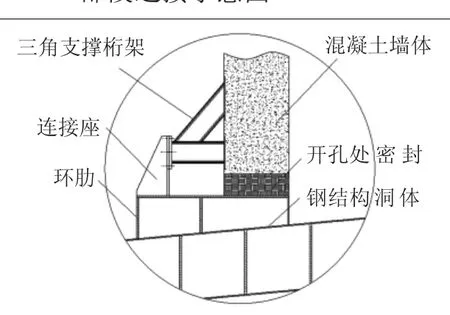

鋼結構洞體部段與混凝土墻體之間的連接方式為:在混凝土墻體靠近連接點的一側預埋鋼板,再用工字鋼搭成直角三角支撐桁架,在支撐桁架前端焊接連接板。同時,在被連接的鋼結構段上設置一圈環肋,并焊接連接座,連接座與三角支撐桁架通過螺栓連接,如圖10所示。

圖10 混凝土洞體與鋼結構洞體連接示意圖

2 預制裝配式混凝土結構風洞的結構有限元計算分析

預制裝配式混凝土結構風洞在初步結構設計完成后需要進行結構有限元分析,分析洞體受力和變形情況。以某大型氣動聲學風洞為例計算分析,洞體結構按抗震等級為8級進行強度設計,設計基本地震加速度為0.2g,地震設計分組為第一組,場地類別為Ⅱ級。環境溫度為-20~40 ℃,結構安裝時溫度為20 ℃。雪載按百年一遇考慮,取0.45 kPa;風載按百年一遇考慮,取0.5 kPa。風洞運行最高速度為100 m/s。

2.1 模型處理

由于洞體尺寸較大,洞體主體結構采用殼體模型計算。約束邊界:在洞體收縮段入口、第一擴散段入口、動力段前過渡段、動力段、動力段后過渡段等5處設置固定支座,其余鋼結構部段為支腿式支座,混凝土部段為鋼環梁支撐結構。圖11 為混凝土洞體模型有限元網格。

圖11 洞體模型有限元網格

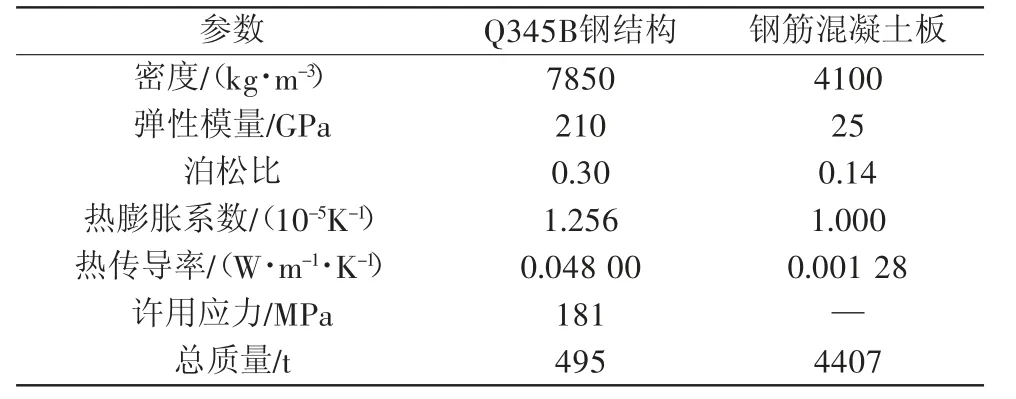

洞體回流道主體材料為混凝土材料,收縮段、動力段、一擴前段為鋼結構。主體材料屬性如表1所示。

表1 材料屬性設置

2.2 載荷條件

考慮風洞洞體在極端嚴寒氣候下長時間工作,載荷條件為:自身結構載荷(重力荷載),風荷載,雪荷載,氣動荷載,環境極限溫度為-20 ℃,洞體極限溫度為50 ℃。

2.3 計算結果

鋼環梁在低溫的情況下會產生收縮,而洞體內壁面在高溫下會產生膨脹,高低溫間會有熱傳遞和熱輻射。滑動支座使洞體可以在未約束自由度的方向釋放溫度應力,洞體自由變形。

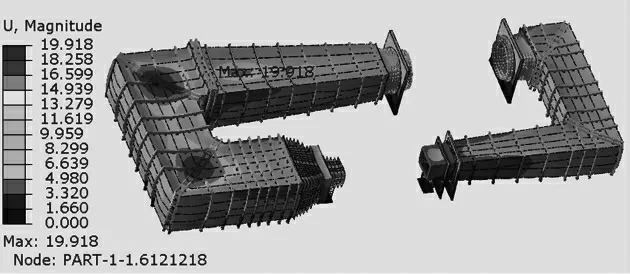

洞體形變計算結果如圖12~圖15所示,從計算結果來看,洞體最大變形量為19.918 mm,混凝土板最大變形量為19.918 mm,處于二擴下底面位置,鋼環梁最大變形量19.565 mm,處于三拐處。混凝土板第三四拐和二擴局部區域最大變形量稍大于0.1%跨度,但小于0.2%跨度,現場可采用預變形法進行安裝,以保證混凝土型面尺寸精度。

圖12 洞體最大變形量

圖13 X方向洞體最大變形量

圖14 Y方向洞體最大變形量

圖15 Z方向最大變形量

除第三四拐角段、二擴局部區域之外,其余部段的變形量都相對較小,說明結構自身的剛度比較高,可以滿足設計要求。

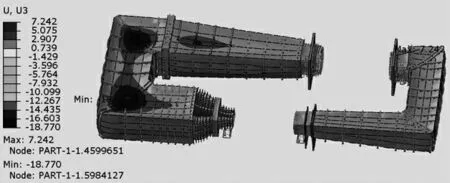

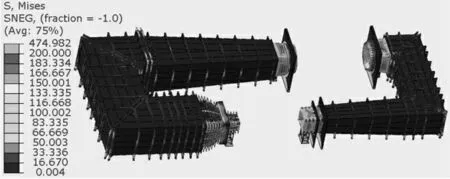

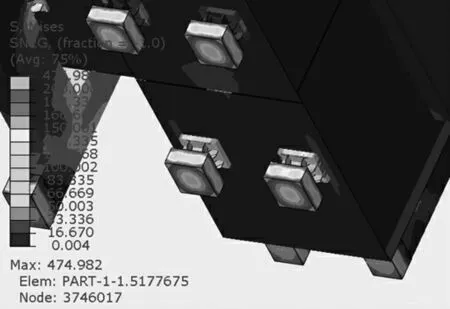

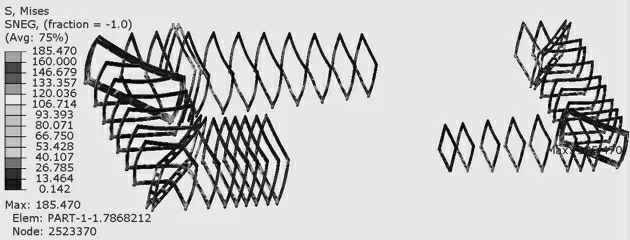

洞體Mises等效應力分析結果如圖16~圖19所示。從分析結果來看,洞體內壁高溫膨脹、鋼環梁低溫收縮,由于固定支座為非對稱分布,使洞體兩側的膨脹量出現差異,應變的不均衡導致溫度應力產生。滑移支座可釋放溫度應力,因此該部分力主要集中于固定支座部分。

圖16 洞體Mises等效應力

圖17 換熱段底面中間滑動支座位置Mises等效應力

圖18 混凝土板Mises等效應力

圖19 鋼環梁Mises等效應力

洞體結構應力最大的部位是動力段后過渡段墻體固定支座結構處,最大應力約 為 474.98 MPa。該處結構為鋼結構與混凝土墻連接位置,墻體采用了較為剛性的連接,在此處存在應力集中,應剔除應力集中處的值。同時第一拐角段鋼環梁下部直角焊接處也存在應力集中,同樣需要剔除。在剔除應力集中處的應力值后,鋼結構最大應力為160 MPa,小于181 MPa,結構設計滿足強度要求。

2.4 結果分析及改進措施

從分析計算結果來看,洞體最大變形主要位于第三四拐角段上表面和第二擴散段上下表面,變形量為支撐跨距的0.095%~0.180‰,不超過0.2%跨度。在剔除應力集中處的應力值后,鋼結構最大應力為160 MPa,小于181 MPa,滿足結構設計強度要求。

采取的改進措施有:1)為協調洞體變形,現場可采用預變性法進行安裝,以保證混凝土型面的尺寸精度。通過分析,將變形較大位置增加一向上的15 mm預變形處理;2)洞體發生最大變形處需要增加鋼環梁高度,洞體超出許用應力位置加筋板;3)換熱器段外側底板兩個支座受力較大,應選用經過加強處理的支座。

3 結語

隨著國內一大批先進風洞的設計與建設,預制裝配式混凝土風洞結構設計方法取得了很大的進展。本文總結了預制裝配式混凝土風洞設計與建設中采用的混凝土預制板拼裝技術,分析了混凝土預制板拼裝技術的設計要點和設計流程,并結合結構有限元分析方法對某大型低速風洞結構設計進行了驗證分析,結果表明運用混凝土預制板拼裝技術進行洞體結構設計完全能夠滿足洞體結構強度與變形的要求。

隨著社會對環保要求的逐漸提高,軍、民用飛行器在氣動噪聲方面的指標越來越嚴;另一方面,地面交通工具對噪聲舒適性方面也有著巨大的需求。氣動聲學風洞作為氣動噪聲研究的主要試驗平臺,有著廣泛的應用基礎。混凝土預制板拼裝技術作為先進的混凝土結構風洞建造方法必將在氣動聲學風洞的建設中有著更為廣闊的應用前景。