19 in型材機箱結構分析及優化研究

周錦華

(上海惠安系統控制有限公司,上海 200233)

0 引言

19 in機箱泛指裝設在19 in機柜內的電子設備,為能夠裝在機柜內,電子設備外形設計成長方體并遵守特定高度的限制。GB/T 19520系列標準對電子設備機械結構19 in系列機械結構尺寸的面板、機架、格距、插箱等尺寸均有詳細的規定,統一了19 in電子設備儀器外形尺寸,便于快速組裝抽換,利于維護[1]。

19 in機箱按結構分為鈑金機箱和型材機箱。近年來隨著電子工業的發展,型材機箱已被廣泛使用在電子設備上。由于采用了型板,機加工工作量小,工藝簡單,機箱的強度與剛度均較好[2]。

19 in型材機箱結構影響因素主要有:橫梁結構和配合的導軌安裝方式。19 in型材機箱使用的橫梁和配合使用的導軌有多種,本文運用SolidWorks Simulation Press軟件對不同的橫梁進行強度校核、受力分析對比,結合配合的導軌安裝方式,提出合理優化的橫梁結構和導軌安裝方式。

1 型材橫梁分析

1.1 機箱結構

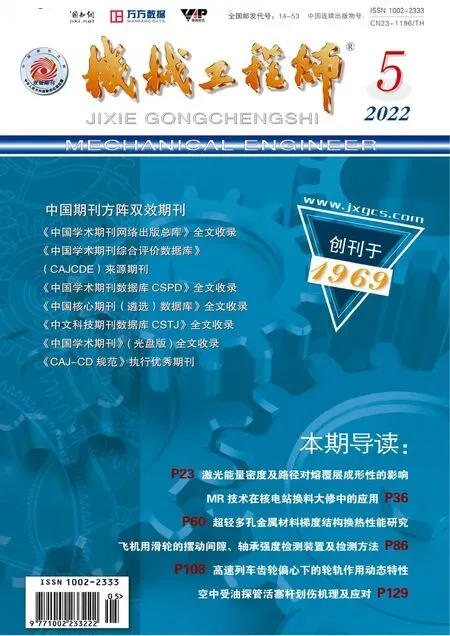

19 in型材機箱整體結構如圖1所示,主要由前面板、橫梁、側板、耳板、蓋板、導軌、總線板安裝條等零部件組成,其中橫梁是關鍵零件之一,橫梁的強度直接關系到機箱的強度和模塊的插拔是否順暢[3]。

圖1 19 in型材機箱整體結構示意圖

1.2 橫梁受力

機箱內橫梁受力主要來自兩個方面:一方面橫梁兩端面受力(以下簡稱端面受力),即機箱兩側板固定安裝的壓力;另一方面橫梁的承重力(以下簡稱承重力),即插入模塊通過橫梁上的導軌傳遞給橫梁的壓力。

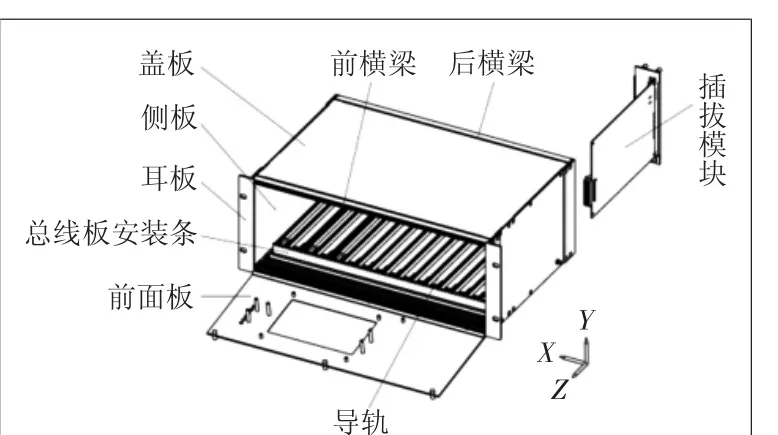

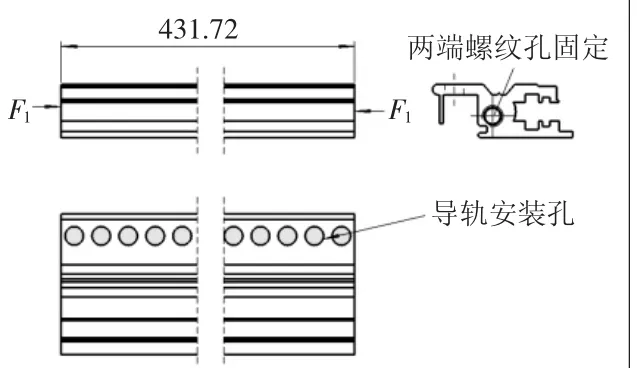

運用SolidWorks Simulation Press 應力分析軟件對3種不同結構的橫梁進行端面和承重力應力分析。基礎條件:橫梁長度L=431.73 mm,材料:鋁合金6063-T5。橫梁受力分別如圖2、圖3所示[4]。

1)端面受力。橫梁兩端面的螺紋孔固定,橫梁兩側面垂直向內施加F1=10 N,如圖2所示,以橫梁1為例。

圖2 端面受力示意圖

2)承重受力。橫梁兩端面固定,安裝導軌面垂直向下施加F2=50 N,如圖3所示,以橫梁1為例。

圖3 承重受力示意

1.3 橫梁應力分析

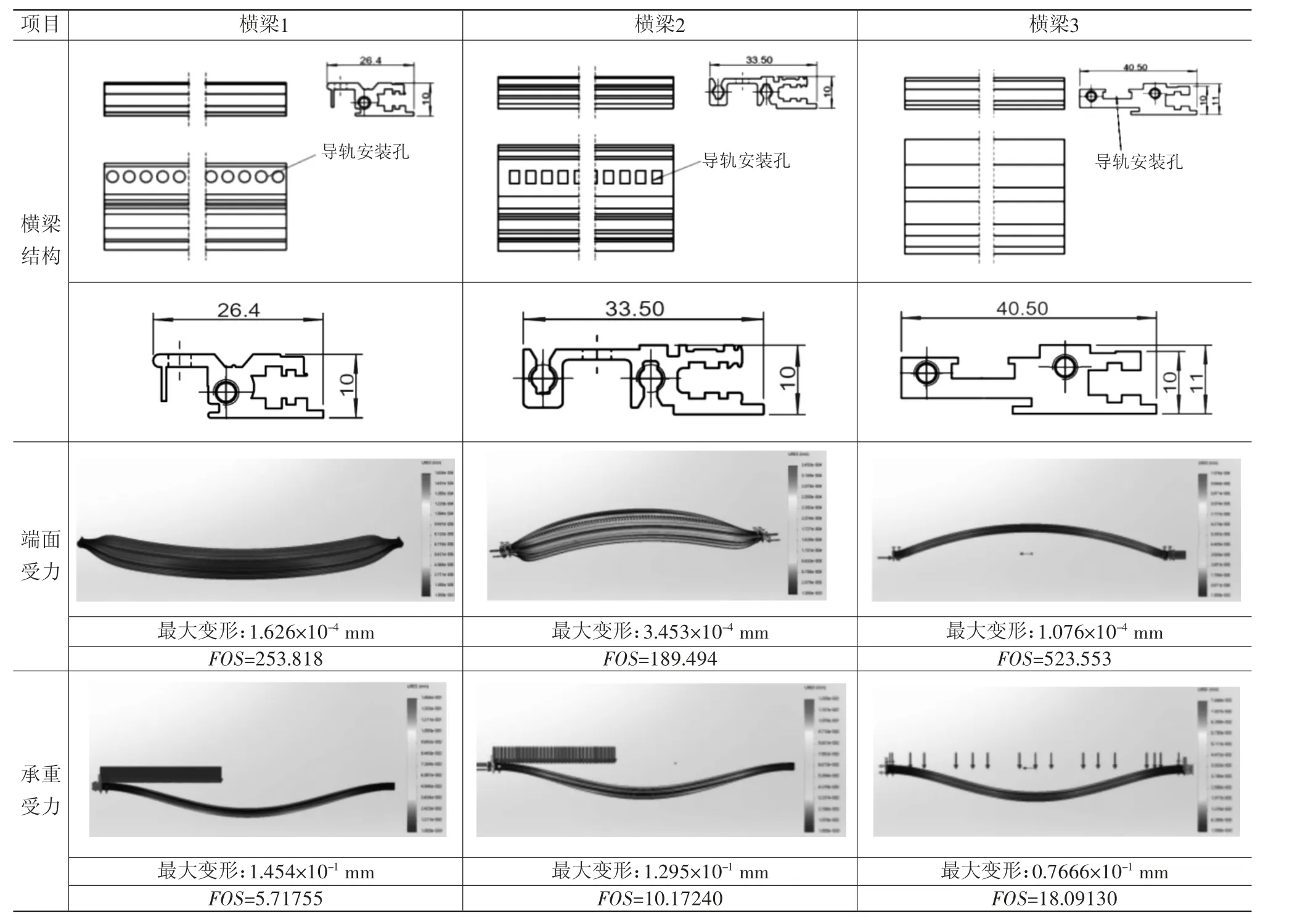

3種結構橫梁應力分析數據、變形圖和最大變形量,以及最低安全系數FOS,如表1所示。

通過受力分析,SolidWorks Simulation Press應力分析軟件模擬的橫梁的變形圖和最大變形量數據分析,橫梁前后寬度越寬,抗彎強度越高,同時側面2個定位孔比1個定位孔固定更穩定,避免安裝橫梁出現橫梁旋轉的問題。

從表1可以得出,無論是側面受力還是承重受力,橫梁3變形量最小,同時2個孔安裝比1孔安裝更穩定外,機箱的變形量更小。

表1 橫梁受力分析

2 導軌分析

2.1 導軌的安裝偏移和變形

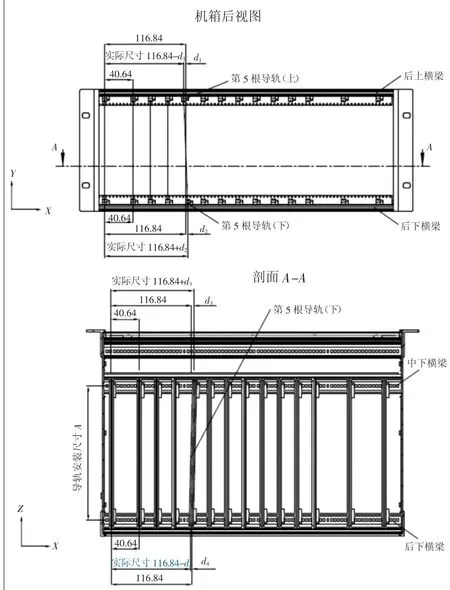

圖1所示導軌固定在機箱的橫梁上, 主要在X方向發生偏移,在Y方向產生變形。

1)X方向偏移。X方向上導軌安裝變形有2個偏移。

a.偏移1。如圖4所示,機箱后視圖中第5根導軌上下位置在X方向的位置應一致,距離第一根導軌距離均為116.84,但實際上因加工誤差和安裝誤差等因素,第5根導軌上下會發生錯位,第5根導軌(上)距離第一根導軌距離為116.81-d1,第5根導軌(下)距離第一根導軌距離為116.81+d2,最終第5根導軌上、下2根導軌之間的距離錯位d1+d2。上下鏡像對稱安裝的2根導軌在X方向發生偏移。

b.偏移2。圖4中剖視圖A-A中,第5根導軌(下)一端固定在中下橫梁,另一端固定在后下橫梁,同理,因加工誤差和安裝誤差等因素,造成第5根導軌(下)兩端頭在X方向位置偏移,偏移距離為d3+d4。本應垂直X軸安裝的導軌發生角度偏移。

以上2個方面引起了導軌偏移,導致插入模塊不能垂直插入機箱,模塊斜插入機箱進行配合,從而造成模塊變形、配合困難和插拔困難。插入模塊的變形,對模塊有損傷的同時,同時對導軌有應力作用,偏移越大,插拔越困難,內應力越大。

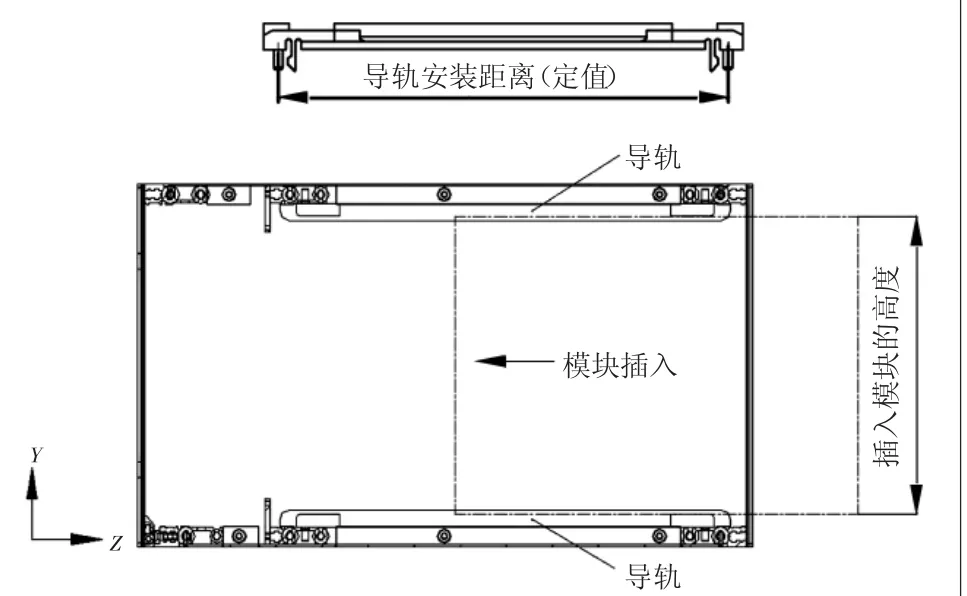

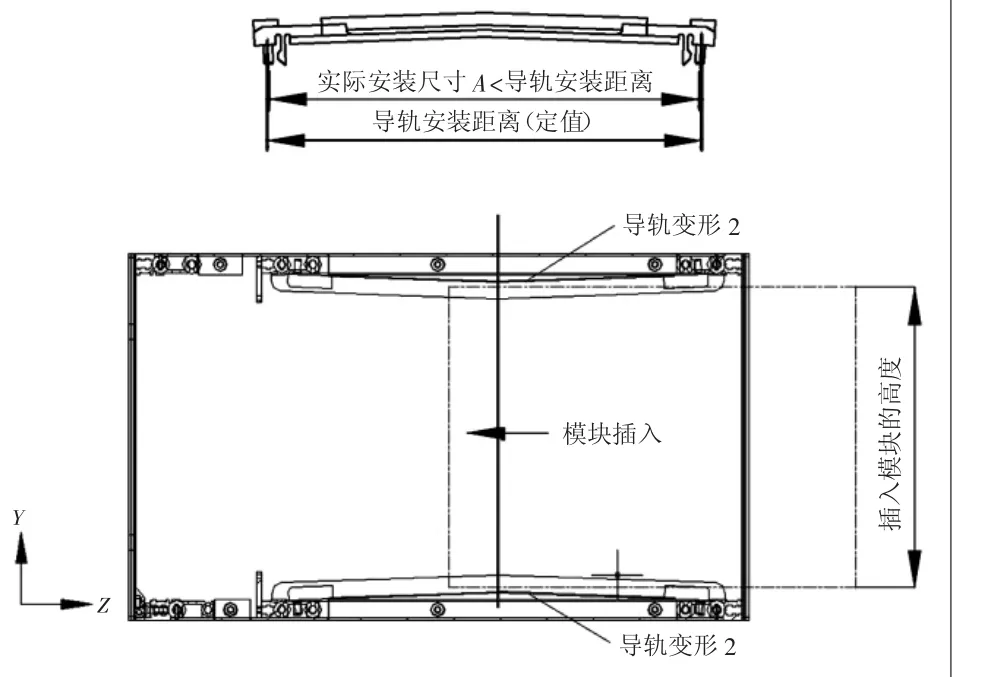

2)Y方向變形。導軌是標準零件,安裝距離是定值,如圖4中剖視圖A-A中,Z方向上導軌安裝尺寸A是有尺寸要求的。圖5是安裝尺寸等于導軌安裝距離示意圖。

圖4 X方向導軌變形

圖5 安裝尺寸等于導軌安裝距離示意圖

導軌安裝尺寸A不滿足導軌的安裝要求,都會引起導軌在Y方向的變形,從而影響機箱的變形和插件的安裝。

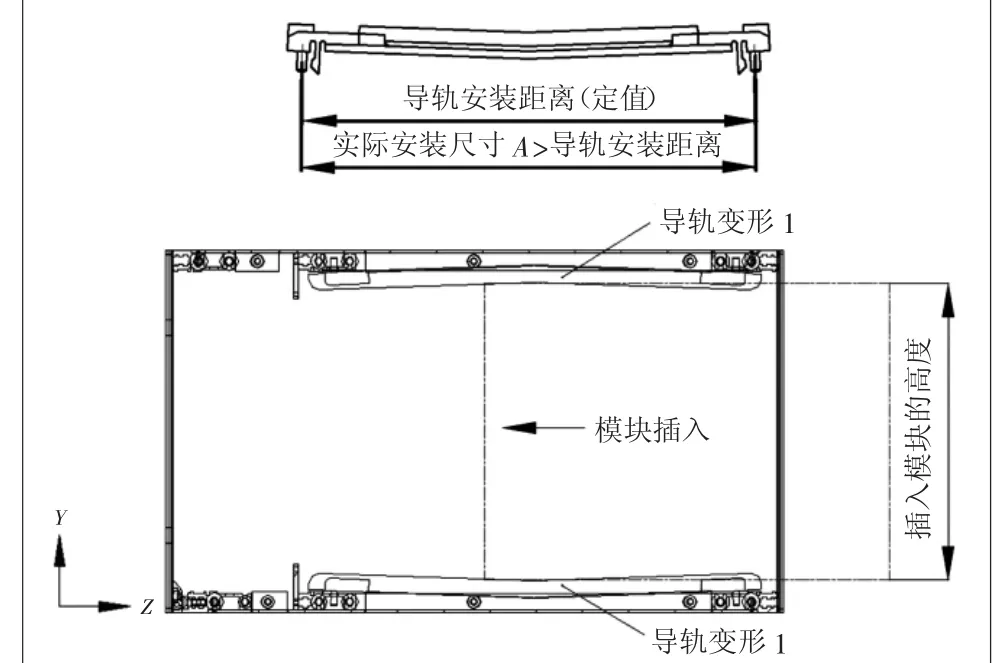

a.安裝距離>導軌安裝距離。導軌受拉力安裝在橫梁上,導軌發生變形,兩頭翹起(如圖6),導致Y方向上下導軌兩頭之間插拔模塊的距離變小,模塊插入上下導軌組成的導槽發生困難。同時固定在橫梁上變形的導軌為恢復自身的長度,產生對橫梁的拉力,機箱產生內應力,使機箱發生變形,進一步導致插件插拔困難。

圖6 安裝尺寸大于導軌安裝距離示意圖

b.安裝距離<導軌安裝距離。導軌受壓力安裝在橫梁上,導軌發生變形,中間凹陷(如圖7),導致Y方向上下導軌中間部位插拔模塊的距離變小,模塊插入上下導軌組成的導槽后,因上下導軌之間間隙越來越小,插拔越來越困難,甚至引起模塊卡死現象。同時固定在橫梁上變形的導軌為恢復自身的長度,對橫梁產生推力,機箱產生應內力,使機箱發生變形,更進一步導致模塊插拔困難。

圖7 安裝尺寸小于導軌安裝距離示意圖

X、Y兩個方向的變形是導軌變形的兩個主要問題,解決導軌兩個方向變形,機箱內變形會改善,模塊插拔更順暢。

2.2 常用導軌結構和安裝

常用導軌有3種,對應安裝不同結構的橫梁上。

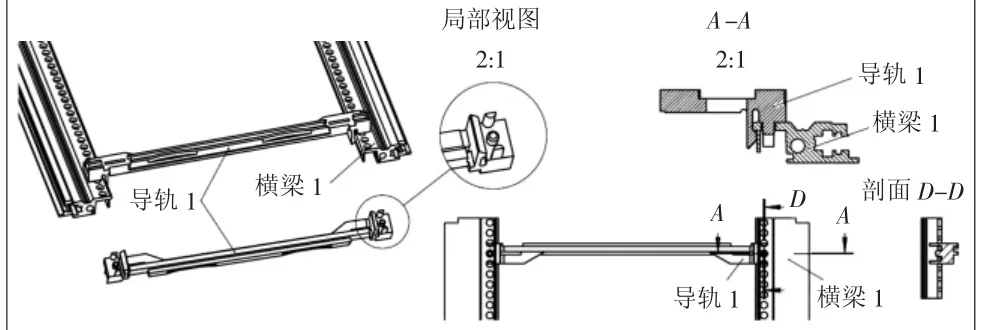

1)導軌1。對應安裝在橫梁1上(如圖8),導軌1通過與橫梁上3孔以及側面卡扣進行定位安裝。優點:固定牢固,不容易松動。缺點:a.導軌安裝固定尺寸對機箱加工和裝配的要求較高;b.導軌在X、Y方向變形無補償,加工、裝配產生的偏差或積累誤差只能通過導軌變形來實現。導軌變形,機箱內產生應力使插拔困難。

圖8 導軌1安裝在橫梁1上

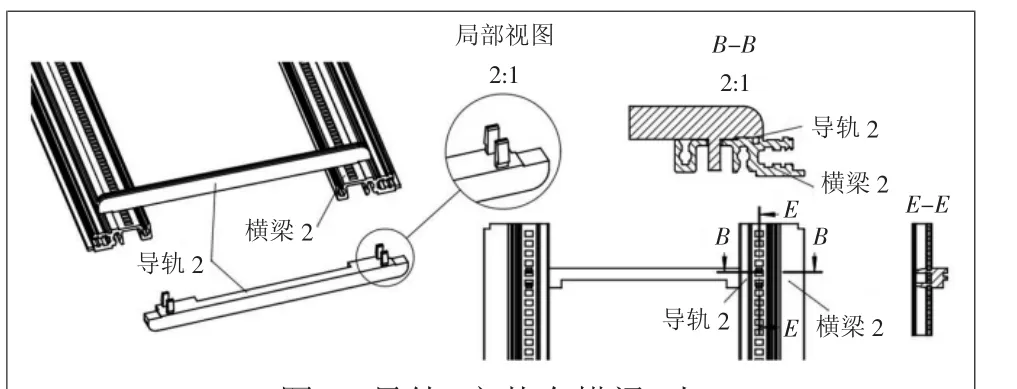

2)導軌2。對應安裝在橫梁2上(如圖9),導軌2通過卡扣結構固定在橫梁方孔上,在Z方向間隙配合,導軌在Z方向上可以小范圍移動。

圖9 導軌2安裝在橫梁2上

優點:a.固定牢固,不容易松動;b.因Z方向的間隙配合,導軌Y方向變形得到補償,導軌基本不發生變形,對橫梁不會產生內應力。缺點:a.導軌安裝固定尺寸對機箱加工和裝配的X方向上要求稍高;b.導軌X方向無補償,X方向上的加工、裝配產生的偏差或積累誤差只能通過導軌變形來實現。導軌變形,機箱內產生應力使插拔困難。

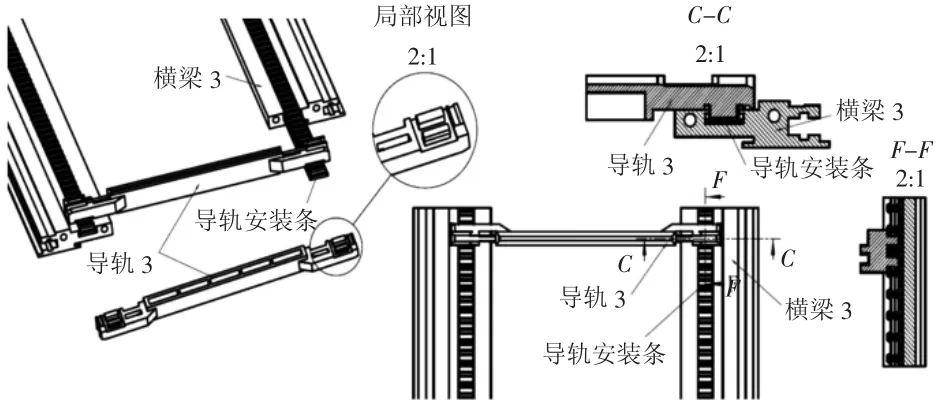

3)導軌3。以卡槽形式固定在橫梁的導軌安裝條上,間接固定在橫梁3上(如圖10)。導軌安裝條在橫梁的卡槽間X方向和Z方向均間隙配合。

圖10 導軌3安裝在橫梁3上

優點:a.導軌安裝方便;b.因X方向和Z方向的間隙配合,導軌在X、Y方向均得到補償,導軌基本不變形,導軌安裝后不受力,處于自然狀態,機箱內無內應力,機箱變形最小;c.插件插拔、配合順利。缺點:增加開模的導軌安裝條零件。

2.3 最優導軌選擇

通過導軌結構和安裝分析,以及各導軌優缺點的對比,得出導軌3最佳。

3結論

綜合橫梁受力分析、導軌的變形和結構安裝,得出:橫梁3+導軌3是最佳結構方式。

橫梁3采用2點定位,橫梁安裝時不旋轉,同時同等受力環境下變形量最小。導軌3固定橫梁3上,加工、裝配產生的偏差或積累誤差在X、Y方向均可得到補償,對機箱加工精度要求不高,導軌基本不變形,機箱內應力變形最小。導軌不會對插拔模塊有應力作用而造成損傷,插拔模塊基本無變形。

4 結語

本文綜合機箱橫梁和導軌安裝,優化出合適的型材機箱的橫梁和導軌安裝方式,為機箱設計提供理論依據。優化后的機箱在實際使用中,機箱結構穩定,插拔更加方便,完全符合優化設計的要求。