采用LVDT 位移傳感器的高溫閥位置伺服系統設計

張立娟,程 相,左哲清,陳祖希

(北京精密機電控制設備研究所 航天伺服驅動與傳動技術實驗室,北京 100076)

0 引言

由于常溫的燃油控制閥在高溫環境下無法正常工作,因此調節燃油氣體流量的高溫燃油控制閥需求迫切,難度較大,高溫閥的設計尤為重要[1-4]。根據國內外研究現狀分析,高溫閥系統控制核心,高溫閥位置伺服系統,其控制精度,分辨率等指標均為難點,因此,本文提出一種基于LVDT 位移傳感器的三級伺服閥位置伺服控制驅動器,通過精確調節進入燃燒室的燃油氣體的質量流量,保障高溫閥系統的工作穩定性。

1 伺服系統總體方案

高溫閥位置伺服系統由前置級偏心撥桿閥、控制驅動器、LVDT 閥芯位移傳感器、主功率級滑閥組成。系統控制原理及流程如圖1 所示。

圖1 高溫閥控制原理及流程框圖

控制器驅動器將控制信號與位移反饋信號的比較結果經過處理轉換為前置級偏心撥桿閥中的力矩電機需要的電流信號。其中前置級偏心撥桿閥由帶有偏心撥桿的直流力矩電機、小流量滑閥、位置傳感器組成[5-6]。前置級偏心撥桿閥控制腔輸出流量進而推動主功率滑閥閥芯移動。閥芯位移通過LVDT 位移傳感器實時反饋閥芯的位移,進而通過位移閉環精確控制輸出流量的大小,其中閥芯位移精確跟蹤給定信號。

2 LVDT 閥芯位移采集電路

LVDT 位移傳感器安裝在錐閥閥芯的尾部,由于高溫閥錐閥處的燃油蒸氣溫度高達1 000 K,高溫燃油蒸氣在經過錐閥節流口的過程中,通過閥芯和殼體傳導大量的熱量,因此選用的位移傳感器具有耐高溫、耐高油壓的特點。選用美國TE 公司的MHR-V100 型號的LVDT 位移傳感器作為高溫閥的位移傳感器,該型號的LVDT 位移傳感器的特點是耐高溫、高壓,其中耐油壓1 000 PSI,最高使用溫度為200 ℃,測量行程0~5 mm,線性度為0.25%。

在位置伺服控制系統中,LVDT 用于作動器直線機械行程的實時反饋,伺服控制器通過將其反饋的位置信號與主控單元的指令進行比較來調整輸出位置信號,以實現對閥芯直線位移的快速控制[7-8]。

經工裝測試不同激勵頻率下的線性度,最終設計選用頻率為2.5 kHz,3 Vpp 激勵頻率。調制解調電路如圖2 所示。

圖2 AD698 調制解調電路圖

AD698 內部包含一個低失真的正弦波振蕩器,以驅動LVDT 的初級線圈。LVDT 的次級輸出包括2 個正弦波信號,隨之再提供給AD698 作為輸入信號。經過處理電路將2 個輸入電壓相除(VA/VB),從而產生一個成比例的單級或雙極的直流電壓輸出。C1的取值決定激勵信號的頻率,R2決定滿幅輸出電壓,R1決定激勵信號的幅值。

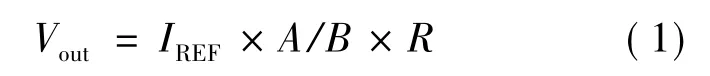

式中IREF=500 μA,推薦使用頻率fEXC=2.5 kHz,與激勵源相匹配的電容:

C2、C3、C4可以調整AD698 調理電路截止頻率,因此:

電阻R2決定AD698 調理信號(輸出電壓)的范圍,其中LVDT 靈敏度為S,滿量程位移d,因此:

LVDT 激勵信號振幅選定3 V,因此,

以傳感器標定數據為樣本,用曲線擬合法求出非線性校正環節的特性曲線,并給出在Matlab環境下擬合多項式系數的最小二乘求解方法[9],編程實現位移量和電壓輸出。擬合結果如下:

3 系統仿真模型的建立

根據液壓兩級放大式高溫閥的工作原理建立了高溫閥控制系統Simulink 三級仿真模型[10-11],如圖3 所示,高溫閥控制驅動器給電機輸入指令信號,使數字閥電機的電機軸轉動一定角度,與電機軸配合的偏心撥桿帶動數字閥閥芯產生一定位移,從而改變數字閥的流量,前置級偏心撥桿閥數字閥流量的變化進一步引起錐閥閥芯兩腔的壓差變化,驅動錐閥閥芯產生相應位移,通過位移傳感器直接測量錐閥閥芯的位移實現閉環控制。錐閥閥芯的開啟關閉改變了錐閥與殼體的節流間隙,輸出氣體的質量流量。高溫閥階躍響應曲線如圖4 所示,表1 為部分模型參數。

表1 Simulink 模型部分參數

圖3 Simulink 三級系統仿真模型示意圖

圖4 高溫閥階躍響應曲線

3 控制策略

3.1 電流環性能技術研究

1)電流畸變現象分析

根據前置級偏心撥桿閥的原理,伺服電機的負載力矩主要包括:滑閥軸向液動力產生的力矩、閥芯軸向加速度產生的力矩及閥芯閥套摩擦力或卡滯力產生的力矩。

滑閥液動力與軸向位移基本成正比,因此由液動力產生的電機負載轉矩為:

閥芯直徑為6.4 mm,參照已有的直徑為6.4 mm 的伺服閥閥芯,閥芯質量約為0.007 kg。閥芯軸向加速度是隨著電機的角加速度變化的,由于加速度產生負載轉矩為:

考慮閥芯、閥套之間的摩擦力或卡滯力,則由此產生的負載轉矩約為:

總負載轉矩:

因此在電機運行過程中,給定信號通常為正弦波位置信號,因此該位置伺服系統屬于變轉速變負載控制系統。如圖5 所示,在給定20 Hz 的正弦波位置信號處,可以看出,電機在有限角度內擺動時,每次在電機換向后,位置跟蹤誤差變大,出現了相位滯后的現象,同時,電流采樣在電機零位時出現了畸變突起。

圖5 畸變電流曲線

2)反電勢補償策略

電機在零位的轉速變化最大,速度的波動引起了反電勢變化,因此對電流環產生了影響,導致加速度精確度下降;為解決電流畸變問題,采用反電勢補償策略,如圖6 所示。

圖6 反電勢補償控制策略原理框圖

對于伺服系統,為提前抵消有限轉角電機運行時產生反電勢所需的電壓控制量,提前給出電機運行所需要的大部分電壓控制量,減少了后級閉環所需要的電機控制量,在很大程度上提高了電機的動態響應能力[13-16]。

由于系統存在逆變器等效慣性環節和數字控制采樣滯后等時滯環節,會影響補償的效果,因此補償結果并不理想,但是與之前沒有任何補償時相比,電流響應還是有明顯的改善。

3.2 前置級偏心撥桿閥位置環動態性技術研究

1)位置環高頻正弦跟蹤時幅值超調、相位滯后、換向突變問題分析

由于前置級偏心撥桿閥位置伺服系統位置跟蹤性能十分關鍵,但機械結構和控制結構會同時為系統引入時間延遲,加上系統不可避免地存在著一些擾動,使得位置隨動系統的響應不能很好地跟隨輸入指令,隨著給定信號頻率增大,系統幅值超調和相位滯后問題越來越嚴重,導致系統帶寬降低。為減小相位滯后,使用傳統的PID 控制策略,加大比例系數和微分系數,當給定50 Hz 的正弦波信號時,如圖7 所示,出現了較大的位置跟蹤誤差,嚴重降低了位置跟蹤的精度,并且電機每次在換向位置出現跟蹤突變現象。

圖7 位置幅值超調及跟蹤突變情況

2)前饋控制策略

由于在傳統閉環PID 反饋控制中,被控對象在控制器的給定和反饋出現偏差以后,才能對被控對象產生作用。前饋控制可以提前根據系統控制器的偏差變化趨勢對實際的響應進行相應的調整,加快系統的響應速度,減小系統的控制偏差,與反饋控制相互配合,實現既能保證系統的穩態精度又能加快動態響應速度的控制效果。并且通過對前饋環節的不同設計,可以達到不同的控制效果,使系統能夠滿足工作需求[12]。

因此,為改善位置環高頻正弦跟蹤時相位滯后問題,采用加入一階和二階導數的前饋控制量,獲得了滿意的控制效果。一階導數的前饋控制量能夠補償控制系統的速度誤差,二階導數的前饋控制量能夠補償控制系統的加速度誤差,滿足系統對速度與加速度的要求,減小控制系統的位置和速度跟蹤誤差。原理框圖如圖8 所示。

圖8 前饋補償控制策略原理框圖

采用位置環前饋補償控制策略后,實際角度位置跟蹤滯后給定角度位置23°,對比之前的相位滯后65°,可見采用位置前饋控制的位置環,可保證伺服系統快速響應,大大提高了位置環的帶寬,同時也減少了位置跟蹤突變,保證了系統定位的高精度、無超調,使系統獲得理想的位置控制性能。

3.3 零位修正技術研究

1)位置環低頻正弦跟蹤波動問題

在電機低頻正弦波跟蹤過程中,電流采樣曲線本應很平穩,但卻出現了如圖9 所示的電流微小波動問題,并在前置級偏心撥桿閥位置跟蹤曲線中出現了微小誤差,大大影響了高溫閥控制的分辨率。

圖9 低頻電流波動曲線

2)AD 零位校正策略

為解決低頻電流波動問題,對電流采樣進行反復測試,電流AD 采樣零位漂移及采樣頻率低。采用軟件AD 零位校正的方式解決電流波動問題[17-18]。

3.4 控制效果

本章采用反電勢補償、前饋補償、AD 零位校正策略后,電機位置跟蹤曲線和電流曲線如圖10所示。

圖10 控制策略校正后電機位置跟蹤曲線(黑色)和電流曲線(藍色)

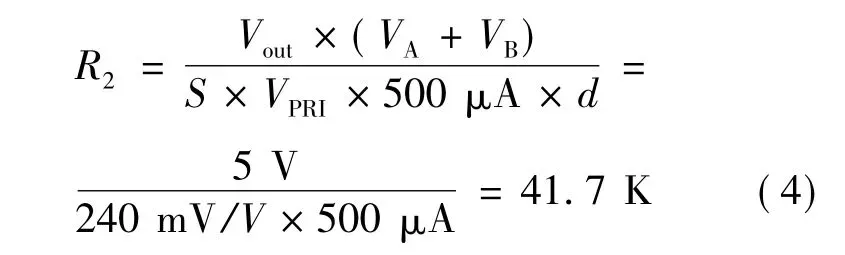

4 實驗研究

根據試驗要求建立了高溫閥的靜態測試系統,如圖11 所示,其中包含控制驅動器、直流電源、控制能源、高溫閥、測試臺、操控臺、數據采集系統等。

圖11 高溫閥動靜態測試系統裝置圖

高溫閥位置伺服系統控制驅動器樣機如圖12所示,對控制系統輸入低電平0.3 V,高電平1.5 V(對應閥芯行程位移),占空比50%,頻率為0.2 Hz 的方波控制信號,其位移跟蹤曲線如圖13 所示,采用以上控制技術研究后,跟蹤狀態良好。

圖12 高溫閥控制驅動器樣機實物圖

圖13 高溫閥方波位移跟蹤曲線

對控制系統輸入低電平為0.26 V,高電平為2.85 V(對應高溫閥的錐閥閥芯全行程位移)的正弦信號,在試驗溫度達到727 ℃(1 000 K)后,記錄高溫閥的位移回環曲線,根據高溫閥試驗中得到的位移回環曲線判斷高溫閥工作時是否發生卡滯。圖14 為正弦位移跟蹤曲線。

圖14 高溫閥正弦位移跟蹤曲線

圖15 為該模擬環境下閥芯的位移回環曲線。閥芯位移回環曲線的對稱度、滯環等指標均良好,高溫閥空載下的靜態性能優異,效果較好。

圖15 727 ℃-0.5 L/min 高溫閥位移回環曲線

5 結論

設計了高溫閥位置伺服系統控制器,通過控制前置級偏心撥桿閥,實現對高溫閥的位置控制。通過系統試驗證實,該伺服控制器動態高、分辨率高,能夠實時跟蹤給定位置,實現對高溫閥流量輸出的精確控制。