600MW S-CO2循環燃煤發電系統的構建

李智遠

(電力工業新疆發電用煤質量監督檢驗中心,新疆 烏魯木齊 830000)

燃煤發電是現階段我國主要的電力能源供應形式,提高燃燒發電效率是降低二氧化碳排放量的重要手段之一。在國家大力提倡節能減排的大背景下,提高燃煤發電效率,充分利用工質自身熱量,是優化燃煤發電系統能量循環體系的主要思路。經過長期的研發投入,我國在該領域已經有了較為豐富的技術積累。超臨界二氧化碳(supercritical CO2,簡稱S-CO2)技術具有透平等關鍵設備體積小、循環效率高等方面的優勢,對鍋爐金屬材質的腐蝕性也相對較弱,應用前景十分廣闊[1-3]。為進一步提升S-CO2循環燃煤發電效率,還需要在超臨界二氧化碳技術的基礎上構建S-CO2循環燃煤發電系統,實現“一次再熱+中間冷卻+兩級壓縮”的S-CO2動力循環,同時建立合適的循環參數體系[4-6]。利用抽流煙氣冷卻器和多回程空氣預熱器對常規S-CO2循環燃煤發電系統加以優化,合理應對該發電系統普遍存在的排煙溫度過高問題。在此基礎上,重點分析S-CO2循環燃煤發電系統循環效率與再壓縮分流比、鍋爐余熱利用抽流比、高壓透平進口壓力、低壓透平進口壓力等主要參數之間的關系,進而提出S-CO2循環燃煤發電系統各項設備的合理布置方案以及相關的參數體系,使該發電系統達到較為理想的循環效率。

1 循環計算模型

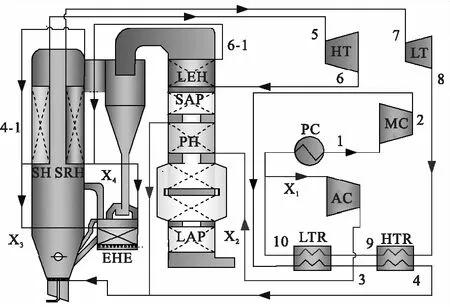

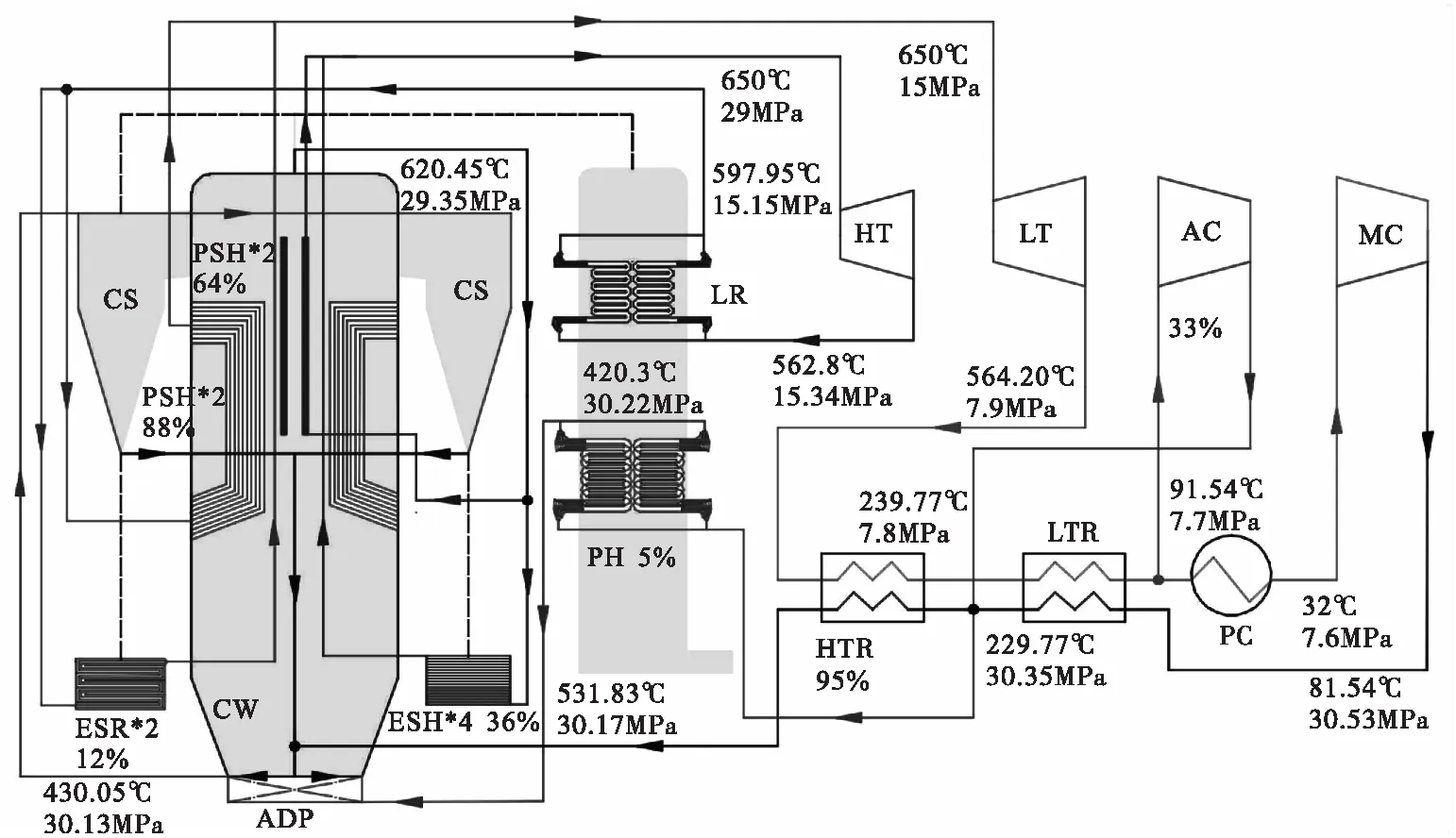

本次研究將常規S-CO2循環燃煤發電系統和一次再熱再壓縮技術結合起來,所建立的燃煤發電工質流程如圖1所示,圖1中各項標識的含義如表1所示,燃煤發電系統T-S圖如圖2所示。工質在預冷器中完冷凝處理后,再交由主壓縮機實施壓縮處理,進入低溫回熱器吸熱后流入高溫回熱器中吸熱,經鍋爐的冷壁加熱后分別流入外置高溫加熱器和爐膛內置高溫加熱器中加熱,待工質溫度達到高壓透平入口溫度后共同注入高壓透平內做功。工質在完成做功再次進入鍋爐,經低溫再熱器和高溫再熱器處理后分別進入內置、外置高溫再熱器,待工質溫度達到低壓透平入口溫度后進入低壓透平做功。完成做功的工質依次進入高溫、低溫回熱器,該狀況下工質作為熱源釋放熱量并轉變為循環工質,完成一次 S-CO2發電循環[7-10]。

圖1 S-CO2循環燃煤發電工質流程

表1 工質流程示意圖標識含義

圖2 S-CO2循環燃煤系統T-S圖

1.1 循環參數計算方法

本次研究以能量和質量平衡方程為基礎建立S-CO2循環燃煤發電的計算模型,并于REFPROP軟件中采集工質物性參數。出于簡化計算過程中的要求,本次研究對S-CO2循環燃煤系統作出以下5點假設:

(1)循環設備均在穩定狀態下運行;

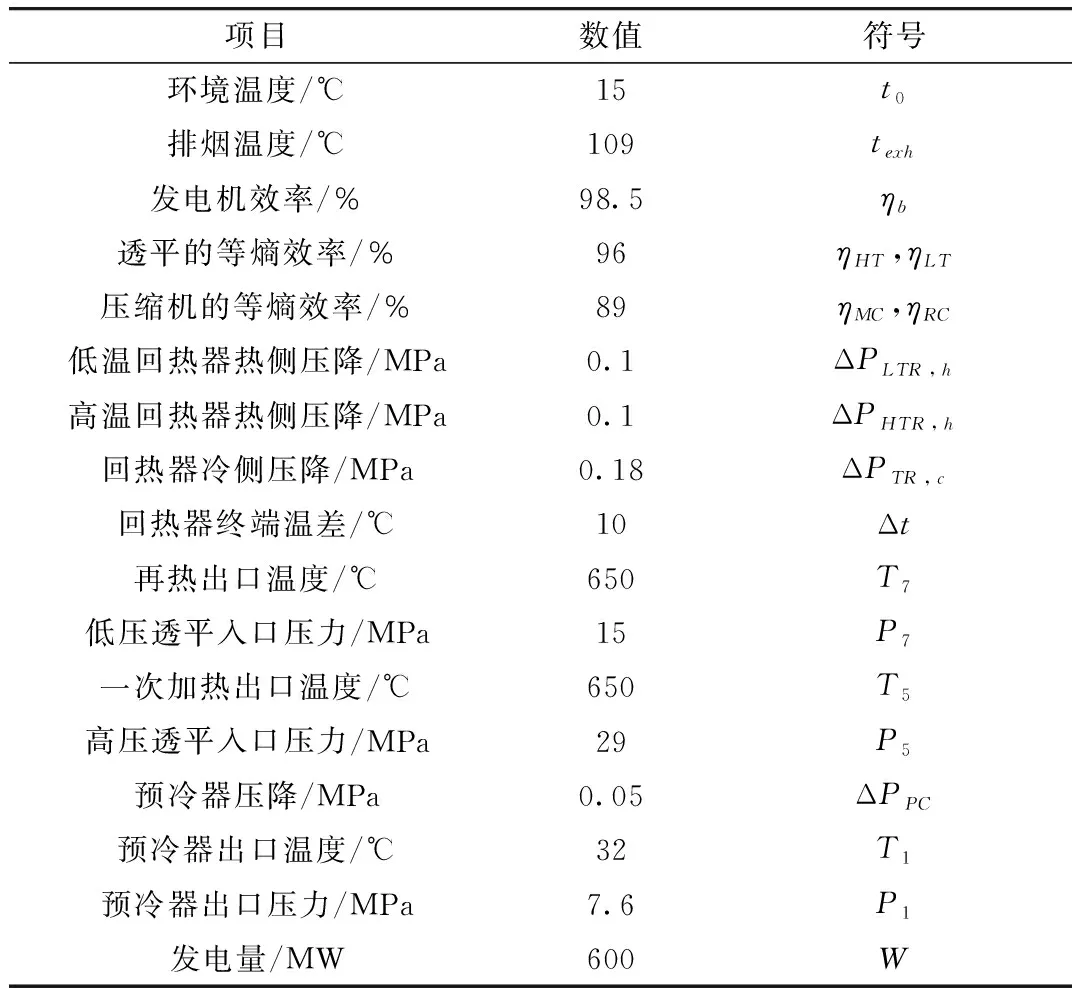

(2)循環參數的變化不影響循環設備中工質的壓降,且在鍋爐以外設備中,工質的壓降均為常數,S-CO2循環燃煤模型相關設定參數如表2所示;

(3)各支流工質的溫壓參數相同;

(4)通過鍋爐效率對鍋爐熱損失加以評價,不考慮工質在管道內流動及其他設備中的熱交換損失;

(5)設定管道效率ηb=100%,即不考慮工質在管道流動過程中的壓降損失和泄漏損失。

表2 S-CO2循環燃煤模型相關設定參數

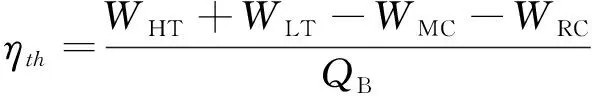

19-CO2循環燃煤系統中各個動力設備節點的能量平均方程如下:

工質流量:D=(WHT+WLT)ηG-WMC-WRC

鍋爐:QB=D[hHT,i-hHTR,ce+X2(hHTR,ce-hLTR,ce)+hLT,i-hHT,e]

低溫回熱器:D(hLTR,hi-hLTR,he)=DX1(hLTR,ce-hLTR,ci)

高溫回熱器:D(hHTR,hi-hHTR,he)=D(1-X2)(hHTR,ce-hHTR,ci)

預冷器:QPC=D(1-X1)(hPC,i-hPC,e)

發電效率:ηe=ηthηbηpηg

1.2 計算模型的驗證

本次研究通過某公司生產的N660-25型600 MW等級超臨界機組鍋爐的運行狀態數據來驗證計算模型的可靠性。得到如圖3所示的驗證結果。

圖3 計算模型驗證結果

經實驗研究發現,本次研究所提出的計算結果對于能夠精確計算出N660-25型600 MW等級超臨界機組鍋爐的運行效率,在透平溫度處于650~700 ℃的情況下,即使再循環含有再熱,所得循環效率的偏差仍然被控制0.5%以內。由此可知,本次研究所構建的600 MW S-CO2循環燃煤發電模型能夠用來界定循環效率與循環參數之間的關系,進而對循環參數的設定加以優化,達到提升循環效率的目的。

2 循環參數分析

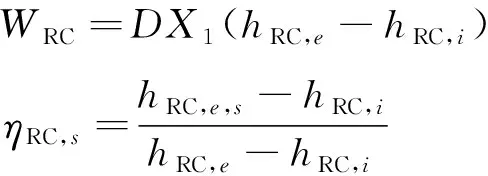

2.1 再壓縮分流比

不同鍋爐高壓透平進口壓力下,再壓縮分流比與循環效率之間的關系如圖4所示。根據圖4可知,通過對再壓縮分流比進行優化的方式能夠使循環效率達到最高水平,而高壓透平進口壓力與再壓縮分流比直接相關,再壓縮分流比與高壓透平進口壓力成反比。當高壓透平進口壓力為20 MPa時,最優再壓縮分流比為0.41;當高壓透平進口壓力為30 MPa時,最優再壓縮分流比為0.32。出現該狀況的原因主要在于,高壓透平進口壓力的變化會改變工質進出口溫度,進而使回熱器換熱效能發生變化。在進入低溫回熱器的工質流量份額因回熱器的換熱效能達到最高而發生變化,最終引起最優再壓縮分流比發生變化[11-13]。

圖4 再壓縮分流比與循環效率關系曲線

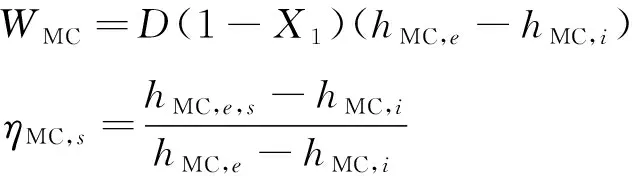

2.2 鍋爐余熱利用抽流比

鍋爐余熱利用抽流比指的是在總工質流量中,由低溫回熱器冷側出口進入鍋爐尾部煙氣冷卻器這部分工質所占的比重。這部分工質可以顯示降低鍋爐的排煙溫度,進而實現鍋爐效率的提升。然而,在鍋爐余熱利用抽流比過大的情況下,冷側工質充無法充分吸收回熱器熱側熱量,致使來自回熱器熱側的循環工質向預冷器注入較多熱量,而這部分熱量又無法被外部環境吸收,進而降低循環效率[14-16]。為避免循環效率受到嚴重影響,需要將鍋爐余熱利用抽流比嚴格控制在0.15以內,鍋爐余熱利用抽流比與循環效率之間的關系曲線如圖5所示。

圖5 鍋爐余熱利用抽流比與循環效率關系曲線

根據圖5可知,在鍋爐余熱利用抽流比增加的過程中,循環效率呈線性下降的趨勢,循環效率下降速度與高壓透平入口壓力越小成反比關系。出現該狀況的原因在于,發電循環在高壓透平入口壓力較大的情況下所需工質流量降低,進而降低高溫回熱器冷側所需的循環工質流量,獲取更多來自鍋爐尾部煙氣余熱[17-18]。而即使在鍋爐余熱利用抽流比較低的情況下,較小的高壓透平進口壓力仍然會顯著降低循環效率,致使600 MW S-CO2循環燃煤發電系統無法充分發揮出燃煤效率優勢。根據實驗分析結果,600 MW S-CO2循環燃煤發電系統的鍋爐余熱利用抽流比應當嚴格維持在0.05以內。

2.3 高壓透平進口壓力

本次研究分別針對再壓縮分流比X1=0.41、X1=0.36、X1=0.32、和X1=0.28四種工況來分析循環效率與高壓透平入口壓力之間的關系,所得出的分析結果如圖6所示。

圖6 高壓透平進口壓力與循環效率關系曲線

根據圖6可知,在再壓縮分流比X1=0.28和X1=0.32的情況下,高壓透平進口壓力與循環效率成正比,符合一般的S-CO2循環規律,說明循環效率受再壓縮分流比的影響并不顯著。而在再壓縮分流比X1=0.36和X1=0.41的情況下,高壓透平進口壓力對于循環效率的影響逐漸深刻,在高壓透平進口壓力持續增加的過程中,循環效率呈先增后減的變化趨勢。結合如圖4所示的研究結果可知,各種不同的高壓透平進口壓力均存在一個特定的再壓縮分流比,該數值可以實現最高的循環效率,并且最優再壓縮分流比與高壓透平進口壓力之間成反比關系。若設定再壓縮分流比為0.36,那么在持續提升高壓透平進口壓力至25 MPa的過程中,對應最優循環效率的最優再壓縮分流比也會隨之持續降低并最終穩定在0.36,并且該狀況下的循環效率也會隨之上升。若進一步增加高壓透平進口壓力,那么對應最優循環效率的最優再壓縮分流比將進一步持續降低并逐漸偏離0.36,該狀況下的循環效率也會隨之下降。

2.4 低壓透平進口壓力

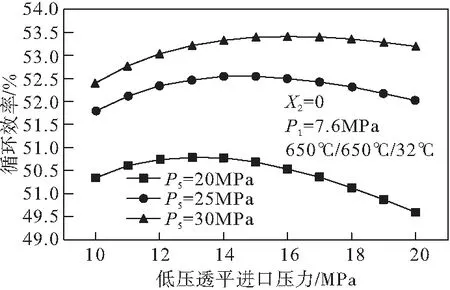

本次研究分別針對高壓透平進口壓力P5=20 MPa、P5=25 MPa和P5=30 MPa三種工況來分析低壓透平進口壓力與循環效率之間的關系,所得出的分析結果如圖7所示。

圖7 低壓透平進口壓力與循環效率關系曲線

經實驗研究發現,在持續增加低壓透平進口壓力的過程中,循環效率呈先增后減的變化趨勢。在逐級增加高壓透平進口壓力的過程中,最高循環效率逐漸向右移動,分別出現在低壓透平進口壓力P7=13 MPa、P7=14 MPa、P7=15 MPa三個位置。出現該狀況的原因主要在于,在逐級增加高壓透平進口壓力的過程中,總壓降份額中高壓透平所占據的比重隨之上升,因此需要通過增加低壓透平入口壓力的方式來實現高、低壓透平中壓降的合理分布[19-20]。如表2所示,本次研究將高壓透平入口壓力設定為P5=29,該狀況下可達到53.4%的循環效率水平。

3 循環參數的選定

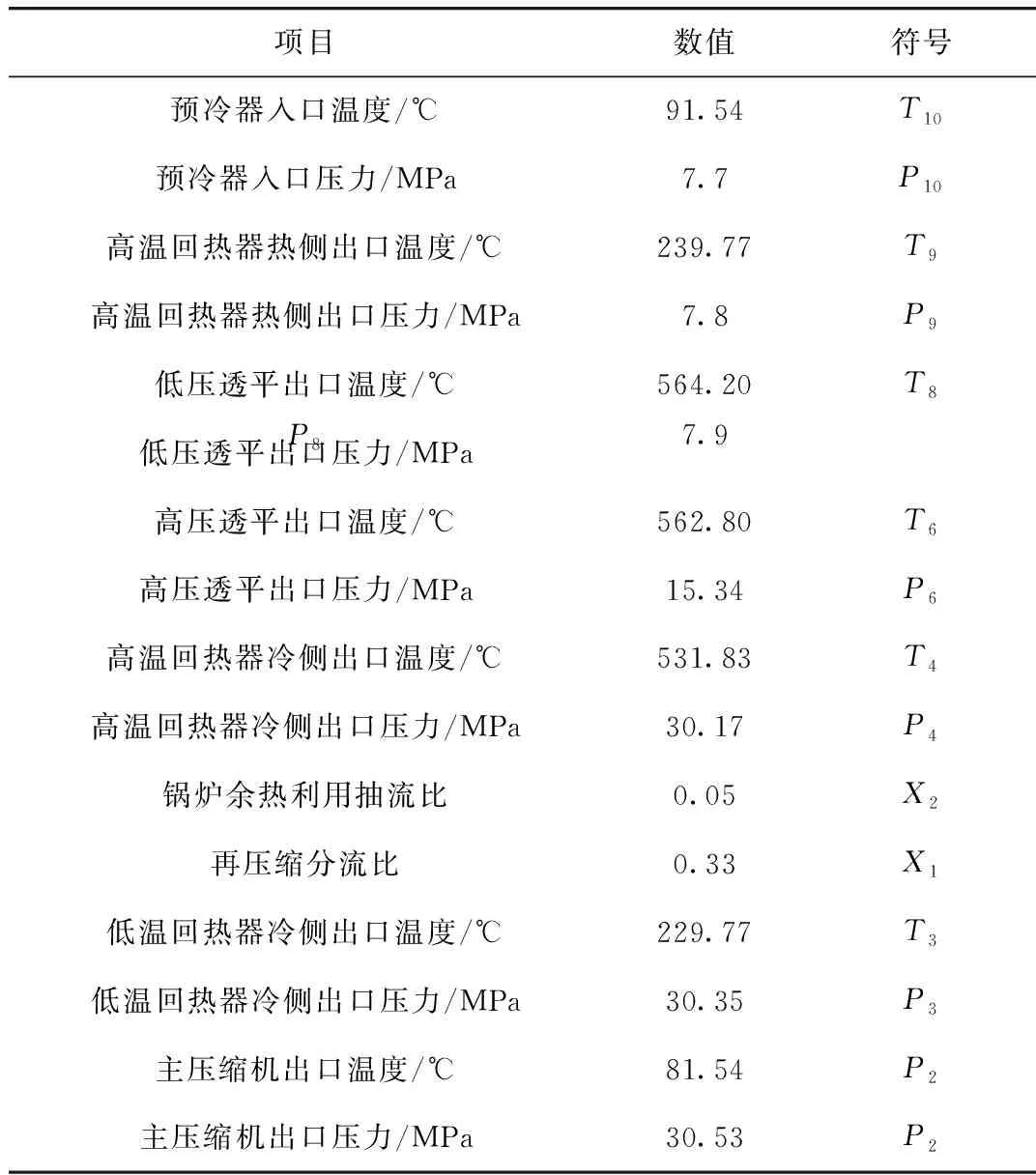

基于以上研究所得出的結論,本次研究以提高鍋爐效率為目標,以充分利用鍋爐尾部煙氣為手段,以維持合理的循環效率為限制,為600 MW S-CO2循環燃煤發電系統設定了合理的循環參數,參數設定結果如表3所示。

表3 600 MW S-CO2循環燃煤發電系統發電循環參數

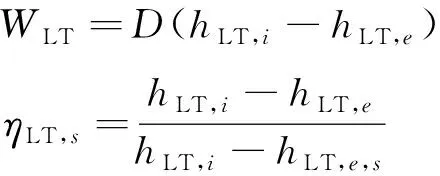

600 MW S-CO2循環燃煤一次再熱再壓縮發電系統的工質流程如圖8所示。

根據表3所示的600 MW S-CO2循環燃煤發電系統發電循環參數體系和圖8所示的一次再熱再壓縮發電工質流程,該動力循環可達到53.19%的循環效率水平。

圖8 600 MW S-CO2循環燃煤一次再熱再壓縮發電系統的工質流程

4 結 語

本文詳細介紹了600 MW S-CO2循環燃煤發電系統的構建思路,提出了優化后的600 MW S-CO2循環燃煤發電系統的工質流程以及相關的參數體系。經實驗研究發現,提高再熱出口工質溫度和鍋爐一次加熱可顯著提升循環效率,且在高壓透平進口壓力較大的情況下,提高一次加熱出口溫度更加有助于循環效率的提升。基于該思路實施適當的參數優化,可以將600 MW S-CO2循環燃煤發電系統的循環效率提升至53.19%。