大型機組潤滑安全在線監控與智能預警系統研究*

張 杰 馮 偉 宋 雷劉明磊 李桂青

(1.中國石油化工股份有限公司中原油田普光分公司 四川達州 635000;2.廣州機械科學研究院有限公司 廣東廣州 510700;3.中原油田分公司天然氣產銷廠 河南濮陽457001)

智能制造代表著未來先進制造業的發展方向。在智能制造環境下,石化企業現有大型技術裝備的運行維護管理受到空前的挑戰,動設備(如離心壓縮機、往復壓縮機、煙汽輪機、離心泵等)潤滑安全工作是設備管理工程的重要內容之一[1-4]。

動設備中高轉速、高溫設備居多,對系統潤滑要求較高[5],并且各工藝環節涉及易燃氣體、液體介質,潤滑故障可能會造成災難性后果[6]。通過油液檢測可及時發現系統潤滑存在的問題,是保障機組安全運行的重要方法之一。

本文作者研究的基于機電液一體化的油液在線安全監控與智能預警系統,融合了傳感技術[7-9]、網絡通信、大數據和故障診斷,可對潤滑系統的性能指標進行在線實時監測并預警潤滑故障[10-12]。

1 油液在線監測系統

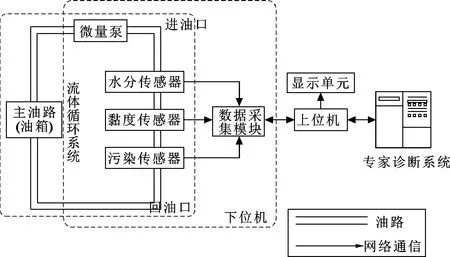

在線安全監控與智能預警系統包含上下位機兩部分,下位機的功能是檢測、采集數據,上位機的主要功能是分析處理數據,通過專家診斷系統診斷,發出告警并給出整改建議。

在潤滑主油路或者油箱設計監測支路,使用微量泵構建流體循環系統連接支路,構成潤滑油通路。在流體循環系統中集成各類油液傳感器,通過數據采集模塊收集實時數據傳送至下位機;上位機預處理下位機數據后,通過專家診斷系統中的診斷規則對數據進行分析,診斷結果實時顯示在上位機連接的顯示單元,從而對潤滑油品質進行實時監測[13-15]。

其中微量泵、水分傳感器,黏度傳感器、污染傳感器和數據采集模塊構成下位機與上位機進行通信。圖1中,上下位機可通過有線或者無線方式連接,系統可通過網絡拓兼容多個下位機,上位機同時接收多個下位機信號,構成遠程在線分布式監控系統。

圖1 在線監控統框圖

系統軟件集成油品實時監測、趨勢分析、報表查詢,故障預測及告警等功能。軟件界面如圖2所示。

圖2 在線監測系統軟件界面

2 潤滑油劣化模型建立

潤滑系統中存在多個性能指標同步或異步退化現象,并且各個性能參數的退化過程相互影響,其退化數據有一定的關聯性。同時,系統在工作過程中會不斷遭受外部環境的隨機沖擊影響。系統的失效過程通常是多個性能參數退化失效與隨機沖擊導致的突發失效之間相互競爭的結果。文中依據自回歸滑動平均模型(Auto Regression Moving Average Model,簡稱ARMA)及閾值的時間序列預測模型,在針對當前對象的各性能退化直至失效之前預測系統的剩余壽命。

ARMA(p,q)模型認為一個時間序列的相互依存關系表現在原始數據的延續性上,在某時刻的值受到歷史值和噪聲的影響。對于一個離散的時間序列{x1,x2,…,xn,…},ARMA(p,q)數學模型表示為

xt=μ+φ1xt-1+φ2xt-2+…+φpxt-p+εt-θ1εt-1-…-θqεt-q

(1)

式中:xt是當前值;μ是常數項;p和q是模型階數;φi和θi是模型參數;{εt}是白噪聲序列。

當q=0時,ARMA(p,q)模型就退化成自回歸AR(p)模型,即

xt=μ+φ1xt-1+φ2xt-2+…+φpxt-p+εt

(2)

當p=0時,ARMA(p,q)模型就退化成移動平均MA(q)模型,即

xt=μ+εt-θ1εt-1-θ2εt-2-…-θqεt-q

(3)

時間序列預測的條件是序列平穩及單位根不存在。若測得當前序列為非平穩序列,該模塊將對序列進行平穩處理,再進行平穩檢驗;采用單位根檢驗(ADF)對序列進行校驗,單位根檢驗序列中是否存在單位根:若存在,說明當前序列為非平穩時間序列。

(4)

根據ADF的零假設H0:當σ=0時,原序列存在單位根,為非平穩序列;假設H1:σ<0,原序列不存在單位根,即為平穩序列。實際檢驗依據公式(4),若式中3個任一模型的檢驗結果拒絕了零假設,認為時間序列平穩;當3個模型的檢驗結果均拒絕零假設時,認為時間序列非平穩。

當對象為平穩序列后,進行白噪聲檢驗。白噪聲序列的任何2個時點的變量不相關,序列中不存在明顯的動態規律,因此不能用歷史數據對未來進行預測和推斷,通過觀察均值是否為0,方差是否恒定判定。若當前序列不平穩或為平穩白噪聲序列,則不進行預測。

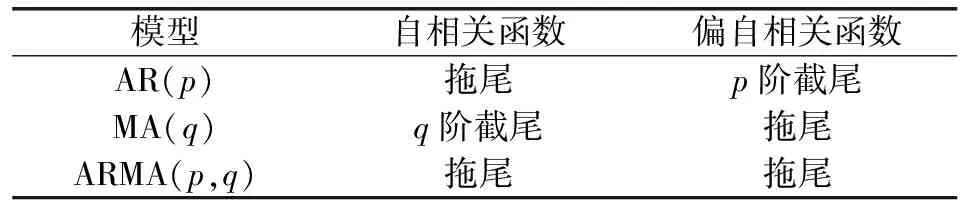

檢驗當前序列為平穩非白噪聲后,使用ARMA(p,q)模型進行分析。首先需要確定模型中的p和q值,ARMA(p,q)模型的階數主要是根據序列的自相關系數和偏自相關系數的拖尾性和截尾性來判斷,其對應的模型如表1所示。

表1 ARMA模型定階基本原則

采用Weibull分布擬合各參數變量的分布情況,并基于極大似然法估計擬合函數的參數,結合熵值法確定各個參數變量的權重因子,建立聯合失效模型,同時計算出各個參數的劣化拐點。

由于油液性能參數存在協同失效的現象,基于ARMA時間序列預測模型及各個參數的控制線標準,建立機油壽命預測動態模型。根據ARMA模型對黏度和溫度做出預測,設置預測初始預測步長,即在協同退化過程中,判斷當前各個序列的預測結果是否超過失效控制線,若預測值(forecast_value)低于(threshold_value),則更新預測步長;反之,則判定油品發生失效,即達到使用壽命終點,各個計算步驟如圖3所示。

圖3 剩余壽命預測模型

3 數據分析

3.1 黏度及油溫趨勢分析

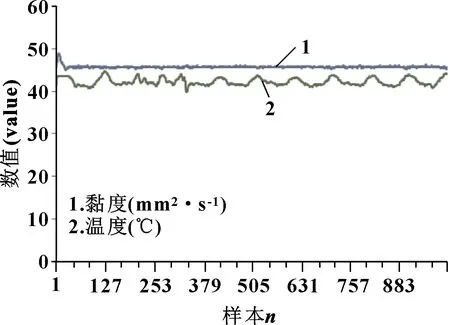

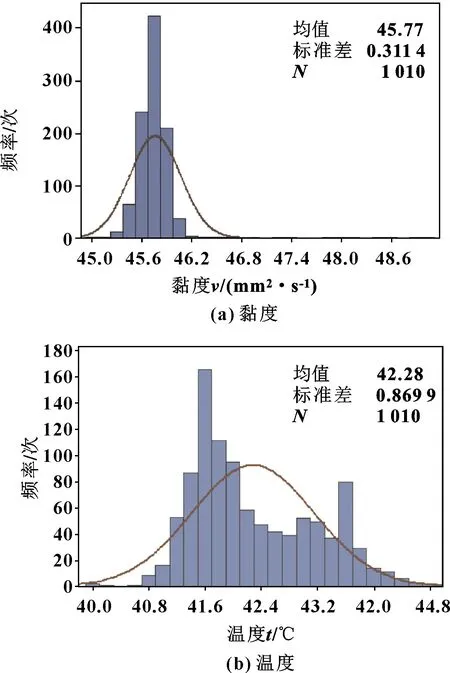

根據圖4所示的1#機組潤滑油黏度(40 ℃)、溫度分布趨勢,可知,黏度曲線和溫度曲線平穩,無大幅波動,表明當前油液黏度及溫度狀態穩定,序列平穩無異常。1#機組潤滑油黏度(40 ℃)、溫度分布直方圖如圖5所示。

圖4 在用油黏度(40 ℃)、溫度分布趨勢

圖5 1#機組在用油黏度(40 ℃)、溫度分布直方圖

3.2 分布擬合

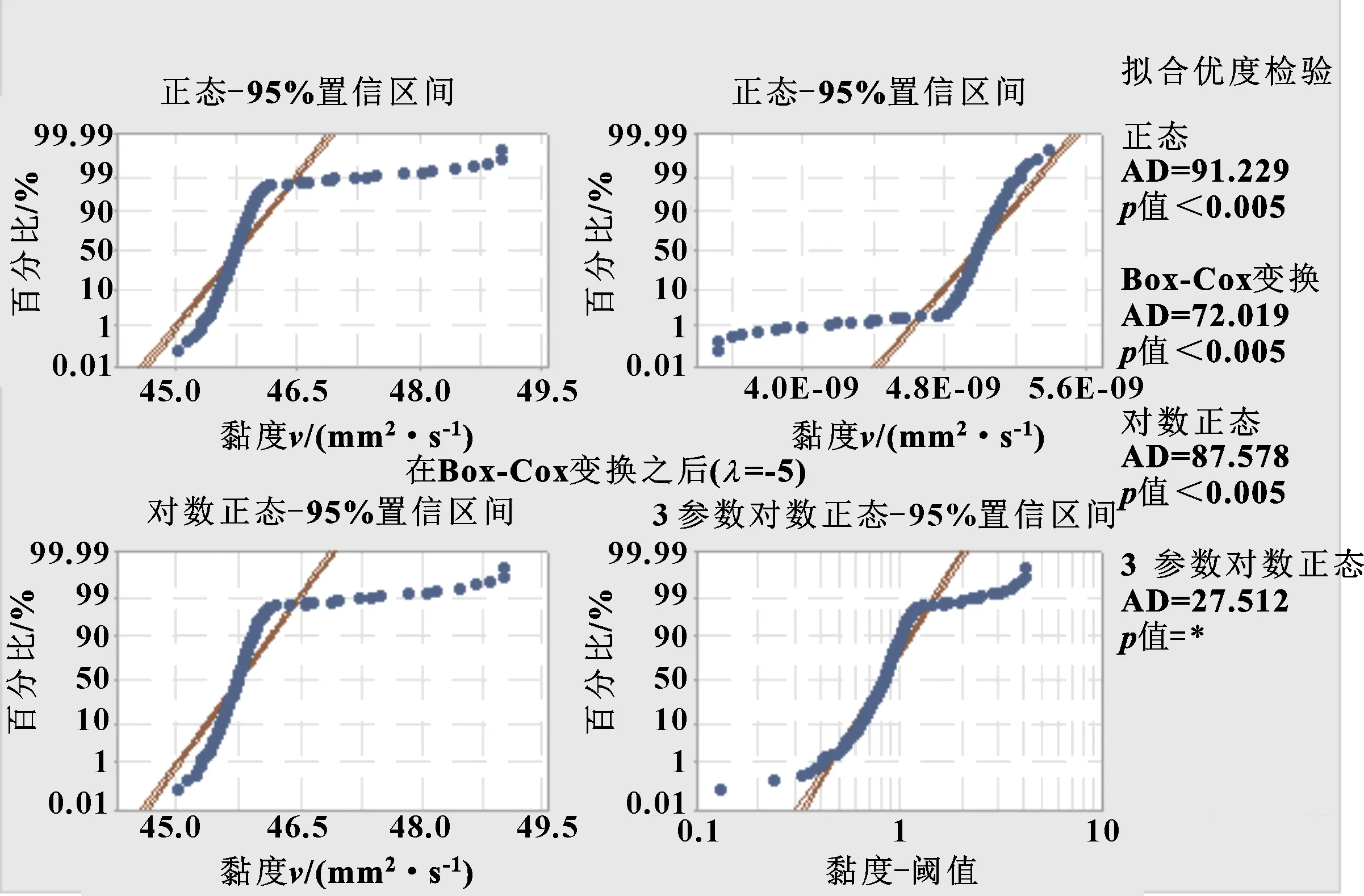

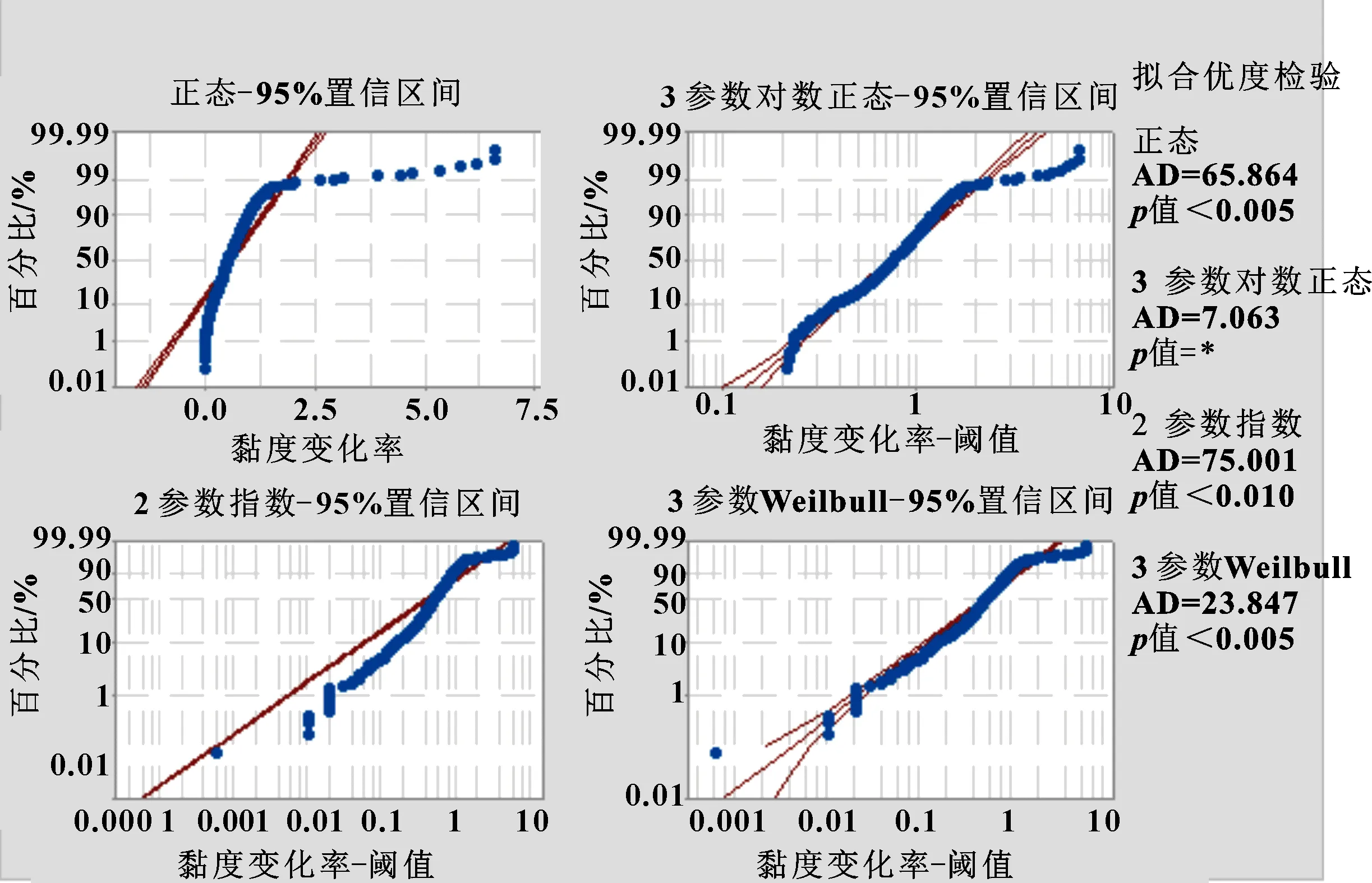

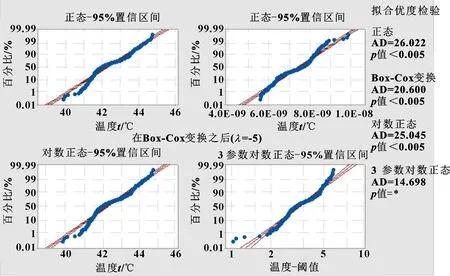

文中采用分布函數如正態、對數正態、Weibull及Gamma函數擬合各屬性分布,由線浴盆曲線可知,設備的故障率在不同階段服從不同的分布,在初期、穩定期及末期的數據特征也明顯不同,因此不同階段樣本數據的分布可表征序列變化的趨勢轉變。1#機組在用油在線監測數據各屬性擬合概率圖如圖6—8所示,從分布規律上看,部分監測參數屬性近似服從正態分布,如黏度、溫度,說明當前狀態穩定,黏度和溫度近似服從對數正態分布。

圖6 1#機組在用油黏度概率圖擬合曲線

由圖5顯示的1#機組潤滑油黏度(40 ℃)、溫度分布直方圖可得潤滑油黏度(40 ℃)、溫度近似成正態分布,說明分布擬合方法能驗證潤滑油檢測數據的準確性。

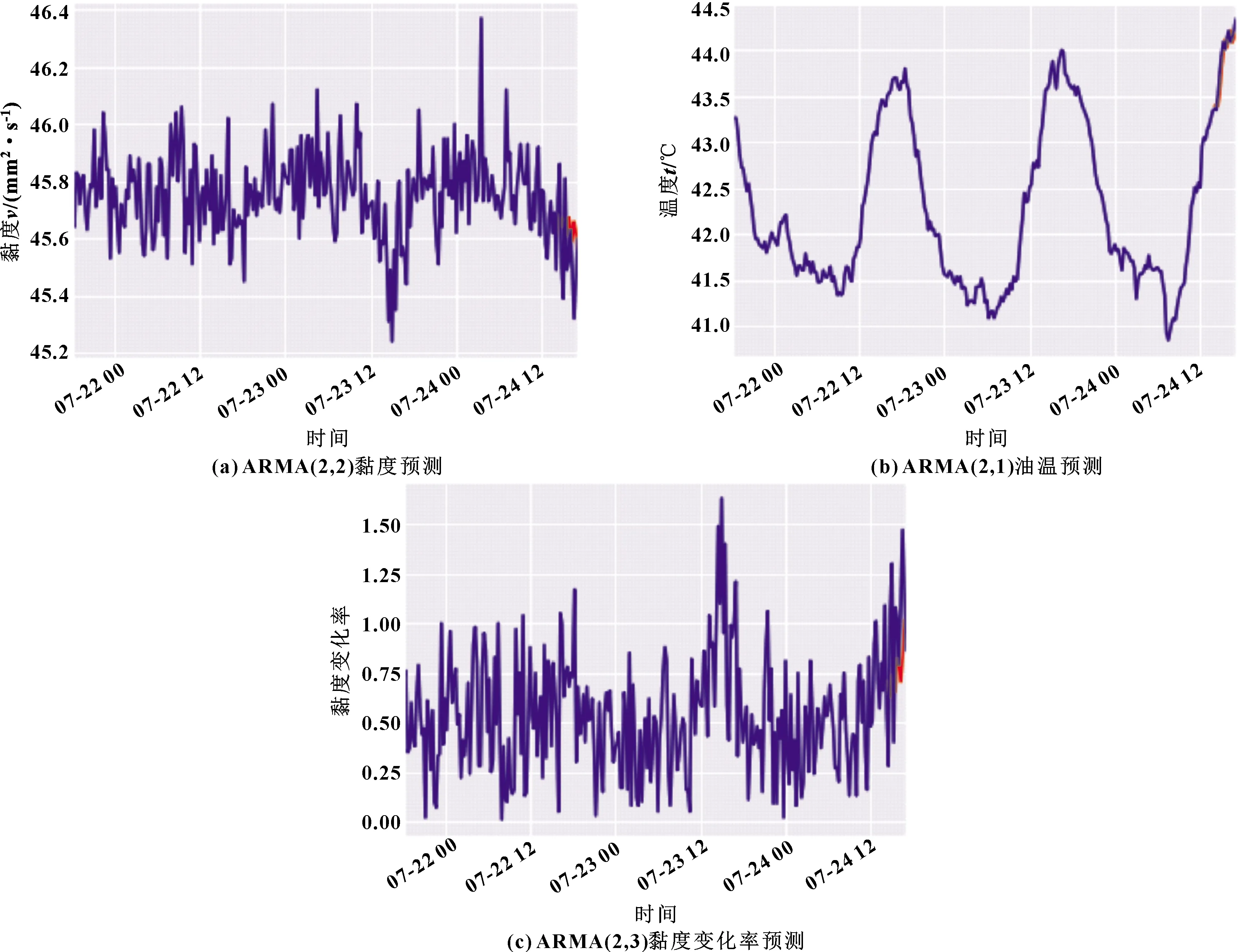

3.3 時間預測序列

根據ARMA模型和ARMA定階基本原則,各序列經ADF檢驗后的p值均小于0.05,滿足穩定條件。圖9所示分別是1#機組在用油黏度、溫度及黏度變化率通過ARMA(p,q)預測模型預測的結果,紅色部分為預測值。預測結果表明,潤滑系統主要屬性如黏度、溫度、黏度變化率均在正常范圍。

圖7 1#機組在用油黏度變化率概率圖擬合曲線

圖8 1#機組在用油油溫概率圖擬合曲線

圖9 基于ARMA(p,q)模型的1#機組在用油監測數據預測

4 預測結果驗證

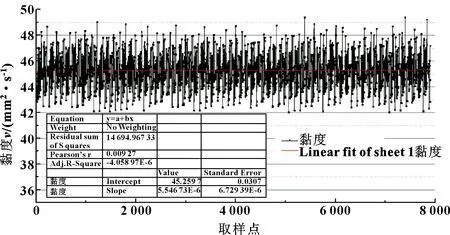

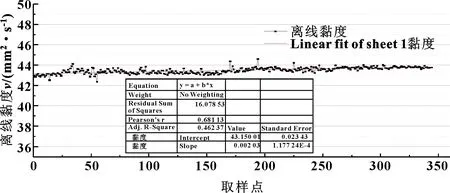

根據近萬個在線監測數據擬合分析表明,1#機組在用潤滑油黏度呈增加趨勢,如圖10所示。對比離線檢測數據(見圖11)可得在線監測黏度增加趨勢與離線監測黏度的變化規律一致。

圖10 在線黏度檢測結果

圖11 離線黏度檢測結果

綜上所述,基于ARMA模型能準確預測潤滑系統的剩余壽命。在線檢測數據準確、可靠,預測算法有一定的參考價值。

5 結論

介紹基于機電液一體化的油液在線安全監控與智能預警系統,可用于大型機組潤滑油的黏度、水分、污染度、介電常數等多信息的集成檢測,實現了監測系統油液狀態信息的采集處理和顯示、潤滑磨損狀態的診斷等功能。實際工程應用表明,該系統的在線油液監測數據(40 ℃黏度、水分、污染度)與離線油液檢測統計數據接近或處于大數據主分布范圍內。因此,在線監控與智能預警系統在線監測數據準確、可靠,可替代現場日常的離線檢測。

在線監控與智能預警系統能及時預警潤滑系統潛在的潤滑故障風險,在一定程度降低設備的維護成本和油品消耗,提升了石化企業設備潤滑運維管理質量。根據被監測設備的磨損狀態及其變化趨勢,可為設備管理人員制定停機維修計劃提供科學依據。