相控陣天線微流道液冷優化設計及性能研究

劉 涓, 蘇全永, 施 政, 薛顯謀

(北京遙感設備研究所, 北京 100854)

0 引 言

有源相控陣天線器件高度集中,工作溫度高,熱控設計一直是其關鍵技術之一。有源相控陣天線探測性能與收發(transmitting/receiving, T/R)組件的發射增益、接收增益、相位直接相關。對于有源相控陣天線而言,T/R組件的幅相特性和接收增益均受溫度的影響,因此熱控系統的設計直接關系到有源相控陣天線的探測性能。一方面需要將芯片溫度控制在正常范圍,以提高T/R組件的增益;另一方面需要使組成有源相控陣天線的成百上千個T/R組件工作處于相同的溫度條件下,從而保證T/R組件的相位一致。相控陣天線T/R組件的溫度均勻度一般要求為5 ℃以內。這個要求對大功率相控陣天線微流道液冷設計提出挑戰。

美國在研制有源相控陣(micro electromic radar array, MERA)雷達時,最早提出液冷方式解決陣面冷卻和溫控問題。大量試驗證明,液冷對相控陣天線熱控設計非常有效。近年來國外學者對微流道的流體特性進行了比較完善的研究,主要集中在微流道的傳熱特性、摩擦系數的影響、結構參數優化等方面,取得了顯著的成果。

國內對有源相控陣天線散熱研究起步較晚,在20世紀90年代有源相控陣天線開始進入研制階段。隨著天線功率日益增大,散熱問題越發突出,已成為制約相控陣天線性能的關鍵技術之一。目前王從思等人對相控陣天線熱控進行了深入研究,其對相控陣天線結構進行簡化處理,主要針對單組T/R和單個冷板熱控性能進行研究。束瑛在冷板微流道散熱理論和實驗兩方面取得了較大成果,研究了不同寬度矩形微流道換熱特性。

值得注意的是,國內外學者對相控陣天線整機熱控設計報道較少,更多的是對微流道、T/R組件或冷板等部件級熱控性能研究。為此,本文提出了相控陣天線整機熱控設計理念,重點研究微流道以及流速對相控陣天線整機散熱性能的影響。

1 理論基礎

相控陣天線水冷散熱模式屬于流固耦合問題,冷卻水是不可壓縮流體,其在流道內流動遵循質量守恒、動量守恒和能量守恒方程,這些數學描述中包含流體特性和傳熱能量關系,是求解流體力學的依據和基礎。

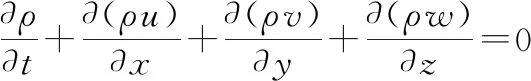

(1) 質量守恒方程

(1)

式中:為流體密度;、、分別流速在、、3個方向上的分量。

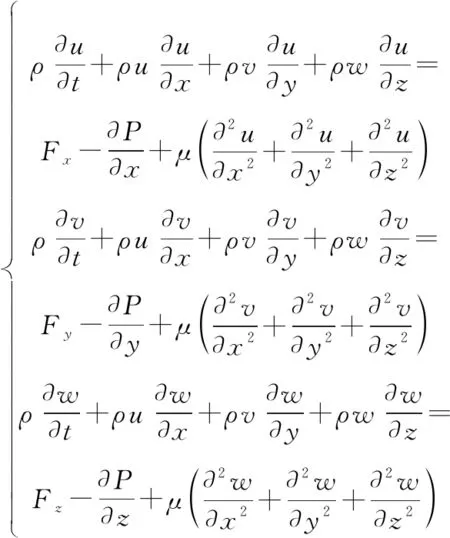

(2) 動量微分方程

動量微分方程,即Navier-Stokes方程,是以應力表示的粘性流體的運動方程,對任何粘性流體和任何運動狀態都是適用的。

(2)

式中:、、為體積力;為流體動力粘度;為流體微元體上的壓力。

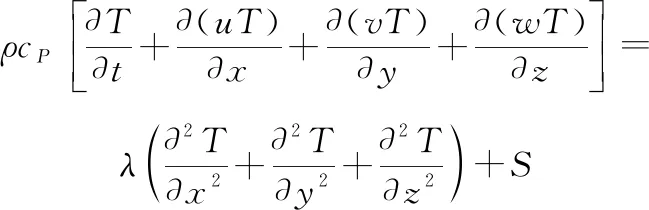

(3) 能量微分方程

流體的能量微分方程描述流體的溫度場,具體能量方程表達式如下:

(3)

式中:為流體的比熱容;為導熱系數;為內生成熱。

2 相控陣天線水冷設計

2.1 微流道設計

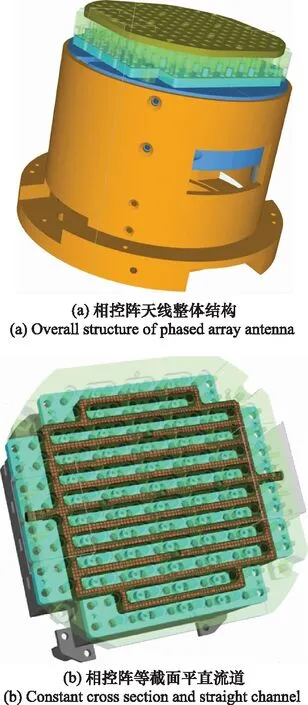

某相控陣天線具有128個通道,高功率狀態每通道為13 W,總功率為1 664 W,持續工作300 s,初始溫度為25 ℃,采用水冷方式工作,水流速度為3.5 L/min,冷板采用11個等截面平直流道設計,如圖1所示。

圖1 相控陣天線仿真模型

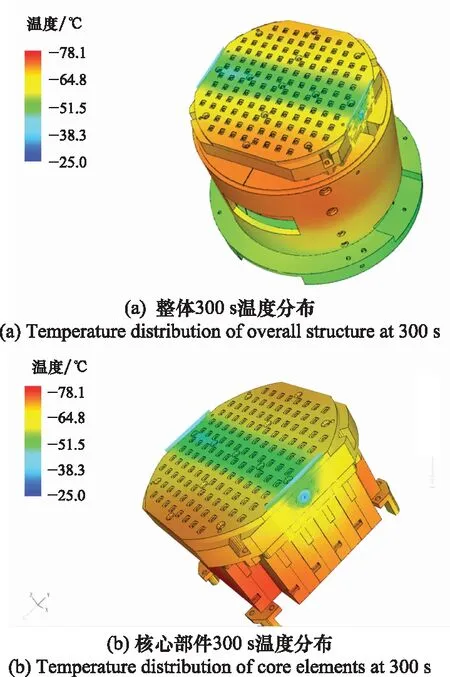

對相控陣天線溫度場進行熱仿真分析,給出不同時刻下冷板中心、T/R組件、進出水口等處溫度曲線,如圖2和圖3所示。

圖2 相控陣天線300 s溫度分布

圖3 相控陣天線溫升曲線

由圖2和圖3分析可知:

(1) 水冷狀態下,相控陣天線大功率工作300 s后,芯片最高溫度為78.1 ℃,在此溫度下,相控陣天線可以大功率長時間穩定工作;

(2) 冷板進口水溫為25 ℃,出口水溫達到30.7 ℃。從冷板300 s時刻溫度分布看,冷板中心溫度低,邊緣溫度高,冷卻效果不均勻。

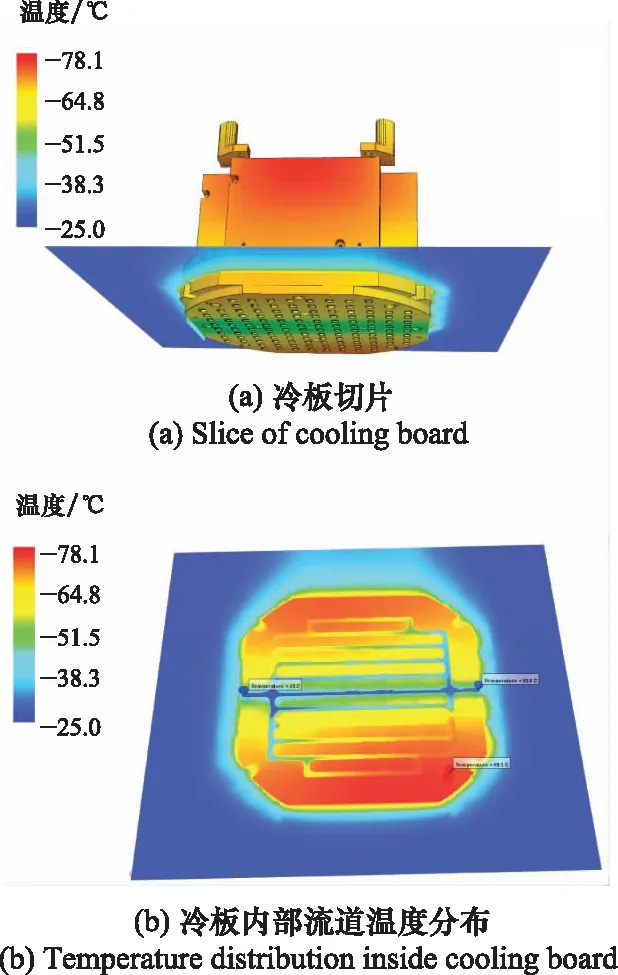

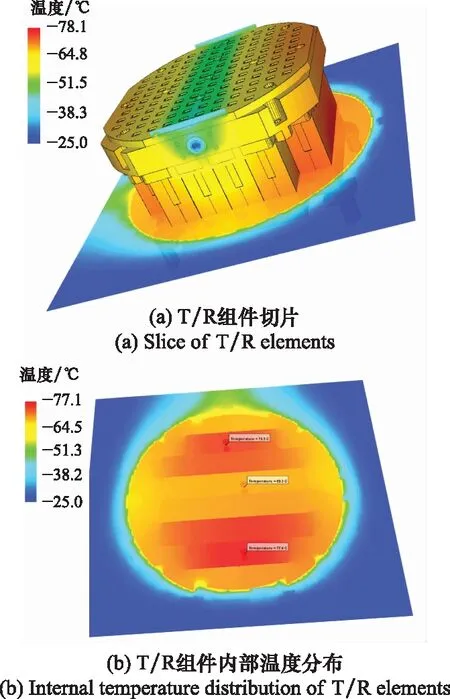

對冷板和T/R進行切片,如圖4和圖5所示。

圖4 冷板流道內部溫度分布

圖5 T/R切片溫度分布

由圖4和圖5分析可知:

(1) 由圖4冷板切片溫度分布看,冷板邊緣最高溫度為695 ℃,冷板中心溫度在47.8 ℃左右,相差21.7 ℃,冷板溫度分布不均勻;

(2) T/R切片中,芯片最高溫度為781 ℃, T/R溫差為83 ℃,引起T/R組件溫度分布不均勻的主要原因是冷板溫度分布不均;

(3) 從冷板水流分布看,中間流道的流阻最小,大部分的水從中間流道通過,邊緣流道起不到冷卻作用。需要對冷板的流道進行結構優化設計,提高冷板的冷卻效果,降低T/R溫差。

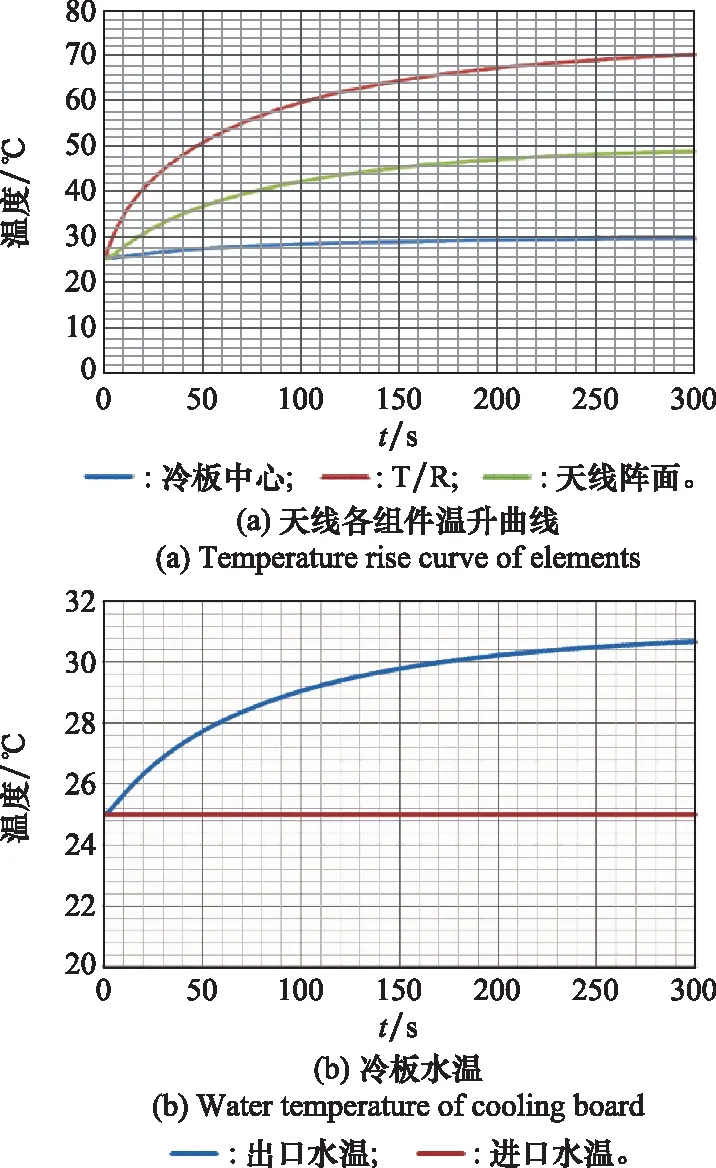

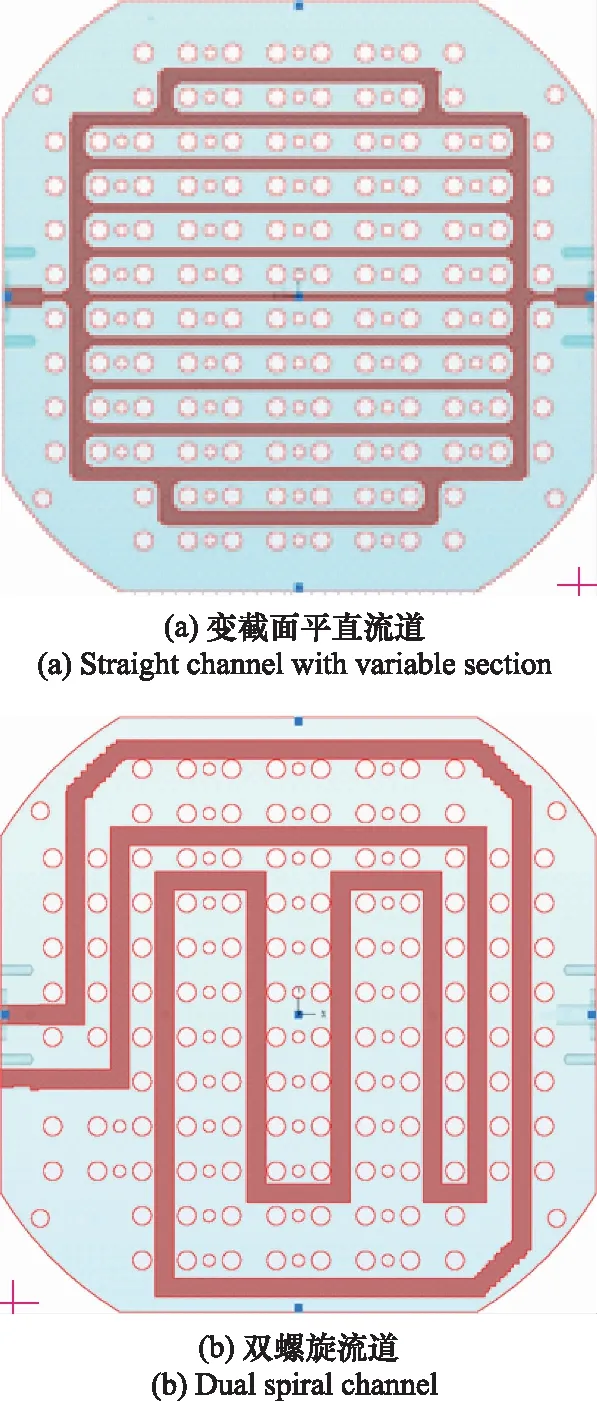

2.2 微流道優化設計

為了使冷板溫度分布均勻,提高冷板的冷卻和均溫效果,對流道提出了兩種結構優化設計。第一種設計是變截面平直流道。流道上下對稱,最邊緣流道截面面積歸一化為1,中心流道截面面積為05,由邊緣到中心,流道截面面積依次按比例縮小,如圖6(a)所示;第二種采用雙螺旋流道設計,如圖6(b)所示。相控陣天線以1 664 W和3.5 L/min冷卻水流量持續工作300 s,對以上兩種流道冷卻效果進行評估。

圖6 兩種流道優化結構

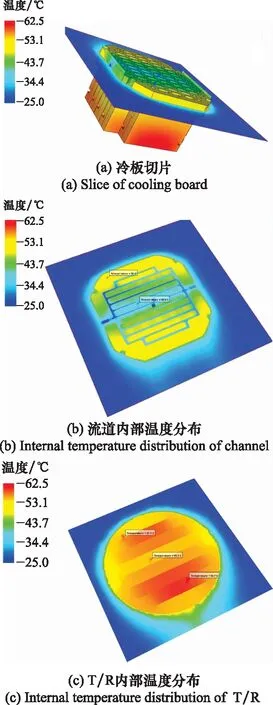

221 變截面平直流道

變截面平直流道相控陣天線芯片最高溫度為625℃,冷板溫度差為111℃,T/R溫度梯度差為52 ℃,如圖7所示。

圖7 變截面平直流道溫度分布

222 雙螺旋流道

雙螺旋流道相控陣天線芯片最高溫度為503 ℃,冷板溫度差為67 ℃,T/R溫度梯度差為4 ℃,如圖8所示。

圖8 雙螺旋流道溫度分布

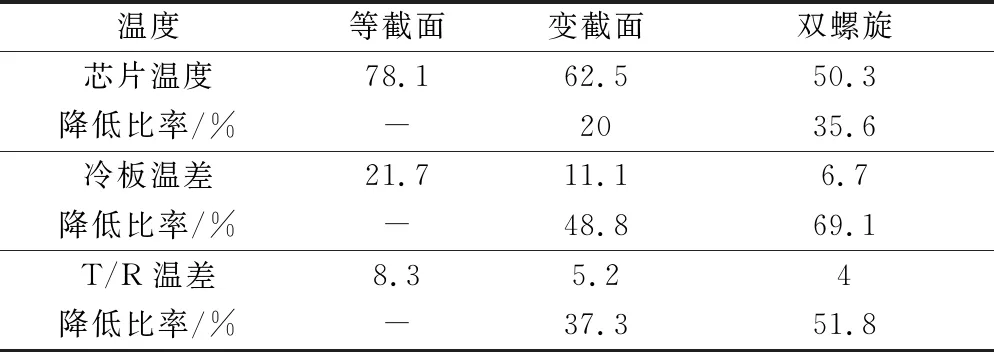

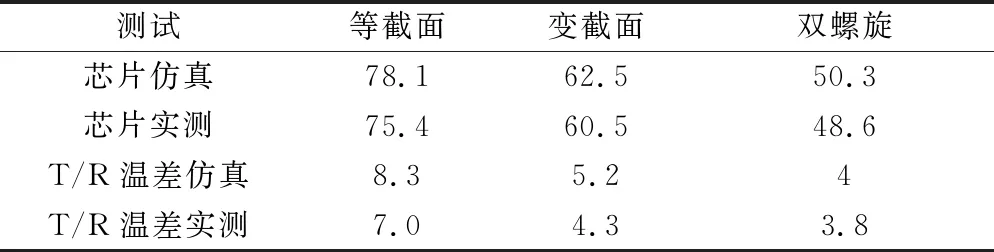

總結各流道溫度場仿真結果,如表1所示。

表1 不同流道溫度場仿真結果比較

由表1分析可知:

(1) 變截面平直流道與等截面平直流道相比,各流道流阻更均勻,冷卻效果有明顯提升,其中芯片最高溫度降低了20%,T/R溫差降低了37.3%;

(2) 3種流道中,雙螺旋結構流道冷卻效果最優,與等截面平直流道相比,不僅芯片最高溫度降低了35.6%,而且T/R溫差也降低了51.8%,溫度分布更均勻,芯片最高溫度更低;

(3) 如果增加雙螺旋流道螺旋圈數,冷板的溫度分布會更均勻。

3 水流速度的影響

3.1 流速對冷卻效果的影響

以雙螺旋流道冷板相控陣天線為研究對象,通過不斷增大水流速度,研究水流速度對相控陣天線冷卻效果的影響。隨著水流量逐漸增大,水流會由層流狀態過渡到湍流狀態,可根據冷板流道的雷諾數(Re)判斷水流動狀態。一般認為水臨界Re為2 000,理論上當Re<2 000時,管內流動是層流,否則為湍流。

雙螺旋流道橫截面為4 mm×4 mm的正方形,通過下面公式計算雙螺旋流道的雷諾數:

(4)

(5)

式中:為截面的水流平均速度;為等效直徑;為流道截面積;為流道截面流體與固體接觸的周長;為流體的運動粘度,水的運動粘度為0893 mm/s。

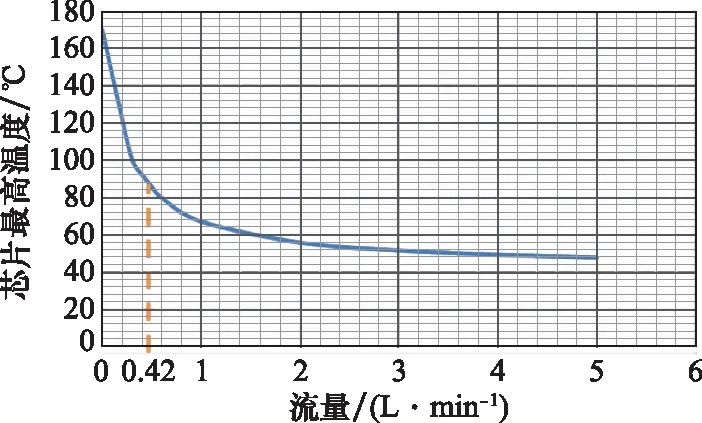

由此計算本文采用的雙螺旋流道,當流量達到042 L/min時,Re=2 000。理論上當水流量小于042 L/min時,水流狀態為層流,否則為湍流狀態。圖9給出相控陣天線芯片最高溫度隨冷卻水流量增大的變化曲線。

圖9 芯片最高溫度隨流量變化曲線

由圖9分析可知:

(1) 冷卻水處在湍流狀態時,其冷卻效果明顯優于層流狀態的冷卻效果;

(2) 當冷板水流已經達到湍流狀態時,再增加冷卻水流量,其冷卻效果改善不明顯。

3.2 流速對流道壓降的影響

流道進出水口的壓力損失由水在管內的摩擦阻力所引起的沿程壓力損失和由于流道彎折等引起的局部阻力損失組成。通常認為兩種損失互相獨立,單獨作用,因此沿程壓力損失和局部阻力損失可以疊加。即

=∑+∑

(6)

式中:為總壓力損失;為沿程壓力損失;為局部壓力損失。

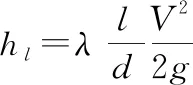

水在水平流道流動中的沿程壓力損失與流道長度,流道直徑、流速的關系式為

(7)

式中:為重力加速度;為沿程阻力系數,是Re和流道粗糙度Δ的函數,對于光滑壁面流道可以采用卡門—普朗特阻力系數公式計算:

(8)

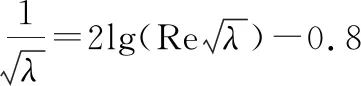

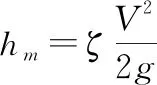

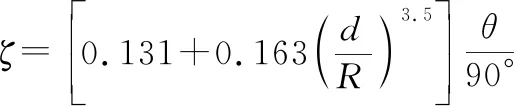

水在流道流動過程中,會被迫改變流動方向,從而干擾了流體的正常運動,產生撞擊、分離脫流、漩渦等現象,帶來了附加阻力,即局部阻力損失,通常將局部阻力損失表示為

(9)

式中:為流道轉向的局部阻力損失系數,可由下面經驗公式計算:

(10)

式中:為流道中線的曲率半徑;為流道的轉彎角度。

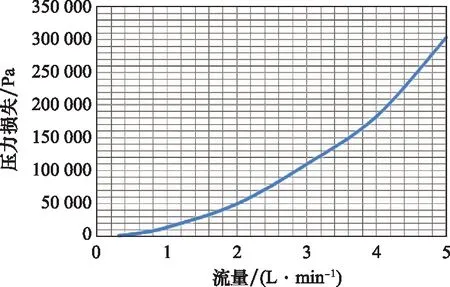

據此計算了雙螺旋流道進出口壓力損失隨流量變化的曲線,如圖10所示。

圖10 雙螺旋流道進出口壓力損失隨流量變化曲線

由此可見,隨著流量的增加,冷板進出水口的壓力損失也會增大,相應的能量損失也會明顯增加。

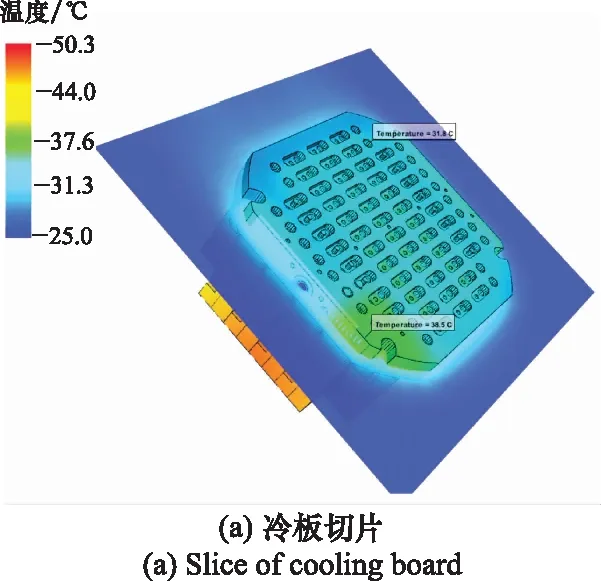

4 測試驗證

對微流道相控陣天線進行了滿功率性能測試,入口水溫恒定25 ℃,天線上安裝了測溫熱電偶,監測溫度響應,3種微流道相控陣天線溫度測試結果如表2所示。

表2 3種微流道相控陣天線測試結果

由表2測試結果分析可知:

(1) 從3種微流道實測溫度看,雙螺旋微流道冷卻效果最優,與仿真結論一致,證明雙螺旋流道優化設計行之有效;

(2) 本文采用的仿真模型與真實天線結構一致,螺紋孔、倒角等細節均未簡化處理,其中雙螺旋微流道芯片仿真最高溫度為50.3 ℃,實測為48.6 ℃,T/R溫差仿真為4 ℃,實測為3.8 ℃。由此可知,芯片仿真誤差為3.50%,T/R仿真誤差為5.26%,仿真精度較高。

針對實測結果低于仿真結果的現象,首先仔細檢查了仿真模型和材料參數,確認了仿真結果合理可信。其次,對實測環節進行復查,發現有兩點原因會造成實測結果偏低:一方面高功率測試時,天線陣面溫度較高,會向周圍空氣熱輻射和熱對流,造成部分能量損失;另一方面測溫熱電偶與測溫點通過膠粘在一起,兩者之間存在接觸熱阻,也會導致實測溫度偏低。最后,為相控陣天線后續熱性能測試,提出改進措施:

(1) 采用隔熱棉將相控陣天線嚴密包裹,減少其向周圍空氣熱輻射和熱對流散熱損失;

(2) 測溫熱電偶盡量采用焊接方式與測溫點連接,以降低接觸熱阻對測溫精度的影響。

5 結 論

針對等截面平直流道有源相控陣天線液冷不均勻、T/R組件溫差大的突出問題,提出了變截面平直流道和雙螺旋流道兩種優化方案。經過仿真和實測驗證,雙螺旋流道在控制芯片結溫和T/R組件溫差兩方面確有明顯優勢。此外,量化給出了流速對相控陣天線液冷效果和壓降損失的影響,結果表明水流處于湍流狀態液冷效果明顯優于層流狀態,但當水流已經達到湍流時,再增大水流流速,液冷效果提升不明顯,反而會明顯增加流道的能量損失。本文為相控陣天線液冷設計提供了設計思路,未來通過合理化的微流道設計,能夠有效緩解大功率有源相控陣天線熱控的迫切需求。