基于有限元計算的碳纖維性能分析模型設計與仿真

周榮亞,徐艷華

(陜西鐵路工程職業技術學院,陜西 渭南 714000)

碳/碳復合材料是20 世紀60 年代中期出現的一種新型復合材料,近年來與之相關的研究和應用受到了世界各國的普遍重視[1-3]。該材料具有其他復合材料無法比擬的高比強度、比模量、熱膨脹系數低、耐高溫、耐熱沖擊等優異性能,所以在航空航天領域得到了廣泛應用。碳纖維預成型是碳/碳復合材料成型的基礎,但傳統的二維碳布鋪層技術、多維編織技術、針刺技術等預制體成型技術方法已無法滿足當前的需求[4-5]。因此,該文提出了一種基于有限元分析的碳纖維預制體性能的評估方法。該方法基于有限元思想對水射流和碳布分別建立有限元模型,然后利用射流穿刺的碳纖維預制體成型方法得到碳纖維預制體,同時評估產品性能。該方案可以降低碳纖維預制體成型工藝的成本,減小成型過程中對基體以及纖維的損傷。

1 理論基礎

在層疊碳布進行射流穿刺的過程中,水射流會對層疊碳布產生一定大小的作用力并使層疊碳布孔隙產生應力變形。碳布孔隙變形后的形狀對于能否使混合在水中的碳纖維保留在層疊碳布孔隙中,從而起到增強碳布縱向強度的效果有較大影響。所以,研究水射流對層疊碳布的作用力及應力變形是較為重要的[6-7]。

1.1 有限元分析

在研究過程中,由于水射流會對碳布進行沖擊,因此需要考慮流體力學中的有限元分析方法。有限元(FEA)是一種利用數學計算對真實物理系統進行模擬的數學方法,通過將真實的物理系統劃分為多個簡單卻相互作用的元素,使用有限數量的單元去逼近真實物理系統[8]。

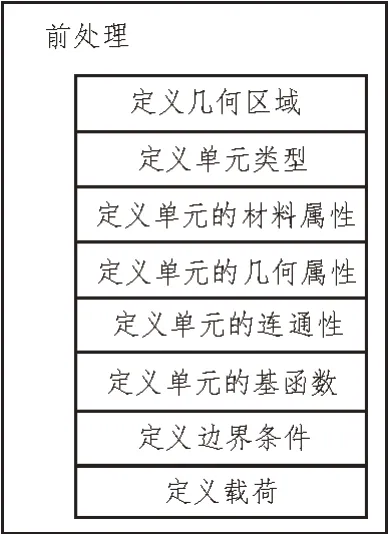

有限元分析方法主要分為3 個步驟:前處理、總裝求解和后處理[9]。其中,前處理是有限元分析的首要步驟,其根據所要解決的實際問題,從圖1 所示的幾個方面來定義和求解模型。

圖1 有限元分析的前處理模型

前處理的關鍵是要結合實際的物理過程,進行數學建模[10]。對于水射流,其基本結構可以分為初始段、過渡段和主體段。

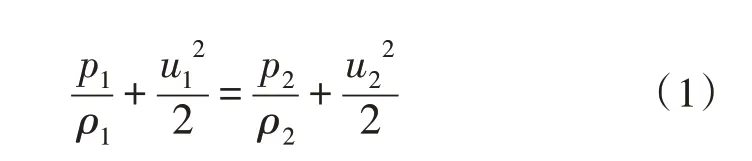

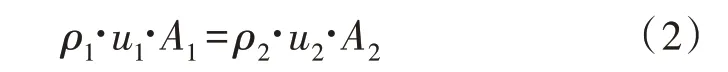

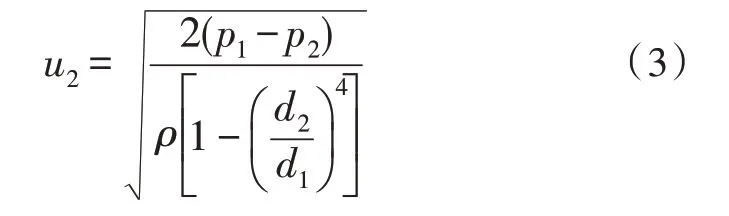

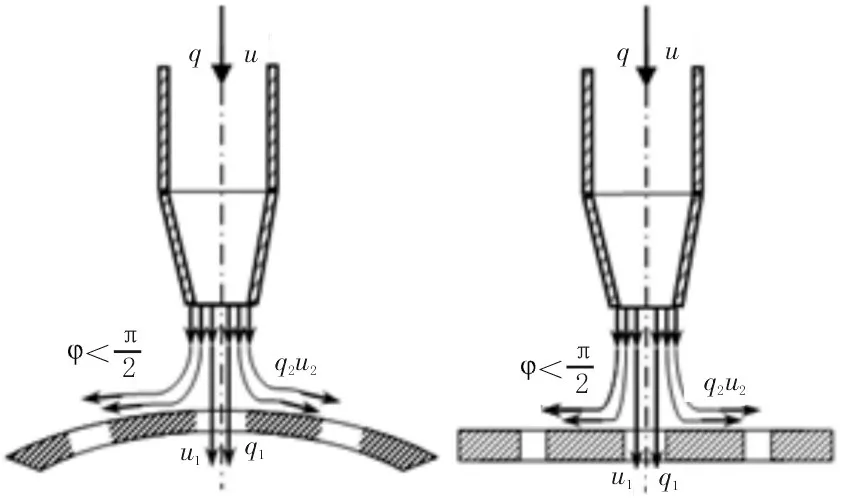

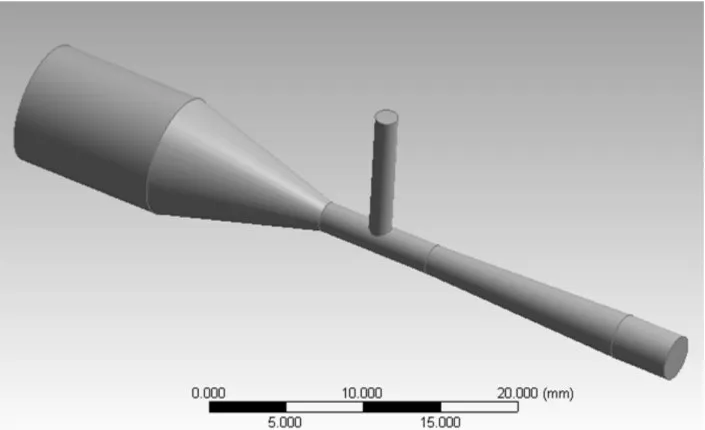

根據流體力學原理,分別在噴嘴入口與噴嘴出口截面處取兩點并忽略之間的高度差應用伯努利方程,則:

其中,p1、p2分別是噴嘴入口及出口兩截面靜壓,u1、u2分別是噴嘴入口及出口兩截面平均速度。對于不可壓縮流體,在兩點之間應用連續方程,則:

此外,文中所采用的噴嘴內流道結構為圓管形狀。假設有兩截面流體密度相同,即ρ=ρ1=ρ2。由伯努利方程及連續方程可得:

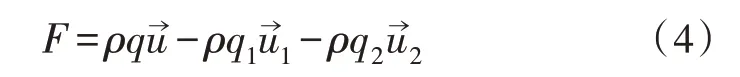

高壓水射流對層疊碳布進行穿刺時,一部分射流經由碳布孔隙流出,使射流速度大小發生變化但方向不變;另一部分會作用在碳布表面,使得射流原有的速度大小與方向均發生變化,射流的動量也發生變化,且會失去一部分能量以打擊力的形式作用在碳布表面上。根據能量守恒定律,則:

式中,φ為沖擊碳布后射流變化的角度。這樣即可得到水射流沖擊碳布的物理模型,如圖2 所示。

圖2 射流沖擊碳布的物理模型

1.2 計算機建模

1.2.1 水射流噴頭的有限元模型

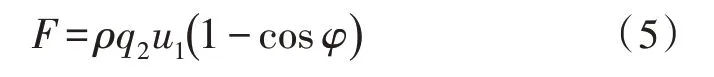

為了使用有限元分析法模擬圖2 中水射流對碳布的沖擊,該文使用CFD 有限元分析軟件Fluent 對產生水射流的噴頭內流場進行流體仿真,并對問題作如下簡化和假設:1)不考慮混合射流與管道之間的能量交換;2)將碳纖維某一時刻的狀態等同為水流流線,忽略碳纖維對水流的作用;3)不考慮碳纖維之間的相互作用關系;4)碳纖維是均質的,即其密度相同。

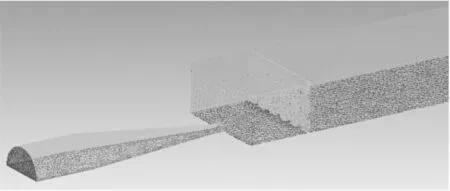

在網格劃分時,需要在控制網格數量的同時保證邊界層網格質量,使計算更容易收斂,該文選用Fluent中的結構化網格劃分方法。網格數量為450 000 個,在邊界條件設置上,計算模型選擇湍流模型,工作介質為液態水。最終得到水射流噴頭的有限元模型,如圖3 所示。

本文以太湖平原河網區常熟市為例,研究了農田排水滲濾溝道生態系統設計,并通過稻田積水、滲濾溝道、傳統排水等不同情形下對TN、TP、NO3-N、NH4-N的攔截與去除效果進行了對比試驗研究。研究結果可為農田徑流污染防治、排水溝渠生態設計等提供重要參考。

圖3 水射流噴頭的有限元模型

1.2.2 碳布的有限元模型

為了評估在射流穿刺過程中碳布的狀態變化特性,基于TexGen 軟件建立了碳布的有限元幾何模型。其用于進行層疊碳布射流穿刺分析,從而得出水射流與層疊碳布之間的相互作用機制。

碳布有限元模型的建立過程如下:首先定義碳布規格大小,即包含經緯紗線的數量、紗線間隔、紗線寬度、紗線厚度。默認情況下經向與緯向紗線間隔相同,經紗和緯紗寬度也相同。通過設置經紗與緯紗的交織次序,便可得到具有不同織物組織結構的碳布。然后,設置紗線截面形狀及選擇紗線路徑。最終設置紗線的各種性能指標,例如纖維密度、直徑、紗線密度、紗線纖維數、楊氏模量和泊松比等。

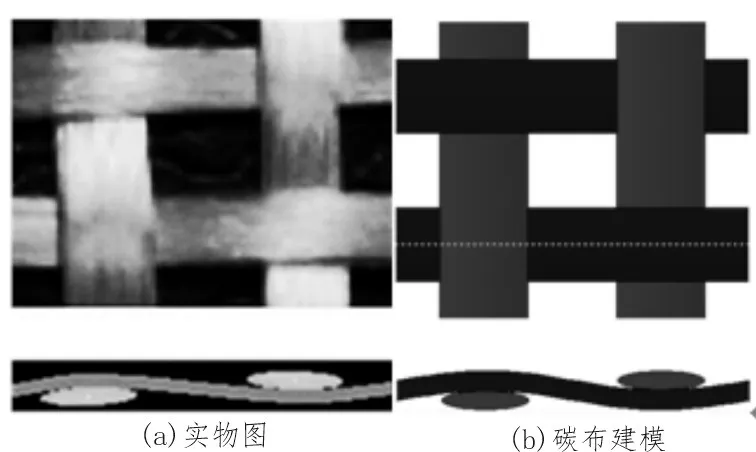

利用TexGen 軟件建立的平紋碳布單元的有限元模型,如圖4 所示。從圖中能夠看出,該文建立的模型不僅與圖4 平紋碳布單元實物圖較為接近,還考慮了紗線之間的交織次序對紗線和織物的性能、形態影響。由此,能夠進一步對影響織物的力學性能、滲透性和傳熱性等指標進行模擬仿真。

圖4 TexGen中的碳布有限元建模結果

2 方法實現

2.1 實驗設計

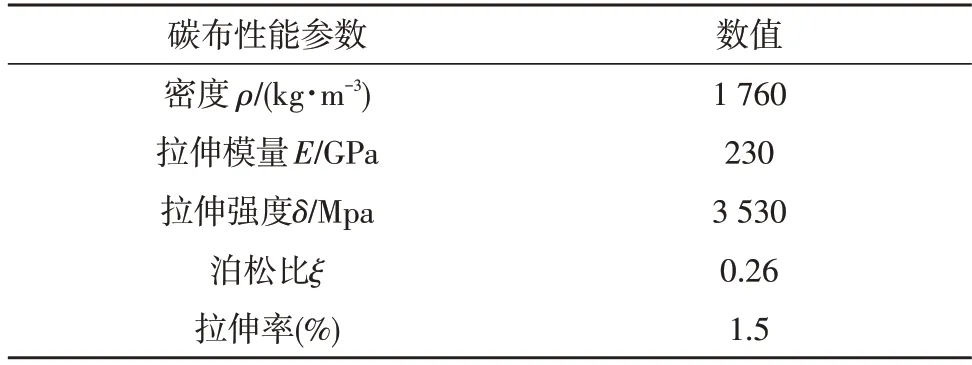

該文基于Fluent 軟件和TexGen 軟件分別建立了水射流與碳布的有限元模型。為了評估水射流對于碳布的穿刺效果,采用單向流固耦合分析法進行仿真。先基于水射流的κ-ε湍流模型對水射流進行流體仿真分析;然后,基于碳布的平紋織物組織模型,將射流流場分析計算的結果作為添加載荷傳遞給碳布做靜力學分析;最終,分析層疊碳布的應變大小及變形情況。整個過程基于有限元分析思想,表1給出了射流流場的尺寸參數,表2 給出了碳布的性能參數[11-13]。

表1 層疊碳布射流流場尺寸參數

表2 碳布性能參數

為了保證模型計算結果的精確性,必須對模型實體進行高質量的網格劃分。利用Ansys 前處理網格劃分軟件ICEM,采用非結構網格劃分射流流場區域[14-16]。首先將全局最大網格尺寸大小設為0.5 mm;隨后對層疊碳布局部進行網格細化,并將網格尺寸大小設為0.2 mm。網格劃分結束后,網格單元總數為360 000 個,網格節點總數為7 萬個,網格質量的歸一化指標均在0.3 以上。其劃分結果如圖5 所示。

圖5 射流流體域網格劃分

2.2 仿真結果

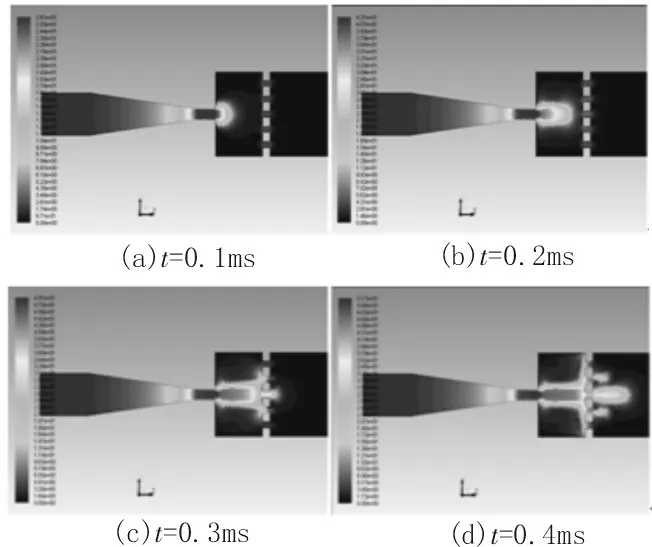

對碳布射流穿刺進行仿真,得到不同時刻的流場速度云圖如圖6 所示。由不同時刻速度云圖能夠看出,射流撞擊速度流場可大致分為4 個階段。

圖6 不同時刻的射流穿刺速度云圖

1)在t=0.1 ms 時,射流在噴嘴收縮段內。隨著直徑的不斷減小,射流壓力逐漸降低,射流速度逐漸提高,在噴頭內實現了射流壓力能向動能的轉化。最終在噴嘴出口處速度達到最大,為53.4 m/s,與理論計算結果vt≈44.77=54.83 m/s 近似。

2)在t=0.2 ms 時,射流由噴口噴射到空氣中,在射流中心(速度核心區)速度衰減趨勢不明顯,與噴嘴出口速度相差較小。但在射流的外邊界上,射流與周圍空氣相互作用產生質量與動量的交換。隨著靶距的增大,射流中心速度有所降低,射流與空氣進行質量及動量交換的劇烈程度逐漸增大,且射流徑向速度的擴散也逐漸加劇。

3)在t=0.3 ms 時,射流中心穿刺到層疊碳布孔隙處,大部分射流由碳布孔隙流出。其中一部分射流改變速度方向沿碳布縱向流動,并通過經紗與緯紗交接處周圍的孔隙進行橫向流動。

4)在t=0.4 ms 時,部分射流由碳布孔隙流出,水流流出速度遠小于射流初始速度。并繼續與周圍空氣介質進行質量和動量的交換,且射流動能進一步減小。

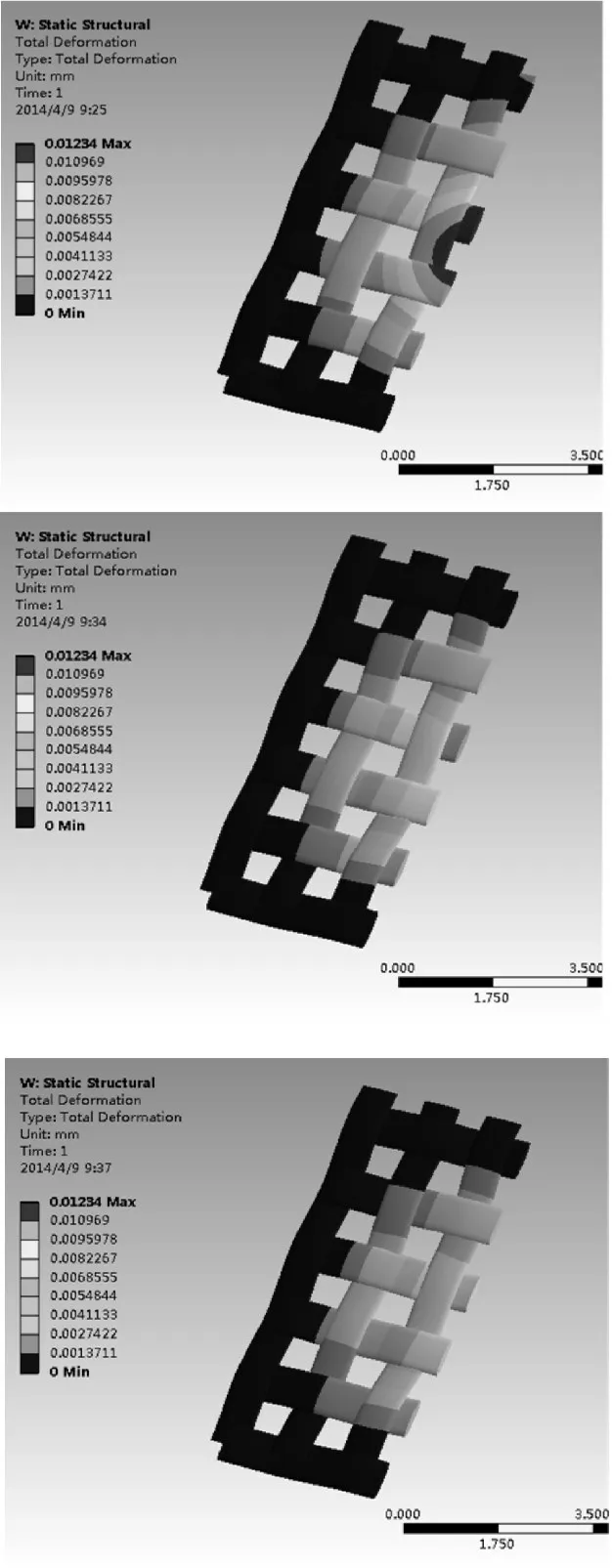

射流穿刺流場的仿真計算完成后,將射流穿刺對碳布表面的撞擊力作為添加載荷導入到碳布靜力學分析中,并在碳布邊緣添加固定約束。經過靜力學仿真計算,得到的碳布應變云圖如圖7 所示。

圖7 三層碳布應變云圖

根據圖7 所示仿真結果,第一層碳布最大變形為12.34 μm;第二層碳布最大變形為10.97 μm;第三層碳布最大變形為9.60 μm。從上往下,變形量呈逐漸減小趨勢。可以看出,射流速度逐層遞減,射流打擊力逐層減弱,碳布變形和夾角也逐漸減小。因此,引起碳布經緯紗產生橫向滑移的橫向拉伸力也有所減弱。最終導致碳布由第一層往下層碳布孔隙變形逐漸減小,這樣會在層疊碳布縱向產生一個倒圓錐形孔隙。從而有利于使混合在射流中的碳纖維保留在層疊碳布內部,提高層疊碳布的縱向強度,射流穿刺仿真結果與碳布受力及變形理論分析相吻合。

3 結束語

該文對射流穿刺層疊碳布的相關機理進行了研究,同時基于有限元分析的思想結合計算機進行仿真實驗,仿真結果與碳布的受力形變理論相符。此方法的射流工作介質為水,在成型過程中對碳布基體為柔性沖擊,取代了傳統針刺預制體成型方法中金屬刺針對碳布的剛性沖擊。在降低生產成本的同時,還能降低成型過程中對基體碳布以及增強碳纖維的損傷,具有一定的推廣價值。