分離用非織造濾材過濾性能及測試研究

王士勇 張 茹 吳 芳

(1.上海化工研究院有限公司;2.復旦大學環境科學與工程系;3.安徽瑞祥安全環保咨詢有限公司;4.全國石油和化工行業過濾與分離工程研究中心)

科學與技術的不斷進步,推動了現代工業的高速發展,但同時大氣污染、水污染及資源貧化等問題也逐漸凸顯。 尤其是近幾年來,霧霾頻發、水體質量惡化及土壤污染嚴重等問題已成為人民安居生活、經濟協調發展、社會和諧進步的困擾。 如何有效地保護生態、治理環境,實施水、土、氣的環境綜合治理,已成為急需解決的問題。

過濾分離是生態治理與環境工程中所依賴的必要技術手段,用來實現過程的分離凈化與污染物減量或去除。 濾材作為過濾設備的“心臟”,在過濾分離過程中備受重視。 非織造濾材是由定向或隨機排列的纖維通過摩擦、抱合及粘合等方法或這些方法的組合制造而成的非剛性片狀纖網或絮墊新型過濾材料。 與傳統的織造濾材相比,非織造濾材具有特有的孔隙三維立體流道結構,流動阻力低、過濾效率高,加之其原料來源廣、成本低、易加工及好成型等特質,近年來非織造濾材異軍突起,尤其是在煙氣除塵、霧霾治理及空氣凈化等環境治理領域中的氣固分離上應用十分廣泛[1~3]。

采用非織造濾材進行氣固分離, 其過程機理較為復雜,包括慣性、碰撞、攔截、擴散效應、靜電及重力等綜合作用,其處理能力、過程阻力、截留效果及使用壽命等應用效果不僅與工況有關,還與濾材的結構特性(如纖維的直徑和形狀、濾材的孔徑大小及其分布、孔隙率及厚度等)直接相關。目前,非織造濾材的實際應用效果很難通過計算、模擬等手段進行準確地預測和設計, 還需要根據經驗并輔以必要的測試和試驗,科學地選擇。

相對于非織造濾材的廣泛應用,其測試表征方法、標準建設等相對滯后。 關于非織造濾材相關的標準,國際上有ISO 9073-1~18《非織造布試驗方法》系列標準;國內有GB/T 24218《紡織品 非織造布試驗方法》 系列標準, 紡織行業有FZ/T 6003~6020《非織造布試驗方法》系列標準。 上述這些標準主要包含了對非織造濾材單位面積質量、厚度、斷裂強度、伸長率、滲水性及吸收性等的測試方法,而對于應用過程中最受關注的過濾性能卻未有提及。 關于氣固分離濾材過濾性能相關的標準,國外雖然有BS EN 779—2012標準[4]和ISO/TS 21220—2009標準[5];國內也有GB/T 6165—2008《高效空氣過濾器性能試驗方法效率和阻力》標準[6],但這些都僅針對暖通的通風凈化過濾器, 而對氣固分離濾材測試和應用參照意義有限,國內的JB/T 13511—2018《分離機械用柔性非織造過濾介質過濾性能測試方法》標準,針對液固和氣固分離用非織造濾材的過濾性能提出了較系統的測試方法[7]。 本研究中參照JB/T 13511—2018進行非織造濾材相關過濾性能的測試,系統地針對芳綸、 玻纖和PPS 3種氣固分離用針刺非織造濾材進行了透氣性能和孔徑及其分布、過濾效率、納污性能、計重效率以及再生性能等測試,并考察這些測試方法的適用性,為非織造濾材的研究、生產、選擇及應用等提供有益的參考依據。

1 試驗材料及儀器設備

1.1 試驗材料

本研究中選擇了3種高溫針刺氣固分離用的非織造濾材,其基本性能參數見表1。

表1 試驗用3種非織造濾材基本性能參數

1.2 試驗儀器設備

筆者對3種非織造濾材的透氣性能、 孔徑及其分布、過濾效率、容塵量、計重效率以及再生性能等過濾性能進行測試,采用的試驗儀器設備分別為:YG (B)461E織物透氣性能測定儀、 德國PSM-165孔徑測試儀、ZH濾料性過濾效率測試儀及G505濾料性能測試儀等。

2 試驗結果及討論

2.1 非織造濾材透氣性能的測試

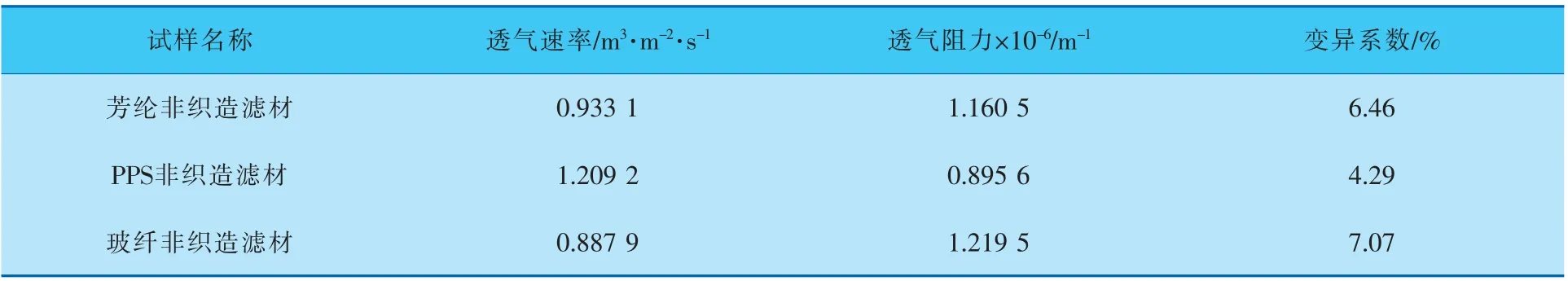

在本研究中采用YG(B)461E織物透氣性能測定儀對3種濾材進行了透氣性能的測試。 測試壓降為200 Pa,溫度為28 ℃,測試面積為0.002 m2,選取10個試樣進行單次測試,取平均值,透氣性能測試結果見表2。

表2 3種非織造濾材透氣性能測試結果

2.2 非織造濾材孔徑及其分布的測試

非織造濾材的結構將直接影響其分離過程中的過濾性能,其中,孔徑及其分布是重要的結構參數之一,用于指導過濾材料的初選。 對于有一定厚度的多孔材料的孔徑測試,可采用直接的圖像法[8],間接的鼓泡法、氣體流量法和模擬計算法[9]。相比較而言,氣體流量間接測試法得到的結果更為可靠和全面,本研究中采用氣體流量法對3種濾材的孔徑及其分布進行了測試。

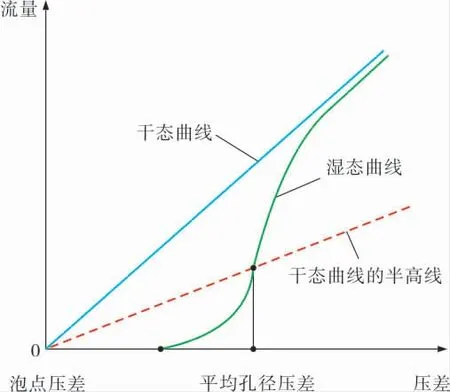

氣體流量法測定孔徑過程是使潔凈氣體分別通過干態和浸潤的多孔過濾材料,測得氣體流量與壓差的關系,獲得氣體流量與壓差的干態和濕態曲線(圖1)[10],以計算孔徑及其分布。

圖1 氣體流量法測試干濕曲線

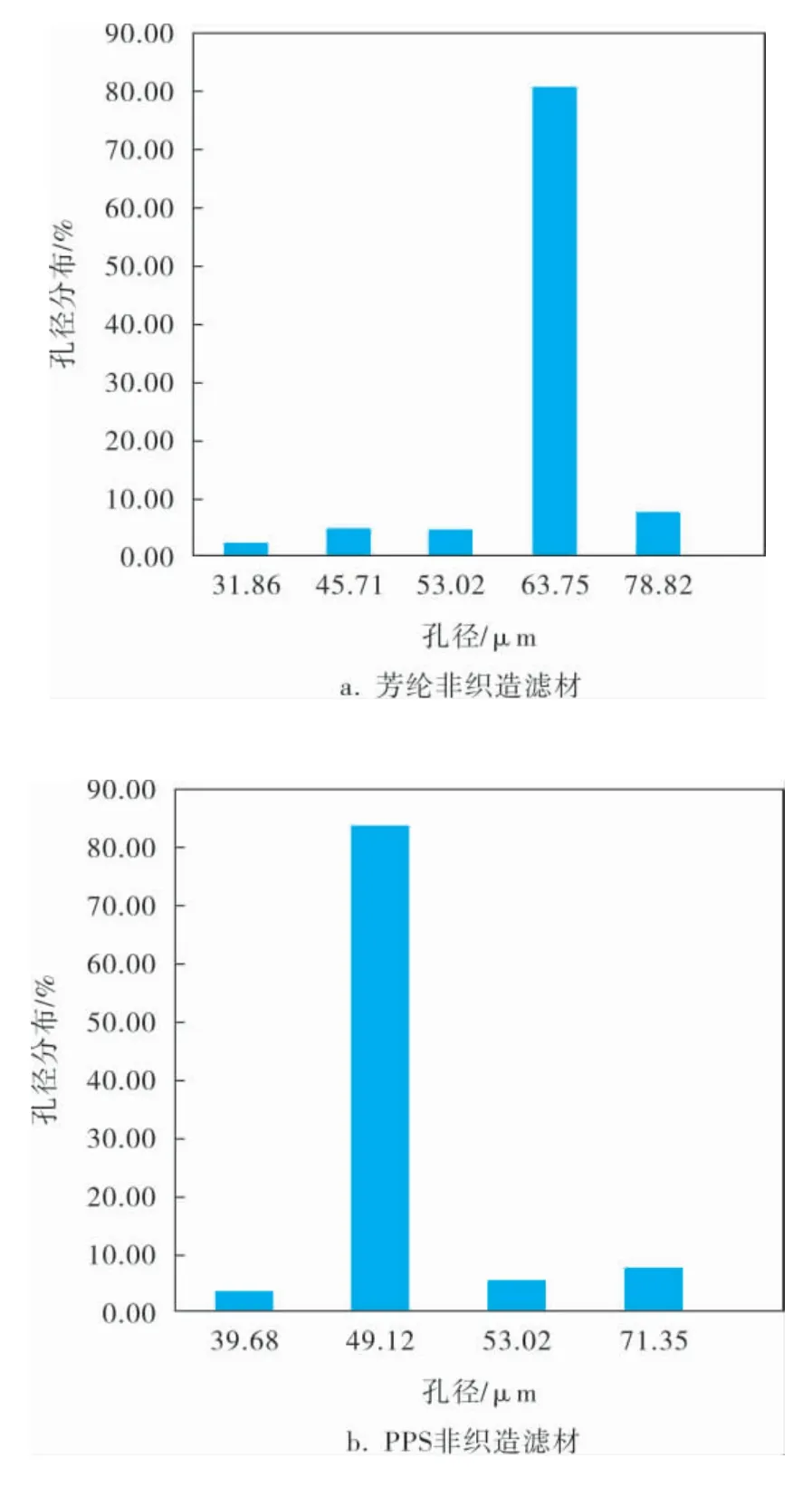

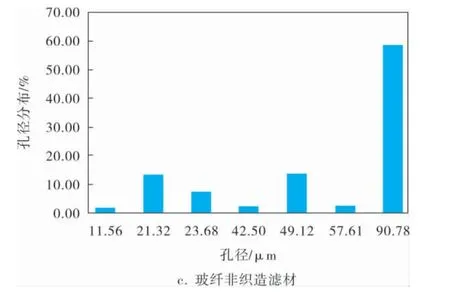

根據JB/T 13511—2018和ASTMF 316—1986[11]標準的測試原理,將多孔過濾材料放在具有良好潤濕性的液體中充分浸潤,用潔凈壓縮氣體把液體從測試試樣微孔中吹出,孔徑最大處的液體會先被壓縮氣體吹出, 測定第1個氣泡出現時的壓差可以計算最大孔徑,通過1/2干態曲線與濕態曲線交點處的壓差可以計算出平均孔徑,測定多組干、濕態條件下氣體流量與壓差的數據,即可以求出孔徑分布[12~14]。 測試中采用了與濾材潤濕性好的Topor浸潤液(表面張力為16 mN/m),以保證在較低的壓力下可打開小孔,孔徑及其分布測試結果如圖2所示。

圖2 3種非織造濾材孔徑及其分布測試結果

對比3種濾材的測試結果,玻纖非織造濾材的最大孔徑最大,為90.78 μm,芳綸非織造濾材最大孔徑為78.82 μm,PPS 非織造濾材最大孔徑為71.35 μm。芳綸非織造濾材和PPS非織造濾材的孔徑分布較集中,80%左右的孔徑分布在63.75 μm和49.12 μm左右, 而玻纖非織造濾材孔徑分布較分散,但仍有59.56%的孔徑分布在90.78 μm左右,相比較PPS非織造濾材的平均孔徑最小。

2.3 非織造濾材過濾效率的測定

過濾效率是描述濾材過濾性能的重要指標之一, 反映了濾材攔截流體中固體顆粒的能力。氣固分離濾材的過濾效率是在規定的風量和壓降條件下,使具有一定濃度、規定粒徑范圍的氣溶膠通過濾材試樣,測試濾材上下游的不同粒徑顆粒的數量,計算濾材對不同粒徑顆粒的過濾效率[15]。

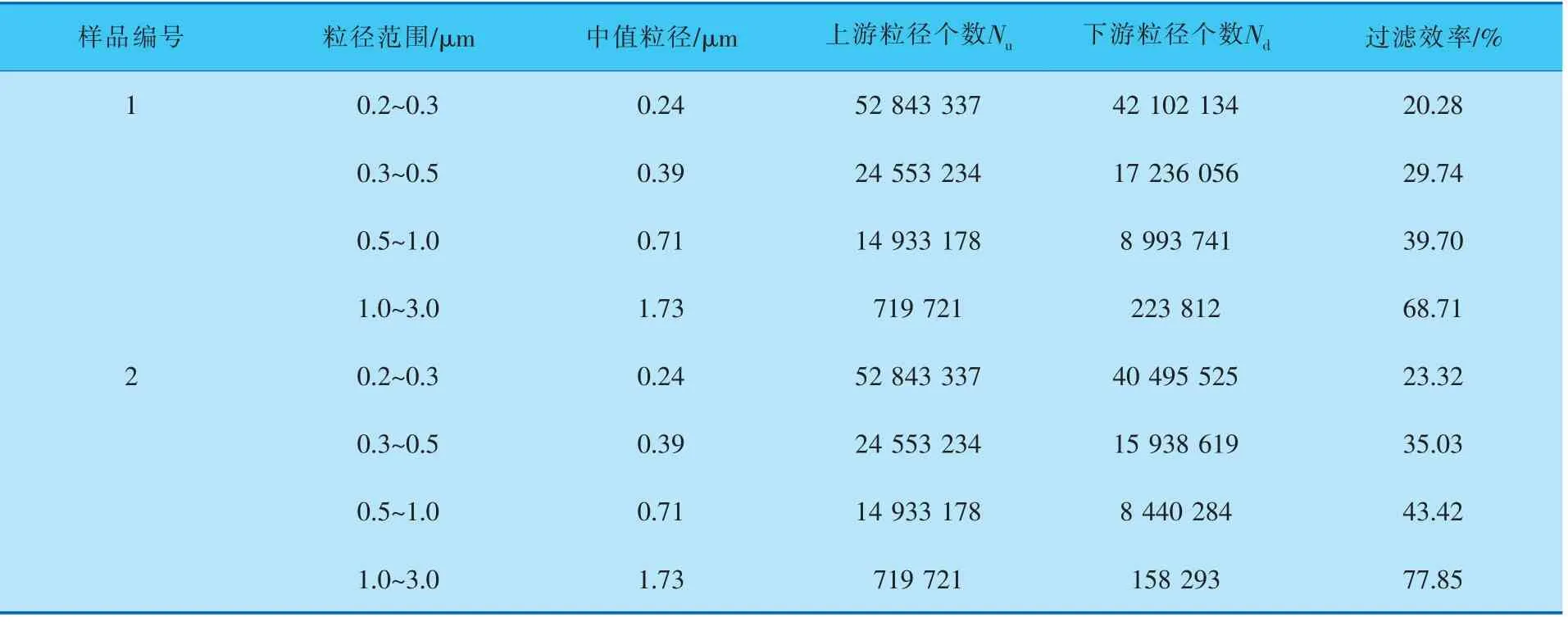

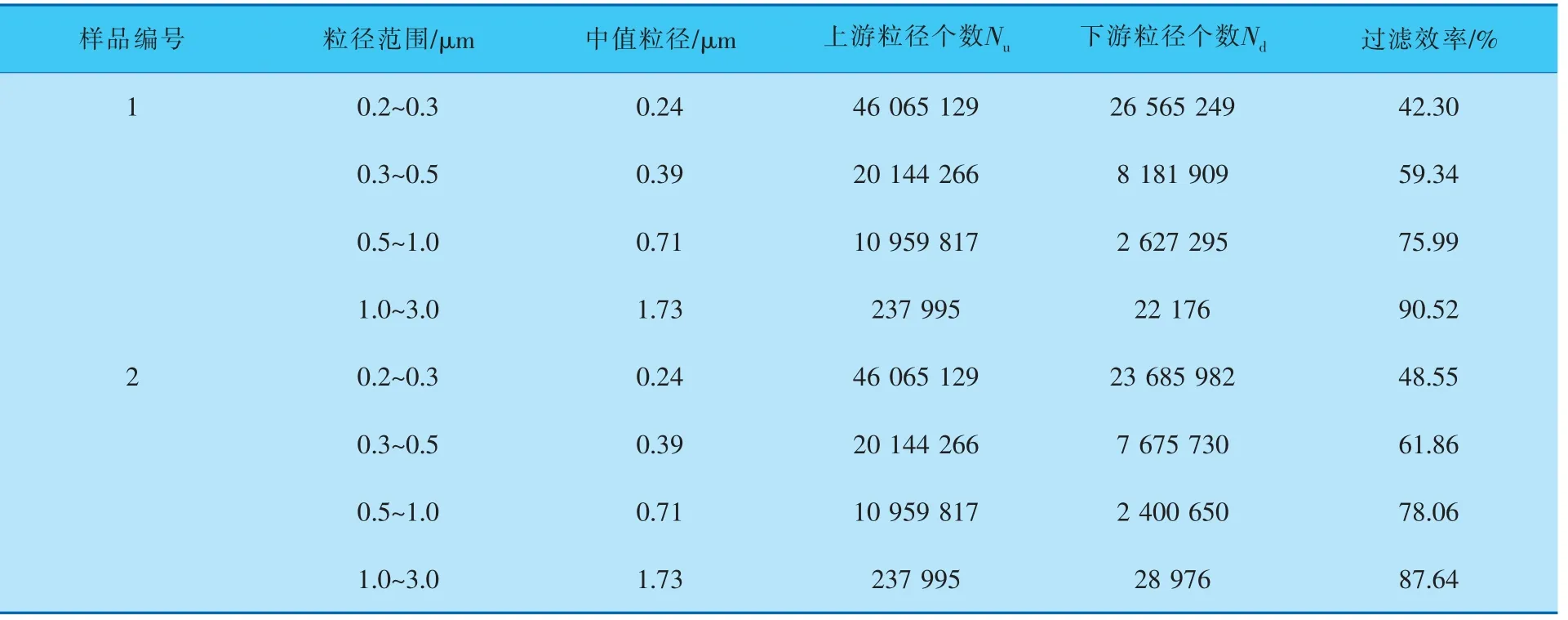

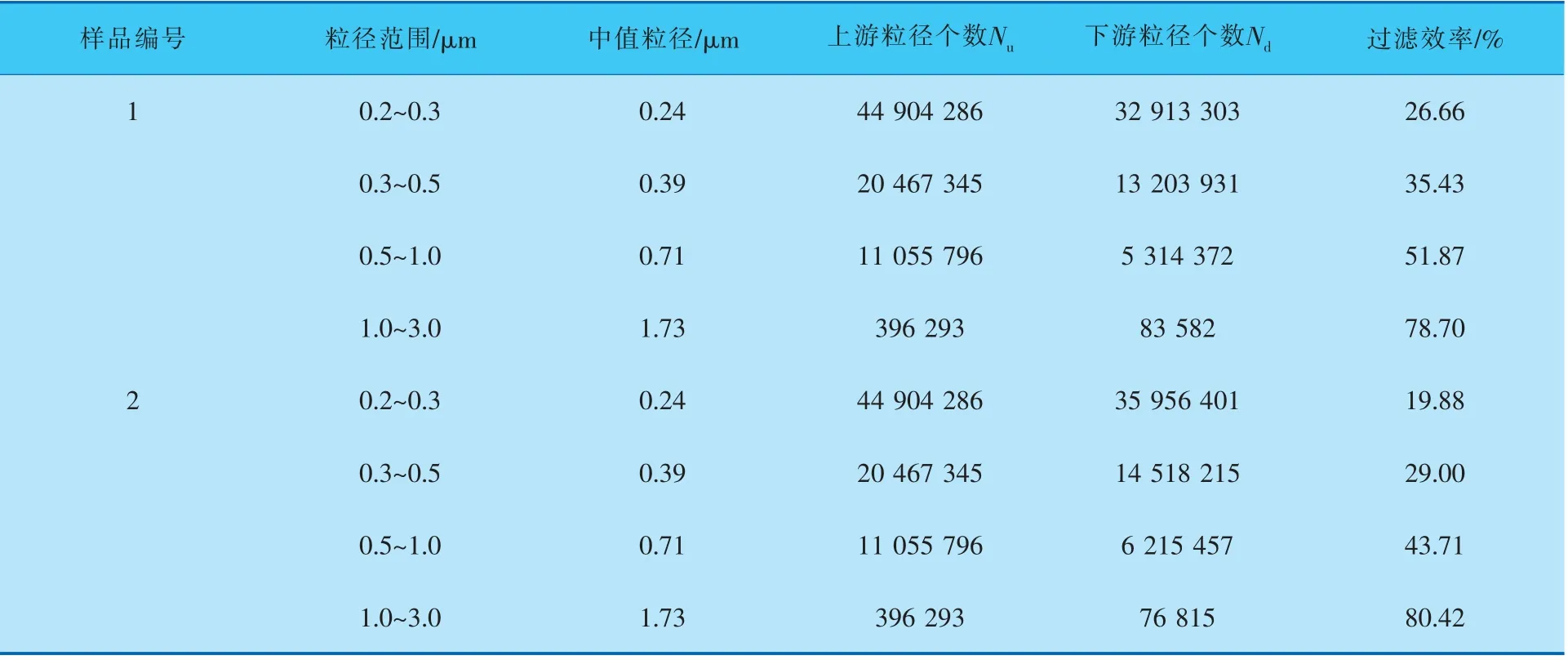

測試工作中, 采用ZH濾料性過濾效率測試儀,選用窄分布的DEHS氣溶膠,在室溫為23 ℃,濕度為75%條件下,對3種濾材試樣進行了過濾效率的測定。 試驗樣品的測試面積為0.01 m2,系統風量為85 L/min。 試驗針對3種濾材分別進行了2個試驗樣品的測試,每個樣品重復測試2次,取平均值,測試結果列于表3~5,由表中數據可知,PPS非織造濾材的過濾效率最高, 對1.0~3.0 μm氣溶膠粒子的過濾效率可以達到90.52%和87.64%,而芳綸非織造濾材對1.0~3.0 μm氣溶膠粒子的過濾效率為68.71%和77.85%,玻纖非織造濾材對1.0~3.0 μm 氣溶膠粒子的過濾效率為78.70%和80.42%。

表3 芳綸非織造濾材對不同粒徑粒子的過濾效率測試結果

對比孔徑及其分布和過濾效率測試結果來看,盡管3種濾材的孔徑較大,但可以攔截比自己孔徑小得多的粒子,這主要因為非織造過濾材料是由大量纖維組成的多孔三維立體結構,內部纖維排列錯綜復雜,當含塵氣體透過時,比孔徑小得多的顆粒也很容易碰撞到纖維上而被捕集下

來,實現了對小顆粒的截留。 其中PPS非織造濾材80%左右的孔徑分布在49.12 μm附近, 但其對0.2~0.3 μm 粒子的攔截效率達到了42.30%和48.55%, 對1.0~3.0 μm的粒子的攔截效率更是達到了90.52%和87.64%。 從3種非織造濾材過濾效率結果來看, 在相同的試驗條件下孔徑最小的PPS非織造濾材的過濾效率最高, 這主要是含塵氣體通過濾材時,孔徑越小顆粒與纖維碰撞被俘獲的概率越大導致的。 此外,濾材越厚,對顆粒的攔截能力也會有所提升,盡管玻纖非織造材的孔徑最大,但因其厚度較大,對1.0~3.0 μm的粒子的截留與芳綸非織造濾材相當。

表4 PPS非織造濾材對不同粒徑粒子過濾效率測試結果

表5 玻纖非織造濾材對不同粒徑粒子過濾效率測試結果

2.4 非織造濾材容塵量和計重效率

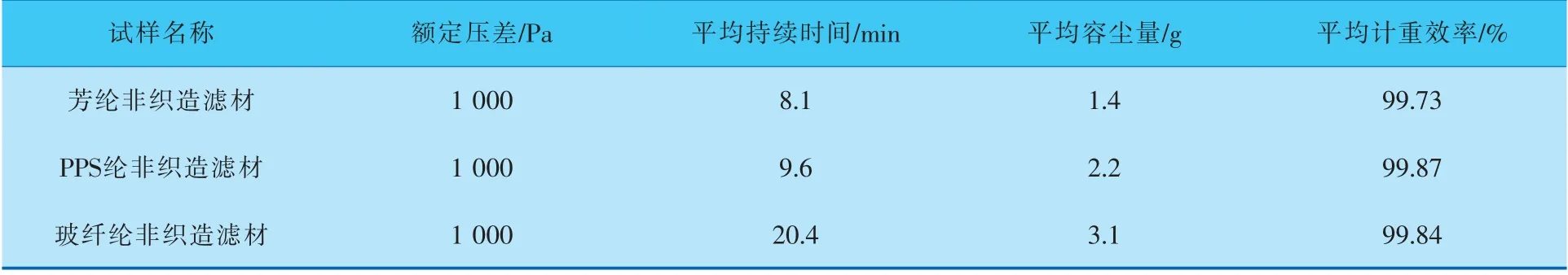

濾材的容塵量是指使用規定粉塵,在額定風速、粉塵濃度條件下進行測試,當濾材粉塵負荷達到規定壓降時,測定待測濾材累計容納的粉塵量,反映了濾材容納顆粒污染物的能力。 計重效率是指使用規定粉塵,在額定風速、粉塵濃度條件下進行測試, 當濾材粉塵負荷達到規定值時,測定待測濾材對粉塵的重量截留效率,反映了過濾分離過程凈化效果;計重效率是評價濾材對粉塵重量截留能力的指標,容塵量是考察濾材對粉塵的收集能力,與濾材適用場合、使用壽命、效率和能耗間接相關。研究測試使用G505濾料性能測試儀,采用Pural NF氧化鋁試驗粉塵,在室溫為23 ℃,濕度為75%條件下,對3種濾材的容塵量和計重效率進行測定。

Pural NF氧化鋁試驗粉塵粒度測試結果見表6,使用前需在烘箱內105 ℃烘干3 h,再在干燥器內冷卻1 h待用,確保在其使用時充分分散。 在接近實際操作工況(風速為2 m/min(1.85 m3/h),額定壓差為1 000 Pa,測試粉塵濃度為5 000 mg/m3,試樣測試直徑為140 mm)條件下,分別對2塊試樣進行測試,取測試結果平均值,測試結果見表7。

表6 Pural NF 氧化鋁測試粉塵粒度分布

表7 3種非織造濾材容塵量和計重效率測試結果

對比3種濾材的孔隙率和容塵量可知, 試樣的孔隙率越大,對應的容塵量也越大,這是由于孔隙率越大,對應的空位點越多,可容納粉塵的能力也就越強。 同時,3種濾材的平均計重效率在99.7%以上,對試驗測試用Pural NF氧化鋁粉塵具有很好的截留效率。 但需要指出的是,濾材容塵量和計重效率與試驗粉塵、操作條件等因素直接相關,即使是指同樣的條件下,不同試驗粉塵對應的容塵量和計重效率結果也可能會有所差異。

2.5 非織造濾材的再生性能

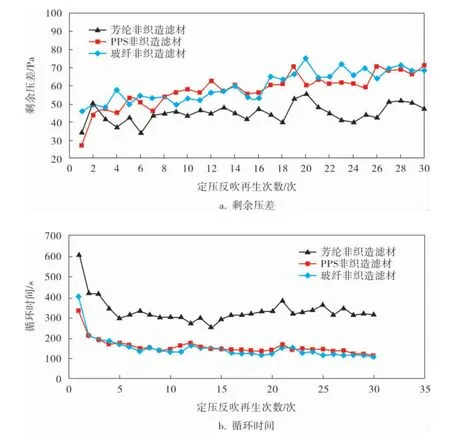

分離過程中非織造濾材需頻繁清灰,對濾材進行在線再生,其再生性能的好壞將直接影響分離過程效果、能耗等。 本研究中開展了非織造濾材的再生性能測試工作, 接近實際操作工況,在規定的條件下進行濾材的濾塵試驗,當濾材粉塵負荷達到規定的1 000 Pa壓降時進行定壓反吹再生,反吹再生清灰壓力為0.5 MPa,脈沖噴吹時間為50 ms,本試驗中反復進行30次,記錄過程中剩余壓差和循環時間的變化。 試驗測試過程中,采用G505濾料性能測試儀,過濾介質試樣的有效直徑為140 mm,使用2.4節中的Pural NF氧化鋁測試粉塵,在室溫23 ℃、濕度75%的條件下,對3種濾材的再生性能進行測定。 試驗采用粉塵為Pural NF氧化鋁測試粉塵,入口粉塵濃度5 000 g/m3,風速為2 m/min,記錄過程中剩余壓差和循環時間的變化,測試結果如圖3所示。

圖3 3種濾材再生過程中剩余壓差和循環時間的變化

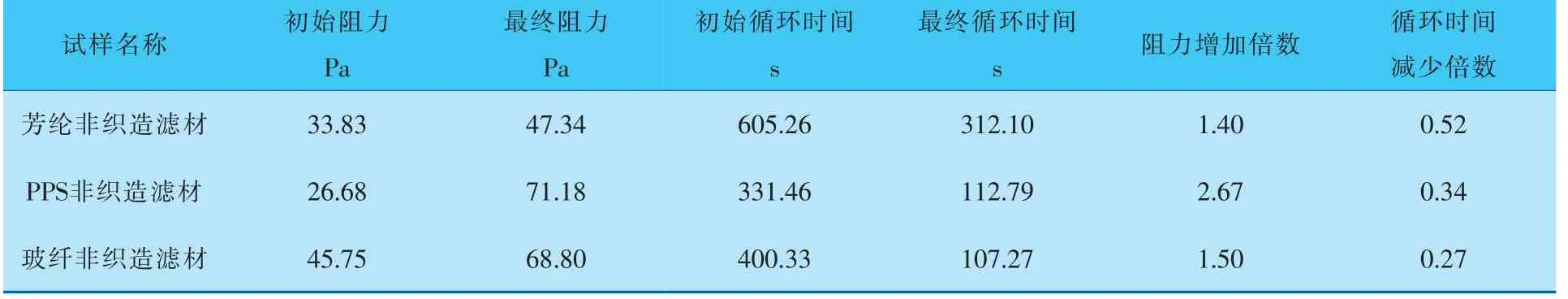

從3種濾材的再生性能試驗結果來看,3種濾材的剩余壓差和循環時間都隨定壓反吹再生次數的累計而發生變化,隨著再生次數的增加,剩余壓差逐漸增加,并趨于平緩,而循環時間開始階段迅速減小,之后漸趨平緩。產生這種現象的主要原因是在過濾和再生過程中, 粉塵被攔截在濾材的孔道中,導致剩余壓差增高、循環時間減少, 而定壓反吹后可去除部分沉積或被攔截在濾材內的粉塵, 但隨著時間的延長累積在濾材內的粉塵趨于穩定, 截留和反吹掉的粉塵達到了動態平衡, 就使得剩余壓差和循環時間趨于穩定。 對比3種濾材的再生性能試驗結果,在本試驗條件下, 芳綸非織造濾材的剩余壓差最小,循環時間最長,而PPS非織造濾材和玻纖非織造濾材的剩余壓差和循環時間相當。

另外, 從3種濾材再生過程初始和最終的阻力、循環時間變化結果(表8)來看,3種非織造濾材中PPS非織造濾材的阻力增加最大, 增至原來的2.67倍,單循環時間減少的倍數最小,表現出較好的再生能力。

表8 3種非織造濾材再生過程始末阻力和循環時間變化結果

3 結論

3.1 相比芳綸非織造濾材和玻纖非織造濾材,PPS非織造濾材透氣速率最大,透氣阻力最小。

3.2 玻纖非織造濾材的孔徑最大,PPS非織造濾材孔徑最小, 芳綸非織造濾材和PPS非織造濾材的孔徑分布較集中。 3種濾材均可以攔截比其孔徑小得多的粒子,其中PPS非織造濾材對1.0~3.0 μm的粒子的攔截效率更是達到了90%左右。

3.3 非織造濾材的平均計重效率均在99%以上,對試驗用粉塵得的攔截效果較理想。 孔隙率越大的濾材,對應容塵量也越大,其中玻纖濾材最大,PPS濾材次之,芳綸濾材最小。

3.4 再生性能研究過程中, 隨著再生次數的增加,3種濾材在剩余壓降逐漸增加, 并趨于平緩,而循環時間開始階段迅速減小, 并也漸趨平緩,其中芳綸非織造濾材的剩余壓差最小,循環時間最長, 而PPS非織造濾材的循環時間減少的倍數最小,表現出較好的再生能力。