基于正交試驗方法的兩級串聯水力旋流器操作參數優化

張蓓蓓 劉 影 李秀媛

(1.東北石油大學機械科學與工程學院;2.大慶市生態環境局;3.大慶市龍鳳區機關事務服務中心;4.黑龍江省大慶生態環境監測中心)

旋流反應器作為一種反應分離一體化設備,具有結構簡單、制造方便、分離效果顯著的特點,主要應用于多相混合介質的相互分離[1],旋流器在使用過程中分離效率受結構參數、實際工況及流體物性參數等因素的影響[2,3],因此提高旋流器的分離效率一直是多相介質分離領域亟待解決的關鍵問題。 國內外學者為提高分離效率采取了改進外部結構和內部流場的措施,為進一步提升工業生產效率提供了可能[4~7]。邱良燕等提出一種新型軸向旋流分離器, 采用Fluent模擬軟件評判各結構參數對分離性能的影響,基于實驗結論得出增大葉片厚度、增大下部集塵室長度或減小排氣管的長度均會增大分離效率的結論[8]。 聶傲利用計算流體力學方法對葉片式氣液分離器內的流場進行數值模擬,主要研究旋流葉片的傾角對液滴脫除效果的影響,結果表明旋流葉片角度為15°更能顯著影響其脫除效率[9]。王勝和史仕熒針對導流片型油水旋流分離器進行入口結構研究,通過對比實驗研究直板型導流片與流線型導流片壓降損失差異,證實了流線型導流片結構應用于井下油水旋流分離器所產生的分離效果最好[10]。 聶濤等對導流葉片旋流分離器內流場狀態開展研究,得到導流葉片旋流分離器內速度場的分布規律,并通過優化結構參數,提高導流葉片旋流分離器的穩定性[11]。 李峰等設計了一種漸擴出 口 旋 流 器[12],并 將 試 驗 結 果 與Hsieh 經 典 數據[13,14]進行對比,模擬結果顯示漸擴出口能使壓力降、切向和軸向速度減小,能量消耗降低,確保流場穩定。

上述研究表明結構參數的差異均會對旋流器分離效率產生較大影響, 鑒于上述研究結論,筆者以螺旋倒錐式旋流器為基礎結構, 將2個軸入式旋流器進行串聯,形成雙軸向進液兩級旋流器串聯方案,探討兩級串聯水力旋流器整體構型對油水分離效率所產生的影響,為進一步提高水力旋流器油水分離性能提供思路。

1 研究對象

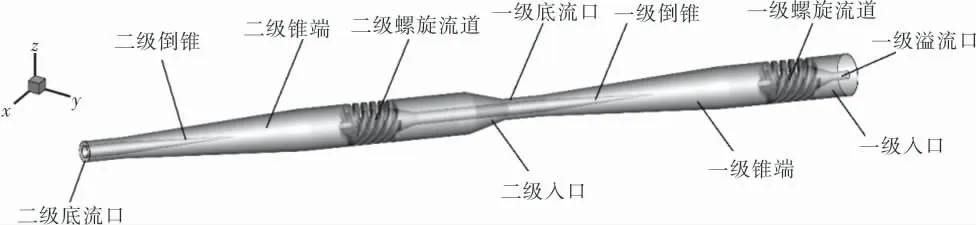

在前期研發的多種軸向進液旋流分離單體結構中, 螺旋倒錐式結構呈現出較好的分離性能,在室內實驗和現場實驗中均呈現出較好的適用性。 為進一步降低回注水中的含油濃度,采用在前期研發的螺旋倒錐式旋流器結構基礎上,完成兩級軸入式旋流器的串聯結構設計,形成可具有較小徑向尺寸的雙軸向進液兩級旋流器串聯方案。兩級串聯旋流器的外觀結構如圖1所示。其工作原理為:油水混合介質由軸向入口進入一級油水分離器內,富油相由一級溢流口流出,富水相由一級底流口流入二級油水凈化器的螺旋入口內,實現一級分離。 一級底流液經螺旋流道加速后在二級油水凈化器內進行二次油水分離,凈化器內的富油相由二級溢流口流出與一級溢流口匯合,完成油水二次分離。

圖1 兩級串聯水力旋流器外觀結構

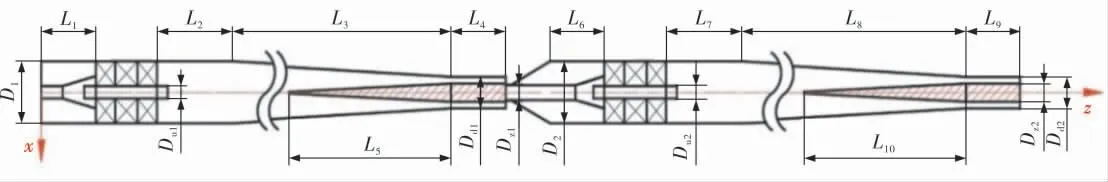

兩級串聯水力旋流器的一級油水分離器與二級油水凈化器結構相同,研究過程中針對兩級串聯水力旋流器的旋流腔長度、錐角、倒錐高度、螺旋升角、 槽深及螺旋頭數等結構參數開展優選, 最終得出兩級串聯水力旋流器的結構如圖2所示。

圖2 兩級串聯水力旋流器的結構示意圖

具體參數尺寸如下:

一級旋流器

旋流腔長度L160 mm

柱段長度L212 mm

錐段長度L3360 mm

底流管長度L460 mm

倒錐高度L576 mm

主直徑D150 mm

底流管直徑Dd124 mm

溢流管直徑Du112 mm

二級旋流器

旋流腔長度L660 mm

柱段長度L712 mm

錐段長度L8360 mm

底流管長度L960 mm

倒錐高度L1076 mm

主直徑D250 mm

底流管直徑Dd224 mm

溢流管直徑Du212 mm

2 邊界條件及計算模型設置

2.1 邊界條件

入口邊界條件:設置一級旋流器入口為總入口,邊界條件為速度入口,模擬旋流器處理量范圍為2~5 m3/h。

出口邊界條件:以一級溢流出口為總溢流出口,二級底流出口為總底流出口,出口邊界條件都選擇自由出口,分流比變化范圍在20%~35%。

模擬介質設置:以油水兩相為模擬介質,水為連續相,密度998.2 kg/m3,動力粘度1.003 mPa·s;油為離散相,密度889 kg/m3,動力粘度1.06 Pa·s,油相體積分數固定為2%。

2.2 計算模型

數值計算模型采用混合模型(Mixture)——一種簡化的多相流模型,由于旋流器內部為高速旋轉流體,雷諾應力模型(RSM)充分考慮了渦旋、張力、剪切應力的瞬時變化,能較好地測出流場內部各個方向的異性湍流[15~17],壁面為無速度滑移條件,殘差精度設為10-5。

3 正交試驗設計

3.1 表頭設計

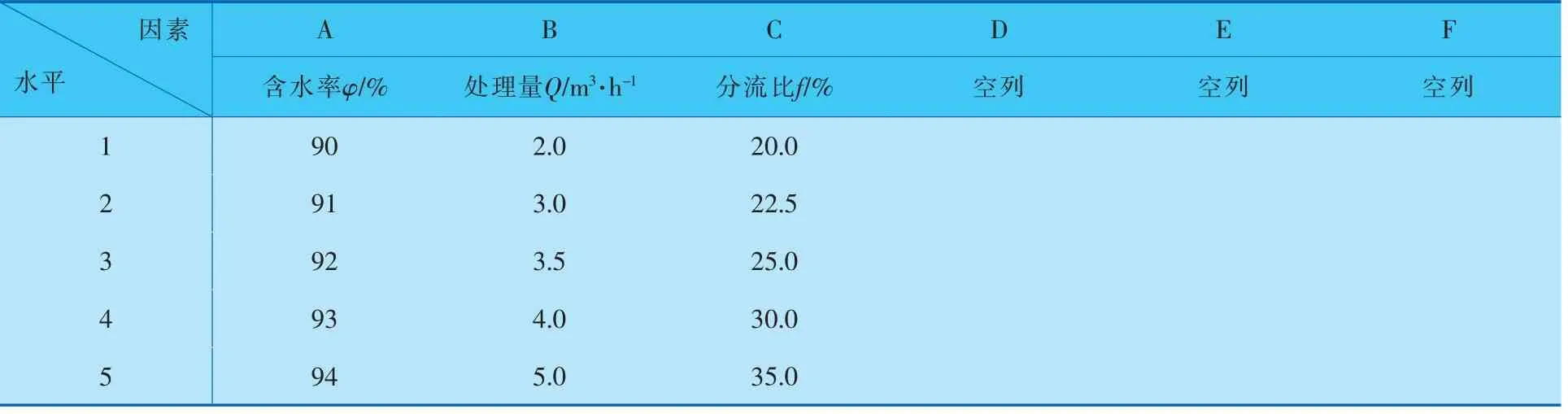

兩級串聯旋流分離器(一級油水分離、二級油水凈化)的操作參數較多,筆者根據其主要分離原理在正交優化部分主要針對含水率φ、處理量Q與分流比f3個操作參數進行優化,并通過檢驗上述不同參數下對應的油水分離效率來評價兩級串聯旋流分離器的分離性能, 根據各參數對該旋流器分離性能的影響, 初步確定各因素水平數為5。 其中含水率取值范圍在90%~99%、處理量取值范圍在2.0~5.0 m3/h、分流比取值范圍在20.0%~35.0%,由于含水率φ的取值范圍較大,因此將其分為90%~94%與95%~99%,形成兩個6因素5水平的正交試驗方案。 通過查閱正交表,最終選定本次正交試驗選用L25(56)正交試驗表。 根據隨機原則確定各因素水平數的排序,分別完成表1、2所示的表頭設計。

表1 兩級串聯旋流分離器操作參數因素水平表一

表2 兩級串聯旋流分離器操作參數因素水平表二

3.2 正交試驗結果分析

按照兩級串聯旋流分離器操作參數優選正交表,對列舉的每一號方案進行嚴格模擬,為降低模擬分析過程中產生的誤差,對試驗數據進行多次隨機的重復試驗, 得到2套25組不同匹配方案下兩級串聯旋流分離器的油水分離效率,其中一套結果采用直觀分析方法和方差檢驗進行分析和準確性評價。

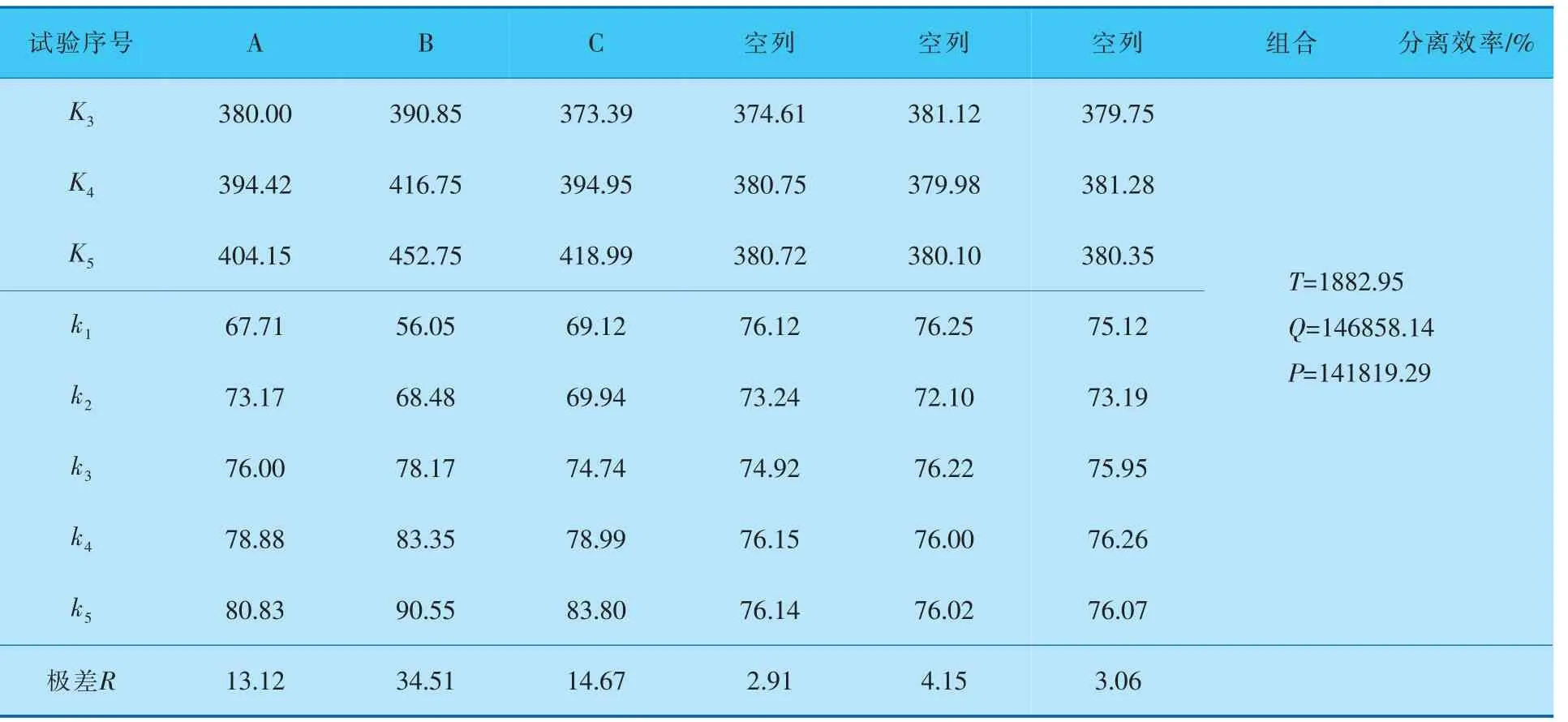

3.2.1 直觀分析

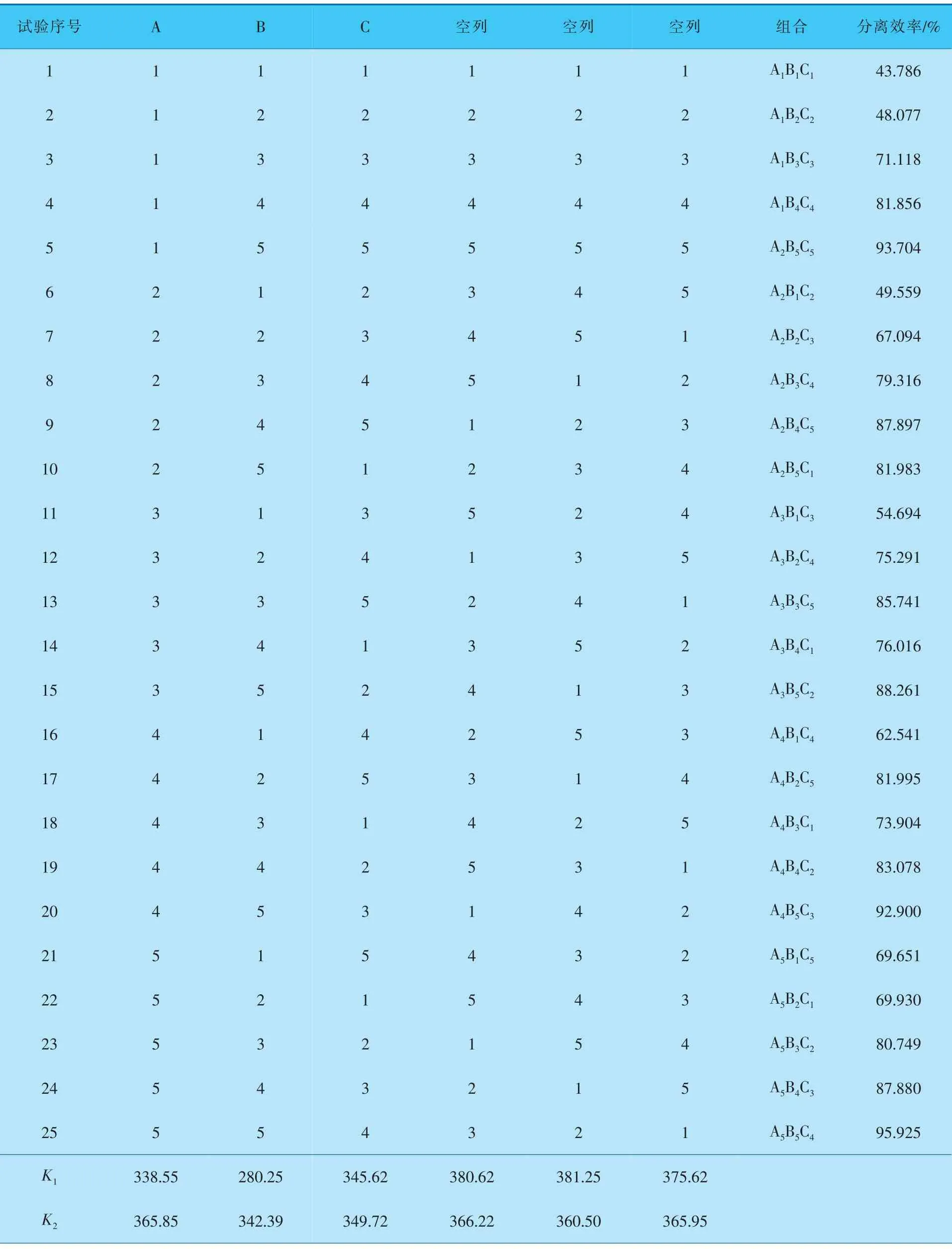

模擬得出本次正交試驗的25組匹配方案所對應的試驗結果,得到試驗組匹配方案所對應的試驗結果(表3),評價指標為該旋流器的油水分離效率。 通過分析正交試驗可知,極值最大列所對應的因素水平變化對試驗結果影響最大,通過對25組匹配方案所對應的試驗結果進行分析得出各因素對油水分離效率影響從主到次的順序為:B(處理量)>C(分流比)>A(含水率)。 空列所對應的極差可反映各因素間的交互作用,對于此試驗而言,空列對應的極差值均小于各因素的極差值,故可以忽略各因素間的交互影響。

表3 兩級串聯水力旋流分離器試驗結果及其分析

(續表3)

由于本次試驗中兩級串聯水力旋流分離器的分離性能是通過溢流出口處含油濃度與入口處含油濃度的比值來評價的, 即二者的比值越大說明該參數下旋流器的油水分離性能更好, 所以在篩選最優方案時需選取k值較大時對應的水平數,由表3可以看出,A因素列k5>k3>k2>k1>k4,B因素列k5>k4>k2>k3>k1,C因素列k5>k4>k3>k2>k1,由此可以確定最優方案為B5C5A5,即按表1取含水率為94%,處理量為5.0 m3/h,分流比為35.0%時,該兩級串聯旋流分離器的分離性能最好,此時分離效率為95.86%。

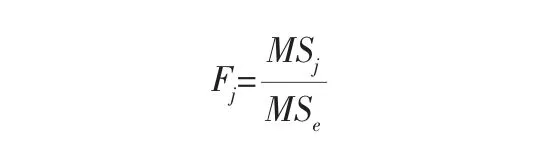

3.2.2 方差檢驗

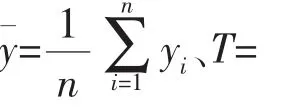

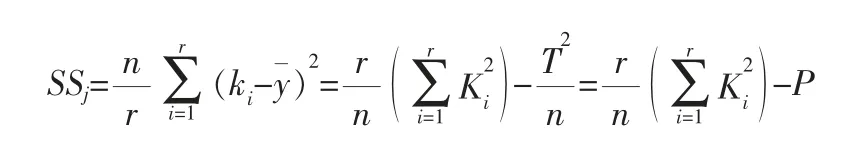

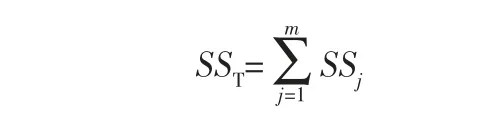

而總離差平方和又表示為:

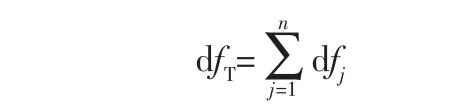

在正交試驗中總平方和的總自由度dfT=試驗總次數-1=n-1,正交表任一列離差平方和對應的自由度dfj,顯然總自由度同時滿足:

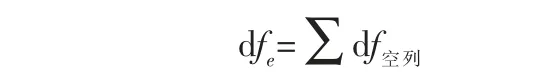

而誤差的自由度計算式為:

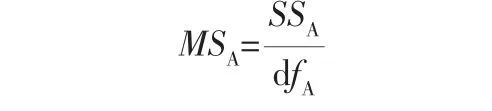

計算平均離差平方和(均方)因素的均方MSj,例如因素A,為:

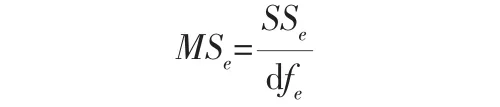

試驗誤差的均方為:

將各因素的均方與誤差的均方相除即可得出F值,計算公式如下:

對于給定的顯著性水平α值, 檢驗各因素的顯著性可通過比較FA,FB,FC與F臨界值的大小計算得出。如果FA>Fα(dfA,dfe),則因素A對試驗結果影響顯著,通常在進行顯著性檢驗時至少要完成α=0.01、α=0.05、α=0.10的3個水平顯著性檢驗。 在本次正交試驗中根據F 分布表,查得臨界值F0.01(4,12)=5.41,F0.05(4,12)=3.25,F0.10(4,12)=2.48,通過對比得出表3的顯著性檢驗結果見表4,因此得到影響大小為處理量>分流比>含水率,與 直觀分析結果一致。

差異源離差平方和SS 自由度df 平均離差平方和MS F值F臨界值顯著性A B C 總和534.05 3 620.27 723.81誤差e 127.15 5 005.28 4 4 4 2 4 12 133.51 905.07 180.95 10.60 12.60 85.42 17.08 F0.01(3,6)=5.41 F0.05(3,6)=3.25 F0.10(3,6)=2.48*********

3.2.3 試驗結果

通過上述正交試驗設計得出該兩級串聯旋流分離器的最佳操作參數為含水率為94%, 處理量為5.0 m3/h,分流比為35.0%,且在此最佳參數下的分離效率為95.86%。

4 室內實驗

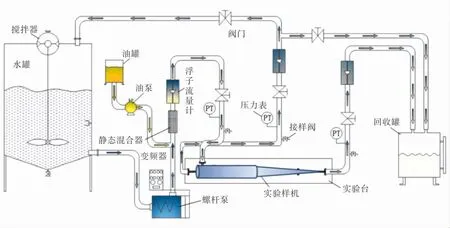

筆者開展操作參數對水力旋流器分離性能影響的實驗。 實驗工藝流程(圖3)原理為:水箱中裝滿水后, 水相在螺桿泵的運轉下加速進入靜態混合器, 此時油相受到計量泵的作用加速與水相一起進入靜態混合器與水溶液相遇后流入旋流器,進行離心分離,分離后的大部分油相沿溢流口依次經過溢流口流量計和溢流口排液閥進入廢液池, 而大部分水相則通過底流口依次經過底流流量計和底流排液閥進入廢液池中。

圖3 室內實驗工藝流程

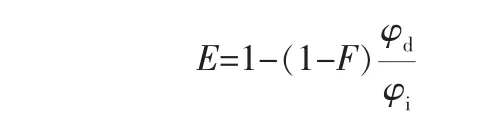

在對水力旋流器進行效率計算時,性能好壞通過質量效率來表達。 溢流所含油的質量與入口含油質量的比值為分離效率, 也就是質量效率,質量效率E的計算方法如下:

式中 F——溢流口分流比;

φd——底流口含油濃度,mg/L;

φi——入口含油濃度,mg/L。

4.1 不同處理量對分離性能的影響

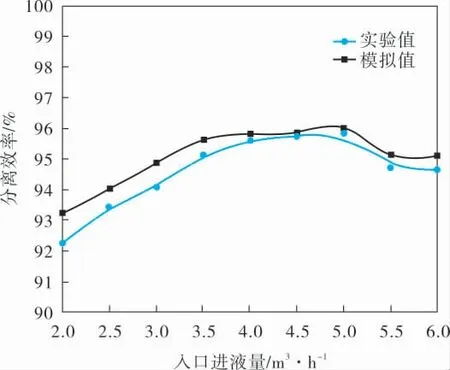

通過上述實驗方法、含油分析和效率計算方法,得出兩級串聯水力旋流器樣機隨入口進液量的變化規律如圖4所示。 由圖中可以看出,隨著進液量的增加,分離效率的模擬值與實驗值變化趨勢一致,都為先增大后減小。 當旋流器在入口處理量為2.0 m3/h時,分離效率最小,隨著入口處理量增加到5.0 m3/h時, 分離效率達到最大值,為95.81%。

圖4 不同處理量下兩級串聯旋流器分離效率分布

4.2 不同分流比對分離性能的影響

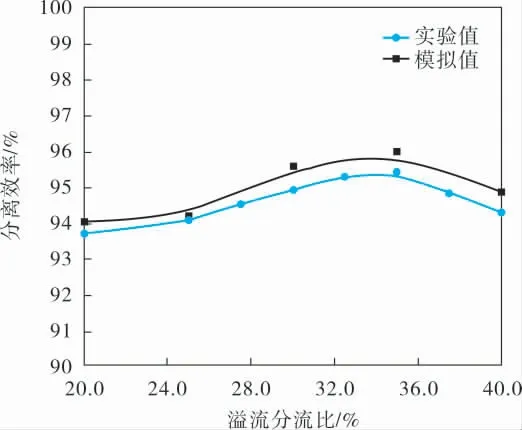

實驗得出兩級串聯水力旋流器的分離效率隨分流比的變化規律如圖5所示, 可以看出兩級水力旋流器的分離效率均隨分流比的增加呈現出先升高后降低的趨勢。 且兩級串聯水力旋流器在分流比為35.0%時,分離效率達到最大值,此時分離效率為96.31%。

圖5 溢流分流比與分離效率關系曲線

5 結論

5.1 通過正交試驗方法對螺旋倒錐式軸向進液兩級串聯旋流分離器的含水率、處理量和分流比3個操作參數進行優化設計, 采用正交試驗法通過對分離效率的考察,得到影響因素大小為處理量>分流比>含水率,且其最佳操作參數為:含水率為94%,處理量為5.0 m3/h,分流比為35.0%。

5.2 通過室內實驗對正交試驗方法所得的最佳處理量與最佳分流比進行驗證,進一步確定所研究的螺旋倒錐式軸向進液兩級串聯旋流分離器的最佳處理量為5.0 m3/h,最佳分流比為35.0%,此時其油水分離效率最高為96.31%。