水工混凝土雙摻礦物摻合料抗碳化性能的試驗分析

呂學良

(北票市南八家子水利服務站單位,遼寧 朝陽 122118)

鋼筋混凝土結構在氯離子滲透、碳化等惡劣環境條件下的耐久性問題日趨突出,鈍化膜受侵蝕性介質作用失去對鋼筋的保護作用,從而造成鋼筋銹蝕、混凝土脫落甚至更大的經濟損失[1-2]。鋼筋銹蝕后的體積增大至原來的3倍,受四周混凝土的約束銹蝕產物體積增大將產生膨脹力,當混凝土抗拉強度不足以抵抗膨脹力時就會沿順筋方向產生裂縫,混凝土保護層隨銹蝕產物的不斷增大加速剝落,并進一步使得構件有效截面面積的減小。此外,鋼筋銹蝕后的承載力和力學性能下降,對結構的安全性構成嚴重影響[3]。

文章運用加速碳化法,以粉煤灰和花崗巖石粉為例,研究了不同細度、不同摻量、不同礦物摻合料條件下的抗碳化性能,為節約自然資源實現粉煤灰、花崗巖石粉的再生利用提供一定借鑒。

1 試驗研究

1.1 試驗目的

通過抗碳化性能試驗研究相同荷載條件下不同摻合料的水工混凝土碳化機理,并探討了礦物摻合料摻量與混凝土抗碳化性能間的關系,為實現水工混凝土配合比的優化設計和結構耐久性研究提供試驗參考。

1.2 原材料與儀器

本試驗所用的原材料及其摻量為:P·O 42.5水泥;細度0-150μm和0-80μm,摻量30%、20%、10%的花崗巖石粉;摻量30%、20%、10%的Ⅲ級粉煤灰;細度模數為2.68的河砂;連續級配,粒徑5-25mm的碎石;摻量為礦物摻合料和水泥總量0.6%的萘系高效減水劑;含20%蒸餾水的1%酚酞乙醇溶液。試驗所用儀器設備有噴霧器、鋼尺、變色硅膠、CO2供氣裝置、氣體分析儀、碳化箱等,嚴格執行《水工混凝土試驗規程》相關流程完成混凝土碳化試驗操作。

1.3 配合比設計

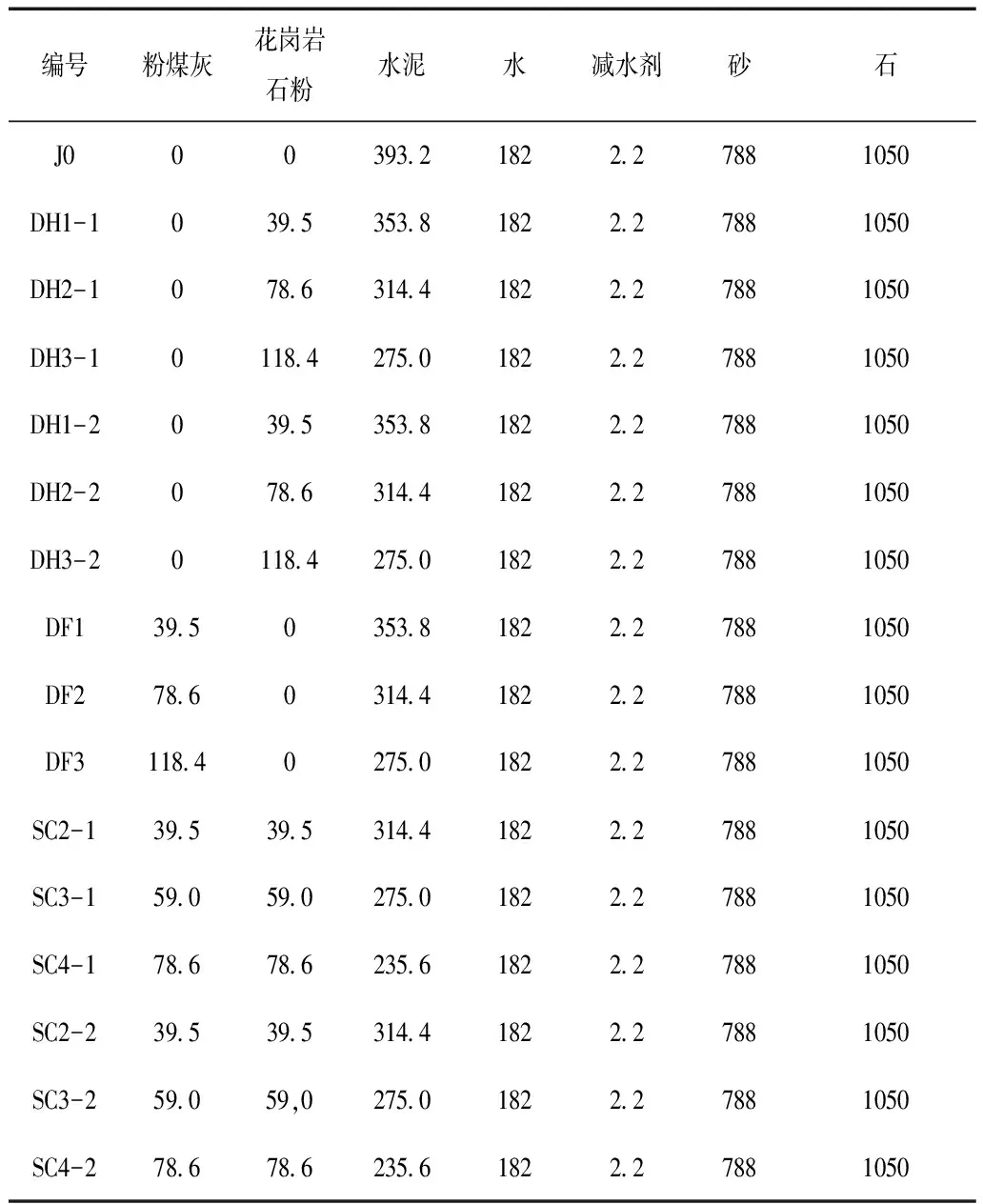

結合試驗目的共設計16組配合比,每組制作3個尺寸為100mm×100mm×300mm的試件,混凝土配合比設計,見表1。

表1 混凝土配合比設計 mg/m3

2 結果與分析

采用冪函數d=α·xβ來曲線回歸分析混凝土碳化齡期與碳化深度之間的關系[4],其中α、β為混凝土早期碳化性能和后期碳化速率影響系數,α值越大則越易被碳化,β值越大則碳化速率越快;d、x為混凝土的碳化深度,mm和碳化齡期,d。

2.1 粉煤灰組

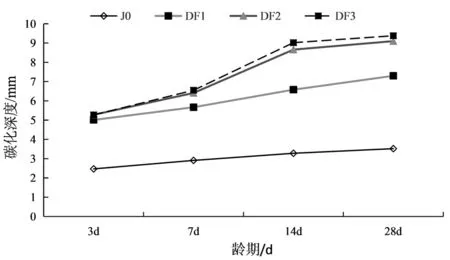

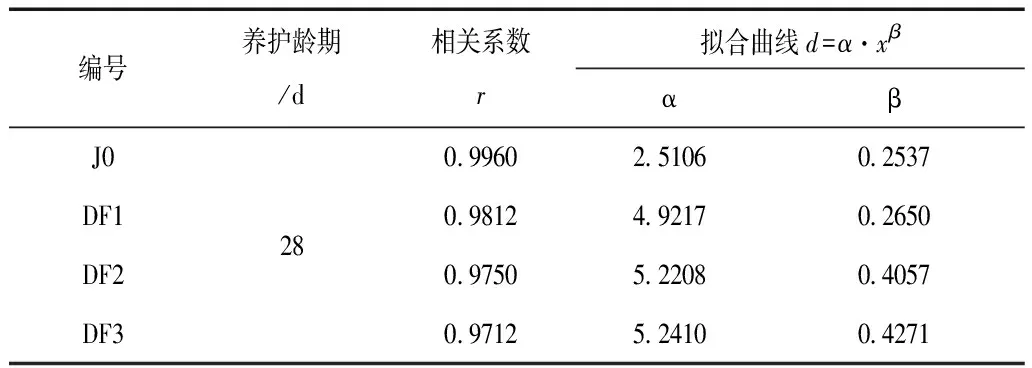

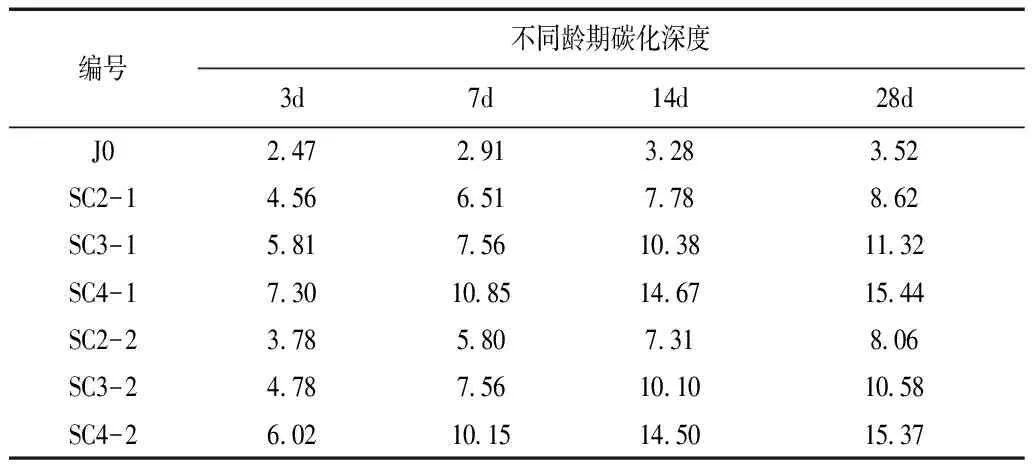

粉煤灰組碳化結果,見表2。利用表2中的數據繪制碳化深度與碳化齡期的關系圖,粉煤灰組碳化數據分析,見圖1。在此基礎上擬合計算相關系數r和擬合曲線公式d=α·xβ,粉煤灰組碳化數據擬合參數,見表3。

表2 粉煤灰組碳化結果 mm

圖1 粉煤灰組碳化數據分析

表3 粉煤灰組碳化數據擬合參數

結合擬合公式,在荷載作用及養護條件保持不變的情況下,隨粉煤灰摻量的增加混凝土抗碳化性能不斷下降,即α值和β值呈現出明顯的規律性特征。從表2可以看出,摻粉煤灰組與基準組相比,其早期抗碳化性能下降近50%,結合α值可知摻粉煤灰組的早期碳化難易程度基本相當;混凝土碳化后期,從10%增大至20%時β值明顯增大即后期碳化速率顯著增加,從20%增大至30%時β值變化不明顯,即粉煤灰摻量的進一步增加并未引起碳化速率的明顯變化。根據α值、β值和混凝土碳化深度整體數據,從20%增大至30%時混凝土的抗碳化性能整體比較穩定。粉煤灰的摻入會降低抗碳化性能,從而加速鋼筋的銹蝕,但考慮到保護層厚度≥30mm,粉煤灰摻量≤30%時其最大碳化深度為保護層的1/3,加之實行的是加速碳化,實際工程應用時受空氣溫濕度、CO2濃度等因素影響,在粉煤灰摻量≤30%情況下不會對混凝土抗碳化性能造成較大影響。

粉煤灰取代水泥降低了水泥熟料,必然會減少水化形成的Ca(OH)2,尤其是粉煤灰摻量較高時二次反應中Ca(OH)2會被大量消耗,從而降低內部的Ca(OH)2含量。粉煤灰所具有的活性難以彌補凝膠材料減少所引起的負面效應,凝膠材料的減少會降低混凝土的密實性使其更易被CO2氣體侵入,與水化產物Ca(OH)2發生反應使早期混凝土被碳化,這也是較基準組摻粉煤灰組α值偏大的根本原因。此外,粉煤灰摻量的增加以及混凝土堿儲備的降低加速了二次水化反應速率,大大縮短碳中和過程,這也是從10%增大至20%時后期碳化速率明顯增加的根本原因。從20%增大至30%時,混凝土凝膠材料雖然減少但提高了其密實性,故擬合的α值、β值相差較小。

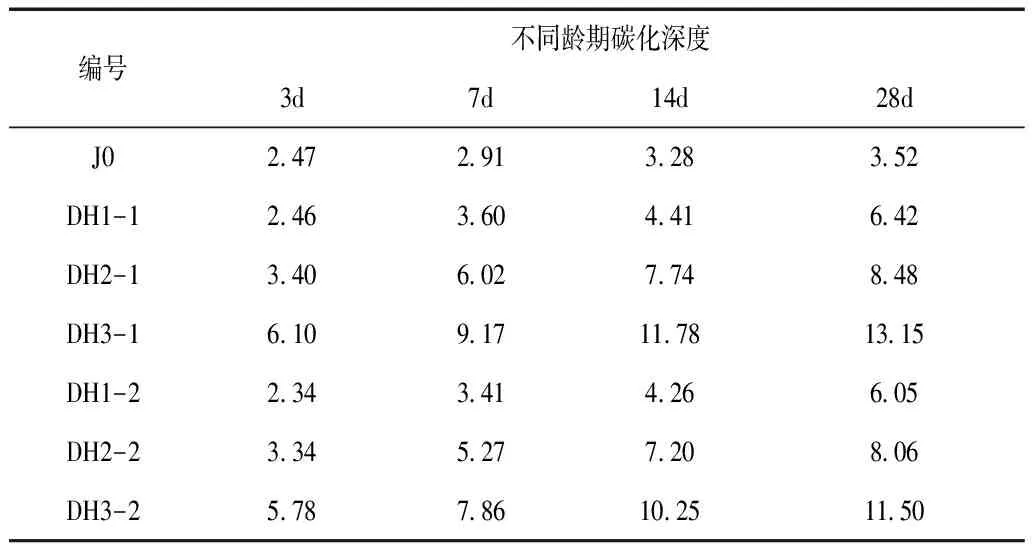

2.2 花崗巖石粉組

花崗巖石粉組碳化結果,見表4。利用表4中的數據繪制碳化深度與碳化齡期的關系圖如圖2。在此基礎上擬合計算相關系數r和擬合曲線公式d=α·xβ,花崗巖石粉組碳化數據擬合參數,見表5。

表4 花崗巖石粉組碳化結果 mm

圖2 花崗巖石粉組碳化數據分析

表5 花崗巖石粉組碳化數據擬合參數

花崗巖石粉組試驗數據表明:①相對于基準組混凝土花崗巖石粉組的抗碳化性能明顯較低;②細度為0-150μm組的α值整體<細度為0-80μm組,即細度越小則早期越易被碳化;③細度為0-150μm組的β值整體<細度為0-80μm組,即吸附越小則后期碳化速率越快;④隨花崗巖石粉摻量百分比(即水泥取代率)的增加α值呈明顯增大趨勢,即花崗巖石粉摻量越大則早期混凝土越易被碳化;隨花崗巖石粉摻量百分比的增大β值呈不斷減小趨勢,一定范圍內的大摻量能夠降低后期碳化速率;α值的變化趨勢較α值更加明顯,從而導致α值對28d碳化期內混凝土抗碳化性能的影響占主導作用。

試驗表明,花崗巖石粉取代混凝土中的部分水泥能夠明顯降低其堿儲備。混凝土抗碳化性能主要取決于堿儲備指標,堿儲備降低時其抗碳化性能下降也就越易發生碳化。堿性物質Ca(OH)2與空氣中的水、CO2發生碳化反應,因部分水泥被花崗巖石粉所替代,所以在荷載不變情況下摻花崗巖石粉組的碳化速率、碳化深度均高于基準試驗組。

在水泥取代率保持不變的情況下,細度越細花崗巖石粉的比表面積越大。將花崗巖石粉摻入混凝土中,花崗巖石粉的外部被水泥漿體包裹,對比分析細度0-150μm和0-80μm的試驗組發現,0-80μm的花崗巖石粉具有更大的包裹面積,有利于加快水泥水化。由于碳化的主要反應物是水泥水化產物Ca(OH)2,所以水泥水化速率越快則早期混凝土越易被碳化,這也是0-80μm組α值整體偏高的根本原因。

混凝土硬化形成非均質多孔體系,內部主要有氣孔、毛細孔和凝膠孔等。其中,氣孔是通過外加劑引入或拌和操作過程中陷入水泥漿體內的細小氣孔;毛細孔一般是水泥漿未填充所形成的空間;凝膠孔直徑通常≤10mm,主要分布于C-S-H水化硅酸鈣凝膠內。水化水泥漿體中氣孔最大可以達到3mm,引入的氣孔主要處于50-200μm之間。因此,將細度不同而質量相同的花崗巖石粉摻入到混凝土中,0-150μm組的孔隙填充效果要優于0-80μm組,這是由于混凝土中較大的氣孔難以被0-80μm的花崗巖石粉所填充,而0-150μm組具有較均勻的孔隙填充作用,混凝土密實性明顯增大,在一定程度上發揮著阻礙CO2氣體向混凝土內部擴散的作用,早期混凝土不易被碳化且后期碳化率也不高。所以,在單摻情況下石粉細度越大則擬合公式中的α值越小,抗碳化性能越強。

隨著水泥取代率的增大混凝土的堿儲備不斷減小,混凝土抗碳化性能下降也就越易被碳化,并導致水泥取代率越大則碳化擬合公式中的α值越大。水泥取代率越大則混凝土的孔隙率越小,其密實性在一定程度上增加,有利于降低碳化速率,即β值減小。結合試驗數據,由于水泥取代率的增大導致α值的受影響程度發揮著主導作用[5]。

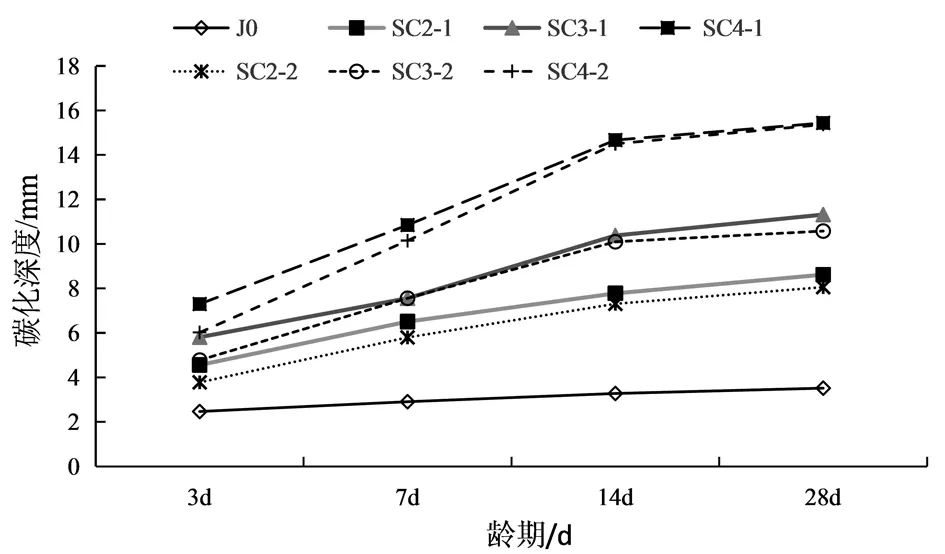

2.3 雙摻組

試驗研究雙摻粉煤灰與花崗巖石粉組碳化結果,雙摻組組碳化結果,見表6。利用表6中的數據繪制碳化深度與碳化齡期的關系圖,雙摻組碳化數據分析,見圖3;在此基礎上擬合計算相關系數r和擬合曲線公式d=α·xβ,雙摻組碳化數據擬合參數,見表7。

表6 雙摻組組碳化結果 mm

圖3 雙摻組碳化數據分析

表7 雙摻組碳化數據擬合參數

由圖3可知,在其它參數保持不變粉煤灰與花崗巖石粉按照1:1取代水泥雙摻條件下,細度為0-150μm雙摻組的α值要<細度0-80μm雙摻組,單摻花崗巖石粉組與雙摻組的α值整體變幅接近,即混凝土早期碳化受雙摻組花崗巖石粉的影響較大,其細度越小早期越易被碳化,這是由于相同質量情況下細度小的花崗巖石粉能夠使水泥漿體更好地分散,有利于加快水泥水化[6-9]。由于雙摻時粉煤灰加速二次水化反應,混凝土早期更易被0-80μm花崗巖石粉碳化,從而使得0-80μm組的后期密實度較高;此外,由于摻加0-80μm組的碳化深度較大,因此具有更長的CO2侵蝕路徑,這在一定程度上降低了后期碳化速率,因碳化深度和密實度的增加0-80μm組的碳化速率有所下降,主要表現擬合公式的β較小。

3 結 語

1)在荷載不變情況下摻花崗巖石粉組的碳化速率、碳化深度均高于基準試驗組,碳化深度隨摻量的增加而增大,混凝土中加入摻合料后抗碳化性能有所下降。

2)在荷載作用及養護條件保持不變的情況下,隨粉煤灰摻量的增加混凝土抗碳化性能不斷下降,10%增大至20%時后期碳化速率明顯增加,從20%增大至30%時后期碳化速率變化不明顯,即粉煤灰摻量的進一步增加并未引起碳化速率的明顯變化。

3)在其它參數保持不變粉煤灰與花崗巖石粉按照1∶1取代水泥雙摻條件下,混凝土早期碳化受雙摻組花崗巖石粉的影響較大,其細度越小早期越易被碳化,單摻條件的混凝土抗碳化性能劣于雙摻條件下的混凝土。