風電塔筒焊縫全聚焦成像優化及缺陷識別方法

李忠虎,呂 鑫,薛婉婷,李 靖,王金明

(內蒙古科技大學 a.信息工程學院;b.內蒙古自治區光熱與風能發電重點實驗室,內蒙古 包頭 014010)

0 引言

隨著中國能源的綠色轉型,風電等新能源發展迅速,已成為可再生能源的發展主體。大型風電機組常見的薄壁鋼筒采用分段連接方式,鋼材卷板焊接縱、環縫組成塔筒段,在現場進行法蘭焊接組裝。塔筒因受環境酸堿度、溫差及風力等影響,再加之機組自身質量和應力的變化,易造成焊縫疲勞破壞,嚴重時會引發倒塔事故[1]。對于風電塔筒焊縫檢測,在加工制作過程一般采用超聲與射線的檢測法[2],裝機后則需人工爬塔檢測,檢測效率低且存在安全隱患。

全聚焦成像是一種超聲信號后聚焦成像技術[3-5],各陣元聲束在待測區域成像的每個像素聚焦,有很高的檢測精度[6-8],其應用范圍已逐步從金屬[4,9]、混凝土[10-11]等擴展到合成樹脂[12]、生物醫學[13]等領域,將其應用于風電塔筒焊縫缺陷檢測具有顯著的優勢。為了提高全聚焦成像精度,可從多個環節對全聚焦算法進行優化。文獻[10]對信號進行卷積濾波、提取包絡及銳化來提高成像精度。文獻[13]使用雙層折射修正全聚焦算法修正聲波穿過雙層介質時產生的偏移。文獻[14]使用場校準的方法實現檢測區域缺陷的均勻提取。文獻[15]使用數據均方根誤差自適應算法和圖像強度分布特征去除全聚焦成像中的偽缺陷。在超聲換能器方面,相對于壓電式,電磁超聲換能器通常陣元間距更大,全聚焦成像會產生較大柵瓣[16],成像結果較難優化;但由于無需清理檢測表面及添加耦合劑[17],能夠無接觸地在金屬內部激勵和接收超聲波[18],更適用于與待測物間接接觸的工況。對于風電塔筒等厚壁鋼板焊縫,單側探頭檢測范圍有限,使用雙側探頭可實現更高的缺陷檢出率。基于此,本文提出一種使用兩組電磁超聲換能器陣列在塔筒焊縫兩側對缺陷進行全聚焦成像與分析的方法,對于全聚焦成像時出現的等聲程線偽缺陷問題,以拓撲細化算法提取骨架的方法對缺陷進行識別。

1 檢測方案設計與有限元仿真

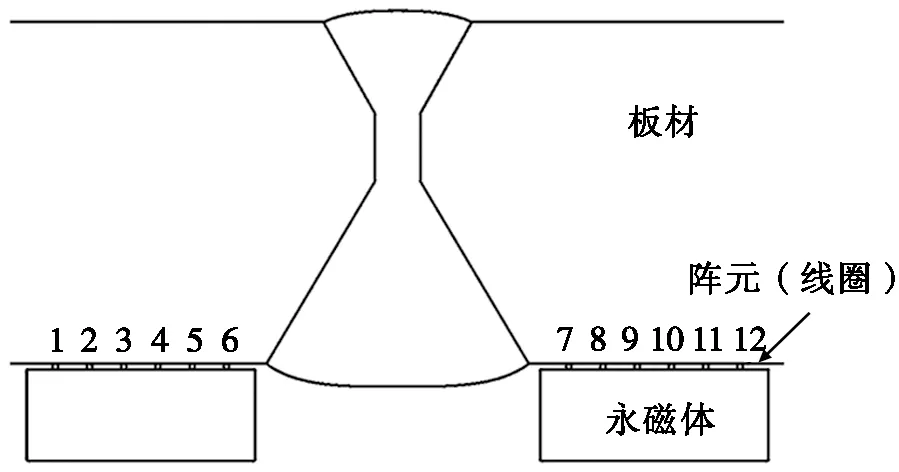

風電塔筒環焊縫檢測示意圖如圖1所示,12個陣元為獨立線圈,呈線陣置于焊縫兩側。激勵信號選擇漢寧窗調制的3周期2 MHz正弦波,采用一發多收的形式對焊縫進行檢測與全聚焦成像。

圖1 風電塔筒環焊縫檢測示意圖

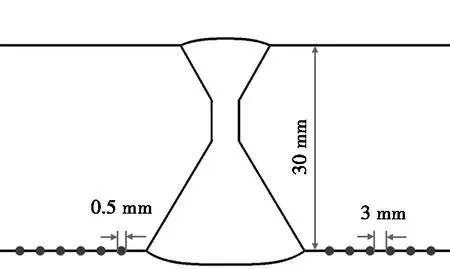

在COMSOL多物理場仿真軟件聲學環境下,建立風電塔筒環焊縫的無缺陷標準試塊和有缺陷試塊(試塊1、試塊2)的二維模型,如圖2所示。

圖2中,焊縫上方即塔筒內側余高為1 mm,焊縫下方即塔筒外側余高為2 mm。板材填充材料為合成鋼Q345。材料密度為7 850 m/s3,楊氏模量為2.06E11 Pa,泊松比為0.28。試塊1的中間為圓孔缺陷,試塊2的上方為橢圓孔缺陷1、下方為圓孔缺陷2,缺陷處的填充材料為空氣。焊縫兩側各設置6個電磁超聲等效陣元。陣元寬度等效線圈導線寬度為0.5 mm,陣元間距為3 mm。

2 全聚焦成像優化方法

全聚焦算法成像的本質是一個數值矩陣[6-8]。超聲陣列的n個陣元以一發多收的形式依次發射并采集n×n個信號,數值矩陣中每個點的數值為該點在每個接收信號中對應幅值之和[5]。

全聚焦成像優化流程包括希爾伯特(Hilbert)變換取包絡、場校準、分層去均值化3個步驟。

2.1 希爾伯特變換取包絡

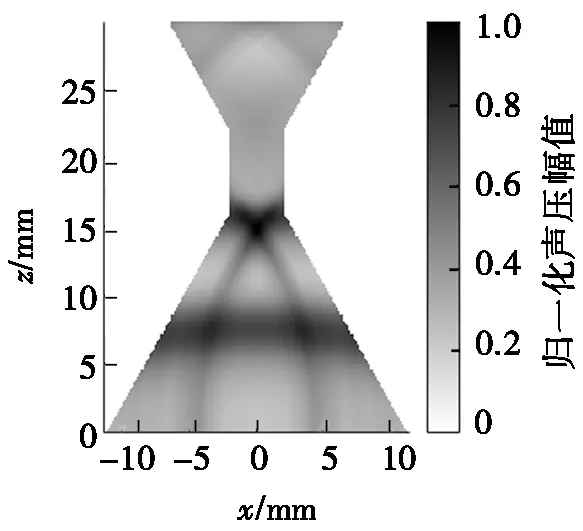

標準試塊、試塊1、試塊2在230*300分辨率下,使用全聚焦成像法生成的圖像如圖3所示。

由圖3可知:標準試塊中存在聲壓幅值的高能量區與低能量區,無信號聚焦;試塊1缺陷、試塊2缺陷2處有較明顯的信號聚焦,但由于原始信號正負不一,聚焦后波幅疊加時容易正負相消,不能很好地反映缺陷形狀與大小;試塊2缺陷1處因位置較深、缺陷較小,信號聚焦難以觀測。因此,對原始波形使用希爾伯特變換進行包絡處理。

希爾伯特變換可以視為函數f(x)與函數1/(πx)的卷積,計算公式如下:

(1)

函數f(x)的包絡函數可表示為[19]:

(2)

圖4 包絡信號與原始信號對比示意圖

以試塊1中由陣元9發出、陣元7接收的信號波形為例,將包絡信號與原始信號進行對比,如圖4所示。圖4中,3處波包從左到右依次為激勵信號、缺陷回波和端面回波。包絡信號與原始信號相比有明顯的波包,且均為正值,更利于表現波幅疊加效果。

使用包絡信號再次對標準試塊、試塊1、試塊2進行全聚焦成像,如圖5所示。由圖5可以更清晰地看到:標準試塊中存在聲壓幅值的高能量區與低能量區,無信號聚焦;試塊1缺陷處存在信號聚焦,聲壓幅值低于高能量區;試塊2缺陷1處可觀測到信號聚焦,但幅值仍遠小于缺陷2處,缺陷2處信號聚焦效果明顯,且能分辨出缺陷輪廓。使用包絡信號進行全聚焦成像大幅增加了成像的可讀性。

2.2 場校準

在利用全聚焦算法成像時,存在激勵波、端面回波和深度距離等干擾因素,檢測風電塔筒等厚壁結構的焊縫時尤為明顯。這些干擾會使成像產生高能量區與低能量區。但由于全聚焦成像法提取出的缺陷具有信噪比高的特點,所以可對其進行場校準,對低能量區加以增益,對高能量區進行減益[14],以實現成像區域內缺陷的均勻提取。

本文以無缺陷時全聚焦成像每個像素點幅值倒數矩陣為基準,設計場校準系數矩陣C:

C=k×S-1+τ,

(3)

其中:S為希爾伯特變換取包絡信號后得到的全聚焦成像數值矩陣;k和τ為場校準系數。

在倒數矩陣S-1中,最高值與最低值可相差幾十倍。若k值過高會導致低能量區增益過高,τ值過低會導致高能量區減益過高,此處取經驗值k=0.6,τ=0.3。

將矩陣C中的場校準系數與S中的幅值對應相乘,場校準后試塊1、試塊2的成像結果如圖6所示。經場校準后試塊1缺陷處聲壓幅值升高,原高能量區聲壓幅值降低;試塊2缺陷1處信號聚焦效果更加明顯,更接近于缺陷2處聲壓幅值。場校準提升了全聚焦成像的信噪比。

2.3 分層去均值化

去均值化是圖像處理中常用的處理方法,可以增強對比度,凸顯圖像特征。由于本文中的陣元排布為線性陣列,分布于焊縫兩側且間距較大,全聚焦成像中缺陷兩側存在近似橫向的高能量區。本文采用橫向分層去均值化對缺陷進行提取,計算公式如下:

(4)

其中:Sij為全聚焦成像數值矩陣中第i行第j列的幅值;n為橫向像素點的數量,此處取230。

分層去均值化并劃定成像閾值后,全聚焦成像如圖7所示,試塊1缺陷的形狀更加明確;試塊2缺陷1的形狀明確的同時,其聲壓幅值也更接近缺陷2,有利于缺陷的標定。分層去均值化在減少缺陷兩側高能量區影響的同時,保留了缺陷的特征。

3 缺陷識別方法

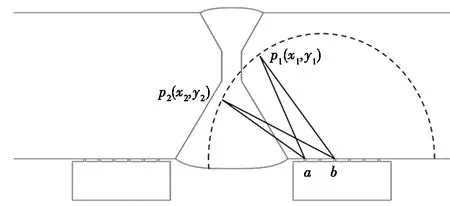

等聲程線示意圖如圖8所示,當信號由a陣元發射,b陣元接收時,p1點、p2點與a點、b點距離之和相等,則其在該信號中取相同幅值。這些點的集合稱作等聲程線,在全聚焦成像的缺陷識別中會對結果造成干擾。

圖8 等聲程線示意圖

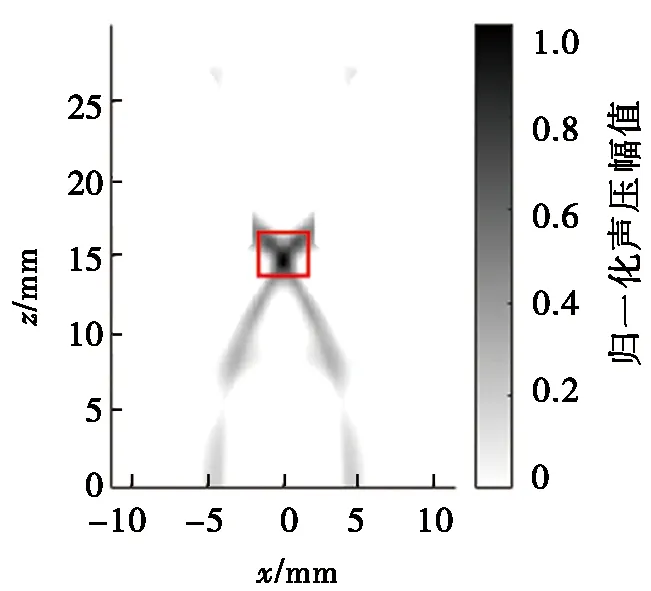

設定缺陷識別閾值后,對試塊1和試塊2的全聚焦成像結果進行缺陷識別,如圖9所示。由圖9可以看出:對試塊2缺陷2處等聲程線上的高能量區產生了錯標。

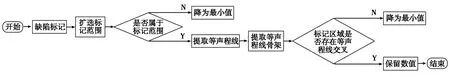

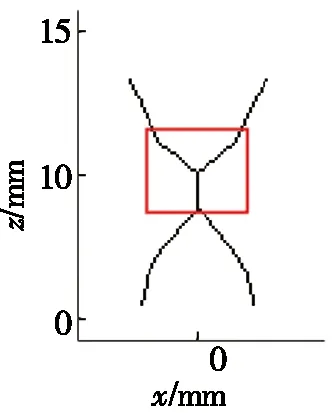

為解決等聲程線上的高能量區影響缺陷標定的問題,本文以拓撲細化算法提取等聲程線骨架,實現對真缺陷與偽缺陷的識別。該算法從邊界向內迭代,逐層剝離像素直到剩下最里層的一維骨架[20]。缺陷識別流程如圖10所示。

圖10 缺陷識別流程圖

選定缺陷標記范圍3倍區域作為待處理區域,將歸一化聲壓幅值以0.3為界二值化,其余位置歸0,獲得的缺陷等聲程線區域圖如圖11所示。

骨架化結構是對圖像的重要拓撲描述[21]。缺陷識別示意圖如圖12所示。圖12a~圖12c中,提取等聲程線骨架后,標記原缺陷識別區域,可以看到真實缺陷處存在等聲程線骨架交叉,而圖12c中等聲程線上的偽缺陷處僅有單條骨架,根據標記區域中等聲程線骨架交叉情況可判斷出缺陷的真偽。將原待處理區域中偽缺陷區域歸0,調整成像顏色閾值使缺陷范圍更加明確。圖12d為試塊2剔除偽缺陷后的全聚焦成像圖。

統計全聚焦成像中歸一化聲壓幅值大于0.4的像素面積大小,與模型中缺陷面積對比可得缺陷面積檢測量化誤差。經多組含缺陷試塊仿真,使用拓撲細化算法提取等聲程線骨架的方法可以識別真偽缺陷。缺陷深度定位誤差小于0.1 mm,橫向定位平均誤差為0.5 mm,缺陷面積平均量化誤差約19.6%。

4 結論

本文根據超聲全聚焦算法成像原理,對風電塔筒環焊縫的掃查成像通過希爾伯特變換、場校準及分層去均值化進行了針對性的優化;在解釋全聚焦成像偽缺陷形成原因的基礎上,使用拓撲細化算法提取等聲程線的骨架,判別缺陷的真偽。通過不同位置、大小的缺陷仿真,證明本方法可以實現風電塔筒焊縫缺陷成像與定位、量化分析。限于實驗設備與COMSOL多物理場仿真軟件的性能,本文僅對二維模型成像進行分析與優化,后續可通過多組連續采樣對焊縫進行三維重建,通過機器學習的方式提高真偽缺陷判別效率。