工業裝備健康管理及關鍵功能分析

湯秀麗 秦雅楠 潘俊萍 劉 錦

1北京起重運輸機械設計研究院有限公司 北京 100007 2機械工業起重機械輕量化技術重點實驗室 北京 100007 3北京市自動化物流裝備工程技術研究中心 北京 100007

1 工業裝備的智能化新需求

隨著德國工業4.0、美國制造業復興、日本超智能社會5.0等“再工業化”戰略以及“中國智能制造2025”的推出,促使全球制造業面臨深刻調整,呈現出革命性的新趨勢。機械裝備作為工業發展的基礎,迫切需要快速走向高端化、自動化和智能化。

智能制造作為“中國制造2025”的主攻方向,需要全面提高企業在生產、研發、管理和服務全過程的智能化水平。《國家智能制造標準體系建設指南》中提出智能制造體系結構(見圖1),智能服務核心是遠程運維,工業軟件和大數據是打通物理信息的載體,裝備智能運維是實現智能設備、智能工廠、智能服務的必由之路,也是實現智能制造中數據轉換和產業轉型的關鍵技術[1]。

圖1 智能制造標準體系結構

目前裝備管理和運維難點在:定檢定修、意外停機損失大、帶病運行產品質量有波動、設備故障事后維修、安全事故頻發、生產效率衰減導致的隱形損失、缺乏高級診斷工程師等。裝備的智能健康管理可積極改變運維現狀。

裝備智能健康管理是以工業數據分析為基礎,對機械裝備進行狀態監測、安全評估、故障診斷及預測、智能運維及設備管理等。

2 大數據驅動裝備健康管理發展

工業數據是智能制造發展中最基本的需求,也是裝備建康管理的先決條件,主要來源于裝備運行數據、信息化數據和產業鏈相關數據。隨著各類新型傳感器、檢測技術被應用于裝備,通信技術的飛速發展,推動工業數據的獲取和設備物聯的實現,故制造業產生了爆炸式增長的數據。工業大數據具有數據容量大、數據采集速度快、數據類型多樣性且異構、數據價值密度低等數據特性。但是,數據本身沒有帶來價值,因此,裝備健康管理是將工業大數據轉換為有用信息,并輸出價值的一種新型服務方式。工業大數據系統主要由設備的現場感知采集、數據傳輸、數據分布式存儲、數據挖掘及可視化顯示等構成,如圖2所示。

圖2 工業大數據技術框架

基于工業大數據,可采用定性和定量2類方法實現裝備的智能運維及建康管理。通過對數據進行特征提出,根據專家經驗或分析機理模型設置故障告警閾值、預警閾值和判定閾值,對裝備健康狀態進行定性判斷。故障閾值設定方法主要有單一特征的固定閾值、反映裝備總體狀況的相對閾值和3σ閾值等。基于淺層模型及深度學習2類智能算法模型可實現裝備定量的管理分析。

3 裝備健康管理的關鍵功能

1)裝備感知系統 包括狀態監測、數據質量改善及標準化采集、低時延通訊等;

2)裝備智能運維 遠程無人操作、故障預警與診斷、健康狀態評估等;

3)大數據應用平臺 工業互聯網平臺、產品周期分析、創新服務等。

3.1 裝備感知系統

健康管理系統應首先具備先進、準確、可靠的數據感知系統,該系統是智能運維和裝備管理的基礎支撐。目前裝備感知系統及數據采集是裝備制造業轉型升級的傳統痛點,新一代傳感、監測及傳輸技術,全面提升智能感知能力。

感知系統采集數據突破以往單一設備及單一特征的數據關注,包括設備基本信息、設備運行狀態、設備運維管理、系統工況等全方位立體多維度的系統數據,通過以上數據采集、智能模型分析,可全面分析設備運維狀態,提供故障診斷、健康預警等增值服務。數據采集范圍主要由設備基本信息、生產工況信息、設備實時運行狀態以及設備運維管理信息等,如圖3所示。

圖3 數據采集范圍

1)新型傳感器技術和便攜式智能儀表的應用

隨著傳感器和檢驗檢測技術的快速發展,包括氣體、溫濕度、壓力、近距離(磁場、紅外等)、加速度、陀螺儀、光線傳感等先進工業傳感技術的豐富應用,對溫度、壓力、振動、噪聲、潤滑等多維數據源進行提取,全面反映設備及其系統的工作環境、運行狀態。新型MEMS傳感技術具有尺寸小、質量輕、低成本、低功耗、可靠性強、可嵌入使用以及易于集成和實現智能化的優勢。有別于傳統測量手段和人工數據分析,新一代監測儀器儀表已具有采樣、檢驗、初步故障診斷、信息處理和決策輸出等多功能的綜合處理能力。

2)基于低時延的設備實時監控

5G、光纖傳輸等低時延通信技術,支撐大量監測數據(例如監測視頻及圖片等)實時傳送至管理終端。峰值吞吐率可達10 Gbps的5G網絡、100萬節點/km2的物聯網連接以及1 ms超低時延、高可靠的通信技術,是智能工業制造和裝備遠程控制的技術保障。對于智能檢測設備,例如無人機檢測和大量傳感技術,低時延通訊技術可支持傳回高清視頻、網絡高空覆蓋以及實時傳輸和操控能力。有別于傳統的離線點檢方式,通過5G等手段,監測數據可實時傳送至數據管理中心,用于設備安全評估、故障診斷分析等。

3)數據的標準化采集

傳統的數據系統是基于人工分析的采集標準,無法滿足數據智能分析的需求。由于機械裝備的自動化設備廠家品牌繁多,數據接口各異,同時裝備監測數據龐大、信號源豐富分散、數據格式多樣等原因,工業數據呈現碎片化特點。

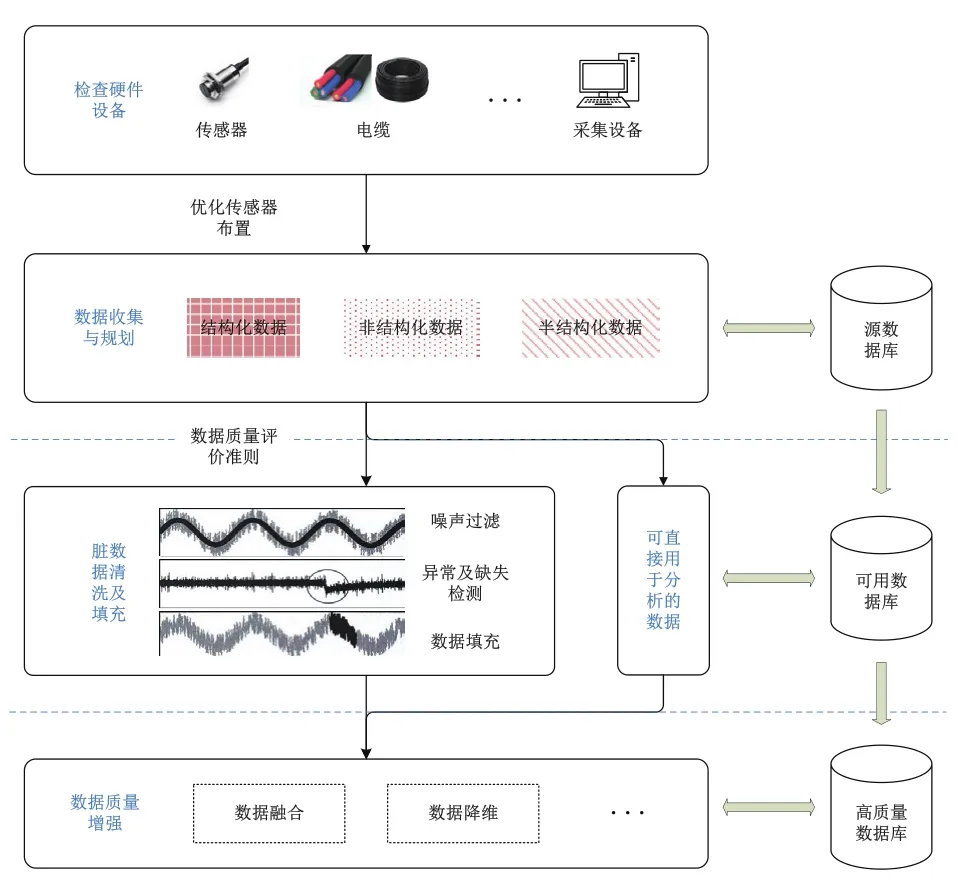

目前,工業數據主要有Key-Value、文檔數據、接口數據、視頻數據、圖像數據、聲紋數據、遙感遙測、三維高程等不同類型數據[2]。工業協議主要有OPC、DeviceNet、CAN、ModBus、ControlNet、Profibus 等多種協議[3],導致數據很難實現互聯互通。開發人員遇到的最大問題是面對眾多工業協議和數據類型,無法有效解析和采集,同時常會出現數據不全、數據分散、離散等現象。以上原因導致數據清洗工作占比較高,甚至占軟件開發工作的70%。因此,高質量數據是智能應用成功落地的必要條件,面向數據分析的數據質量改善提升,對采集數據標準化及規范化操作至關重要。工業數據可通過優化傳感器布置、數據標準化采集與規劃、臟數據清洗及填充、數據質量增強等流程提高數據質量,建立高質量數據庫,數據質量改善流程如圖4所示。

圖4 數據質量改善流程

數據標準化采集,需要從以下幾個方面開展:①統一設備和傳感器標識以及數據格式;統一傳感器型號及采集位置;優化傳感器的布置位置;②統一采集時機及采集頻度;③定制化采集數據精度;④統一數據對齊方法。

3.2 裝備智能運維與故障診斷

據美國智能維護系統產學合作中心(IMS)統計數據,設備智能運維具有顯著優勢和價值:可實現減少50%的計劃外停機,降低25%~40%的設備維護費用,帶動2.5%~5%的工業運轉能力增長等價值。裝備的智能運維是基于設備狀態的多維數據集,應用工業大數據和人工智能建立設備狀態數據分析模型,精準感知和預測設備狀態,輸出運維建議和設備管理決策。

這一功能主要的分析模型有:故障診斷模型、健康預警模型、劣化趨勢模型、備件預測模型、運行效能模型等。通過智能運維可實現異常檢測、事件處理、運行環境分析、人機協同操作、增強能效、強化安全等作用。

故障診斷及預警技術的發展作為裝備健康與智能運維的關鍵,推動各行業健康管理和智能運維的發展。各行業應用不僅依賴于技術進步,也與應用場景及具體需求、機械裝備種類、設備特點等緊密相關。目前智能運維已在電力、機床加工、石化、船舶、高鐵、航空航天等領域得到不斷應用。

在電力領域,面對現階段人工巡檢安全管控不足、數據線下流轉、缺陷識別效率不高等業務痛點,全自主無人機巡檢系統能夠實現電網巡檢高頻次、常態化、無人機值守化自主作業,大大減輕電力巡線的人力投入,快速、準確、安全地對輸電線路進行不停電巡檢[4,5],如圖5所示。

圖5 電力全自主無人機巡檢系統

3.3 工業數據互聯網平臺

工業數據互聯網平臺是裝備健康管理的數據驅動途徑,亦是數據分析和數據價值的體現。近年來,各工業領域積極開展裝備健康管理的研究和應用,例如在農機設備、工程機械、工業車輛、鋼鐵設備、電梯、客運索道等領域,率先展開了智能生產、裝備管理、智能服務的嘗試,取得顯著的經濟效益和社會效益。

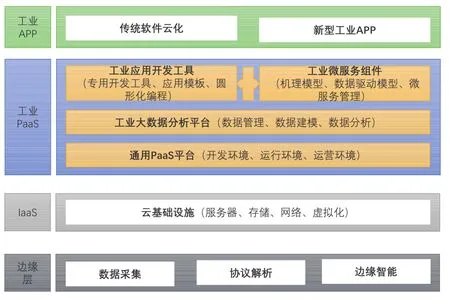

工業數據互聯網平臺能實現多源異構數據的采集,具備工業數據處理環境,對數據深度分析和知識復用,并提供開發環境實現工業APP開發,其體系架構如圖6所示。

圖6 工業數據平臺體系架構

目前已涌現很多針對工業裝備不同應用領域的互聯網平臺,但依然面臨著很多挑戰。1)設備聯網難,通信協議不統一,工業數據采集能力薄弱。2)數據質量不高,建模分析能力薄弱。當前狀態監測、故障診斷類較多,預測預警類及智能決策類工業互聯網平臺較少。3)分析模型相對落后,行業機理模型沉淀能力薄弱。我國工業APP數量多,但多數是傳統軟件云化而來,真正從工業PaaS平臺產生出來的工業APP較少[6]。

以農機領域為例,農業全程機械化云服務平臺是面向農業機械作業全過程的服務平臺。該平臺利用北斗衛星定位、農業傳感器、移動通訊、云數據處理等技術,面向機手、合作社、農機管理部門構建信息化和設備管理平臺,實現耕整地、播種、施肥、噴灌、噴藥和收獲的全程機械化管理。如圖7所示,該平臺已在吉林、遼寧、內蒙古等省推廣,不僅改變三農的生產模式,也改進提升了農業主管部門的管理模式[7]。

圖7 吉林省農業云服務平臺

4 裝備健康管理的應用價值挖掘

總體來看,裝備健康管理可提供以下應用價值的挖掘:

1)開拓裝備智能服務 基于裝備運行狀態、基本信息、工作環境及行業數據,可提供豐富的信息服務和管理服務;

2)服務方式轉變 由被動服務轉向主動服務,由故障維修轉為故障預測。

3)改進產品設計 通過分析裝備數據,挖掘信息反饋至設計端,進一步了解設備性能缺陷和風險,不斷完善設計,用大數據打造產品全生命周期的信息閉環。

4)創新性服務 通過裝備的運行情況判斷設備盈利情況和企業經營情況,維護設備企業的利益,控制資金風險。

5 結語

裝備制造業正處于重大轉型時期,利用物聯網、先進傳感技術、信息通信和大數據挖掘等技術的裝備健康管理,將促使工業裝備進入服務后市場,以此提升裝備的全生命周期價值和客戶價值,將催生全新的制造業服務模式。