機械加工零件表面磨損區域圖像檢測方法

任永泰,武方宸

(1.東北農業大學 文理學院,哈爾濱 150000;2.東北農業大學 工程學院,哈爾濱 150000)

0 引言

通過各類創新型技術的促進,機械加工設備在制造工業中應用廣泛,不僅節省了人工干預環節,加快了生產效率,還大力推動著制造工業的發展。機械加工設備作為生產過程中的重要工具,相關設備零件表面在熱-力耦合作用[1]下,不可避免地會產生磨損,一旦未及時發現并未采取有效的解決措施,輕則降低機械加工產品質量,造成宏觀誤差,重則造成部件報廢、設備故障、機床損壞等嚴重后果,影響了整個制造鏈的加工質量、精度與效率。因此,對機械加工零件表面磨損檢測技術展開研究具有重要的現實意義、實踐價值與社會經濟效用,與工業發展、產品升級密切相關。

現有的加工零件表面磨損檢測技術通常分為接觸式檢測法與非接觸式檢測法。前者提出較早且技術成熟,由測量探頭等儀器實現;后者雖起步較晚,但隨著計算機技術與人工智能技術的發展,關注度與普及度日益提高,通過打破接觸式檢測法的局限性,取得了顯著的研究成果,比如:牛牧等人[2]利用機器視覺設計的砂輪磨損在線檢測方法,李恒帥等人[3]建立的刀具磨損自動識別及檢測系統等。

由于機械加工的實際環境中光照條件不斷變化,影響檢測精準度,故本文利用模糊神經網絡,實現機械加工零件表面磨損圖像檢測。神經網絡具有較強的泛化能力、學習能力與并行處理能力,模糊邏輯具有較強的仿人腦推理能力,將兩者結合構建出的模糊神經網絡優勢眾多,既有助于加快學習速率,提高設備零件表面圖像的處理速度與檢測速度,還防止出現局部極值問題,令網絡憑借良好的自適應性,取得更高質量的檢測效果;選取高斯函數作為隸屬度函數,有助于增加模糊神經網絡的平滑性,增加圖像檢測精準度。

1 模糊神經網絡構建與相關參數確定

面向某鍛造加工廠一臺運行中型號為CA6140的金屬切削機械車床,將基于if-then模糊規則的模糊化概念與推理融入神經元,構建出由多個模糊神經元構成的模糊神經網絡基本架構,如圖1所示。

圖1 模糊神經網絡基本架構圖

該網絡呈多模糊輸入多模糊輸出結構,有助于學習能力與泛化能力的充分發揮。網絡中的模糊神經元主要用于處理模糊信息,共分為以下幾種類型:

1)基于if-then模糊規則的模糊神經元:此類模糊神經元的關系反映出訓練結果,與網絡的學習經驗息息相關。假設當前的輸入與輸出形式各是x'()、y',則結構形式為IFx'1ANDx'2AND…THENy';

2)輸入明確的模糊神經元:此類模糊神經元的輸入是明確的,將加權操作的賦權策略替換成隸屬度函數,使各個代表輸入項的隸屬度值對應于各加權操作結果。假定模糊神經元的第l個輸入為x″l,對應權的隸屬度值是μ(x″l),則通過下列求和運算得到該神經元的輸出y″如式(1)所示。

式(1)中,N表示輸入明確類模糊神經元的輸入數量,l=1,2,…,N。

3)輸入模糊的模糊神經元:根據控制規則,利用加權操作的賦權策略,更正此類模糊神經元的所有模糊輸入。假設模糊神經元未加權的第l個輸入是,經過加權操作的處理后,第l個輸入變成,則該模糊神經元輸出的計算公式如式(2)所示。

式(2)中,N'表示輸入模糊類模糊神經元的輸入數量,此時,l=1,2,…,N'。

將該模糊神經網絡應用于桌面數控車床控制系統[4]中,利用系統的電荷耦合器件相機,采集車床加工零件表面圖像,通過運行相關預處理算法與模糊神經網絡算法,檢測出車床加工零件表面磨損圖像。

由于網絡結構與部分相關參數對輸出結果與檢測性能有直接的決定性作用,故針對高斯函數中心值、寬度及反模糊化層的連接權重值展開訓練,經學習算法[5]的迭代循環,不斷縮小輸出值與期望值的誤差,得到適用于該車床加工零件表面磨損情況的模糊神經網絡結構,如表1所示。

表1 適用的模糊神經網絡結構與參數

2 機械加工零件表面磨損圖像檢測方法

2.1 加工零件表面圖像預處理

因車床加工零件表面的圖像具有一定的光學屬性,存在噪聲,需要對車床加工零件表面圖像存在的噪聲進行預處理,故通過灰度增強、中值濾波、閾值分割三個步驟完成初始圖像的前期處理。各處理手段的具體實現方法與效果如下所述:

1)灰度增強處理:基于直方圖第k級灰度值sk的分布概率密度P(sk),采用下列表達式增強車床加工零件表面初始圖像f(x,y)的對比度,以此區分重疊的目標與背景。

其中,x、y分別表示圖像像素的行與列,L表示像素灰度總級數;s'k表示增強后第k級灰度的像素灰度值,為符合數字圖像要求,需按整數取值。

2)中值濾波處理:分析初始圖像f'(x,y),將車床加工零件表面圖像在采集、傳輸過程中形成的噪聲劃分成加性與乘性兩類噪聲。為提高車床加工零件表面圖像質量,降低噪聲干擾,基于3×3規格的方形二維滑動模板,利用下列中值濾波表達式,處理圖像f'(x,y)的噪聲,得到中值濾波圖像f″(x,y)如式(4)所示。

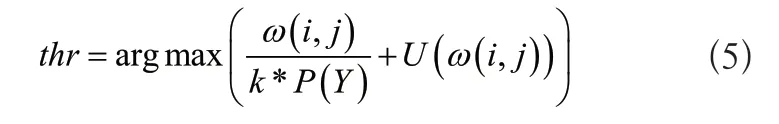

3)閾值分割:為加快車床加工零件表面磨損圖像的檢測速度,通過下列基于后驗概率的貝葉斯模型,明確圖像的分割閾值thr,得到分割后的加工零件表面圖像f″(x,y)如式(5)所示。

式(5)中,(i,j)表示像素點(i,j)的標記,U(ω(i,j))表示該標記的能量函數,P(Y)表示先驗概率分布。

2.2 加工零件表面磨損圖像檢測

根據車床加工零件表面圖像預處理結果,利用模糊神經網絡對車床加工零件表面磨損圖像進行檢測,具體流程描述如下:

1)輸入層:將完成預處理的n個車床加工零件表面圖像變量,輸入到模糊神經網絡輸入層中,與網絡層的n個節點一一對應,求取變量輸出值。假設車床加工零件表面圖像對應的第a個輸入變量是Xa,則通過下列計算公式,解得該變量的輸出值如式(6)所示。

其中,a=1,2,…,n。

2)模糊化層:根據輸入變量Xa可能構成的模糊條件數量,設定模糊化層的節點個數。若該層共有u個神經元,利用下列高斯函數模糊化輸入變量Xa,求解輸入變量Xa到第b個神經元的隸屬度函數如式(7)所示。

其中,b=1,2,…,u;高斯函數均值與方差分別是b。

各節點變量值的乘積即該網絡層對應節點的輸出,則神經元b的輸出值計算公式如式(8)所示。

3)規則層:根據模糊“與”、模糊“或”的推理規則,實現該網絡層的模糊推理。前者分為最小值與算術積兩種操作,后者則分為最大值與有界和兩種操作。對于磨損圖像的檢測需求,即解決類間距離接近數據的問題,因此,采用模糊“或”推理規則中有界和操作的求和與乘積兩種運算形式,如下列方程組所示,模糊推理模糊化層的輸出結果如式(9)所示。

式(9)中,w1b、w2b分別表示兩種推理規則在該網絡層中的權重占比,且滿足w1b+w2b=1。

4)求和層:此網絡層利用下列計算公式,將求和結果Og∑與乘積結果OgΠ相加,得到反模糊化層的輸入項如式(10)所示。

5)反模糊化層:根據權重值0.3與輸出節點數1,通過下列表達式反模糊化處理求和層結果,得到車床加工零件表面磨損圖像的最終檢測結果如式(11)所示。

式(11)中,wb表示診斷層在整個模糊神經網絡中的權重占比。

3 機械加工零件表面磨損圖像檢測效果分析

為驗證本文提出的基于模糊神經網絡的機械加工零件表面磨損圖像檢測方法在實際應用中的有效性,選取型號為CJ06258金屬切削機械車床為實驗對象,進行一次實驗分析。金屬切削機械車床如圖2所示。

圖2 金屬切削機械車床

采用KEYENCEVHX-900F超景深三維顯微鏡,在20倍的放大條件下精準獲取初始的車床加工零件表面圖像和實際檢測結果,如圖3所示。

圖3 初始圖像和實際檢測結果

對獲取的初始車床加工零件表面圖像進行灰度增強處理,處理結果如圖4所示。

圖4 車床加工零件表面灰度增強圖像示意圖

圖4所示為經過灰度增強處理的圖像,經對比圖2的初始車床加工零件表面圖像可以看出,根據像素灰度值的分布概率密度進行灰度增強,能有效擴大目標與背景的對比度,既提高了圖像清晰度,也凸顯出了各個細節部分。

在上述增強處理的基礎上,采用中值濾波手段,對車床加工零件表面圖像進行中值濾波處理,處理結果如圖4所示。

與圖4中的灰度增強圖像作對比后可以看出,采用中值濾波處理手段,可有效去除車床加工零件表面圖像中大部分的干擾噪聲,在不影響其他信號的同時,最大化留存下初始圖像的原有特征,避免造成失真現象。

對濾波處理后的車床加工零件表面圖像進行閾值分割,車床加工零件表面閾值分割圖像示意圖如圖6所示。

圖6 車床加工零件表面閾值分割圖像示意圖

將圖6所示的分割圖像與中值濾波圖像作對比后可以看出,根據分割閾值完成分割后的車床加工零件表面圖像中,目標區域的邊界具有較高的識別精細度,磨損邊緣更加突出、清晰,使目標區域從背景區域中較好地分割出來,且消除了未濾波掉的部分噪聲。

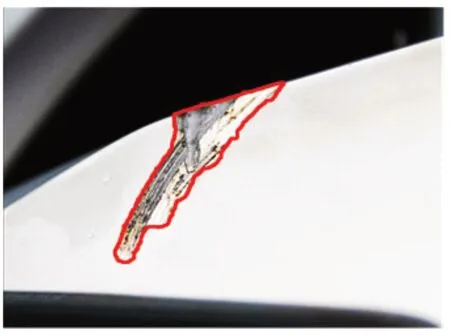

利用模糊神經網絡對車床加工零件表面磨損圖像進行檢測,最終的檢測結果如圖7所示。

圖7 車床加工零件表面磨損圖像檢測示意圖

從圖7的最終磨損圖像檢測結果中可以看出,經過模糊神經網絡處理,不僅精準檢測出了磨損區域,而且磨損邊緣也更加平滑、凸顯,細節得以較好保留,令磨損的目標區域直觀明了,更便于工作人員觀察、分析及作進一步處理。并且采用本文方法對車床加工零件表面磨損圖像檢測結果與實際的檢測結果相一致,說明利用本文方法能夠精準的檢測出車床加工零件表面磨損現象。

從圖3(b)中選取幾處檢測結果進行對比,得到的絕對誤差、相對誤差指標值如圖8所示。

圖8 車床加工零件表面磨損圖像檢測性能評估示意圖

通過比較不同磨損位置的誤差指標數據可以看出:本文方法通過灰度增強、中值濾波、閾值分割等預處理手段,大幅提高了圖像質量,降低了檢測難度,在模糊神經網絡的多模糊輸入多模糊輸出下,充分發揮出網絡的學習能力與泛化能力,因此,絕對誤差指標的最大值不到0.07mm,相對誤差指標的最大值則不足0.25,檢測精準度與實時性符合應用需求。

該鍛造加工廠中光照條件不斷變化,故以第1號對比位置為例,從上午、中午、下午三個時段中,分別選取兩個時間點,即9點、10點、12點、1點、15點、16點,探討不同時間段的光照條件與本文方法檢測性能之間的關系。所得指標結果如圖9所示。

圖9 不同光照條件下磨損圖像檢測用時對比

根據各時間段的檢測用時可以看出,在光照強度、角度不太理想的上午與下午時段中,檢測用時相對更長,需要比中午時間段多用1s到2s的時間,但仍舊在2.5s以內就完成了檢測任務,能夠滿足檢測的實時性要求。綜上,光照條件對檢測用時均有一定程度的干擾,但本文方法憑借基于if-then模糊規則的模糊化概念與模糊推理,極大程度地抑制了光照條件對圖像檢測結果的負面影響,提升了檢測效率。

4 結語

在機械加工過程中,部件零件表面的磨損情況對整個部件的耐用性與使用壽命有著直接的決定性作用。準確、及時地獲取加工零件表面狀態,是保障加工環節安全、平穩進行的基本前提與基礎。隨著工業智能化的推動,人工智能技術、計算機技術等高新科技與工業制造業的融合程度日益加深,在此背景下,本文以模糊神經網絡為基本架構,提出機械加工零件表面磨損圖像檢測方法,及時掌握部件的磨損狀態,確保加工質量與效率。

針對目前方法的不足之處,可從以下幾個方面加以完善:開發一套集預測、檢測、預警于一體的系統,屆時提前預警工作人員更換部件,減少未對生產造成巨大影響前的無效檢測工作;為擴大加工零件表面圖像的測量范圍,應采用激光位移傳感器代替電荷耦合器件相機,進一步探討該方法對多磨損處的檢測效果與性能;對于模糊神經網絡的規則與結構特性,需利用智能算法進行改進,加強網絡適用性;下個階段的研究重點將就相機分辨率與鏡頭畸變現象,從采集源頭提高圖像質量。