納林河二礦自動化綜采工作面組織方式與產能優化

趙忠證,李元澤,張旭輝,毛清華

(1.烏審旗蒙大礦業有限責任公司,內蒙古 鄂爾多斯 017307;2.西安東達馬科智能控制系統有限公司,陜西 西安 710075;3.西安科技大學 機械工程學院,陜西 西安 710054;4.陜西省礦山機電裝備智能監測重點實驗室,陜西 西安 710054)

0 引言

隨著近年我國人工智能煤礦信息核心技術生產企業的快速發展,煤礦資源開采也正逐步朝著人工智能化煤礦開采的發展方向不斷推進[1-3]。智能化開采是自動化開采的高級階段,依賴于煤礦信息化的發展。由于當前煤礦裝備行業發展受安全、環境等諸多因素的嚴重影響,對煤礦智能化技術裝備的研發需求尤為迫切[4]。烏審旗蒙大礦業有限責任公司自2005年成立以來,一直以“科學發展、安全、高效、和諧、共贏”的企業發展經營理念作為指導。建礦以來,在煤礦安全建設和無事故安全生產方面已經取得了多項顯著成績,并在蒙西地區創下了多項煤礦建井安全記錄。根據《關于加快煤礦智能化發展指導意見的通知》和《關于加快煤礦智能化開采的實施意見》會議精神,制定了中煤西北能源股份有限公司智能化工作面實施方案,烏審旗蒙大礦業有限責任公司在納林河二礦3-1上102綜采工作面進行了智能化工作面試點工作,并開展了組織方式與產能優化技術研究。

1 工程背景

1.1 應用工作面情況

試驗點為烏審旗蒙大礦業有限責任公司納林河二礦3-1上102綜采工作面。礦井相對瓦斯煤氣涌出物含量密度小于10 m3/t,絕對瓦斯煤氣涌出物含量密度小于40 m3/min,礦井煤層瓦斯含量等級低于含瓦斯灰的礦井,煤層瓦斯具有釋放煤塵灰和爆炸灰的危險性,屬Ⅰ級自燃煤層。回采處理過程中主要的水源充氣排水層按水源可分為延安組2-1煤灰巖頂板以上黑色砂巖,斷層裂隙下部含有充水層、直羅組下部裂隙含有充水層,充水渠道主要是煤層開采后覆巖冒落引起的導水裂隙。正常來水267 m3/h,最大來水401 m3/h。

工作面為納林河二號大型煤礦,走向計劃盤點布置在納林河二號大型煤礦1盤區內的工作面為東西南北走向計劃布置,傾向寬299.05 m,走向長3 674 m,煤厚一般為1.6~2.6 m,平均煤層厚度為2 m,傾角一般為1°~3°,褶皺、斷層少量連續發育,但兩側局部斷層有微弱的扇形波狀走向起伏,屬地質構造簡單型。開挖過程中,共揭露斷層8處,工作面揭露斷層4處。

1.2 工作面主要設備建設情況

為提高綜采工作面組織方式與產能優化,在3-1上102綜采工作面進行了主要設備建設工作,設備情況見表1。

2 總體方案設計

綜采設備無人智能化控制技術是由工作面高清視頻技術、工作面電液控制系統、工作面自動生產及環境監測協同控制、工作面以太網TCP/IP傳輸通信系統、遠程控制平臺等多系統組成的大型控制系統。它是一套可以通過順槽監控中心和地面分控中心,在高層工作面上統一管理所有設備的指揮、自動化控制和遠程控制系統。通過就地、集中、遠程三級管理平臺,利用無線網絡、通信、視頻及數據采集等多系統異構數據融合技術,實現調度室遠程控制井下工作面運行。井下2個工作站全面實現無人臨時工作,少數為一人臨時巡檢,為促進煤礦穩定高效安全生產發展提供了有力的技術支持。

智能化工作面結構如圖1所示,主要以工作面數據傳輸平臺為骨架、以工作面工控平臺為決策基礎、以先進的傳感器和數據采集系統進行感知,采用無線傳輸方式、引入3D仿真技術、采用智能執行單元概念實現無人高效安全生產[5]。智能化工作面具備統一數據傳輸平臺以及單一工控平臺,工控平臺采用專業算法生成系統運行規劃,無線傳輸工作面離散設備數據,具備工作面人員進行定位識別技術功能、三維仿真功能、分析狀態數據、自動生成運行報告的功能。

圖1 智能化工作面結構Fig.1 Intelligent working face structure

3 組織方式與產能優化

3.1 液壓支架自動跟機技術

根據納林河二礦3-1上102智能綜采工作面的實際情況,確定了從第16架開始,自動隨機移架推滑動作的執行順序,采用群推滑方式[6]。當煤壁、頂板條件良好,無嚴重剝落、冒頂時,應先移動支架,再推進支架;當煤壁、頂板條件較差,煤柱剝落、冒頂嚴重時,需要提前拉拔工作面支架,加強頂板和煤柱的支撐,先推后滑再拉。當進行智能化回采時,根據3-1上102綜采工作面的巷道布置和設備情況,采用智能長壁綜放開采方法,頂板采用綜放法管理,工作面后退[7-8]。

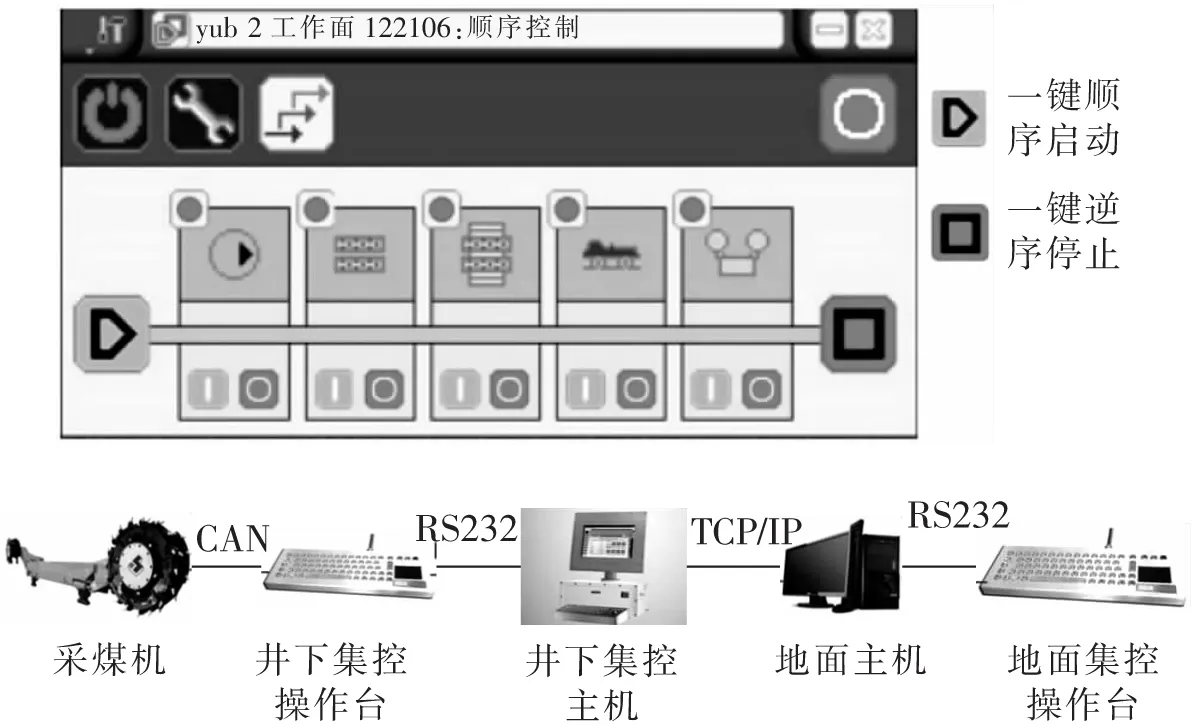

3-1上102智能綜采工作面采用采煤機軌跡規劃程序采煤,支架自動隨機移動,控制臺進行遠程干預,同時集成供電、泵站、三機監控、視頻等各子系統對工作面設備運行情況進行全程監控[9-10]。工作面各子系統在具備自動化割煤的條件下,采煤機對集控中心進行遠程控制授權,遠程授權后,集控中心按下“一鍵啟動”按鈕,具體啟動順序為泵站→破碎機→轉載機→運輸機→煤機自動截割程序→支架自動跟機程序[11]。煤機進入自動截割狀態前,瑪珂工控平臺將“采煤機自動化路徑規劃”三維模型數據下發到采煤機,采煤機根據下發數據信息進行系統自動截割,同時集控室對煤機進行遠程干預,確保工作面平穩推進。

3.2 綜采設備遠程控制技術

工控平臺實現了在井下工作面順槽監控中心和調度室控制中心對“三機”的單機控制或一鍵啟停。系統由三機就地控制箱、數據交換平臺和工況平臺組成。當電動采煤機和專用液壓機的支架支護處于完全受控的運行狀態時,通過采煤操作員移動控制臺與采煤設備運行位置移動監控控制系統的遠程通信,獲得電動采煤車主機和專用液壓框架支護的正確移動運行位置和旋轉方向。控制臺根據主控設備的自動視頻控制系統信號發出執行相應的控制指令(如鼓的自動升降、牽引加油的減速、液壓傳動支架上的推溜等),該臺的指令信號通過視頻數據電路通信總線與電動采煤機、液壓傳動支架進行通信,將指令信號通過傳送電路給安裝綜采煤機工作面上的設備,從而實現了對綜采工作面設備的遠程控制。綜采工作面設備遠程控制具體實現過程如圖2所示。

圖2 綜采設備遠程控制示意Fig.2 Remote control of fully mechanized mining equipment

在綜采管理工作室大面積的開采運行過程中,煤礦開采巷道內的煤礦監控管理中心全部配備了安全控制管理平臺。在實際應用中,相關技術人員通過對煤礦內控制系統的遠程控制,可以對整個大型煤礦開采巷道的日常開采工作環境管理狀況進行實時遠程監控,并測試整個煤礦開采巷道設備的日常工作管理性能。采煤機和大型液壓傳動支架機等設備可以提供2種不同的總線串行接口。通過自動控制中心系統方式提供的與相應的雙向遠程控制通信協議,將煤礦監控系統工作過程中的各種相關監控參數直接實時傳輸發送到監控終端并使系統可以進行有效遠程控制,從而可以充分發揮煤礦采煤計算機監控數據的功能實時控制接收和監控相關數據傳輸。在煤礦施工監控過程中,通過其與終端系統的遠程控制通信方式,實現了自動控制中心方式的雙向遠程信息直接通信,形成了整個煤礦施工巷道內部與煤礦地面施工監控控制中心的有效互動配合與相互協調。最終使它可以有效實現對整個綜合采煤煤礦工作區地面的系統遠程管理化和控制,提高整個煤礦綜采采煤工作面系統的管理工作效率和運行穩定性[12]。

3.3 綜采設備遠程監測技術

3.3.1 工作面設備遠程監測

在地面調度中心設置有智能工作面操作平臺,包含大屏顯示和系統控制,可以實時顯示整個工作面和綜采設備的運行狀態、工作面環境狀態和人員狀態。工作面視頻顯示如圖3所示。

圖3 工作面視頻顯示Fig.3 Video display of working face

工作面視頻顯示技術:工作面的視頻遠程監控主要可以通過在鍋爐采煤機或鍋爐支架上直接安裝監控攝像頭等系統設備來實現。采煤車電機監控攝像頭一般安裝在一臺切割滾筒電機前面或切割電控箱附近,可左右隨意移動,監視切割滾筒上的位置及頂、底板上的切割工作情況。采煤機攝像系統的信號主要通過隨機光纜進行實時傳輸。工作室界面云臺工控攝像機組成的云臺視頻監控系統通過云臺數據圖像傳輸控制平臺將工控視頻中的圖像數據傳輸到云臺工控系統平臺[13]。通過圖像識別和移動圖像比對,工控移動平臺系統可以快速確定移動工作在地面側的保護板、刮板以及輸送機、支撐座前端、煤壁、頂板的移動位置[14]。根據設計分析試驗結果,對大型采煤機和煤管液壓保護支架結構進行了綜合調整,保證了煤機工作面平直,提高了大型煤壁和煤管頂板的液壓支護工作質量,防止大型采煤機與液壓支架的相互干涉;通過對大塊煤的識別來保護轉載機。視頻系統也可以簡單地當作操作員眼睛的延伸,通過視頻攝像頭來調整可能出現的漏架。

工作面設備狀態監測:工作面所有數據通過數據傳輸平臺接入通道控制中心,通道控制研究中心可以通過分析數據傳輸平臺將工作面設備、環境檢測管理系統和人員信息接入工業企業控制平臺,實現在地面調度室的設備狀態顯示及故障提示。

3.3.2 遠程設備報警

當輸送工作面在對采煤輸送過程中連續出現煤層剝落擴散現象,或在對已放散的煤輸送過程中連續出現過多已放散的煤時,過多石灰煤和砂巖會直接堆積在磨刀刮板刮煤輸送的主機上,大大提高前后2個刮刀刮板輸送機的工作功率和峰值。工作面集中控制管理系統平臺可對所有相關輸送設備的工作數據狀態進行實時監控并自動發出報警,提醒正在采煤中的機組和司機適當減速或及時停車,或及時提醒已存放頂煤層的工人盡量減少存放落煤的用量。如仍不能及時恢復到正常值,刮板可使輸送機立即停止運行,并發出語音報警,通知有關人員及時處理[15]。

當自動工作面集中電控系統設備出現重大故障時,3臺集控機器和1套帶式壓力輸送機的獨立集控啟動子系統可不受3臺自動化集控系統的啟動限制,可獨立進行啟動,保證整個生產過程不受故障影響。當系統出現上述各種故障信號提示,以及系統控制器正常運行自動關閉功能控制程序、閉鎖或自動急停、系統或其他控制器運行狀態異常和發生故障時,字符符號顯示屏將及時自動給出顯示信息。

4 應用效果

4.1 經濟效益

采用智能化回采后,工作面單班生產僅需要5人,煤機、支架巡視工1人、班長1人、機頭、機尾巡檢各1人、控制臺1人。生產人員工資每年節省1 425萬元,全年多回采原煤78萬t,按450元/t計算,年增產值2.18億元。

4.2 社會效益

經濟效益顯然是巨大的,并且其社會效益也同樣顯著。首先,改善了專業勞動者的日常工作生活環境,有效降低了工作時地面粉塵中的濃度,降低各類職業病危害發生的最大概率。其次,提高了現場礦井安全作業生產技術水平,大量現場礦井作業技術人員從目前工作面惡劣的礦井工作生活環境中轉移出來,降低了礦井事故的發生率,保障了礦井工人的生命財產安全。此外,提高了技術設備日常運行管理效率;隨時隨地掌握各個關鍵部位的設備工作運行狀態,及時發現和妥善處理相關技術設備工作進行中的故障,杜絕技術設備運行事故,降低了技術設備日常運行管理成本。通過推進智能煤礦綜采管理工作等方面的科技實踐與創新探索,有力推動和有效帶動了中煤集團下屬公司和全國煤炭行業的重大科技進步,具有深遠的推動意義。

5 結語

蒙大利爾礦業集團納林縣黑河煤礦智能液壓綜采系統工作區全面的開采順利開展,極大增強了“中煤人”的自信心。智能化的工作面綜采可以直接實現煤礦液壓設備系統,綜采支架自動跟機床的自動化,綜采智能工作面可以進行液壓設備的生產智能化和技術流程控制,提高整個智能工作面綜采自動化流程智能化管理水平和企業生產管理效率,減少了工作面的作業人數,真正貫徹了“無人則安”的指導思想。下一階段,將認真研究總結在前期實施智能化礦業工作線方面中首次工業性采礦試驗所取得的寶貴成果和前期積累的寶貴經驗,進一步研究發展和應用深化前期使用智能化設備開采礦業技術熱點問題的調查研究,提高前期智能化礦業工作面采礦人員的專業理論知識水平、操作技術水平和采礦設備日常維護管理水平。此外,將認真總結智能工作面存在的不足之處和需要改進之處,進一步深化智能化開采技術研究,并在其他工作面進行推廣應用。