浮選過程自動加藥技術研究進展

尉佳怡 黃宋魏 肖 瑋 朱佳欽 汪 洋

(昆明理工大學國土資源工程學院)

在選礦發展歷程中,浮選法一直是最主要的選礦工藝之一, 接近90%的有色金屬礦物都采用浮選法選別[1]。 以往的浮選藥劑添加過程是利用開環控制,這種人工手動控制方式存在主觀性和隨意性,并且難以實現連續控制,不能有效、準確地添加藥劑,以致浮選效果受到嚴重影響,浪費大量藥劑[2,3]。

浮選作為選礦廠生產過程中的一個重要環節,浮選效果與藥劑添加的合理性密切相關。 自動加藥是確保藥液精確添加的重要手段,而自動加藥技術選擇是否合理,關系到浮選作業的準確性和及時性。 國外早期只有少數西方發達國家有能力研制自動加藥系統,如澳大利亞、英國及德國等。 在澳大利亞昆士蘭的一處選煤廠采用了一種非核子技術控制浮選流程的全自動控制系統,依據產品灰分控制加藥量, 改進了浮選性能,提高了選煤廠的生產效率[4]。20世紀60年代初期,瑞典、前蘇聯及芬蘭等國開始對全自動加藥系統開展研究和升級。 所使用的自動加藥機分為計量泵式和差壓變送器式兩類。 計量泵式加藥機在每個加藥點配置1個計量泵,特點是加藥較精密,耐腐蝕性較好;差壓變送器式加藥機利用氣壓差輸送藥液,但是安裝復雜、拆卸麻煩、送檢步驟繁瑣且周期長,所以在工業上應用較少[5,6]。 20世紀50年代,我國開始研究自動加藥裝置,但由于技術相對落后,無法準確控制加藥量,發展較緩慢。 20世紀60年代初, 我國設計了杯式自動給藥裝置,其工作原理是通過改變設備中杯子角度或增減杯子數量的方式實現對加藥量的控制,該裝置的缺陷是對加藥量難以做到精準調節。 之后,我國學者又研發了虹吸式加藥裝置,通過自流和油泵輸送藥劑,以溢流堰和浮標控制液面[7],但該裝置存在管路堵塞和虹吸管斷流問題。 因此,以上兩種自動加藥裝置逐漸被淘汰。

目前,選礦領域應用的自動加藥技術各式各樣,從執行方式看,主要有電磁閥式、容積泵式和稱重數控式[8]自動加藥技術,實現了閉環控制,具有技術先進、加藥準確可靠、藥劑調整方便、操作簡單及控制范圍寬等特點。 自動加藥技術選用得是否合理,關系到浮選加藥的準確性,直接影響浮選效果。 因此,了解它們的結構、原理以及應用情況,對浮選設備的合理選型至關重要。

1 電磁閥式加藥技術

1.1 結構組成

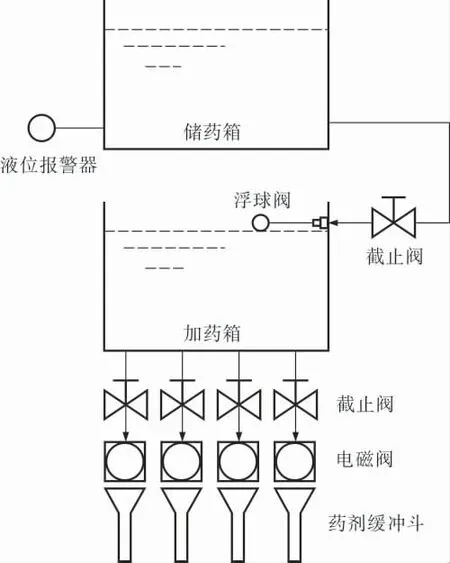

如圖1所示, 電磁閥式加藥裝置主要由儲藥箱、加藥箱、液位報警器、浮球閥、電磁閥及藥劑緩沖斗等組成。 電磁閥式加藥裝置使用電磁閥作為藥液輸出控制部件。 電磁閥主要由電磁線圈和磁芯組成,是包含一個或幾個孔的閥體,其中電磁線圈通電產生磁力吸引,克服彈簧力帶動閥芯動作,根據藥液腐蝕性,閥體可選用不銹鋼、尼龍和黃銅3種不同的材料[9],尼龍材料用于強腐蝕性藥液,不銹鋼材料用于一般腐蝕性藥液,黃銅材料用于無腐蝕性藥液。 電磁閥的數量和閥體口徑根據實際藥液流量確定。

圖1 電磁閥式加藥裝置結構示意圖

1.2 工作原理

電磁閥式自動加藥技術是利用孔口流的基本原理和間斷加藥方式工作的[10]。 首先在儲藥箱中放入所需的藥液,利用帶報警功能的液位計進行液位測量,當液面超過指定高度或者低于指定高度時會自動報警。 之后在加藥箱中利用浮球閥實現電磁閥藥液流速恒定。 加藥電磁閥閥門打開時,單位時間內流出的液體量不變,在加藥周期內保持相同的給藥時間, 使每次給藥量相同,通過控制電磁閥開關時間就可實現加藥量的調節[11]。

電磁閥加藥量的計算可以根據電磁閥一次開/關時間的加藥量和電磁閥開啟的次數計算得出。 設T為加藥周期,q為閥門在T周期內打開一定時間的加藥量,則閥門在T周期內的流量Q為:

1.3 應用

黑龍江多寶山銅(鉬)礦進行銅、鉬分選時采用BRFS-PLC型電磁閥式自動加藥系統,整體工藝流程中添加煤油、黃藥、黑藥、Z-200、硫化鈉、水玻璃、松醇油和巰基乙酸8種藥劑。 實驗結果顯示,所有藥劑的實際添加量與設計添加量的相對誤差均在±2%以內[12],自動加藥效果良好。

李龍江等設計了一種連續式高效節能梯級恒溫電磁閥式自動加藥裝置[13],運用自適應模糊原理通過單片機和可控電源對電磁閥等進行控制。 實現了梯級快速加溫、恒溫加熱,更高精度控制加藥量,提高浮選指標的良好效果。

云南金鼎鋅業公司一選礦廠對鉛鋅進行分離時, 運用三菱FX2N-PLC型電磁閥式自動加藥系統,輸出信號放大后驅動電磁閥,實現了硫酸鋅、BD1、硫酸銅、丁基黃藥、乙基黃藥和松油的精準加藥[14]。 投入電磁閥式自動加藥系統后,該選礦廠每年消耗鋅金屬量22 455.923 t,生產硫化鋅精礦20 943.462 t,回收率達到93.26%;消耗鉛金屬量3 450.455 t,生產硫化鉛2 337.751 t,回收率達到66.03%。 使用三菱FX2N-PLC型電磁閥式自動加藥系統,提高了藥劑添加量的準確度,減少了鋅、鉛等金屬的消耗,可為冶煉煤礦、冶煉采礦等行業提供一定的參考。

2 容積泵式加藥技術

容積泵是一種利用泵缸內容積的變化來輸送液體的泵,有轉子泵和往復泵兩種。 轉子泵通過轉子與泵體間的相對運動來改變工作容積,進而將液體的能量增加[15]。 往復泵利用活塞的往復運動直接以靜壓能的形式輸送液體[16]。

在進行自動加藥裝置的選擇時,轉子泵選用單螺桿泵進行加藥, 往復泵選用計量泵進行加藥。

2.1 單螺桿泵式加藥技術

2.1.1 結構組成

螺桿泵是一種新型輸送液體的機械,按螺桿數量分為單螺桿泵、雙螺桿泵和三螺桿泵。

單螺桿泵是一種內嚙合的密封式轉子型容積泵,它可輸送含固體顆粒雜質和高黏度介質的液體,同時可輸送各種腐蝕性物質[17]。 單螺桿泵式加藥裝置由儲藥箱、交流電動機、變頻器、單螺桿泵及藥劑緩沖斗等組成。

雙螺桿泵只可輸送含有微小固體顆粒的液體,并且密封性較差。

三螺桿泵不能輸送含有固體顆粒和具有腐蝕性的液體[18]。

針對部分具有高黏度和強腐蝕性特點的藥劑,單螺桿泵具有更強的適用性,而雙螺桿泵和三螺桿泵限制了藥劑類別, 不宜輸送多種藥劑。因此,通常選用單螺桿泵進行藥劑輸送,進一步擴大了加藥裝置的應用范圍。

2.1.2 工作原理

單螺桿泵的工作原理:當電動機帶動泵軸轉動時,螺桿一方面繞本身的軸線旋轉,另一方面又沿襯套內表面滾動, 于是形成泵的密封腔室。螺桿每轉一周,密封腔內的藥液向前推進一個螺距,隨著螺桿的連續轉動,藥液以螺旋方式從一個密封腔擠壓至另一個密封腔, 最終擠出泵體。藥液流量的調節通過轉速變化實現,調節電動機頻率控制泵軸轉速,進而控制加藥量。藥液流量Q與轉速的關系式為:

其中,e為偏心距 (固定值),R為螺桿斷面圓半徑(固定值),t為螺距(固定值),n為泵軸轉速,ηv為螺桿泵的容積效率。

2.1.3 應用

毛坪鉛鋅礦選礦廠在硫鉛鋅浮選分離工藝流程中,選用單螺桿泵式加藥裝置,配合PLC系統和觸摸屏實現了對單螺桿泵的遠程啟停控制和顯示功能[19],雖然浮選藥劑硫酸鋅、硫酸銅、乙基黃藥、DF-341、乙硫氮、丁銨黑藥、松醇油的添加精度分別從2.1%、2.3%、2.3%、2.5%、3.5%、3.0%、3.2%轉變為3.5%、3.1%、4.1%、3.9%、4.4%、2.5%、5.8%,但是單螺桿泵式加藥裝置的應用解決了該選礦廠加藥系統易堵塞的問題,減少了后續設備的維護成本, 并且使加藥臺作業環境得以改善,滿足了選礦廠對浮選藥加藥精度的要求。

2.2 計量泵式加藥技術

2.2.1 結構組成

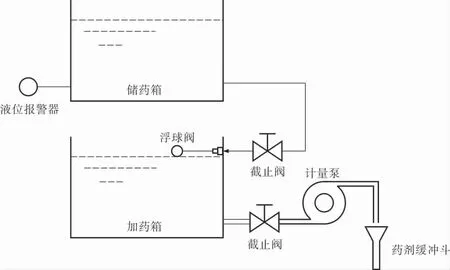

如圖2所示,計量泵式加藥裝置由儲藥箱、加藥箱、液位報警器、浮球閥、計量泵及藥劑緩沖斗等組成。

圖2 計量泵式加藥裝置結構示意圖

計量泵是一種用來輸送液體(特別是腐蝕性液體)的特殊容積泵,常見的計量泵有柱塞式計量泵和隔膜式計量泵兩類[20]。 柱塞式計量泵主要依靠柱塞在缸體中的往復運動,使密封工作腔的容積發生變化,從而實現吸取藥劑和添加藥劑的功能。 柱塞式計量泵的價格低,軸封是用填料來密封的, 需要周期性調節填料來降低泄漏風險,而且填料與柱塞之間易磨損,會降低效率,增加工作量[21]。 另一方面柱塞長時間裸露于浮選藥液中,工作壽命驟減,特別是液體藥劑中帶有不可避免的微細顆粒時, 通常1~2個月就需更換計量泵。 隔膜式計量泵利用其隔膜結構有效解決了柱塞的磨損問題,因此,計量泵自動加藥裝置主要是通過隔膜計量泵來達到輸送藥劑和計量流量的目的的[22,23]。

2.2.2 工作原理

隔膜式計量泵的工作原理: 由電機驅動,電機經渦輪機構減速,通過偏心凸輪轉換為與輪叉相連的往復運動,復位彈簧作用于輪叉,將連桿壓靠在偏心凸輪上以產生沖程回程,通過調節沖程調節手柄和軸來改變沖程長度,推動連桿導引器, 并使與連桿導引器相連的膜片做往復運動,隔膜的前后動作引起球閥的上下移動,形成真空吸附與推擠現象,從而實現輸送藥液的目標。 改變泵的傳動比、沖程長度L和沖程頻率F可以獲得不同的藥劑流量。 在使用隔膜式計量泵時,調整計量泵啟閉時間比例和電機轉速,就可以使計量泵間歇性工作,提高其使用壽命,減少更換成本[24~26]。 流量Q的計算式為:

其中,M為計量泵工作狀態下的最大流量。

2.2.3 應用

喀拉通克銅鎳選礦廠采用電磁驅動加氟隔膜計量泵的方式, 實現了大流量和多通道加藥,提高了生產工藝水平[27]。 文獻[28]中,設計了一種基于精密計量泵的浮選加藥控制平臺,綜合考慮精密計量泵的工作狀況,解決了在加藥過程中可能會遇到的計量泵虹吸現象、 控制接口等問題, 為精密計量泵安全可靠工作提供了保障,最終在馬頭、邯鄲等多個選煤廠得到應用。

在浮選自動加藥裝置改造工藝項目研究中[29],東曲選煤廠對浮選藥劑(煤油和仲辛醇)的添加量、添加比例較難掌握,為此選用Sigma電機驅動計量泵裝置進行自動加藥,與手動調節藥劑量相比,按每天自動加藥生產10 h,煤油使用量比人工少54 kg/d,仲辛醇使用量比人工少178 kg/d,一年節約藥劑費用81.54萬元。該廠將手動調節浮選機藥劑添加量的方式升級為自動加藥模式,既穩定了產品質量,提高了生產效率,又大幅降低了勞動成本。

3 稱重數控式加藥技術

3.1 結構組成

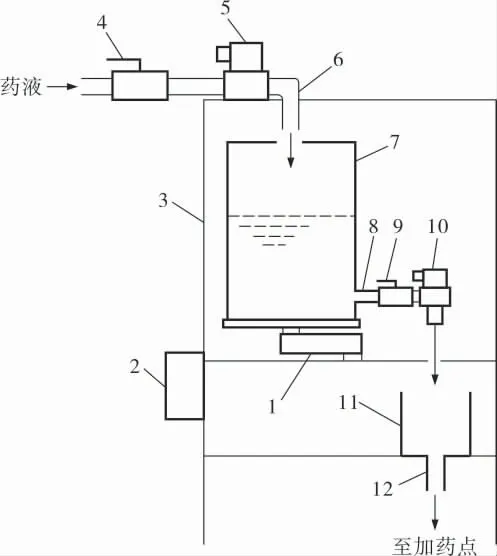

昆明理工大學創新性地設計開發了稱重數控式加藥裝置, 如圖3所示, 該設備包括補藥裝置、稱重裝置、數控裝置、測控主機和機架5個部分。 測控主機與稱重傳感器、補藥電磁閥、加藥電磁閥連接。

圖3 稱重數控式加藥裝置結構示意圖

3.2 工作原理

稱重數控式加藥技術采用周期性的分時、順序控制方式,通過稱重傳感器實時測量加藥箱的質量,以加藥前后加藥箱質量的減少量作為藥液的輸出量[30]。 每個控制周期分為補藥控制時間段和加藥控制時間段, 一個周期內先進行補藥工作,測控主機根據加藥箱設定的藥液質量范圍進行補藥控制。 補藥周期結束,開始加藥周期,每個加藥電磁閥各有1個二次控制時鐘, 在各自的控制階段分別計時實現分時控制, 第1次加藥達到粗調的目的,測控主機檢測藥液減少量若未達到設定值,則進行第2次細調,以逼近設定值,以此實現多個加藥點藥液用量的精確控制。 此時一個周期的順序加藥完成,以此周期為基準進行循環控制[31]。

新型稱重數控式加藥方式雖然是利用電磁閥進行加藥,但不同于傳統電磁閥式加藥技術的是, 傳統電磁閥式加藥技術是利用管流原理,依靠電磁閥的開關時間控制加藥周期內的加藥量,而稱重數控式加藥是將稱重傳感器和電磁閥組成閉環控制回路,通過稱重傳感器實時測量加藥箱的藥液質量,以加藥前后加藥箱質量的差值作為藥液的輸出量,其中電磁閥只負責加藥箱的開啟和關閉。

傳統的電磁閥或容積泵校準時使用的藥液添加量需與實際一致,這種校準方式不僅勞動強度大、效率低而且準確性不高,極易影響校準效果。 而稱重數控式加藥技術校準操作簡便快捷,稱重數控式加藥采用砝碼進行加藥校準,將砝碼置于加藥箱上,進行一次稱重校準即可實現對同一個加藥箱上所有加藥點的校準,大幅提高了加藥校準的效率和精度, 而且無需使用實際藥液。同時,稱重數控式加藥實現了智能化故障診斷和報警功能,可以根據加藥和補藥電磁閥動作時加藥箱質量的變化情況,準確判斷電磁閥是否出現異常,并對異常電磁閥及時進行報警。 加藥箱質量G的計算式為:

其中,KG為質量系數,N1為稱重傳感器輸出的信號經過測控主機轉換形成的實時采樣值;N0為零點采樣值。

設初始加藥箱質量為G0,實時加藥箱質量為G1,加藥時間為n′,則藥液流量Q的計算式為:

3.3 應用

現場實驗證明,使用稱重數控式自動加藥技術,可在保證產品指標合格的前提下,節約藥劑消耗量10%~30%,提高浮選回收率1%~3%,以年處理量50萬噸的有色金屬選礦廠為例,按節省藥劑消耗15%和提高浮選回收率1.5%計算,一年通過增收節耗的經濟效益可達數百萬元。

目前,稱重數控式自動加藥技術已應用于云南個舊崇景選礦廠的鐵礦浮選流程中,應用表明加藥控制精度達±0.7%,并且不受藥液粘度變化、壓力變化、 管路結垢和部件磨損因素的影響,運行效果良好,達到了預期目標。

4 自動加藥技術改進措施

針對目前浮選過程自動加藥技術存在的問題,國內學者提出許多改進措施,主要包括:

a. 在藥劑添加過程中,可以使用密閉過濾器作為過濾裝置,渣質過多時,壓力變送器會檢測到藥液壓力減小,報警器自動報警,提醒工作人員清理濾網中的渣質,保持藥劑清潔,使得藥劑能夠正常添加[32]。

b. 單位周期內加藥量過大,浮球閥很難及時準確地維持液面恒定,易導致通過電磁閥的藥流量發生波動,影響加藥的準確性,并且大黏度、流動性差的藥液, 容易導致電磁閥堵塞的情況,在浮選直流式加藥裝置中,浮球閥采用鉸接技術固定在儲藥箱內,保證浮球只在出藥口的正上和正下方移動,在加藥量較大時,藥液高度的快速上升使浮球上浮速率加快,浮球可以準確堵住出藥口,維持液面穩定,避免液體流量波動的問題[33]。

c. 在耐腐蝕的直動式電磁閥中,當液體中雜質較多時,可在閥體的一端通過螺紋結構安裝過濾機構,對經過的液體進行過濾,避免過多雜質流入電磁閥內部,導致電磁閥內部堵塞造成閥體的損壞[34]。

5 結束語

大量生產應用表明,在浮選中引入自動加藥技術,克服了人工調節的缺點,降低了浮選過程中的藥劑消耗, 減輕了崗位工人的勞動強度,為礦山企業贏得了可觀的、直接的經濟效益和社會效益。

縱觀自動加藥技術的發展,浮選加藥經歷了從人工操作到智能控制,從開環控制到閉環控制等過程,研制出電磁閥式、容積泵式和新型稱重數控式3種浮選自動加藥技術, 對比3種加藥技術,數控稱重式加藥技術可以更好地適用于高黏度、流動性變化大的藥液,并且有效降低了液位的壓力、溫度等因素的影響。

目前, 自動加藥技術雖已取得一定成果,但是由于加藥環境差、設備易故障及操作誤差等的影響,自動加藥技術在浮選過程中仍存在一些問題,未來應在適應復雜的加藥環境、減少設備故障以及提高加藥精度等方面加大研究力度,同時進一步提高加藥技術的智能化,用計算機、手機等電子設備對現場加藥數據進行監控,并實現數據的共享。