聲表面波技術在壓縮機軸承溫度測量的應用

李 奕

(國能新疆化工有限公司)

聲表面波(Surface Acoustic Wave,SAW)是一種沿著固體表面傳播的聲波,是能量集中于固體表面附近的一種彈性波。 聲表面波的傳播速度比電磁波慢很多,所以,在聲表面波的傳播路徑上,易于對信號取樣并進行轉換處理, 利用這個特點, 可以用聲表面波來模擬電子學的各種功能。聲表面波技術應用范圍較廣,如通信、雷達、數傳等領域[1]。 筆者主要介紹基于聲表面波原理制成的聲表面波器件在壓縮機軸承溫度測量方面的應用。

1 聲表面波器件的結構和原理

聲表面波器件也叫聲表面波濾波器(Surface Acoustic Wave Filer,SAWF),是利用壓電陶瓷、鈮酸鋰及石英等壓電石英體振蕩器材料的壓電效應和聲表面波傳播的物理特性制成的一種換能式無源濾波器。

聲表面波器件主要由聲-電換能器和壓電基片構成,其結構如圖1 所示。

圖1 聲表面波器件結構

聲-電換能器也稱為叉指換能器(Inter Digital Transducer,IDT),它的作用是實現聲-電換能。在壓電基片上制作兩個聲-電換能器: 輸入叉指換能器與輸出叉指換能器。 當電信號輸入到輸入叉指換能器時, 壓電晶體基片表面會產生振動,并激發出與外加信號相同頻率的聲波,此聲波沿基片的表面傳播,傳遞到輸出叉指換能器,由輸出叉指換能器轉換為電信號輸出[1]。

2 聲表面波器件的測溫原理

當環境溫度發生變化時,壓電基片的表面溫度也隨之發生變化, 壓電基片的SAW 波速發生變化,從而使其諧振頻率變化,由于諧振頻率與溫度之間成線性關系,通過計算激勵信號與接收到的回波信號之間的頻率變化值,可以得出傳感器所處環境的溫度[2]。

聲表面波溫度傳感器利用的是溫度變化引起聲表面波速度變化,從而導致振蕩頻率變化的原理。 當外界溫度對聲表面波傳播特性產生影響時,會在聲表面波器件的參數上反映出來。 利用這種現象可以制備各種溫度傳感器,用于測量和監控溫度參數。

3 SAW 技術在壓縮機軸承溫度測量的應用

某裝置乙烯壓縮機的無線測溫系統基于SAW 技術,用于檢測壓縮機的軸承溫度,其結構如圖2 所示。 無線測溫傳感器安裝在旋轉機械部件的鉆孔里, 以盡可能地靠近軸承座的受熱表面。

圖2 無線測溫系統結構示意圖

測量壓縮機軸承的無線測溫傳感器安裝在軸承上,測得的溫度通過固定天線傳輸給信號處理單元,再由信號處理單元將溫度信號送至機組監控系統。

3.1 無線測溫系統測量原理

無線測溫系統是無需外部電池供電的無線傳感器感應系統,通過一個低能量、高頻射頻脈沖來激發傳感器,脈沖信號通過兩個天線進行傳輸,一個安裝在固定支架上,另一個安裝在旋轉曲柄軸承上,其原理如圖3 所示。

圖3 無線測溫系統測量原理

由圖3 可以看出,信號處理單元產生一個低能雷達脈沖, 通過固定天線傳輸到無線傳感器,無線傳感器接收到雷達脈沖,通過內部聲表面波器件將測量到的溫度進行處理, 轉換成電信號,再通過雷達脈沖反射回信號處理單元。

3.2 無線測溫系統的組成

無線測溫系統主要由3 部分組成: 傳感器、固定天線和信號處理單元。

傳感器。 傳感器由SAW 部件、同軸電纜和天線組成。 傳感器天線收到固定天線發來的雷達脈沖信號,相當于激勵信號,該信號通過同軸電纜作用到SAW 部件, 再通過傳感器天線發出回波信號,送至固定天線。 傳感器和同軸電纜被放置在一個填充環氧樹脂的圓柱形鋼制套管中,而天線被放置在一個鋼制外殼中, 外置一個塑料護蓋,使其不受環境的影響。

固定天線。 固定天線用于發送信號處理單元產生的雷達脈沖信號, 并接收傳感器返回的雷達脈沖信號,然后通過同軸電纜,再返回給信號處理單元。 固定天線以同樣方式安裝在鋼殼內,并有一個塑料護蓋加以保護,這個護蓋是一種靜電耗散材料,可以防止電荷積聚。 同樣,在天線底部和鋼外殼底部的空間填充了環氧樹脂。

信號處理單元(Signal Processing Unit,SPU)。SPU 執行所有的信號產生和接收功能。 SPU 發送一個脈沖信號,經過同軸電纜到固定天線,穿過天線和傳感器之間的氣隙, 經過短暫的延遲,傳感器將反射的脈沖再通過相同的傳輸路徑傳送到SPU。 然后由SPU 計算傳感器的溫度,再將溫度信號傳送到機組監控系統,另有一路聯鎖信號連接至安全儀表系統。 當溫度異常,超過信號處理單元內設定的聯鎖值,發送停機信號至安全儀表系統,實現對壓縮機設備的保護。

3.3 無線測溫傳感器和固定天線的安裝

如圖4 所示,無線測溫傳感器安裝在轉動曲柄軸承上,固定天線安裝在支架上。

圖4 無線測溫系統安裝現場照片

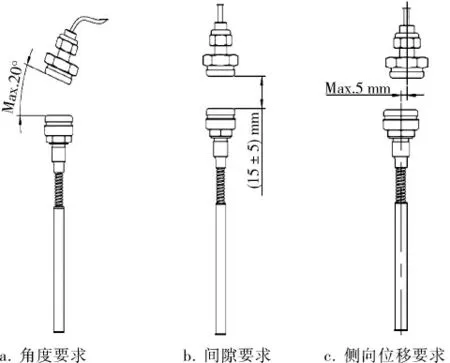

傳感器和固定天線安裝時需滿足以下要求(圖5):

圖5 傳感器和固定天線的安裝要求

角度 最大20°

間隙范圍 (15±5) mm

最大側向位移 ±5 mm

在壓縮機運行過程中, 因為曲軸不停轉動,所以測溫傳感器隨著曲軸按照固定的軌跡保持轉動,而固定天線是保持不動的,當傳感器與固定天線的角度、間隙、側向位移滿足技術規格時,固定天線將接收到溫度信號,并傳輸給信號處理單元。 當傳感器偏離天線時,天線就接收不到溫度信號,因此,可以理解為,曲軸每轉一圈采集一次溫度信號。 但通常壓縮機曲軸轉速較高,某裝置壓縮機轉速通常保持在360 r/min 左右, 每一轉約為167 ms。 在SPU 中設置了延遲時間,即SPU 發出雷達脈沖到傳感器和反饋所需時間,這個時間通常設置為0~20 s, 在延遲時間范圍內,信號保持不變,所以可以理解為,無線測溫系統每167 ms 采集一次溫度信號, 在167 ms 內溫度信號保持不變。 因此,通過SPU 送出的信號是不間斷的,在機組監控系統中,檢測到的軸承溫度是連續并實時變化的。

3.4 系統組態

通過專用的數據線可以連接到SPU,使用專用的組態軟件對SPU 進行組態,可以配置如下參數:Number of Channels, 用于配置傳感器通道數量;Minimum RPM, 設定轉速的最低轉速 (300~350 r/min);Continuous Read, 連續讀取傳感器信息;High Alarm, 溫度高報設定區域;High-High Alarm,溫度高高報設定區域;Alarm Delay,報警延時(3~5 s);Enabling,啟用或禁用傳感器通道;Sensor Reflection,信號強度;Status、State,運行狀態;Gain,接收器的增益,根據不同同軸電纜長度和探頭間隙調整, 一般不超過85%;Signal Strength,傳感器信號強度,正常范圍40%~70%;Delay: SPU 發出雷達脈沖到傳感器和反饋所需時間(0~20 s)。

4 與傳統測溫方式的比較

傳統的壓縮機軸承部分、旋轉機械部分的溫度測量,一般采用機埋式熱電阻,在軸承部分預留安裝孔,埋入熱電阻探頭,打膠固定。 這種安裝方式需要儀表、設備專業人員緊密配合,儀表作業人員安裝好探頭,注膠后,由設備專業作業人員將軸瓦裝至軸承內,儀表作業人員再對探頭電纜沿壓縮機內部線槽進行布線緊固,并需要避開轉動軸和油路沖刷口。 如果作業人員在安裝過程中安裝不當或者壓縮機軸承發生磨損,易造成探頭或者信號線纜損壞,產生溫度誤指示,影響監控人員對壓縮機運行狀態的判斷。 并且當壓縮機檢修時, 熱電阻探頭不易從軸承中拆出重復利用。

筆者總結的無線測溫系統與傳統測溫方式的對比見表1。

表1 無線測溫系統與傳統測溫方式的對比

由表1 可以看出, 與熱電阻測量方式相比,無線測溫系統測量范圍比熱電阻小,精度接近于熱電阻, 軸承溫度運行范圍通常在50~60 ℃,無線測溫系統的溫度允差在可接受范圍內。 在安裝方式、安裝要求和可重復利用性上,無線測溫要優于熱電阻測溫方式。 在轉動設備這個特定測量環境中,無線測溫系統具有一定優勢。

從某裝置壓縮機無線測溫系統的使用情況來看,具有維護量低、測量準確性高及故障率低等特點,并且顯著地降低了誤報率和誤報引起的壓縮機聯鎖停機的風險,提高了壓縮機的運行穩定性。

5 結束語

在化工行業儀表自控領域,SAW 技術的應用并不廣泛。 通過某裝置丙烯壓縮機的應用經驗來看,SAW 技術在轉動設備內部溫度測量的應用效果較好,有效提升了軸承溫度測量的可靠性和靈活性,對提高壓縮機運行穩定性,保證裝置長周期平穩運行有積極意義。 隨著科技的發展,希望SAW 技術能更廣泛地應用到化工自控領域,為企業發展保駕護航。