氧化鋁焙燒爐智能優化控制策略探索

劉繼承 甘長能

(貴陽鋁鎂設計研究院有限公司)

氧化鋁生產過程中, 焙燒是最后一道工序,該工序的目標是將帶有附著水和結晶水的氫氧化鋁焙燒成符合質量要求的砂狀氧化鋁。 產品氧化鋁的灼減率是其控制的重要指標之一,一般要求灼減率不大于1.0%。

目前,受檢測技術的制約,國內外均沒有可測量該參數的儀表儀器, 整個焙燒系統生產本質上依然是開環控制, 僅憑借工作人員的經驗進行操作, 直接影響了焙燒爐的節能降耗及經濟效益的發揮。

1 氧化鋁焙燒爐工藝流程

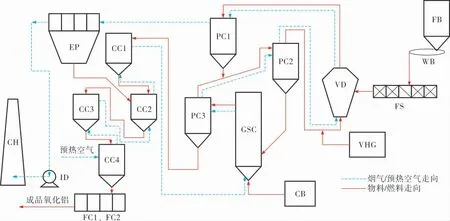

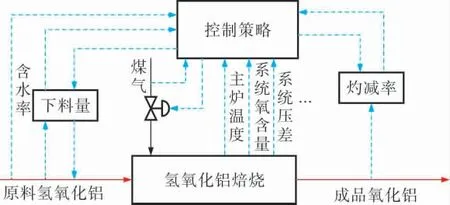

氧化鋁焙燒爐工藝流程如圖1所示。

圖1 氧化鋁焙燒爐工藝流程

焙燒系統由喂料系統、預熱旋風筒、焙燒主爐、冷卻旋風筒、流化冷卻床和輸送系統組成。 原料氫氧化鋁經由輸送設備儲存在小料倉FB內,生產時再經由可調轉速的喂料秤WB稱重后再由喂料螺旋FS送入文丘里干燥器VD進行干燥,干燥后的氫氧化鋁被送到預熱旋風筒PC1和PC2進行預焙燒, 預焙燒后的物料送至焙燒主爐GSC內完成最后的焙燒和產品質量的調整,焙燒后生成的產品依次通過熱分離旋風筒PC3、 冷卻旋風筒CC1、CC2、CC3、CC4與冷空氣進行熱交換進行降溫,從冷卻旋風筒出來的氧化鋁進入流化床冷卻器FC1、FC2實現最后的冷卻,溫度低于80 ℃的氧化鋁經由風動溜槽、氧化鋁輸送皮帶送入氧化鋁倉進行存儲[1]。

工藝生產所需熱量由煤氣或天然氣在焙燒爐單元內燃燒提供,從預熱旋風筒分離出來的熱空氣用作燃燒風。 焙燒過程中產生的煙氣進入靜電除塵器內除塵后由煙道排出,收集的粉塵被送回焙燒系統。

靜電收塵和返灰系統包括電收塵器EP、料封泵、返灰風機及返灰管道等,作用是凈化煙氣,將煙氣中的粉塵收集送回焙燒系統, 避免污染,同時減少氧化鋁損失。

喂料系統包括小料倉FB、喂料秤WB、喂料螺旋FS, 作用是為焙燒系統提供原料氫氧化鋁,生產過程中可通過調節氫氧化鋁的下料量來滿足焙燒爐溫度的控制指標,從而實現對產品質量的控制[1]。

2 氧化鋁焙燒爐生產控制現狀與存在的問題

2.1 現狀

目前,國內外氧化鋁焙燒爐的生產過程控制基本全部采用DCS實現, 焙燒系統相關工藝參數和設備運行基本都在主控室進行集中監控,重要工藝參數檢測儀表的數據在主控室計算機屏幕上顯示并記錄。

根據氧化鋁焙燒工藝特點,目前,已有的重要控制及聯鎖回路現狀[2]如下:

a. 下料量控制回路。 主要通過調節喂料秤WB的轉速來調節氫氧化鋁的下料量。

b. 文丘里干燥器VD出口溫度控制回路。 通過文丘里干燥器VD出口溫度控制干燥燃燒器VHG調節閥的開度。

c. 煙道氧含量控制回路。ID引風機轉速控制煙道內的氧含量,在正常生產時,氧含量需控制在2.5%(vol)左右,如需調節排風量,可以通過調節風機的速度實現,風量的小量調節可通過調節風門開度實現。

d. 預熱旋風管出口煙道溫度控制回路。

e. 焙燒主爐GSC溫度控制回路。 焙燒主爐GSC溫度控制主燃燒器CB調節閥, 控制煤氣流量。 對于焙燒過程,目前國內企業主要控制的是焙燒主爐GSC溫度。

f. 在DCS實現各級旋風預熱器、 旋風冷卻器入口/出口溫度和壓力的監測,以及風機、返灰、收塵、進料及燃燒站等設備間的聯鎖。

g. 焙燒爐通過燃燒煤氣提供熱量,操作人員根據煤氣壓力和爐溫反饋,手動調節煤氣閥門開度。 爐溫控制基本都由PID調節回路,輸出調節煤氣流量,但爐溫調節回路投自動的不多,基本靠人工手動操作。

2.2 存在的問題

目前, 國內氧化鋁生產中焙燒系統的氫氧化鋁下料量在爐況正常的情況下由PID調節。主爐溫波動則由操作人員手動操作。 煤氣量由人工通過對培燒主爐GSC溫度的判斷, 手動調節主燃燒器CB燒嘴的開度,必要時還需調節煤氣主管上閥門開度。 ID引風機轉速由操作人員根據煙氣含氧量、 電收塵出口壓力等參數進行手動調節。

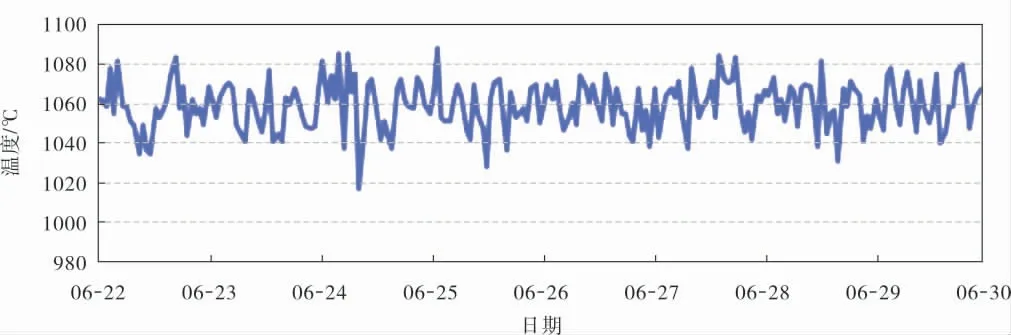

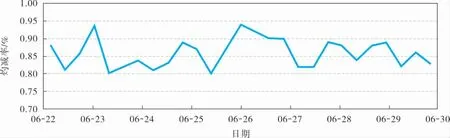

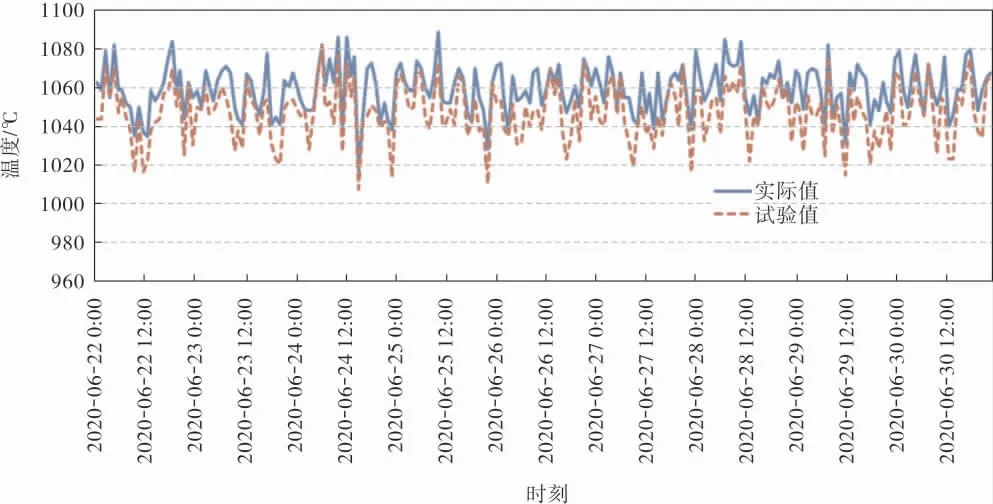

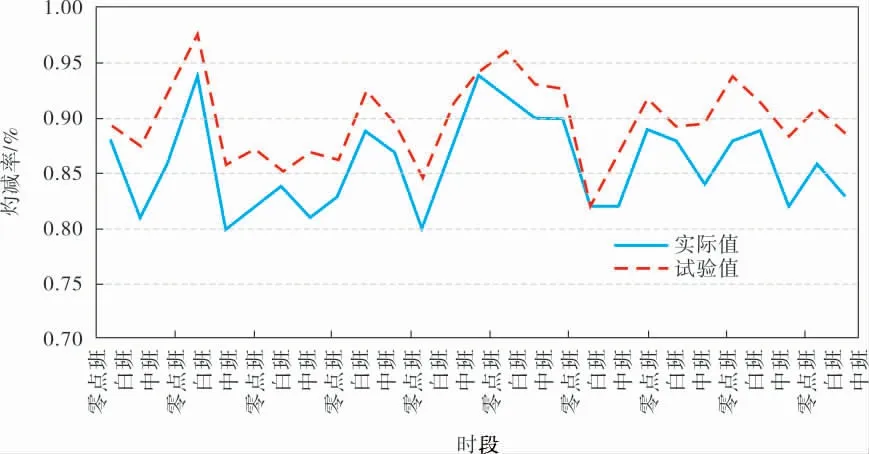

以國內某氧化鋁生產企業為例,受上述人工操作的限制,一周的主爐溫度和灼減率(班樣化驗)曲線如圖2、3所示。 可以看出,主爐溫度在1 017~1 089 ℃波動, 溫度上下限值差達到70 ℃以上,主爐溫度波動意味著爐況不好、爐子壽命及煤氣消耗等都存在問題。 產品氧化鋁灼減率的范圍在0.80%~0.95%,還有提升空間。灼減率是焙燒產品氧化鋁的重要指標,而且是企業生產向指標要產量要效益的重要體現, 灼減率控制得低,只要不斷提高主爐溫度就很容易實現,但這樣操作的弊端是煤氣浪費多、能耗高;灼減率控制得高,操作困難,易產生不合格產品(一般灼減率大于1.0%是不合格產品)。

圖2 GSC焙燒主爐溫度趨勢

圖3 灼減率(取樣)趨勢

在氧化鋁生產中, 由于焙燒爐具有非線性,原料氫氧化鋁具有水分變化、工況擾動及純滯后等特性,同時,對于產品氧化鋁最主要的指標灼減率, 目前沒有成熟可用的傳感器可以檢測,生產中只能依靠取樣化驗值作為人工操作調節的參考依據,無法將灼減率與焙燒溫度相關聯構成閉環控制,整個焙燒系統的生產控制,本質上依然是開環控制,無法實現真正的自動運行[3,4]。

要實現氫氧化鋁焙燒爐的智能控制,減少人為操作、減少工況擾動、克服長時間純滯后的特性,在應用先進智能優化控制的同時,關鍵在于把產品氧化鋁最主要的指標灼減率實時納入系統,使得整個焙燒生產過程控制成為閉環系統。

3 氧化鋁焙燒爐智能優化控制策略

3.1 模型預測控制

模型預測控制是一種多變量智能控制技術,是基于模型預測和優化的手段;模型預測控制需要在每一個時間域通過反復迭代的預測和優化來求最優解, 當得到的最優解滿足邊界約束后,再將它作為控制器的輸出作用給被控對象[5,6]。

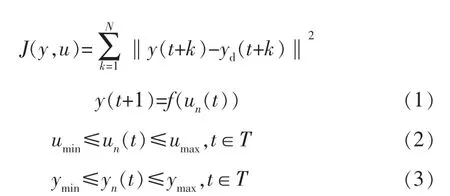

本項目中,焙燒爐預測模型的設計過程描述如下:

其中,J(y,u)表示目標函數,y(·)表示系統輸出,yd(·)表示系統期望輸出,u(·)表示系統輸入,f (·) 表示系統函數,T表示時間域,t表示采樣時刻,k表示采樣時間步長,N表示步長累計量,n表示輸入量個數。

約束(1)表示被控對象的動態特性函數,約束(2)和(3)分別表示系統輸入控制量u(t)和系統輸出狀態量y(t)受到上、下限的約束;目標函數J(y,u)表示系統的輸出狀態y(t+k)和期望輸出狀態yd(t+k)在未來N個時間步都要盡量接近。

就焙燒產品氧化鋁灼減率而言,可知的工藝參數包括:氫氧化鋁含水率、氫氧化鋁下料量、VD文丘干燥器溫度、PC1一級預熱旋風筒溫度、一氧化碳含量、PC2二級預熱旋風筒溫度、 氧氣含量、二級預熱旋風筒與文丘干燥器壓差、GSC焙燒主爐溫度、PC3熱分離旋風筒溫度、CC1一級冷卻旋風筒溫度、CC2二級冷卻旋風筒溫度、CC3三級冷卻旋風筒溫度、CC4四級冷卻旋風筒溫度、CC4四級冷卻旋風筒出料溫度、EP電收塵器返灰壓力、CB主燃燒器煤氣的流量/壓力/溫度、ID引風機轉速和電流,多達24個量。 目標是以工藝參數作為輸入,產品氧化鋁灼減率作為輸出,步驟如下:

a. 數據歸集,在DCS數據庫中采集上述工藝參數的實時數據,并進行數據預處理;

b. 結合焙燒工藝進行特征選擇、特征評估及降低數據維度等數據處理;

c. 模型選擇,如選擇邏輯回歸、梯度提升樹(GBDT)等,進行模型訓練和深度學習;

d. 模型評估驗證和交叉驗證,如采用某一年內數據作為輸入,隨機選擇約100 000條未參與模型訓練的數據進行預測,重復上步驟多次,不斷修正相關因子;

e. 重復步驟c、d, 當模型預測輸出值與取樣化驗值之差滿足小于0.05%,則到達要求;

f. 效果評估。

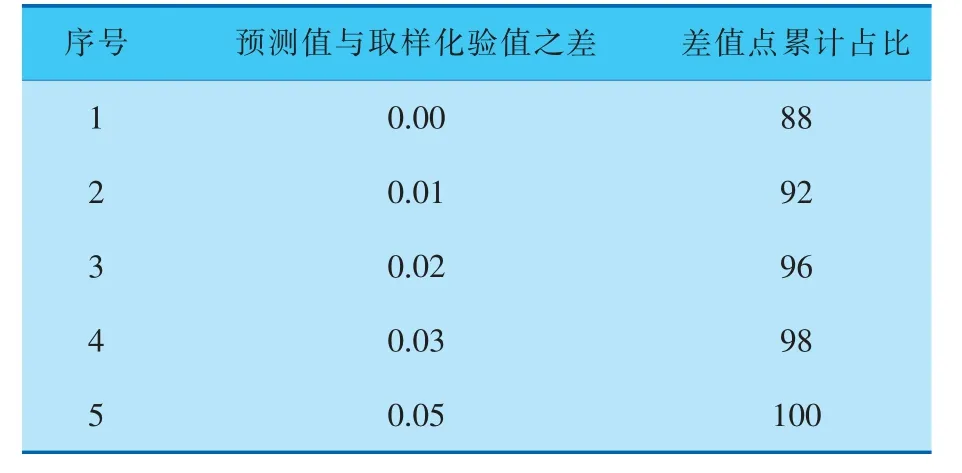

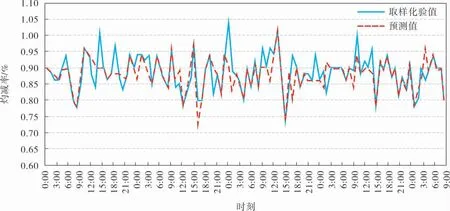

采用某氧化鋁企業實際生產過程的實時數據,時間步長選擇1 h,預測的灼減率數值與取樣化驗值之差小于0.05%, 差值點累計占比見表1,趨勢如圖4所示, 滿足生產期望在約束可接受的范圍內。

表1 差值點累計占比 %

圖4 灼減率模型預測結果對比

3.2 焙燒爐智能優化控制策略

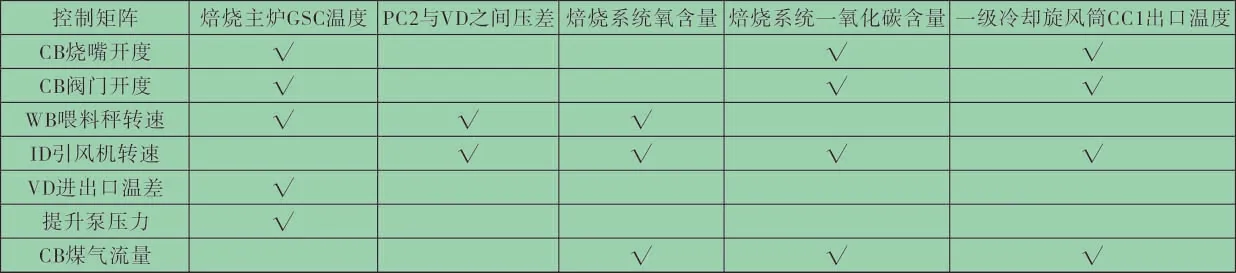

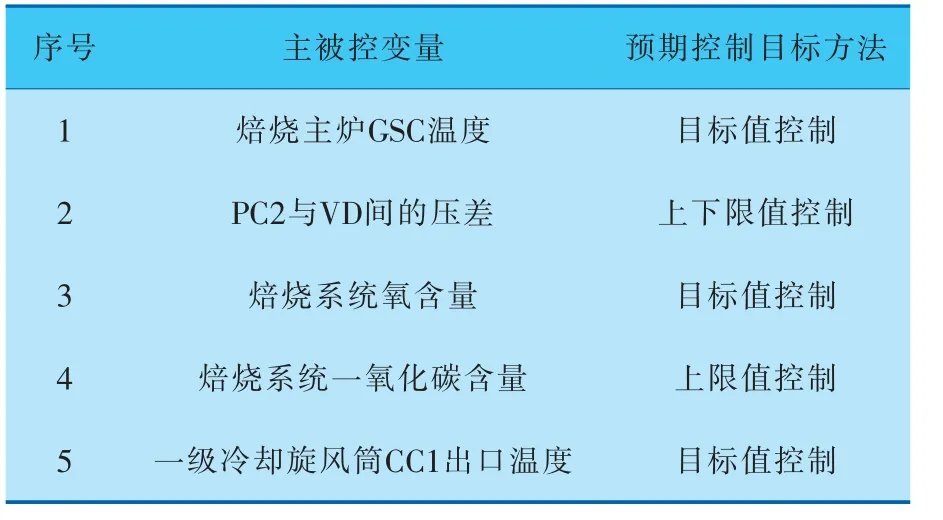

焙燒主爐溫度、系統氧含量、一氧化碳含量、系統負壓及焙燒出料溫度等,都是產品氧化鋁灼減率合格的因素,在實際生產過程中,喂料秤皮帶轉速(下料量)、風機轉速、燒嘴開度及煤氣主干閥開度等都有可能引起這些因素波動。 另外,如電除塵器返灰量可影響系統負壓,以及進廠煤氣熱值影響系統焙燒主爐溫度等,也都可能成為干擾因素。 根據生產實際工況,傳感器可準確檢測的工藝參數,選取主被控變量(表2)、操作變量、干擾變量(表3)建立控制策略矩陣(圖5)。

圖5 控制策略矩陣

表2 主被控變量

表3 操作變量和干擾變量

焙燒主爐GSC的溫度控制是以穩定產品為目標,當焙燒主爐GSC的溫度高于設定值時,增加下料量WB喂料秤轉速;當焙燒主爐GSC的溫度低于設定值且系統氧含量允許的情況下,保住下料量WB喂料秤轉速不調整,增加煤氣量;如果系統氧含量已經接近下限,則根據ID引風機的轉速來確定是否增加煤氣量。 如果能夠增加ID引風機的轉速,則同時增加煤氣量;如果不能增加ID引風機的轉速,則表示煤氣量不能增加;如果煤氣調不過來或氧含量太低且ID引風機已經滿負荷運行則調整下料量(即減少WB喂料秤轉速)來穩定焙燒主爐GSC的溫度。

CB閥門開度設定控制范圍,當焙燒主爐GSC的溫度超過設定的偏差范圍時,調節主煤氣閥門開度; 當焙燒主爐GSC的溫度在設定的偏差范圍內時, 不調節主煤氣閥門開度;CB燒嘴開度目標設定, 當焙燒主爐GSC的溫度在設定的偏差范圍內時,控制器自動調節CB燒嘴開度,自動保持焙燒主爐GSC的溫度在設定的目標。

通過氫氧化鋁下料量、 氫氧化鋁含水率、煤氣流量及主爐溫度等實時數據預測當前的灼減率, 把該時刻的灼減率作為反饋送入DCS形成閉環,進而控制下料量、煤氣及ID引風機轉速等達到保持產品氧化鋁灼減率穩定在約定范圍的目標,控制框圖如圖6所示。

圖6 焙燒爐智能優化控制框圖

4 試驗成果

4.1 實現的目標

智能優化控制策略對主爐溫度的試驗結果如圖7所示,由圖可以看出,主爐溫度波動減少約20 ℃,折合節約煤氣2%~4%。

圖7 主爐溫度對比(10天)

智能優化控制策略對產品氧化鋁灼減率的試驗結果如圖8所示,主爐溫度減少對應的產品氧化鋁灼減率提高約0.05%,在0.85%~1.00%的范圍內。

圖8 灼減率趨勢對比(10天)

另外,對原料氫氧化鋁下料量、煤氣量及引風量等的控制操作都可以實現自動控制。

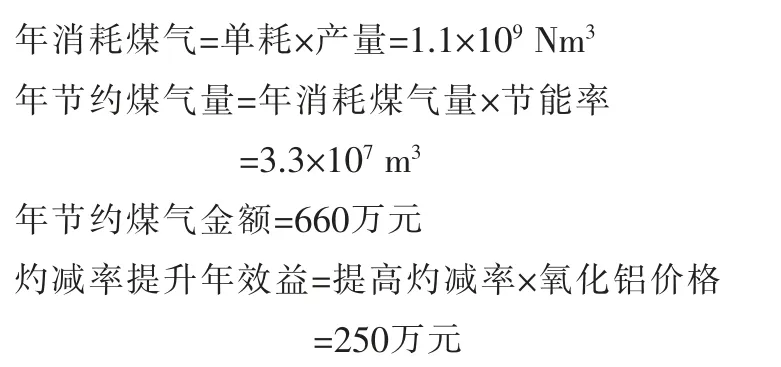

4.2 經濟效益預測

試驗表明, 在投入智能優化控制系統后,焙燒主爐溫度波動明顯降低,燃燒質量改善,從而可以穩定產品氧化鋁的質量, 預計節約煤氣2%~4%, 氧化鋁灼減率提高0.05%。 按目前國內平均噸氧化鋁煤氣單耗550 m3, 以年產200萬噸氧化鋁、氧化鋁價格每噸2 500元計、煤氣價格每立方米0.20元計、節約煤氣暫取中間值3%、灼減率提高0.05%,經濟效益計算如下:

實施焙燒爐智能優化控制策略后,企業一年內可獲得經濟效益約910萬元。

5 結束語

筆者結合氧化鋁焙燒生產過程的特性和控制要求,基于模型預測與優化技術,提出焙燒爐智能優化控制策略。 試驗表明,智能優化系統可穩定氧化鋁產品質量,在提高生產自動化水平的同時降低煤氣消耗量,經濟效益顯著,符合國家節能政策導向,可在氧化鋁行業推廣應用。