焙燒爐爐膛內部物料溫度的精準控制

安丙峰 蔣勇銘

(1.天華化工機械及自動化研究設計院有限公司;2.中國石油青海油田井下作業公司生產服務中心)

在焙燒爐控溫系統的設計中,最終的目的就是控制物料焙燒溫度、焙燒時間等參數,使焙燒后的物料達到工藝要求,成為合格的產品。 在實際設計和生產過程中,對于成熟的工藝和設備來說,可以通過僅靠測量爐體轉速、爐膛溫度、煙氣溫度及煙氣壓力等參數來開環控制物料焙燒溫度, 從而間接實現對焙燒物料焙燒溫度的控制,生產出合格的產品。 但是對于新開發工藝和新焙燒物料來說, 焙燒爐的系統參數發生了變化,新的物料焙燒溫度和爐體轉速、爐膛溫度、煙氣溫度及煙氣壓力等參數之間的關系需要重新建立。同樣,從試驗裝置上得出的系統參數,放大到工業裝置后,系統參數也發生了變化,需要重新建立新的控溫模型。 在一些原材料價格高昂的物料焙燒過程中,通過大量的試驗,反復摸索整套焙燒爐系統的系統參數是極為不合理的。 為此,筆者通過系統分析論證,提出一套針對以上問題的焙燒物料溫度精準控制系統。

1 工藝流程簡介

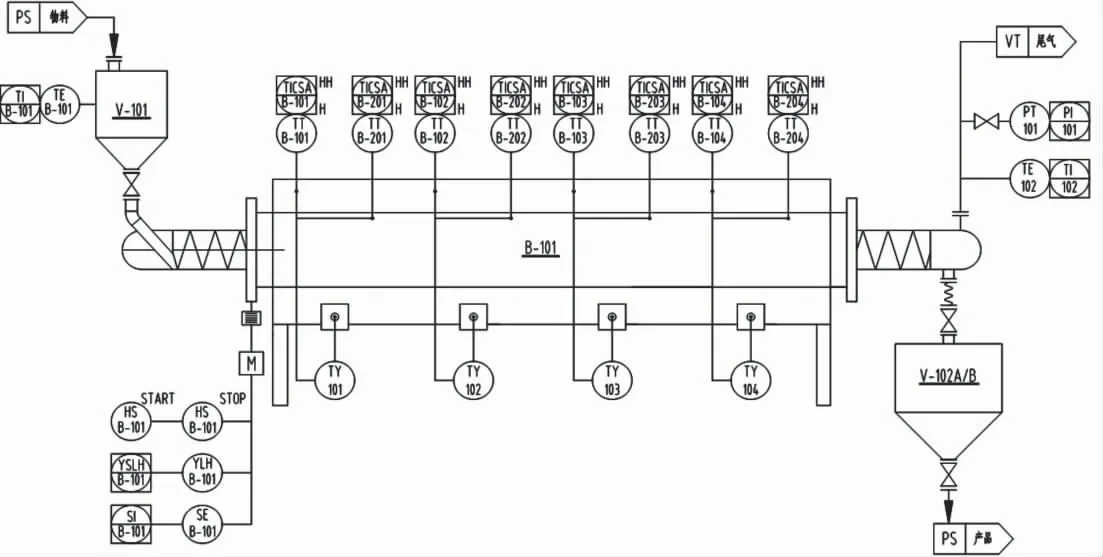

來自上游工序的物料由輸送裝置進入焙燒爐,焙燒爐設計一定傾角,物料在重力、爐筒內的抄板和爐筒轉動的共同作用下,逐漸向焙燒爐尾部移動。 原料進料量大小是由進料旋轉閥和進料螺旋的轉速決定的,采集進料旋轉閥的反饋頻率作為衡量進料螺旋進料量大小的參數。 原料進料濕度、溫度跟原料有關,隨季節和環境溫度的變化稍有不同,可忽略不計。 引風機風量、系統負壓值由尾氣抽吸系統決定,可通過調節引風機風門開度,調節引風機管線調節蝶閥開度來控制尾氣抽吸系統的引風量和尾氣系統負壓值。 焙燒所需的熱量由電阻絲提供,通電后的電阻絲通過輻射傳熱將爐筒加熱,焙燒完成后的產品通過物料輸送裝置輸送到后續工藝裝置。 焙燒爐筒尾氣從焙燒爐出料端引出至裝置尾氣處理系統。 工藝流程簡圖如圖1 所示。

圖1 焙燒工藝流程簡圖

2 系統設計

在溫度控制系統方面,目前焙燒爐系統均通過爐膛溫度來控制物料焙燒溫度,而對物料產品性能影響的關鍵因素是爐筒內部的物料溫度,這種方式沒有將爐內實際焙燒物料的溫度接入溫控系統,是間接通過控制爐膛溫度來控制焙燒物料的焙燒溫度。 在測溫方式上,由于焙燒爐爐體做連續轉動,在焙燒爐爐體內安裝測溫元件不便于引線,溫度信息不易傳遞,因此焙燒爐爐體測溫是一個難點。 目前,采取的測溫方式有接觸式測溫和非接觸式測溫,接觸式測溫方式中具有代表性的是利用中心保護管將測溫元件伸入爐內,在爐筒內設置支撐,這種接觸式測量方式的測量點數有限,且爐筒內部需要設置支撐,導致結構復雜,長期使用維護成本較高。 非接觸式測量具有代表性的是紅外測溫方式,紅外測溫儀只能檢測焙燒爐爐體表面溫度,且其測量精度很容易受到檢測點移動、檢測時間及檢測環境等諸多因素的影響, 焙燒爐系統是密閉的物料焙燒系統,物料焙燒溫度可高達1 000 ℃, 無法使用非接觸式測量方法測量焙燒物料的物料溫度。

焙燒爐是高溫轉動設備,在焙燒爐控溫系統中設計加入無線溫度變送器作為測量物料溫度的測溫儀表,并且以無線溫度變送器的溫度值作為控制參數,通過調節爐膛電加熱絲的加熱功率直接控制焙燒爐焙燒物料的溫度。 通過無線溫度測量系統和數據轉換,將焙燒爐物料焙燒溫度值上傳至PLC 控制系統進行檢測和控制。 這樣,整個焙燒爐控溫系統就由之前的間接控溫變成現在的直接通過調節電加熱絲的加熱功率來控制焙燒爐物料的焙燒溫度。

如焙燒爐整體焙燒功率為300 kW, 分為3組加熱,每組均為100 kW 的可調功率加熱。 原有的焙燒爐系統中, 每一爐膛加熱區由熱電偶將爐膛溫度送入PLC 控制系統中,PLC 控制系統根據爐膛溫度來調節相應加熱回路電加熱絲的加熱功率, 使得焙燒爐相應焙燒段的溫度維持在某一設定值(例如950 ℃),控制方式為PID調節控制。 現經過改進,焙燒爐系統的控溫方式變為由無線溫度變送器直接測量焙燒爐爐內每一段的物料焙燒溫度,通過無線溫度變送器、發射器、 接收器將焙燒爐物料溫度送入PLC 控制系統,PLC 控制系統根據相應焙燒段焙燒物料的實際測量溫度來調節相應加熱回路電加熱絲的加熱功率, 使得焙燒爐相應焙燒段的溫度維持在某一設定值 (例如950 ℃), 控制方式為PID調節控制。

每一段加熱區的焙燒物料溫度在PLC 控制系統中設置高溫、低溫報警和高高聯鎖。 當焙燒物料溫度高溫報警或低溫報警后,應及時處理相應問題,使焙燒物料溫度恢復到正常。 當焙燒物料溫度高于高高聯鎖設定值時(例如1 100 ℃),PLC 控制系統自動切斷相應的加熱回路。 同時設置每一段加熱區的焙燒爐爐膛溫度在PLC 控制系統中的高溫、低溫報警和高高聯鎖。 當焙燒爐爐膛溫度觸發高溫報警或低溫報警后,應及時處理相應問題,使焙燒物料溫度恢復到正常。 當焙燒爐爐膛溫度高于高高聯鎖設定值時(例如1 100 ℃),PLC 控制系統自動切斷相應的加熱回路。 設置物料出口溫度、尾氣溫度在PLC 控制系統中的高溫、低溫報警和高高聯鎖。 這樣整個焙燒爐系統就可以直接控制焙燒物料溫度,同時整個焙燒爐系統的安全性得以保障。

為了保證焙燒爐系統安全、經濟、連續可靠的運行,控制系統選用S7 1500 PLC 和監控軟件WinCC 對焙燒爐系統進行操作和監控,操作人員在中控室操作站上可實現對焙燒爐系統的啟、停及正常運行工況的監測和控制,可監測系統內每一個模擬量和數字量、調整過程設定值,建立趨勢畫面并獲得趨勢信息,顯示操作指導,聲音報警及打印報表等,控制系統同時具備事故工況的報警、聯鎖和保護功能。

在焙燒爐系統中,物料焙燒溫度的控制最為關鍵,針對不同的工藝需求,每一段物料焙燒溫度可單獨設置升溫曲線、 恒溫曲線和降溫曲線,可根據工藝需求靈活設置。

在焙燒爐系統實際運行過程中,進料旋轉閥進料量的大小直接影響焙燒爐系統焙燒溫度。 如當前系統處于穩態運行中,為避免因引風機引風量、系統負壓值或進料旋轉閥進料量的突然增大或變小而引起的系統失調,在增大或減小引風機引風量、 系統負壓值或進料旋轉閥進料量頻率時,宜緩慢增大或減小,以使系統能夠平穩地運行。 為確保這點,在增大或減小進料旋轉閥頻率時,系統采用將原來的階躍上升或階躍下降變為斜線緩慢上升或斜線緩慢下降,其斜率的大小需要根據具體系統進行計算。

在焙燒爐系統調節過程中,當系統還未處于平穩運行時,操作員如改變了某一參數,比如減小引風機引風量、系統負壓值等,這將會對正在調節中的系統造成很大的影響,有礙于整個系統的平穩運行。 為防止這種誤操作,構架的控制系統設計了防止這種誤操作的功能。

3 結束語

針對原有焙燒爐系統, 僅靠測量爐體轉速、爐膛溫度、煙氣溫度及煙氣壓力等參數,無法準確控制物料焙燒溫度的問題, 通過分析論證,提出一套針對焙燒爐系統精準物料控溫系統的設計方案。 在實際應用中,可以精確掌握焙燒物料的焙燒溫度和焙燒時間, 有效地提高生產效率,節省生產成本,創造更高的經濟效益。