基于SOCKET 網絡的熱電偶全自動檢測單元系統設計與實現

張黨輝

(蘇州長風航空電子有限公司,江蘇 蘇州 215200)

隨著國內航空發動機排氣溫度熱電偶產品工廠標準化生產擴容,原始人工測量方式已不能滿足檢測產能提升需求,同時對于產品質量一致性與質量預測,其標準化測量及電子化數據必不可少。本文主要介紹了一種熱電偶全自動檢測單元設計方法與實現過程,文中闡述了系統軟硬件單元的構成,二級緩沖搬運工位的設計、測試程序的開發,從而實現工業化生產單元熱電偶的常溫工位、高溫工位的電參數自動檢測(包含電阻、絕緣、高溫絕緣、極性、精度等)、數據自查與報表輸出的實現,通過實踐,設計符合預期要求,對生產效率提升具有很大促進作用。

1 系統架構及工作原理

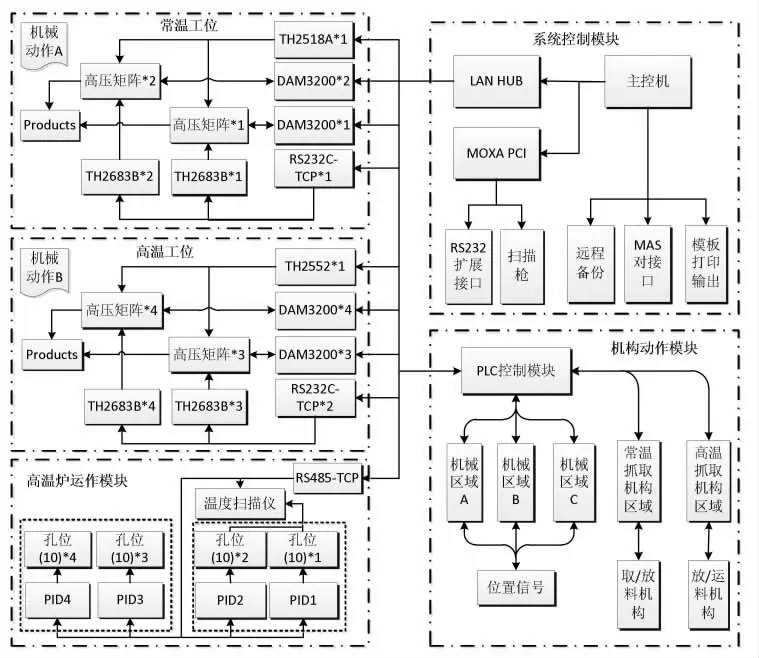

熱電偶自動檢測單元結構包含:主控機、網絡集線器、PCI 板卡、觸控屏、高溫爐、PID 控制器、可編程控制器(PLC)、伺服電機及驅動器、氣缸、機械手、信號燈、電路矩陣控制模塊、電阻掃描儀、絕緣電阻測試儀、溫度記錄儀、數據采集儀、校準反饋熱電偶、掃描槍,儀器擴展接口等機構。所有子部件系統通過LAN 進行互通控制,上位控制軟件根據用戶角色給定不同的系統參數設定、操作、控制、后臺數據處理、計量等特殊權限。如圖1 所示,作者通過一種綜合參數采集系統及機械分系統,實現批量熱電偶的常溫工位電阻、絕緣,高溫工位極性、熱電偶精度、絕緣等自動檢測功能,實現數據的自動判別、存儲、打印、與其它系統交互功能。系統主要由專用托盤、放料工位、常溫工位、預熱工位、高溫工位、取料工位不同功能模塊組成,各工位間的托盤由對應的推進裝置協調機械手進行流轉,不同工位采取自主檢測模式,由軟件控制中心進行統一協調動作。用戶操作軟件首先驗證用戶權限與預置型號信息后自動調取符合測試要求的本地后臺數據,用戶通過操作界面可以打開預測試數據與通訊編輯窗口、預置參數采集窗口、數據查詢解算與打印窗口、數據維護窗口、儀器設備計量窗口、用戶信息管理窗口與使用幫助文檔等,通過以上各操作窗口可以實現預測試窗口參數自定義、熱電偶電參數自動采集與智能判別信息、數據解算、自定義報表查詢與打印、數據備份、儀器儀表計量等功能。

圖1 系統原理架構框圖

2 系統控制要求

2.1 首先以技術人員角色進入系統后臺,設定系統各單元的IP 地址、RS232/485 通訊接口參數、MODEBUS 擴展儀器參數、注冊待測產品的檢測工序、數據判別界限、動態窗口信息、報表格式等內容。

2.2 以檢測人員角色登錄系統后,系統自動進入自檢測狀態,軟件會根據自檢測結果指導操作人員進行所有工位的運行初始化。

2.3 當“放料工位”檢測到有托盤放置時,設備狀態燈提示操作人員有待測試任務,通過掃描槍注冊產品相關信息,點擊軟件“開始”按鈕,系統自動執行所有工序內容。“常溫工位”測量后自動流轉至“預熱工位”,同時“放料托盤”回歸至初始位,狀態燈及軟件提示操作人員放料位空閑,當“預熱工位”達到測試條件后自動流轉至“高溫工位”進行高溫相關電參數的測試,檢測完畢后流轉至“取料工位”,當取料工位滿時自動推出至取料位,狀態燈及軟件提示操作人員進行取料操作。

2.4 系統控制中心主要由主系統流程與各工位執行流程組成,系統五個虛擬工位與實際工位對應,流向順序為從人工放料到其它工序,每個機械周期根據工位申請信號執行前移指令操作,不斷循環執行,申請信號由當前工位檢測數量,檢測模式,檢測結果標志、狀態四組信號內容組成。

2.5 系統運行異常狀態分為嚴重、重要、一般三個等級。當出現嚴重機械故障時,系統全部暫停非特定人員無法復位運行;重要故障為異常位置、儀器通訊、緊急門禁等信號時,操作人員參照操作手冊對比故障代碼進行對應的故障消除及復位操作;一般故障為數據異常、通訊不可靠等,無需人員操作,系統會根據提前設定的處理方式執行,同時做出異常提醒。

3 系統硬件實現

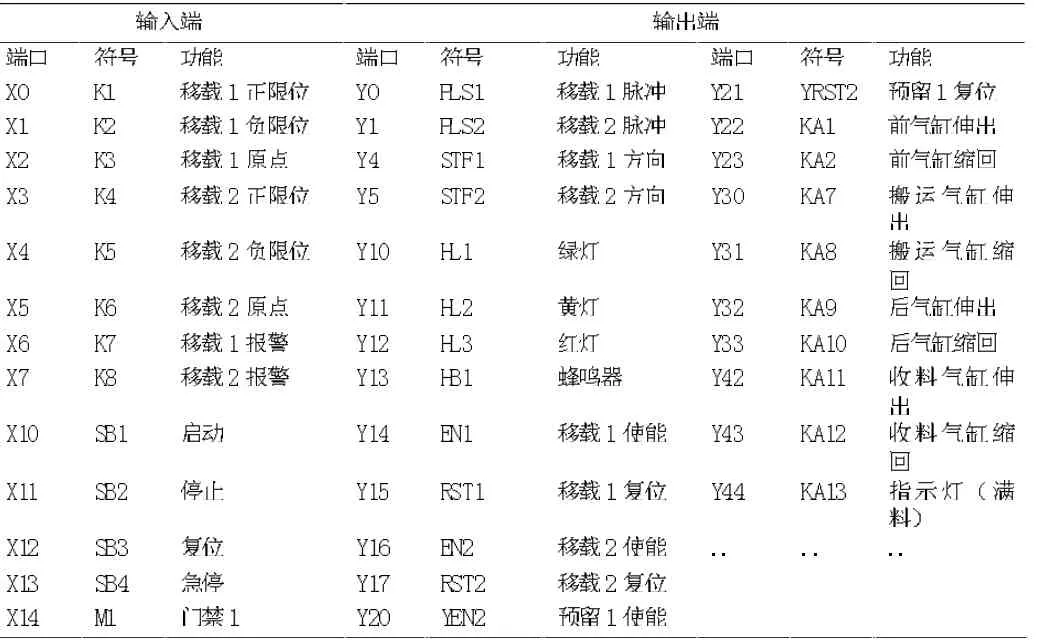

3.1 系統測控儀器。電阻采樣:選用同惠TH2518A 掃描儀(40 路),采用嚴格意義的四線制測量方法,可以實現在不進行程序修正情況下,校準板測量誤差<1mΩ。絕緣電阻測試:選用同惠TH2683B,測量電壓范圍1~500V,絕緣電阻測試范圍100KΩ~10TΩ,具有絕緣電阻與漏電電流雙顯示,支持SCPI 可編程語言,可以實現PC 對儀器全部功能的異地操作與數據上傳功能。溫度采樣:選用同惠TH2552 溫度掃描儀(44 路),其儀表精度達到0.2%級別,采用線性補償方法,可實現動態去除線路損耗誤差,通過2 路PT100,A 級高精度常溫補償傳感器與儀表補償傳感器綜合處理下,可實現其動態去除室溫干擾。PID 控制器:選用德電PU70,其控制器具備程序控制、AI 人工智能調節技術、MODBUS 通訊功能,測量精度達到0.25 級。矩陣控制:采用聚英電子改裝設計的DAM3232,單模塊實現32 路DO 輸出,32 路DI輸入,用于監測系統位置信號及反饋信號,DO 通過改裝用于控制高壓矩陣模塊,實現絕緣電阻的自動切換功能。PLC控制器:采用三菱FX 系列的FX5U-80M 中型控制器,I/O總點數為96,DI 位48,DO 為48;具有工程結構化編程、運算速度高、通過LAN 與外部通訊便捷等特點。表1 為PLC的主要I/O 端子分配表,伺服電機及驅動器選用Panasonic的MBDLN25SE 及400W 伺服電機,作為機械控制分系統的輔助控制單元使用。

表1 I/O 地址分配表

3.2 系統硬件結構。高溫校準:采取對接方式,測溫爐校準孔位采用高精度S 型(鉑銠)熱電偶進行控溫及20 路測溫孔反饋,反饋溫度采用支持MODBUS 協議的20 路溫度掃描儀進行讀取,測溫孔溫度實時精度在0.5%以內,測溫孔位整體溫度在600℃~1000℃之間,同時實時指示每個熱電偶與測溫孔溫度差。接觸探針結構:采用鍍金探針自由伸縮距離為12mm,接觸安全距離為6mm,探針表面采用鈍角梅花與產品實物接觸,即防止刺傷產品表面,同時能保證具有良好的接觸點。系統硬件結構:由放料區、常溫測量區、高溫預熱區、高溫測量區、取料區組成,測量區域由機械手進行搬運,放料區由伺服電機與絲桿進行推進操作,取料區取料動作由推進氣缸執行,常溫區與高溫區測試針模隨下壓氣缸組件控制,預熱爐設計為緩沖工位裝置用于調節常溫與高溫測試時間比例。

4 系統軟件設計

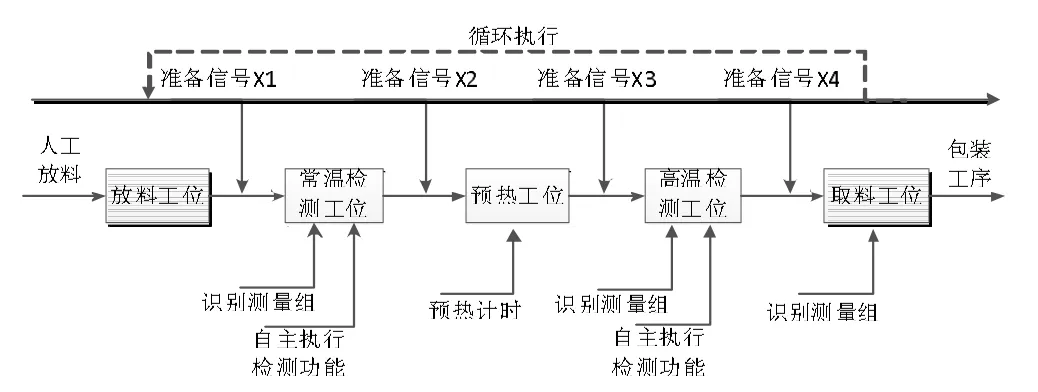

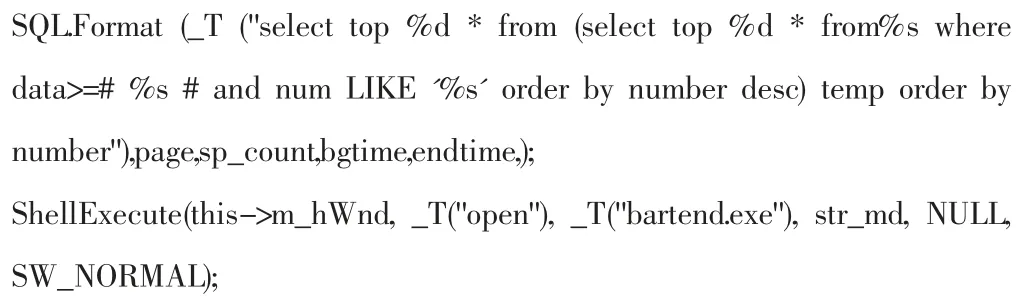

4.1 系統控制流程。主程序模塊控制流程圖如圖2 所示,每個工位自主執行測試流程,通過X1-X4 準備信號信息申報由系統統一協調循環推進。

圖2 系統工位流程圖

4.2 軟件功能設計。通過軟件實現對于熱電偶產品的測試自定義,自定義測量界面、數據打印、MAS 系統標準數據對接、后臺數據維護、人員角色管理、計量等操作。4.2.1 數據自定義界面。該界面為限制權限界面,內容包含了新型號的注冊、用戶界面數據顯示最大數據量、通訊參數、參數配置、參數列表等功能,當需要新增加新型號數據時,在參數設置表格中填寫對應數據的窗口提示信息及上下限制參數。4.2.2 軟件采集界面。該界面為動態生成界面,當在自定義界面新增型號及檢測內容后,采集界面會根據設定的檢測項目自動生成對應卡片頁的檢測項目內容,同時該界面基礎涵蓋注冊、電參數測量、主觀判斷與接口界面,其它界面如尺寸、重量、用戶自定義界面等會根據不同型號進行動態顯示,每個界面的輸入框與測量項目也會根據自定義內容進行動態顯示,當測試數據或輸入數據存在超差時,在表格中會通過黃色背景進行標識,當自動測量中存在嚴重的數據異常時,記錄表格相應數據背景變為紅色,正常數據或未開始測量的表格位置為無背景色。4.2.3 報告與數據輸出界面。在該界面中,用戶可以根據需要選擇對應型號及數量類別進行查詢,也可通過訂單號、單個序號、日期區間及檢驗員進行組合查詢,當需要對測量數據進行數據換算(符合國標熱電偶、鉑電阻轉溫度或逆向轉換)時,選擇對應轉換項目,點擊數據結算即可生成對應數據。當需要打印數據時,選中對應數據首行的復選框,點擊打印按鈕即可打印報告,同時鼠標右鍵菜單選項中有MAS 對接數據上傳、PDF 文檔導出、導入用戶數據(引用其它系統電子數據)等功能。4.2.4 其它功能界面。數據維護界面用戶管理員對后臺數據的備份和后期遠程維護等操作;用戶注冊界面用于管理員注冊新的檢驗用戶角色,同時用于管理登錄用戶相關權限功能等;計量功能界面,該界面為限制權限界面,用于計量人員登錄操作,其中包含了對應的機械結構動作功能確認,校準參數的輔助測量、校準數據的后臺寫入等系統必須功能。

4.3 軟件實現。軟件主要涉及到數據庫的訪問、公共SOCKET 鏈接、PLC 通訊、儀器儀表的測量、數據的判斷、打印等操作。

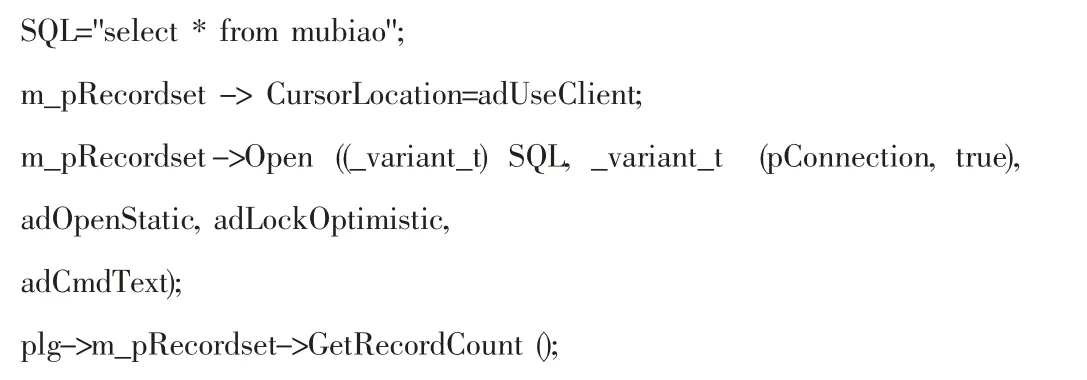

4.3.1 ADO 數據庫的訪問。本系統使用ACCESS 數據庫軟件的ACCDE 數據存儲格式,該數據庫可以高效運行于本地系統,其中用戶信息、測量設置參數信息、與產品型號測量參數信息都存放于mubiao.accde 數據庫中,通過測量設置參數界面,用戶可以動態管理產品型號測量參數信息的有關設置、創建及刪除操作;打印數據單獨存放于print.accde 數據庫,從而在數據轉換運算后直接將新數據存放臨時打印數據庫print.accde 中,將明顯減少主數據庫容量,訪問主要程序部分指令如下:

數據庫訪問連接操作:

4.3.2 表單訪問鏈接操作

4.3.3 資源管理類函數設置

4.3.4 資源操作類函數設置

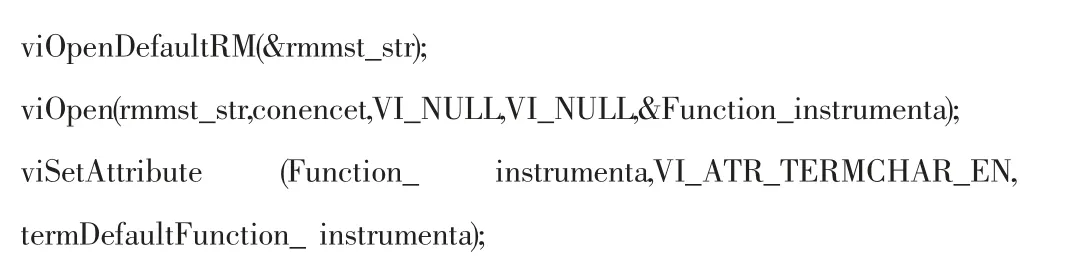

4.3.5 Modbus TCP[1]模塊的操作。主要通過Modbus TCP協議通過,通道使用ASCII 順序編碼作為標志,當系統啟動前發送復位指令,切換設備所有測量通道自動切換一邊,對應的提示燈將告訴用戶,該通道是否可控。當測量過程中需要多路復用時,通過發動對應通道信息,也可以同時啟用兩組繼電器,如四線制電阻與第8 路通,標識儀表正在使用電阻測量功能,正在測試第八路傳感器產品的電阻值,格式如“01 18 20001008 CRSD”。

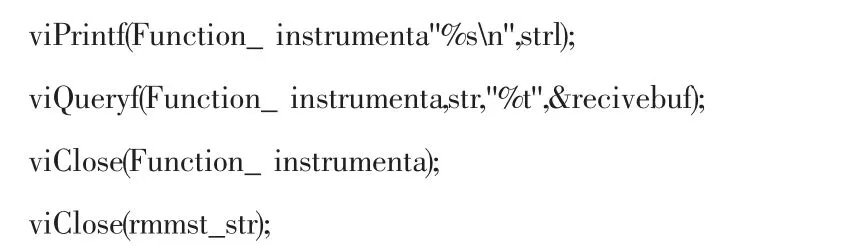

4.3.6 查詢及打印報表。通過通用化自定義表格模板借助BarTender 進程實現快速化打印,通過符合ITS-90 國際溫標實現熱電偶數據的溫度轉化[2],具體實現,用戶可以像編輯EXCEL 一樣在BarTender 建立相應模板,將對應數據與相應數據庫字段綁定,也可對數據庫字段單組或多組數據進行簡單的VBA 操作,從而實現相同數據庫匹配用戶不同的報告格式要求;通過擬合ITS-90 中的分度表公式,使用戶在相關電阻,電壓值需要轉化溫度或測量誤差時,通過簡單操作即可實現用戶所需要的相關數據,該數據自動增加在表格列尾部,在打印時數據自動保存在print.accde 數據庫當中;通過進程啟用函數,用戶可以按照規則自動啟動后臺模板(產品型號與頁碼號形成每項打印內容的頁數),相關指令如下所示:

5 系統實踐

通過系統實踐測試,熱電偶測試可以根據用戶自定義方式采樣及測算,同時具有聲音與表格背景色提示,計量儀表可直接通過接口進行,無需拆解。通過以XX-XX01 傳感器參數測試為例,進行了用戶參數自定義設置,數據自動采集、數據解算與報表打印、設備計量等測試,符合設計預期,批量產品測量效率明顯高于人工。通過該系統設計,驗證了采用虛擬工位與基于SOCKET 的熱電偶全自動檢測單元系統實現的可行性,測量系統軟件預留了拓展接口模塊,通過標準SCPI 命令[3]與VISA 語言[4]可以迅速將電感測量儀、數字信號發生器等數字化儀器以LAN 接口方式擴充到集成系統中來。

6 結論

通過基于SOCKET 的熱電偶全自動檢測單元系統設計與實踐,提出了由全局SOCKET 套接字連接的全自動采集系統結構,虛擬工位防錯的調度方式,與控制語言,并實現了自動采集系統軟件;實際應用表明,該系統結構可靠、控制軟件運行穩定,通過標準語言設計使得本系統可實現在支持VISA 與SCPI 的儀表中進行無差別化移植,滿足用戶多種測試需求;實現傳感器的數據自動采集、自動判別、符合ITS-90 的熱電偶、熱電阻溫度轉換、自動存儲及打印報表等功能,通過替代人工,明顯提升了檢驗測試準確性與效率。