鑿巖臺車多關節機械臂的液壓系統設計與仿真分析

何禹帆,羅紅波,林智秋,施顯陽

鑿巖臺車多關節機械臂的液壓系統設計與仿真分析

何禹帆,羅紅波,林智秋,施顯陽

(四川大學 機械工程學院,四川 成都 610065)

鑿巖臺車的多關節機械臂是鑿巖臺車進行隧道開鑿的核心機構和主要定位機構,根據鉆孔的工作原理和結構,設計了新型的鑿巖臺車多關節機械臂的液壓系統,提高鉆臂的穩定性和效率。對鉆孔的液壓系統鎖緊回路、平衡回路和的防卡釬系統進行研究。在已完成的機械臂結構設計的基礎上,確定了機械臂的技術參數,對液壓元件的選取進行了分析,并采用AMESim對所設計的鉆臂液壓回路中的方向回路、鎖緊回路和平衡回路進行了建模仿真分析。

鑿巖臺車;鉆孔;液壓系統;防卡釬系統;AMESim

鉆臂是鑿巖臺車的核心部件,它的作用是支撐鑿巖機,并帶動它移動到需要開鑿炮眼的位置以進行鉆孔工作。為把鑿巖臺車送到其在空間運動范圍內的任何位置,鉆臂必須具有三個自由度,而為使工作過程更加高效,在設計鉆臂結構時應采用多關節,讓其擁有多個自由度,使得鑿巖臺車更加靈活,能夠在狹窄的空間里鉆鑿出不同類型的炮孔,同時能夠選擇最佳的運動軌跡進行定位,提高工作效率。

1 鑿巖臺車的結構與原理

1.1 結構組成

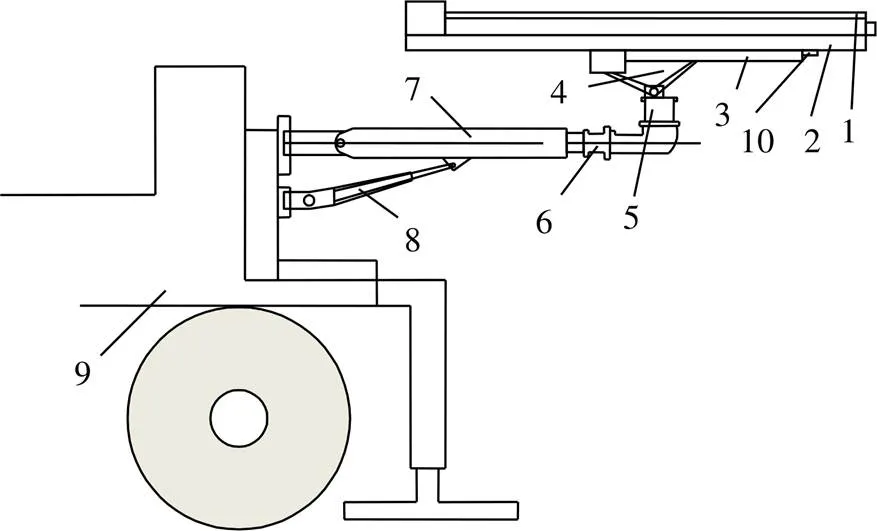

鑿巖臺車鉆孔裝置結構如圖1所示,其主要組成部件有支撐臂、主伸縮臂、翻轉馬達、旋轉馬達和推進梁等。

1.釬桿;2.推進梁;3.推進梁的伸縮液壓缸;4.推進梁的支撐架;5.旋轉馬達;6.翻轉馬達;7.鉆臂伸縮液壓缸;8.支撐臂液壓缸;9.支架 10.鑿巖機推進液壓缸。

1.2 工作原理

鑿巖臺車工作中用釬桿連接鉆頭和鑿巖的機具,推進梁的伸縮液壓缸通過伸縮推進梁來補償推進梁前端與斷面之間的距離,頂住斷面鎖緊推進梁,保證釬桿受到巨大沖擊時不被損害,然后利用推進梁的支撐架配合旋轉馬達和翻轉馬達完成推進梁的上下和翻轉運動,實現對不同角度的挖掘,增加鑿巖的靈活性。再控制鉆臂伸縮液壓缸和支撐臂液壓缸來調整鉆臂的長度,以達到理想距離。最后通過鑿巖臺車推進液壓缸來推動鑿巖機完成鉆孔。

2 鉆臂的液壓系統設計

2.1 液壓系統

2.1.1 優點

在設計鉆臂系統時,一般采用液壓系統傳動。在液壓系統中液壓元件易實現系列化、標準化和通用化,便于設計、制造、維修和推廣使用[1]。同時液壓系統傳動可以實行較大噸位的運動,輸出較大的推力或大轉矩,并且操作簡單,容易控制,與機電聯合使用時,能方便快捷地實現自動化操作。

2.1.2 設計要求

鉆臂的結構和尺寸、鉆臂動作的靈活性和可靠性等,都將影響鑿巖臺車的適用范圍及其生產能力,因此需要對鉆臂進行合理設計。在鑿巖過程中,鉆臂不僅會承受自身的重量,還會受到不同的沖擊和慣性,本身的受力比較復雜,且在有限的工作空間里,鉆臂運動需要依靠液壓缸、各種支撐機構和馬達等來完成,行動也比較受限。在保證鉆臂的運動和操作要求下,其設計應滿足以下要求:

(1)保證鉆臂能夠承受足夠的載荷,所以其剛性要好;

(2)保證鉆臂在執行中的平穩性和操作性,動作靈活,要合理控制鉆臂的自重,以免慣性過大;

(3)為滿足一定的工作效率,鑿巖臺車一般安裝兩條或者多條鉆臂,因此鉆臂的結構應緊湊,不能互相干涉自身的運動;

(4)釬桿轉速必須保持穩定和受力均勻,以免產生裂紋;

(5)鑿巖時需要保持系統壓力恒定;

(6)由于鉆臂的工作環境比較惡劣,所以應保證鉆臂方便拆卸及安裝、防腐蝕(加噴涂、電鍍、熱浸、滲碳等保護層)、防塵。

2.2 液壓系統的基本回路和防卡釬系統

2.2.1 基本回路

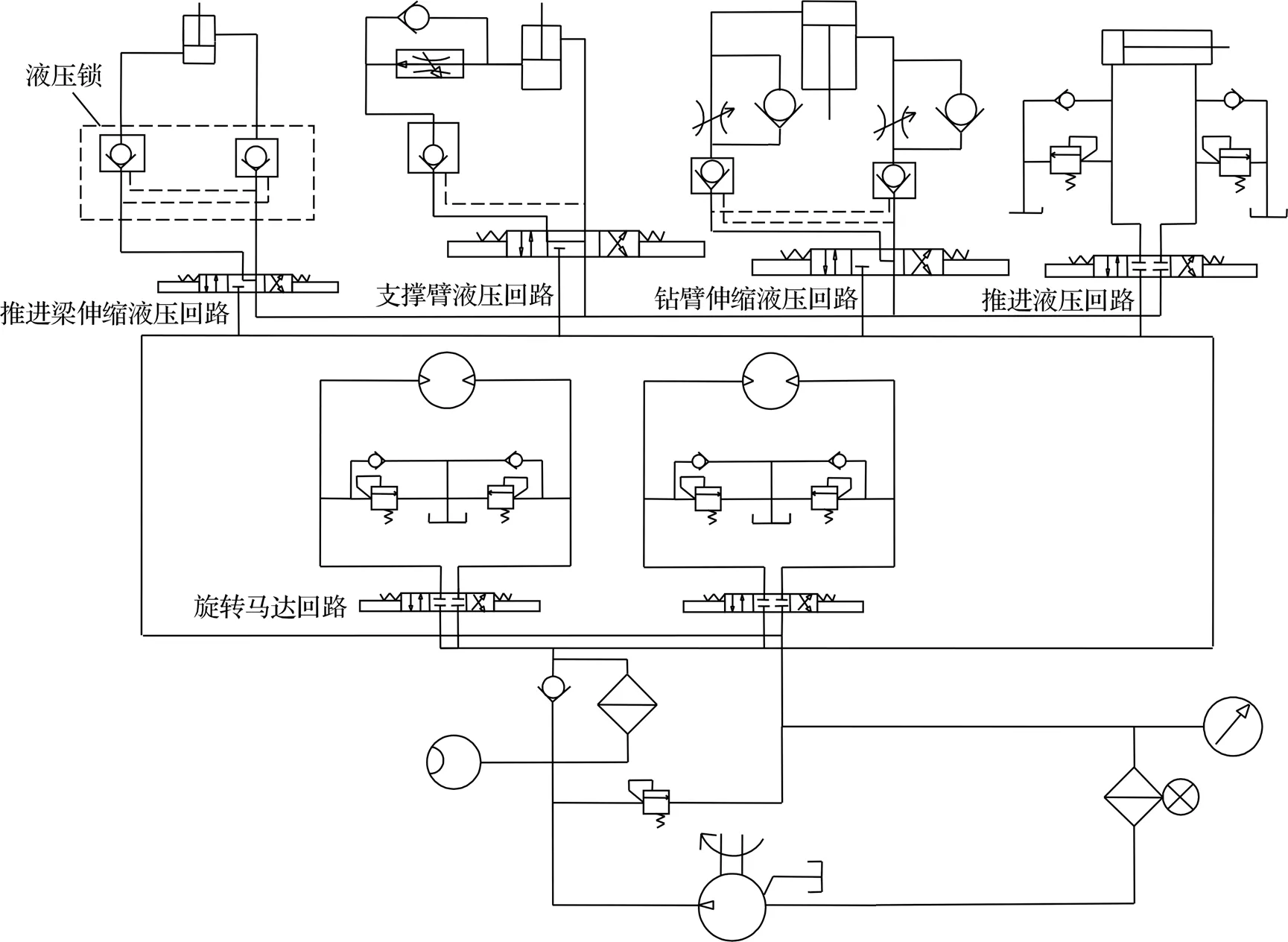

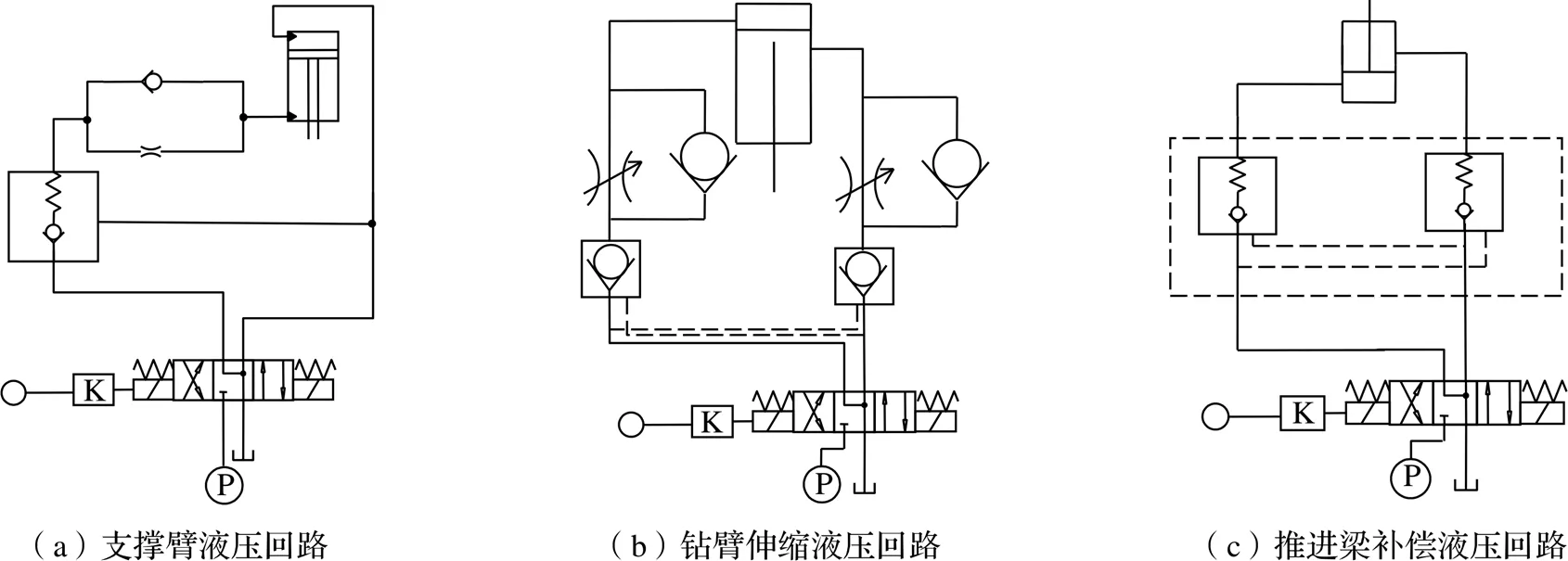

液壓系統的基本回路如圖2所示。

(1)支撐臂液壓回路

在鑿巖過程中,需要保持鑿巖鉆孔的效率和質量,因此支撐臂需保持穩定。由于支撐臂承受了整個鉆臂的重量,過重時,易導致液壓缸下滑失去穩定性,影響工作效率,所以在回路設計中采用液控單向閥。液控單向閥能保持壓力、實現液壓缸鎖緊、防止液壓缸活塞和滑塊等活動部分下滑。另外選用三位四通電液閥Y型,保證兩個鎖控制油口壓力為0,保證液壓鎖可靠閉鎖。換向閥位于右位時,油缸連接調速閥控制速度,保持液壓缸的穩定性,防止超速下滑而發生事故。

圖2 液壓系統的基本回路

(2)鉆臂伸縮液壓回路

鉆臂自重較大,承受慣性也較大,需要保持工作時的穩定性,防止下滑和失控失速的不穩定運動,所以采用平衡回路和鎖緊回路。

(3)推進梁伸縮液壓回路

工作時,需要推進梁補償鉆頭與斷面之間的距離,過程中推進梁液壓缸會承受鉆頭工作時產生的慣性和自身重量。為保持工作的平穩性、防止推進梁工作時發生退后而影響工作效率,所以采用鎖緊回路,使用兩個液控單向閥組合成鎖緊回路。鎖緊回路的功能是防止在外部載荷的作用下液壓缸活塞桿伸出或縮回,并能將其鎖定在任意位置,是液壓工程中最為常用的回路之一[2]。

(4)旋轉馬達回路

采用三位四通換向閥0型來控制馬達回路,在回路中設置溢流閥,對回路中瞬間發生的壓力進行緩沖溢流,形成緩沖回路。也就是溢流閥將大于調定壓力的液壓油泄掉,維持系統壓力穩定。

(5)推進液壓回路

由于推進液壓缸要推進鉆頭與斷面接觸,會產生沖擊,所以在回路上設定緩沖回路

(6)液壓源回路

液壓源回路也被稱為液壓系統的動力源回路,能夠提供給液壓系統壓力和流量,供執行元件運動,需要結構簡單,散熱性好。由于鑿巖臺車空間有限,為使液壓源回路結構緊湊,采用單泵供油。變量泵的出口處并聯一個溢流閥,起著安全閥的作用。在泵的回油路上安裝一個過濾器,吸油口的過濾閥能防止泵從油缸吸入雜質,回油路的過濾器可以避免液壓系統中產生的污染物流回油箱,為液壓泵提供干凈的油源。

2.2.2 防卡釬系統回路

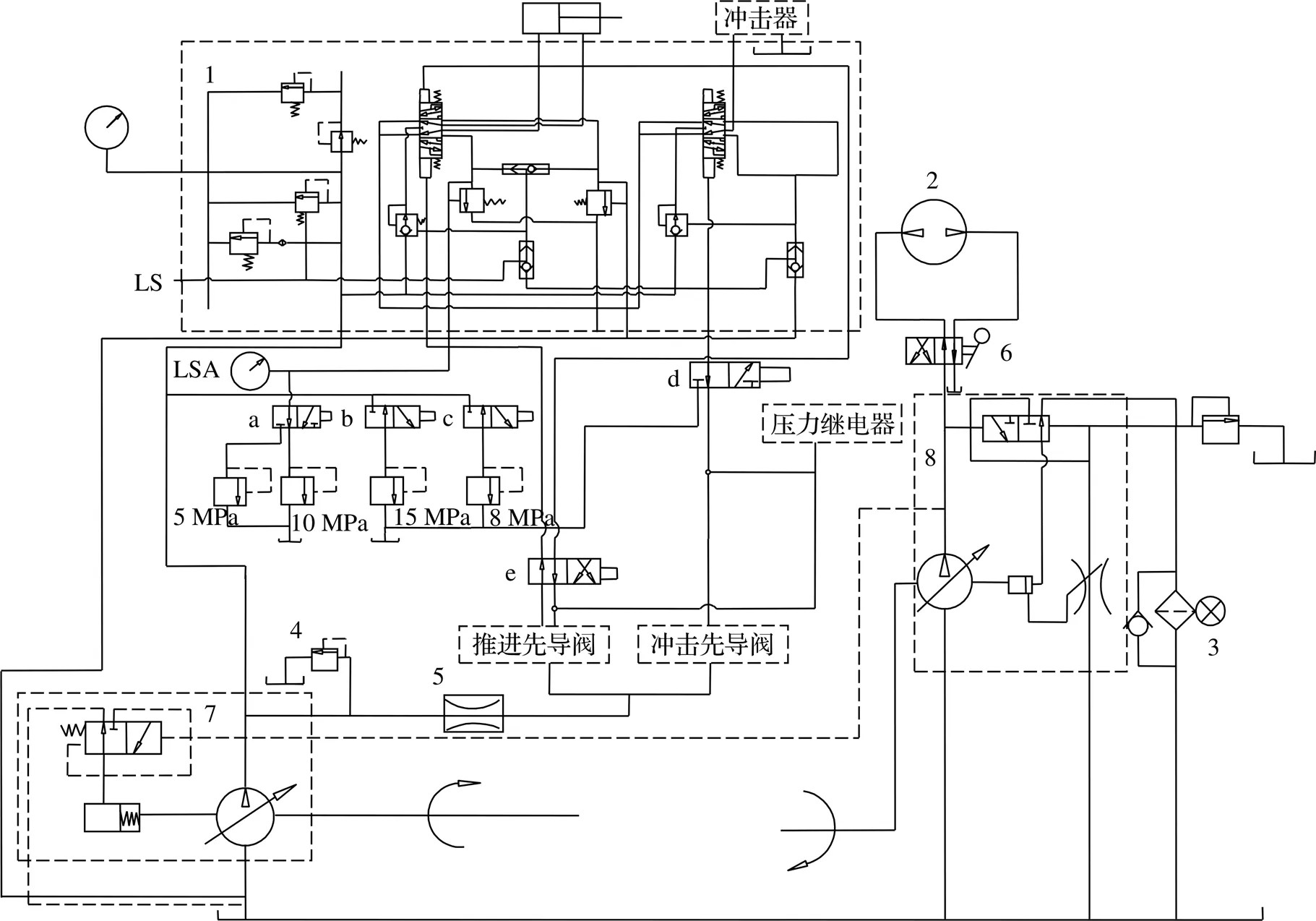

防卡釬系統回路如圖3所示。

(1)沖擊與推進回路

該回路采用恒壓變量泵和比例多路閥(PVG,Proportional Valve Group)(節能,避免過多的液壓元件),在恒壓工況下,可按負載的需求提供流量[3-4]。

推進回路:通過推進先導閥和PVG控制推進,PVG內設置壓力補償閥和限壓閥,保持壓力穩定性,通過電磁閥a將推進回路設計為高推進和低推進。

沖擊回路:電磁閥未通電時,在LS設定壓力下工作。當電磁閥d通電時,在b、c電磁閥的規定壓力下進行重沖擊和持續低沖擊。

液控口與釬桿壓力油路相連接,可以通過恒功率變量泵改變鉆頭扭矩并控制轉速,消除和預防卡鉗危險。

(2)液壓馬達與釬桿系統

該回路采用恒功率變量泵,保持功率一定,以控制鉆頭扭矩和釬桿轉速。同時當回轉壓力增大時,推進系統排量減小,暫緩推進速度(推進壓力不受影響),解除卡釬風險。

(3)防卡釬回路

鑿巖臺車鉆孔時經常會發生卡釬情況,嚴重影響鉆孔效率,增加成本、增大風險。根據對國內外同類產品的調查發現,大多數防卡釬回路系統采用的是防卡釬閥或者液控單向閥和溢流閥等液壓元件的方案。這些方案使用的液壓元件較多、控制方式和系統較為復雜,且會導致出現“假消除”,使防卡釬系統過早關閉。所以本系統防卡釬回路采用兩級自動防卡釬方案,由回轉壓力控制推進力、壓力繼電器-電磁閥方式實現[5-7]。

1.比例多路閥;2.油馬達;3.過濾器;4.溢流閥;5.節流閥;6.二位四通換向閥;7.恒壓變量泵;8.恒功率變壓泵;a.推進電磁閥;b、c.沖擊電磁閥;d.沖擊先導電磁閥;e.推進先導電磁閥;LS、LSA為負載傳感器。

該方案分為三個階段:

(1)推進壓力下降,回轉壓力達到12 MPa時,啟動Ⅰ級防卡釬:馬達扭矩增大,鉆頭對巖石扭矩增大,同時啟動低推進,雙向解除卡釬危險。

(2)當回轉壓力不斷增大達到15 MPa時,啟動Ⅱ級防卡釬:控制轉釬速度和推進速度,進行低推進和重沖擊工作。

(3)當回轉壓力超過20 MPa時。啟動Ⅲ級防卡釬:不斷沖擊,釬桿推回,壓力值下降到正常值,恢復重沖擊和高推進。

3 液壓元件的計算和選取

3.1 鑿巖臺車的參數要求

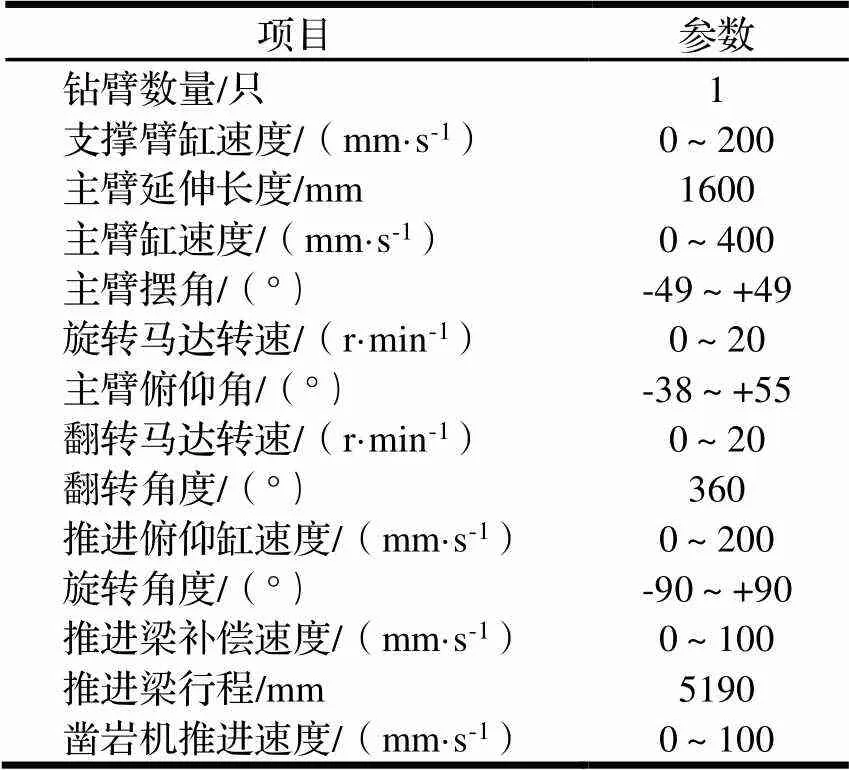

鑿巖臺車在嚴峻環境中工作,其工作覆蓋面積大。以斷面面積100 m2的隧道為例進行研究,為保證工作質量,對鉆臂驅動方案和鑿巖臺車運動參數有一定要求,如表1、表2所示。

表1 鉆臂的驅動方案

表2 鑿巖臺車的運動參數

根據相關資料[8],假設該鑿巖臺車最高沖擊壓力為20 MPa,進而可確定結構尺寸。

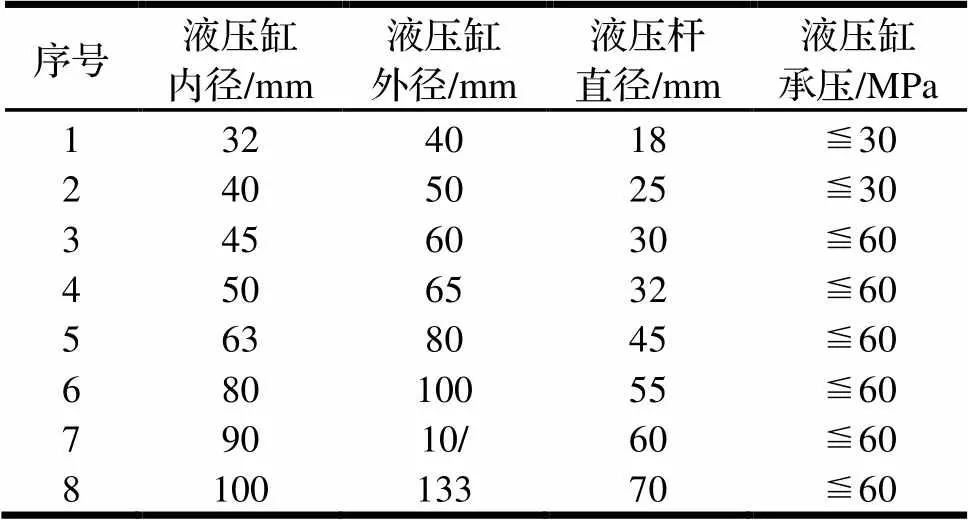

農業機械、小型工程機械、工程機械輔助機構工作壓力一般為10~16 MPa,液壓機、重型機械、大中型挖掘機、起重機等工作壓力一般為20~32 MPa。液壓缸內徑外徑標準規格如表3所示。

表3 液壓缸內徑外徑標準規格

3.2 液壓元件的計算[9]

3.2.1 支撐臂液壓缸

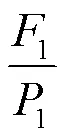

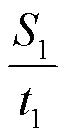

根據設計要求,支撐臂液壓缸支撐整個運動原件,承重較大,設定參考數據:最大推進壓力1=7000 N,工作壓力1=15 MPa,活塞桿最大行程1=2000 mm,活塞單程時間1=20 s。

(1)計算實際承受工作壓力

式中:1為支撐臂液壓缸面積,mm2;1為支撐臂液壓缸內徑,mm。

計算得:1=77 mm。

根據表3,選用液壓缸內徑80 mm,液壓桿直徑55 mm。

代入式(1)計算得:實際工作壓力約為14 MPa。

(2)計算液壓缸流量

計算得:1=100 mm/s;max=110 mm/s;1=33.7 L/min。

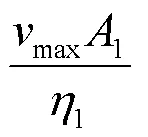

鉆臂伸縮液壓缸、推進梁伸縮液壓缸和推進液壓缸的計算方式與支撐臂液壓缸相同,數據如表4、表5所示。

3.2.2 液壓馬達

液壓馬達的液壓油所產生的能量和馬達輸出軸所產生的能量理論上相等,達到能量守恒,即馬達輸入輸出的功率相等[10]。

又因:

液壓油功率=流量×壓力

輸出軸功率=轉矩×轉速

則有:流量×壓力=轉矩×轉速

設計中馬達轉速為20 r/min,最大轉矩為14000 N·M;壓力根據3.2.1節,為14 MPa。

計算得:流量為139 L/min。

3.3 液壓元件的選取

3.3.1 液壓馬達

液壓馬達是工作于旋轉設備的液壓元件。在研究中,選用徑向柱塞的液壓馬達,因為徑向柱塞液壓馬達可與工作機構直接連接,用于大轉矩低速的條件下。

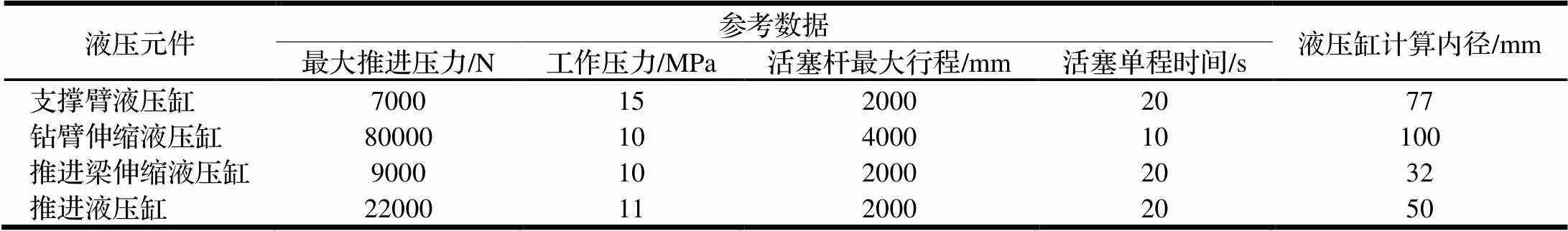

3.3.2 液壓泵

液壓泵是液壓系統的動力元件,選擇合理的液壓泵對于保證系統的工作性能、降低能耗、提高效率都十分重要。

首先,確定泵的類型是根據設備的狀況、功率,同時還要滿足液壓系統的性能要求;其次,根據系統要求的壓力高低、流量大小確定泵的規格型號。

根據3.1節提到的最高沖擊壓力20 MPa和表6,選擇軸向柱塞泵,其具有結構簡單、噪音低、效率較高、壽命長等優點。液壓泵工作壓力根據執行元件最大工作壓力進行確定。

表4 各液壓元件設定參考數據

表5 各液壓元件計算結果

表6 幾種常用類型泵的各種性能

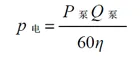

考慮到各種壓力損失,液壓泵的輸出流量取決于系統所需最大流量及泄漏量[11],即:

泵≥KQmax(5)

式中:泵為液壓泵所需要輸出的流量,L/min;K為系統的泄漏系數,一般取1.1~1.3;max為液壓缸所需提供的最大流量,L/min。

根據表5,max=212 L/min

則:泵=1.1×212=233.2 L/min

根據《液壓設計手冊》[12],選用德國斜盤式軸向柱塞液壓泵(型號:A10V140DRA3R)。

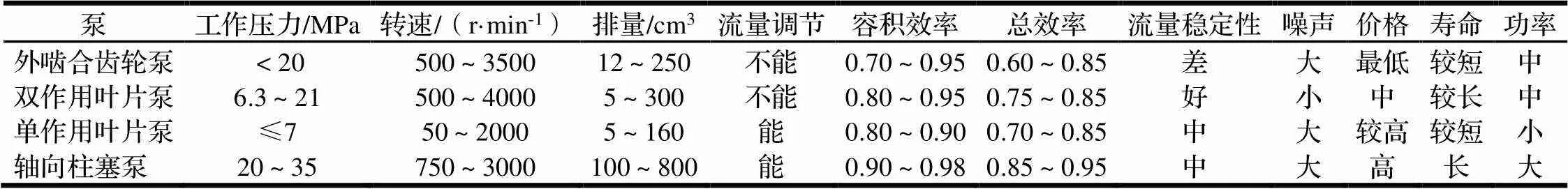

3.3.3 電機[9]

液壓泵的運行是依靠電機,通過液壓泵的流量和工作壓力可計算出:

式中:電為電動機所需的功率,kW;泵為泵所需的最大工作壓力,MPa;泵為泵所需輸出的最大流量,L/min;為泵的總效率,取0.85。

液壓泵的工作壓力是根據執行元件的最大工作壓力確定的。考慮到各種壓力損失,有:

泵≥2max(7)

式中:2為系統的壓力損失系數,一般取1.3~1.5;max為液壓缸中所需的最大工作壓力,上文假設了液壓系統最大沖擊壓力為20 MPa。

計算得:泵=26 MPa;電≈119 kW。

根據電機手冊[13],選用150 kW電機適合。

3.3.4 控制閥類元件和輔助元件

任何一個液壓控制系統都不能缺少控制閥,它是控制液壓系統中油液的流動方向、調節系統壓力和流量。在液壓系統的回路設計中采用溢流閥、緩沖閥、三位四通方向閥、液控單向閥、單向閥、緩沖閥、調速閥。

選用了過濾器、壓力計和流量檢測器,來控制壓力和檢測流量,保護回路的正常運行。

4 鉆臂的仿真分析

對于機械、液壓以及控制系統的非線性和對其的研究設計存在耗時費力的問題,計算機仿真技術起到了推進性的作用。運用AMESim軟件進行仿真,鑿巖臺車在鉆孔時,鉆臂穩定不動,并且鉆臂的各個液壓缸不是始終處于水平面,在回路中設置了鎖緊回路和平衡回路,保證鉆臂能夠隨時停止、滯空時不下滑且下行時速度平穩。為了驗證回路的可行性,下面對回路進行仿真分析,主要是支撐臂液壓回路、鉆臂伸縮回路和推進梁補償回路。

AMESim采用能量端口法進行建模,與功率鍵合圖法相似,但比之更為形象先進,該方法直接表示了系統的物理拓撲結構,使用戶從繁瑣的數學建模中解放出來,從而專注于物理系統本身的設計[14]。

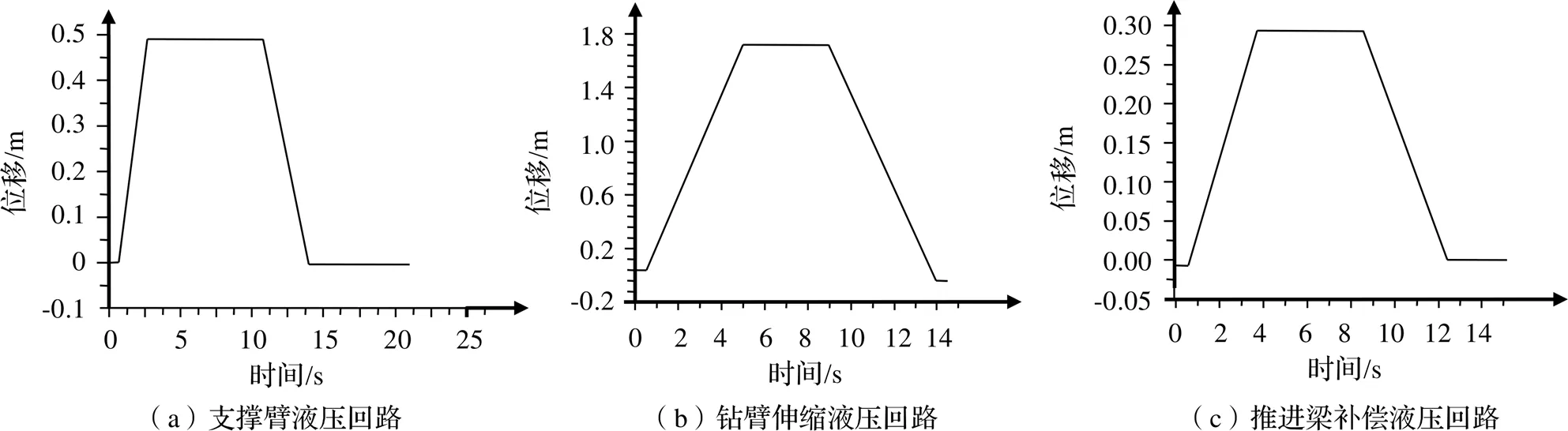

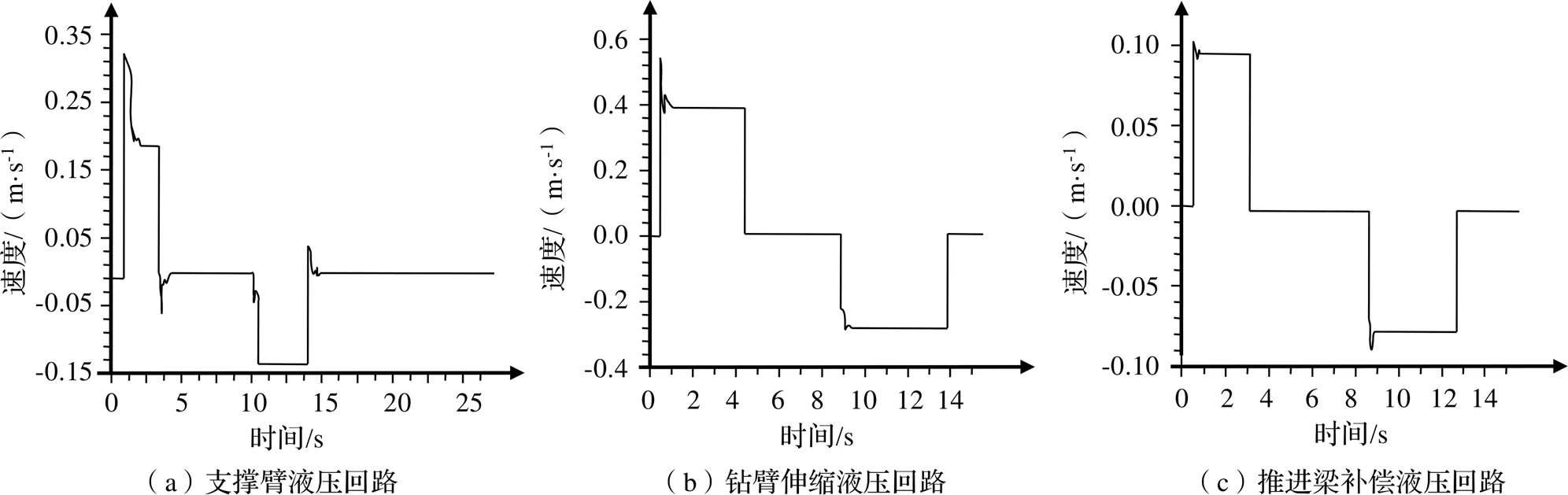

AMESim仿真模型如圖4所示,仿真結果如圖5、圖6所示。仿真結果表明,所涉及的方向回路、鎖緊回路和平衡回路均滿足要求,且性能良好。液壓缸運行速度平穩,設計的系統在停止運行時沒有發生泄漏的狀況,鎖緊效果良好;在活塞桿向下運動時,沒有發生直接下落的狀況,平衡效果良好。設計可行。

圖4 AMESim仿真模型

圖5 位移曲線

圖6 速度曲線

5 結論

在液壓回路的防卡釬系統上,推進和沖擊回路采用恒壓變量泵和PVG比例多路閥,實現節能和保持壓力穩定,轉釬系統中,采用恒功率變量泵,保持功率一定,實現控制鉆頭扭矩和釬桿轉速,多方面防止卡釬。同時通過擬定參數,確定液壓系統中的主要參數,進行分析和選取液壓元件,并對三個液壓回路進行了仿真分析,設計了一款合理、高效的液壓系統。

[1]于春浩. 新型F-釘打釘機的研究與設計[D]. 石家莊:河北科技大學,2010.

[2]胡陽,朱龍英,彭天好. 基于AMESim的幾種液壓鎖緊回路動態特性仿真分析[J]. 機床與液壓,2015,43(22):65-66.

[3]凡東,許翠華. 鉆機恒壓變量泵控給進系統動態模擬與系統改[J]. 煤炭工程,2013,45(4):116-118.

[4]王敬國. 基于 AMESim的鉆機恒壓變量泵控液壓系統仿真分析[J]. 煤炭工程,2011,43(12):80-81.

[5]周浩,邢科禮,錢鳴. 典型液壓鑿巖臺車防卡釬系統分析及探究[J]. 礦山機械,2013,41(3):17-21.

[6]徐紹軍,周宏兵,湯曉燕. 液壓鑿巖鉆車防卡釬系統研究概況[J]. 鑿巖機械氣動工具,2004(2):13-17.

[7]羅生梅,張宏林,斯建剛,等. 液壓鑿巖機的自動防卡釬控制方案[J]. 蘭州理工大學學報,2009,35(3):33-38.

[8]楊光照? 欒洪海? 趙洪巖. 正確設置鑿巖臺車的工作參數[J]. 煤礦機械,2009,30(7):74-76.

[9]李松晶,王清巖,等. 液壓系統經典設計實例[M]. 化學工業出版社,2016(4).

[10]南超. 微型履帶式小徑木擇伐綜采機設計及仿真[D]. 哈爾濱:東北林業大學,2019.

[11]郭彥青,高宏偉,付永領,等. 基于ADAMS和AMESim的剪叉式升降平臺的設計與仿真[J]. 機械設計與制造工程,2019(3):29-34.

[12]董偉亮. 液壓設計手冊[M]. 北京:機械工業出版社,2005.

[13]紀銘. 液壓泵/馬達計算機輔助測試系統的開發[D]. 上海:上海大學,2006.

[14]劉昕暉,陳晉市. AMESim仿真技術在液壓系統設計分析中的應用[J]. 液壓與氣動,2015(11):1-6.

Design and Simulation Analysis ofMulti-jointMechanical Arm Hydraulic System ofRockDrillingTrolley

HE Yufan,LUO Hongbo,LIN Zhiqiu,SHI Xianyang

(School of Mechanical Engineering, Sichuan University, Chengdu 610065, China)

The multi-joint mechanical arm of the rock drilling trolley is the core mechanism and the main positioning mechanism for the tunnel excavation. According to the working principle and structure of the drilling hole, a new hydraulic system of multi-joint arm is designed to improve the stability and efficiency. The lock circuit, balance circuit and anti-jamming system are studied for the drilling hydraulic system. Based on the completion of the mechanical arm structure design, the technical parameters of the drilling arm control system are determined, and the selection of hydraulic components is analyzed. Modeling and simulation analysis are carried out by using AMESim to analyze the directional circuit, locking circuit and balance circuits in the hydraulic circuit.

rock drilling trolley;drilling;hydraulic system;anti-jamming system;AMESim

TH16;TH114

A

10.3969/j.issn.1006-0316.2022.05.003

1006-0316 (2022) 05-0014-08

2021-12-06

四川省科技廳重點研發項目——基于優化集的液壓鑿巖臺車多關節機械臂及控制(2017GZ0352)

何禹帆(1997-),男,四川遂寧人,碩士研究生,主要研究方向為機械和結構設計,Email:635647204@qq.com;羅紅波 (1963-),男,四川成都人,碩士,副教授、碩士生導師,主要研究方向為機械和結構設計。