雙差速驅動AGV協同搬運技術研究

張繼民,魏鵬,韓強,吳錫

雙差速驅動AGV協同搬運技術研究

張繼民1,2,魏鵬1,2,韓強1,2,吳錫1,2

(1.天津航天機電設備研究所,天津 300458;2.天津市宇航智能裝備技術企業重點實驗室,天津 300458)

針對自動導引車在運輸大型復雜零部件時,存在結構強度較弱、承載不足的缺點,提出一種基于Leader-Follower 控制策略的協同搬運方法。介紹了雙差速驅動自動導引車的結構組成、控制方法以及基于指數趨近率的自適應控制器,以實時調整從車軌跡跟蹤誤差,最終實現大型零部件的搬運。雙差速驅動AGV采用重載差速輪系,既能主動承載,又能主動驅動轉向,從而實現二維平面內直行、橫行、斜行、任意曲線移動和零回轉半徑轉動等全向移動形式。為了彌補雙車聯動造成的前后左右誤差,在前后兩臺AGV上采用浮動平臺系統。

雙差速驅動;AGV;協同;搬運

自動導引車(Automated Guided Vehicle,AGV)是一種用于設備搬運、自動化裝配的智能化機器人,屬于輪式移動機器人系統,能夠沿預先設定的路徑行駛,且路徑可以任意改變,是現代工業自動化物流輸送系統的關鍵設備之一[1-3]。但在鐵路、航空航天、風電等超大型零部件運輸時,單臺AGV受承載和外形尺寸限制很難滿足運輸要求。

為了解決此類產品運輸問題,本文提出一種基于Leader-Follower控制策略的雙AGV編隊的協同搬運技術,實時調整主從車軌跡跟蹤誤差,實現大型零部件的搬運。

1 雙差速驅動AGV研究

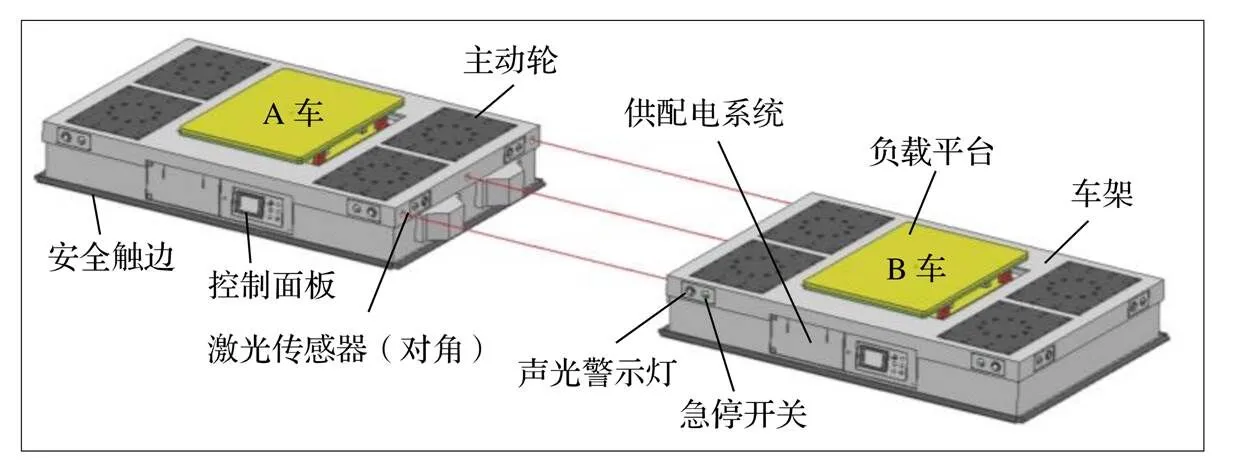

雙差速驅動AGV主要由車架、驅動輪模塊、驅動輪懸掛機構、主控單元、工業遙控器、輪用伺服電機及驅動器、行星減速器、液壓動力單元/閥組、動力型蓄電池組、低壓電器、激光雷達傳感器、充電配件、控制系統、雙車聯動系統、負載平臺等組成,如圖1所示。

雙差速驅動AGV能在承載情況下實現二維平面內的移動,可縱/橫向及360°移動旋轉,且有一端定點另一端擺移的功能,其運行平穩、轉向靈活,有很高的位置調整效率及位置調整精度,點動精度2 mm,同步精度2 mm,同步升降誤差3 mm,定位精度±5 mm,滿載驅動速度最大25 m/min,速度檔內無級調速,具有聲光報警裝置,空載速度40 m/min。雙差速驅動AGV采用無線遙控器控制設備的整體移動、旋轉等二維平面運動。采用鋰電池、無逆變形式供電,整個系統安全、可靠。單車自重10 t,能夠承載30 t。雙車協同搬運系統由2臺雙差速驅動AGV組成,B車結構與A車基本相同,雙車協同分為激光對接模式和牽引鉤固定對接模式,其中激光對接模式最遠距離可到達10 m。

圖1 雙差速驅動雙車協同示意圖

為了優化雙車協同搬運同步性,采用激光掃描傳感器可以測量兩車之間的距離、平行度和直線度,用作兩車之間位姿補償依據。主車和從車采用Leader-Follower編隊策略控制,依照設定編隊隊形移動,同步搬運大型產品。每臺AGV上設有負載平臺,平臺采用浮動機構設計,可在一定范圍內旋轉和移動,保證了從車在軌跡跟蹤存在偏差時有一定的余量進行距離補償和角度補償[4-7]。

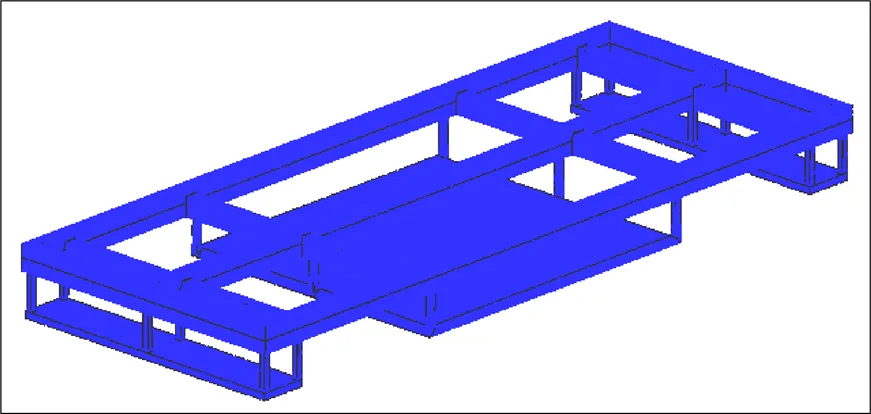

1.1 車架設計

車架是雙差速驅動AGV的承力體,如圖2所示,在其上裝配有驅動單元系、液壓減震懸掛系統、操作顯示屏等,同時可為控制系統、動力單元等提供機械支撐接口。車架結構一方面要保證整車的承載能力與車體的剛度特性,另一方面要兼顧驅動單元、液壓懸掛系統和整車控制系統的安裝與操作空間。

車架采用骨架式結構,選用碳素結構鋼作為主要材料,具有結構穩定、變形小、強度高等特點[8]。在焊接完成后進行焊縫的打磨,并對主要焊縫進行X光探傷。同時為了在理論階段確保車架的設計強度能夠滿足實際使用要求,在車架設計完成以后,按照實際受力情況進行有限元分析。

車體頂部覆蓋夾布耐磨橡膠墊,該橡膠墊采用優質的丁腈橡膠作為主料,經硫化和專業設備加工制作而成,無褶皺,彈性好。中間加厚雙層帆布,耐磨、抗撕裂,具有耐油性、密封性和抗膨脹性,絕緣性優良。

圖2 車體結構示意圖

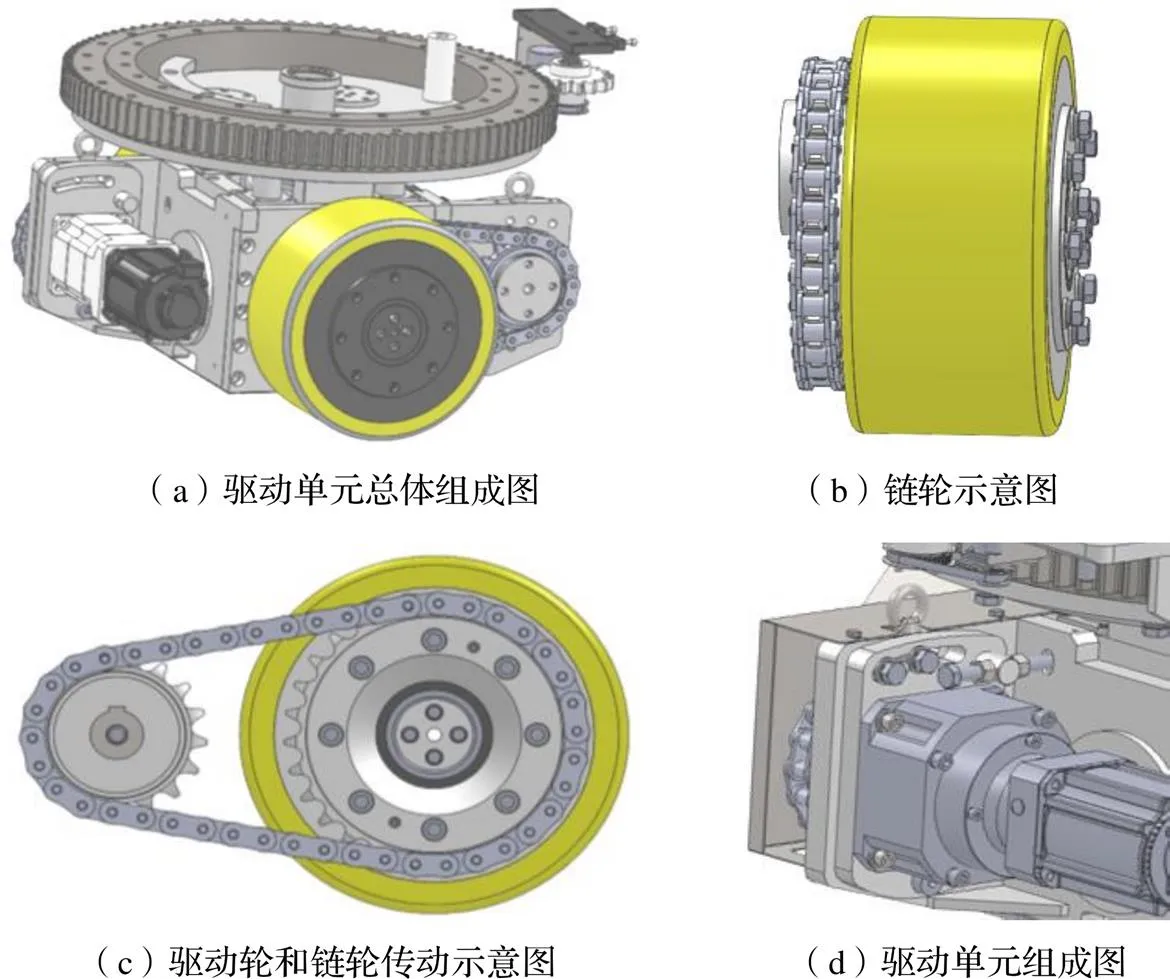

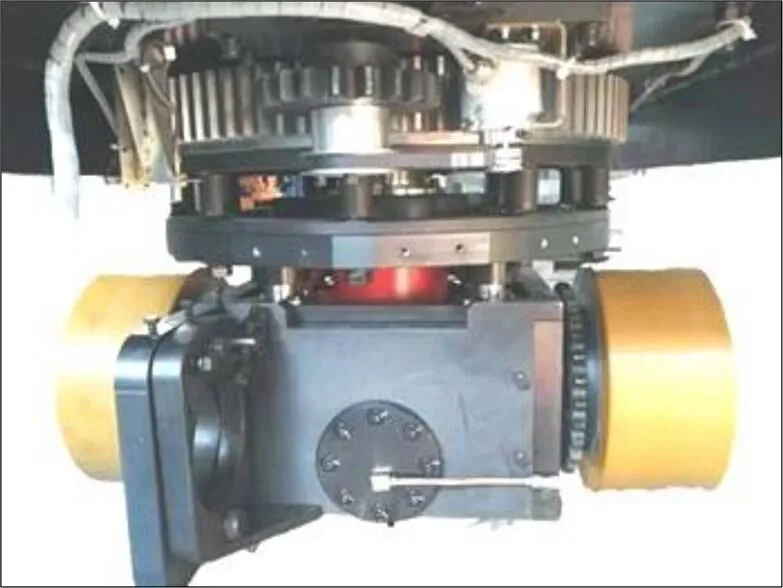

1.2 驅動單元設計

雙差速驅動AGV采用重載差速輪系,既能主動承載,又能主動驅動轉向,從而實現二維平面內直行、橫行、斜行、任意曲線移動和零回轉半徑轉動等全向移動形式。在車體底盤高度尺寸一定的情況下,選用四組重載差速輪作為車體承重和驅動行走載體,主要載荷由重載差速輪來承受。使用時,在整車車架兩側各自安裝兩個該驅動裝置,且AGV的驅動裝置關于車體長度方向中軸線對稱設置,保證穩定支撐。整個機構對車輪、驅動電機、減速器和轉向機構進行了結構融合,空間尺寸小,接口安裝方便,能夠在狹小空間內滿足行走機構的功能布局,本車輪系布局圖如圖3所示。

驅動單元機械結構部分選用碳素鋼作為主體材料,整體結構分為內外兩層,外層和內層都采用立板箱式焊接工藝制作。內外層通過平衡鉸鏈機構相互連接,當單套驅動遇到路面不平時,通過杠桿原理可以調整兩個輪子的著力情況,從而保證整套驅動受力均勻。驅動單元與車架通過浮動導向機構進行連接,當整車通過路面有較大不平時,單套驅動可以相對于車體向下移動,從而保證整車的抓地力。

驅動單元動力傳動方式為鏈條傳動。驅動單元外框上左右兩側各鉚焊兩個輸出軸,驅動輪通過軸承與輸出軸進行配合,驅動輪與鏈輪通過螺栓進行連接,這種設計能夠保證垂直載荷只作用在驅動輪上面,從而可以保證減速機的壽命。為了保證傳動的精度與強度,鏈條設置漲緊機構,防止鏈條松動后對傳動精度造成影響。如圖4所示。

1.3 轉向場景分析

雙差速驅動AGV支持直行、平移、轉彎、自轉四種轉向場景,覆蓋行駛過程中的主要轉向工況,如圖5所示。

(1)直行。所有總成與車體長度方向保持一致,協同運動。

(2)平移。所有總成與車體寬度方向保持一致,協同運動。

圖3 輪系布局圖

圖4 組成示意圖

(3)轉彎。運動方向的內側驅動總成為主驅動單元,其他總成為從控制驅動總成,協同運動。

(4)自轉。以整車幾何中心為圓心,原地自轉,所有總成垂直于幾何中心,協同運動。

圖5 轉向模式

1.4 液壓懸掛系統設計

雙差速驅動AGV差速輪通過液壓懸掛減振系統與車架連接,每個差速輪采用一個液壓缸作為獨立懸掛系統,確保任何狀態下車輪均能著地均勻受力,且獨立懸掛確保工作平臺穩定不晃動。為使設備維護便利,涉及維修需要拆卸的管路要用法蘭連接,管路連接必須采用不銹鋼管路。

液壓懸掛系統實物如圖6所示,具有三個優點:①能夠根據路面情況自動調整懸掛液壓缸的伸縮量,保證每個輪胎所承受的載荷相同;②有油液作介質,可以起到潤滑作用,油液通過節流閥的阻尼,還可以起到減震的作用;③自身也是車身的提升系統,可以均勻抬高車身,控制車身的高度和姿態。

圖6 懸掛系統示意圖

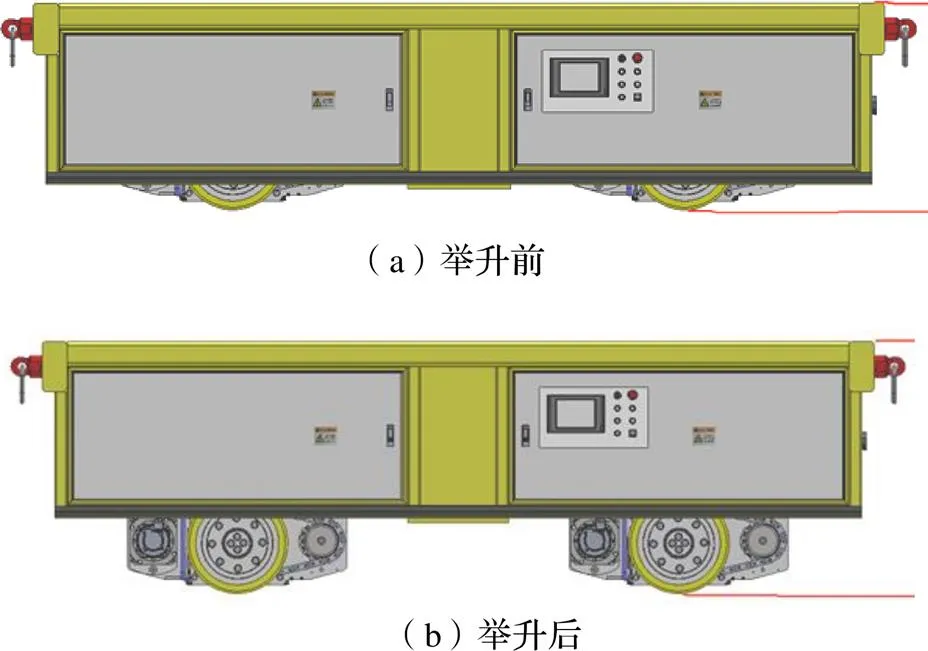

雙差速驅動AGV的升降通過懸掛系統實現。四根液壓缸同時動作,實現整車的舉升,從而帶動負載的上下運動,實現100~250 mm的升降,其舉升前后示意圖如圖7所示。

圖7 舉升前后示意圖

整車共有四個液壓懸掛系統,分為相對獨立的四組。液壓懸掛系統為液壓缸提供額定壓力的液壓能,實現車體底盤的升降控制,并完成對壓力、油液污染度等的控制。舉升液壓缸固裝在車架上,其舉升端固接在驅動單元上;為保證車體上下移動的直線性,即保證車架在上移或下移過程中的平穩性,液壓懸掛系統還包括導向單元。導向單元包括豎直安裝在底盤上的導向柱,以及驅動單元上對應設置的套筒,導向柱活動插入套筒內,主要起導向作用。

液壓懸掛系統由液壓油源、調高閥組、閉鎖閥、管路系統等組成,液壓油源為液壓懸掛系統同步升降提供動力源。

液壓系統設計數字位移傳感器,用于底盤調高過程中,實時檢測反饋各支撐點的高度,其工作模式分為行駛模式、舉升模式。

(1)行駛模式。車輛在正常行駛時,液壓懸掛工作在平衡位置(中位)附近,當路面不平時,自動調節對應液壓缸的伸縮,達到均衡負載的效果。

(2)舉升模式。設置懸架系統能夠實現車輛高、中、低三個位置的一鍵自動舉升,還設計有手動單點、多點高度連續可調,方便車輛高度調整。

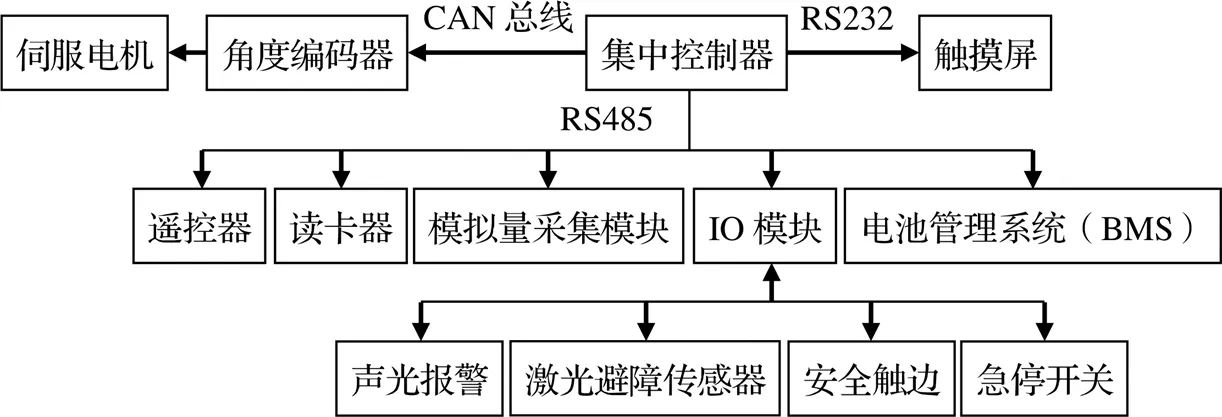

1.5 控制系統設計

雙差速驅動AGV控制系統的主要組成如圖8所示。其中,集中控制器通過CANopen總線控制電機轉動;通過RS232串口總線,與觸摸屏通信,讀取觸摸屏下達的操作指令,并反饋系統狀態,實現人機交互;通過RS485總線獲取遙控器、讀卡器、模擬量采集模塊、IO模塊、BMS等的數值,用于分析處理。

圖8 控制系統結構示意圖

控制系統采用高性能的工控機作為主控制器,主要功能有:接受無線遙控器的數據,對數據進行處理,分析出偏差角度、行走誤差等信息,進而給電機驅動器發送指令,控制行走電機糾偏,完成路徑導航規劃;接受激光安全避障傳感器信息,控制AGV的減速、停止,實現安全保障;將無軌電動平車的狀態,如啟動、減速、停止、當前電量、行走速度等相關信息通過車載觸摸屏實時顯示。

設備操作終端和設備顯示終端分別通過工業以太網(上位機)與工控機進行實時信息交互和指令控制。同時,利用高速脈沖、RS232、數字量及模擬量等多種通訊接口實現控制系統各個組成部分及單元的信息采集與集中管控。

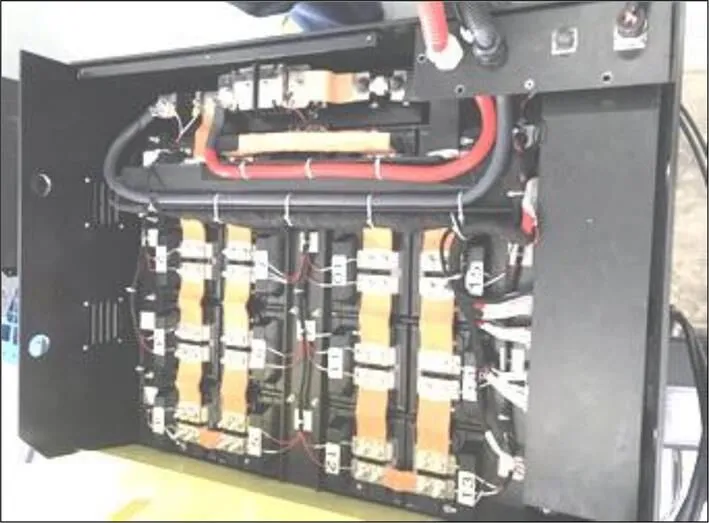

1.6 動力系統

動力方面對電池從以下幾點考慮:循環壽命較強、安全性能好、自放電小、充電快速、環境溫度要求低(室外)、重量較低。選用鋰電池作為整車的動力電池,如圖9所示。

圖9 鋰電池

1.7 安全防護設計

考慮雙差速AGV體型大、重量大等特點,安全防護方面采用多重防護。

第一重防護,采用聲光報警裝置,提示員工注意躲避AGV。

第二重防護,選用激光避障傳感器,檢測距離大于5 m,可在不接觸的情況下探測到前方障礙物,減速停止AGV。

第三重防護,選用安全觸邊,當人員或障

礙物觸碰到安全觸邊后,AGV立即停止。

第四重防護(被動),急停開關。當異常情況發生、前三重防護都沒有起到作用時,員工可以拍下急停開關,輪式整車運輸車會馬上切斷所有動力電源,并停車發出聲光報警。

2 雙車協同系統

在主-從車協同搬運的過程中,主車沿既定路徑前進,從車以主車的位姿作為參考點實時調整運動狀態,以保持主-從車之間的相對位姿不變。即相對于主車,從車保持靜止。雙差速驅動AGV雙車協同通過激光測距傳感器實現。主車前后一側中心對稱安裝有三塊激光反射板,其中中間一塊安裝成一定角度(優選45°),如圖10所示,從車前后一側中心對稱安裝有三組高精度測距激光傳感器A、B、C,如圖11所示。

激光測距傳感器和激光掃描傳感器用于測量兩車之間的距離和斜率,并會提供一組兩車之間的初始位姿關系,以便得到兩車在組合體坐標系中分別的坐標位置。兩車處于運動狀態,并在激光掃描傳感器實時可測的情況下,還會給出兩車之間的運動誤差值。當兩車運行處于的姿態俯仰角度超出反光板范圍時,傳感器得到的光強值會指示測不到反光板,此時會暫時屏蔽激光掃描傳感器的姿態補償功能[9-10]。

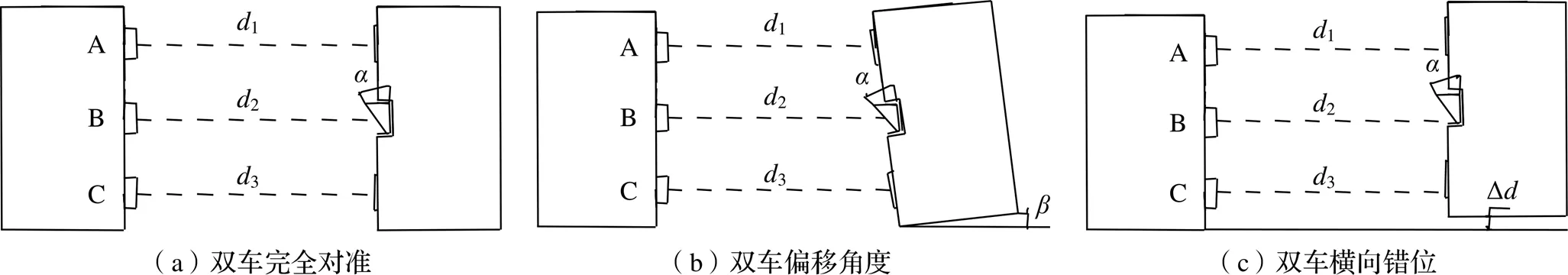

如圖12所示,雙車聯動時,傳感器測量的距離分別為1、2、3,則:

(1)當1=2=3時,雙車完全對準;

(2)當1≠3時,說明雙車已形成夾角,通過1和3差值、已知角,可進行偏移角度糾偏;

(3)當1=3≠2時,說明雙車平行但已橫向錯位,形成Δ的偏移,通過1和2差值進行位置糾偏,如果=45°,則|1-2|=Δ。

如圖13所示,控制系統根據傳感器測得的距離數據,實時計算出從車相對于主車的偏轉角度以及橫向偏移量,底層驅動器計算出結果,并控制從車輪組實現位置補償及修正。如果因異常情況引起過度偏移,即測量結果嚴重超差,控制系統將立即停止操作,并提醒用戶。

圖10 主車安裝反射板示意圖

圖11 從車安裝激光傳感器示意圖

圖12 雙車聯動示意圖

3 應急救援設計

雙差速驅動AGV在行進過程中有多種故障模式,分別具有以下解決方案:

(1)底盤模塊故障應急救援設計。車體在設計時已著重考慮強度和剛度問題,經仿真計算驗證,各額定工況下安全系數均大于三倍。如發生超額定工況情況,車體模塊可能發生異響甚至變形過大問題,此時應當立即停止原有操作,將其上產品轉移至貯存系統或吊離,AGV開至檢修處進行底盤模塊檢查。

圖13 糾偏原理框圖

(2)某個或多個全向差速輪液壓懸掛產生故障失效。手動卸壓后,關閉液壓懸掛系統電機,四套全向差速輪均降至最低高度,在沒有懸掛的狀態下將AGV體利用自身驅動輪轉運至轉載間,短距離驅動行走不會對車體產生任何額外影響。

(3)全向差速輪驅動電機產生故障失效。利用外接千斤頂將AGV車體整體頂升,車體安裝全向差速輪的位置設置有輪系觀察窗,其另一個作用是預留空間,在此空間內可以更換驅動電機。

(4)當AGV車體出現重大故障無法確認原因需要轉移。AGV車體預留故障救援連接外部裝備的機械接口,配備專用故障救援輪。救援輪為推車形式,四周有四個承載推車重量的輕載輪(兩組萬向、兩組定向,方便推車移動),中間為承載20 t的坦克車輪,坦克車輪上方與20 t千斤頂固定連接,千斤頂上端與推車固定連接,推車本體與輪式整車運輸車車體預留的機械接口用螺紋形式進行連接。救援輪有兩種形式,區別在于中間的坦克輪,分為定向輪和萬向輪,萬向輪用于轉向,定向輪在故障牽引救援時隨車體一起運動。

4 結論

本文提出一種基于雙差速驅動的雙車協同搬運方法,為搬運大型復雜航天器提供了一種思路。主車按照既定路線運行,從車實時跟蹤主車保持理想編隊隊形。雙差速驅動AGV結構緊湊、負載性能好,各功能系統都以模塊化安裝在平臺上,通用性和可拓展性較強,便于和其他技術設備集成,拆裝維修方便,維護成本較低。雙車協同控制多年來只在高鐵、航空等小范圍應用,隨著航天事業的快速發展,可以適當將該技術推廣至航天領域,提高大型航天器和運載設備的智能化水平和轉運效率。

[1]李翰博,劉林,田彥濤. 基于Leader-Follower 的自主車輛跟隨控制器設計[J]. 吉林大學學報(信息科學版),2016,34(2):55-62.

[2]張辰貝西,黃志球. 自動導航車(AGV)發展綜述[J]. 中國制造業信息化,2010,39(1):53-59.

[3]蔡自興. 機器人學的發展趨勢和發展戰略[J]. 機器人技術與應用,2001(4):11-16.

[4]許艷梅. 基于引導角的輪式移動機器人軌跡跟蹤控制[J]. 電子世界,2018(3):98.

[5]劉金琨,孫富春. 滑模變結構控制理論及其算法研究與進展[J]. 控制理論與應用,2007,24(3):407-418.

[6]張進,葉慶泰. AGV視覺導引控制問題研究[J]. 機械,2003,30(6):21-23.

[7]陳平,倪振,馬偉. 四輪差動全方位移動機器人路徑跟隨控制分析[J]. 重慶大學學報,2013,36(3):20-24.

[8]劉國剛. 重載AGV 輕量化設計研究[J]. 制造業自動化,2014,36(10):101-103.

[9]張宇,王大江,王智勇. 一種輪軌設備自動行走控制算法的研究[J]. 工程機械,2011,42:28-30,56.

[10]吳孔逸,霍偉. 不確定移動機器人編隊間接自適應模糊動力學控制[J]. 控制與決策,2010,25(12):1769-1774.

Cooperative Transportation Technology of AGV with Dual Differential Driving

ZHANG Jimin1,2,WEI Peng1,2,HAN Qiang1,2,WU Xi1,2

( 1.Tianjin Institute of Aerospace Mechanical and Electrical Equipment, Tianjin 300458, China; 2.Tianjin Key Laboratory of Aerospace Intelligent Equipment Technology, Tianjin 300458, China)

Some disadvantages, such as weak structural strength and insufficient bearing capacity, exist in the automated guided vehicle for transporting large and complex parts. This paper proposes a cooperative handling control method based on the Leader-Follower control strategy and introduces the structural composition, control method and adaptive controller based on the exponential reaching law of dual differential driving automatic guided vehicle to adjust the tracking error in real time and finally realize the transportation of large parts. The double differential drive AGV adopts a heavy-duty differential wheel system with the function of active carrying and steering drive, so as to realize the omnidirectional movement forms such as straight, horizontal, oblique, arbitrary curve movement and zero radius of rotation in a two-dimensional plane. In order to compensate for the error caused by the linkage of two cars, a floating platform system is adopted on the front and rear AGVs.

dual differential driving;AGV;cooperative;transportation

TP242

A

10.3969/j.issn.1006-0316.2022.05.010

1006-0316 (2022) 05-0061-07

2021-07-29

張繼民(1982-),山東鄒城人,碩士,高級工程師,主要研究方向為宇航產品智能制造,E-mail:zjm1462@126.com。