細粒鐵尾礦制備再生骨料的工藝研究

潘經文 夏 令 宋少先 趙云良 李洪強,2 朱 江

(1.武漢理工大學資源與環境工程學院,湖北 武漢 430070;2.武漢工程大學興發礦業學院,湖北 武漢 430205;3.湖北三鑫金銅股份有限公司,湖北 黃石 431500)

作為重要的礦產資源,人們對鐵的需求日益增加。過度的開采導致鐵尾礦的大量排放,2018年我國產生的鐵尾礦總量已達4.76億t,約占全國尾礦總量的39%[1]。鐵尾礦的大量堆積不僅污染土壤環境,還增加企業成本[2-4]。盡管2018年我國鐵尾礦綜合利用率達到27.69%,但仍低于國外平均水平[5],鐵尾礦的綜合利用研究仍需受到重視。

近年來,我國基建水平顯著提升,消耗大量的混凝土。骨料是混凝土及其制品的基本組成材料[6],目前其制備大多使用廢棄建筑垃圾[7-8],物料經破碎、篩分后得到合適粒級的再生骨料。但廢棄混凝土構件破碎過程中,表層舊的水泥石和砂漿會產生裂縫,使得再生骨料的壓碎值和吸水率偏大,抗壓強度偏低[8-9];此外,建筑垃圾制備的再生骨料成分復雜,除滿足骨料要求的基本成分外,還含有少量的有機、無機雜質[10]。鐵尾礦主要成分是硅酸鹽礦物,適用于硅酸鹽建筑材料領域[11-12]。目前,細粒鐵尾礦和再生骨料之間的技術轉化不僅成為了尾礦資源化利用的一個新方向,而且對再生骨料的生產提供新思路,成為大宗工業固廢資源化利用的研究熱點。

基于此,本研究以山東某細粒鐵尾礦為主要原料,開展了細粒鐵尾礦制備再生骨料試驗研究,以期制得符合要求的再生骨料,緩解骨料市場需求的同時提高鐵尾礦的利用率。

1 試驗原料

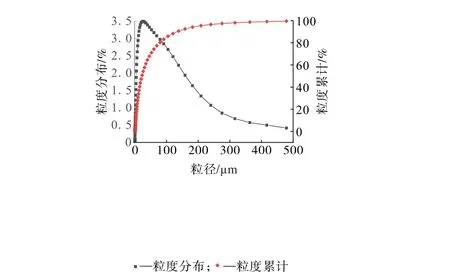

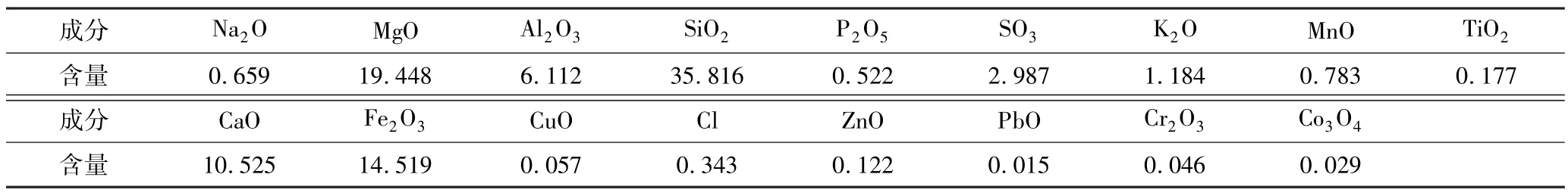

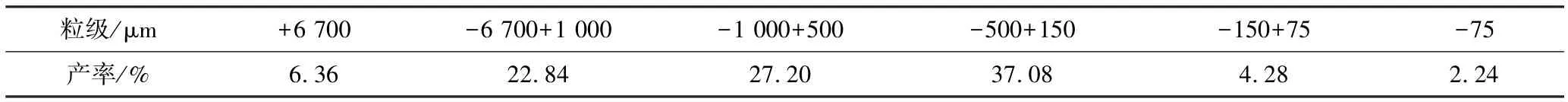

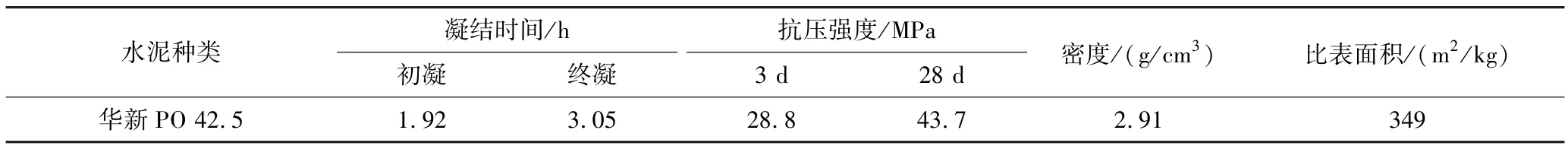

本試驗所用的鐵尾礦取自山東某鐵礦山,其粒度分布和化學組成分別見圖1、表1,結果表明該尾礦符合制備再生骨料的要求;黃砂為市售建筑用砂,其顆粒級配見表2;水泥為華新PO 42.5水泥,其物理性質見表3;石膏為市售普通石膏;三乙醇胺購自國藥集團化學試劑有限公司,分析純。

圖1 鐵尾礦激光粒度分布分析結果Fig.1 Analysis results of laser particle size distribution of the iron tailings

表1 鐵尾礦化學成分分析結果Table 1 Analysis results of chemical composition of the iron tailings %

表2 黃砂骨料顆粒級配Table 2 Particle grading of sand aggregate

表3 水泥物理性質Table 3 Physical properties of the cement

2 試驗方法

2.1 試塊制備及養護方法

首先按照設定的比例稱取鐵尾礦、黃砂、水泥和石膏,然后一起倒入砂漿攪拌機內干混5min,之后將混有一定比例三乙醇胺的水倒入攪拌機內濕混5min;緊接著把混合好的拌合物放入直徑為5 cm、高為6cm的模具中,設定成型壓力為20 MPa,脫模后得到試塊;將試塊放入鋪滿衛生紙的搪瓷托盤中,在上面蓋上一層塑料薄膜,保持密封狀態,然后按照一定的方式噴水,到特定的養護齡期后測定試樣的抗壓強度。試驗的成型水分為13%,成型方式為壓制成型,養護方式為自然養護。

2.2 測試方法

使用馬爾文APA2000激光粒度儀測定鐵尾礦的粒度分布,通過X射線熒光光譜儀測定鐵尾礦的化學組成,采用Phenom 6.0掃描電子顯微鏡表征樣品的微觀形貌;再生骨料的壓碎值、堅固值和有機物含量測定參考國家標準《建設用砂石、碎石》(GBT 14685—2011)。

通過天辰壓力機測試試樣的抗壓強度,具體過程為:將試樣浸沒于水中,浸泡48 h后取出試樣并擦干表面,置于天辰壓力機上進行抗壓試驗,加荷速度為0.5~1MPa/s,記錄破壞時荷載F,取試樣頂面和底面的算術平均數作為截面積A,計算抗壓強度R=F/A。

3 試驗結果與討論

3.1 物料配比試驗

試驗原料包括鐵尾礦、黃砂、水泥、石膏、三乙醇胺,其中鐵尾礦是制備再生骨料所需要消耗的原料,在水泥砂漿中作為微骨料進入大顆粒堆積的空隙中,能增加試樣的致密性;黃砂作為組分中的大骨料,可以調節物料的級配,提高堆積密度;水泥熟料與水接觸發生水化反應,其礦物相中的鈣、硅和鋁等離子經水化生成的膠狀物起主要作用[13];石膏可以促進水化反應進行,加速膠凝物質的結晶過程[14],但過量的石膏反應會產生膨脹應力;三乙醇胺作為外加劑,能夠有效地改善水泥的物理力學性能,促進水泥的水化。

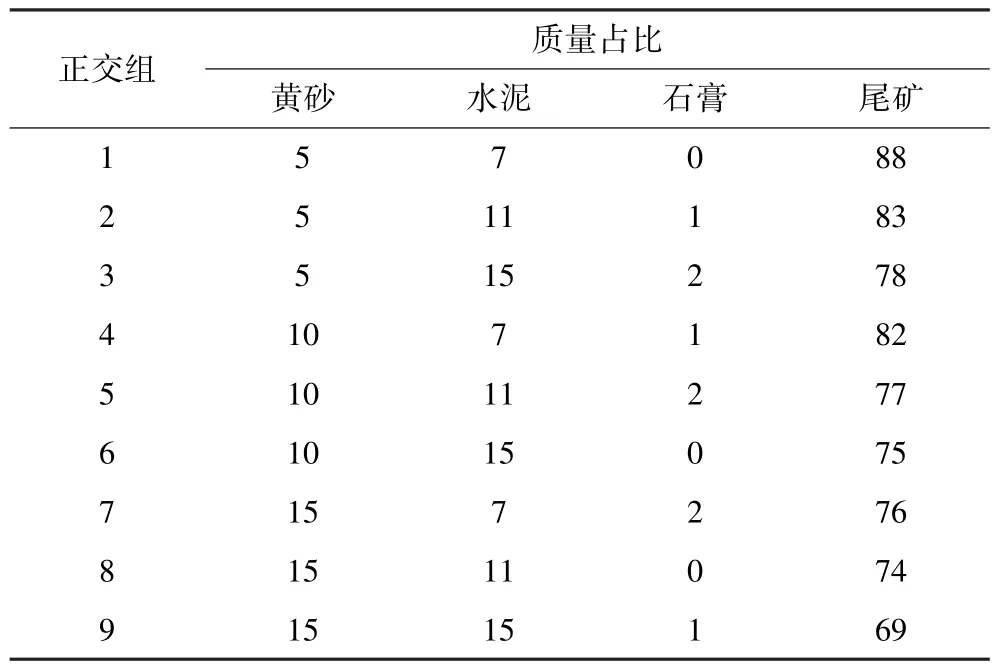

為了確定最佳的物料配比,在三乙醇胺添加量為水泥含量的0.01%的條件下,選取黃砂、水泥和石膏3個條件,設計三因素三水平的正交試驗,具體配比見表4。

表4 正交試驗設計Table 4 Design of the orthogonal experiment %

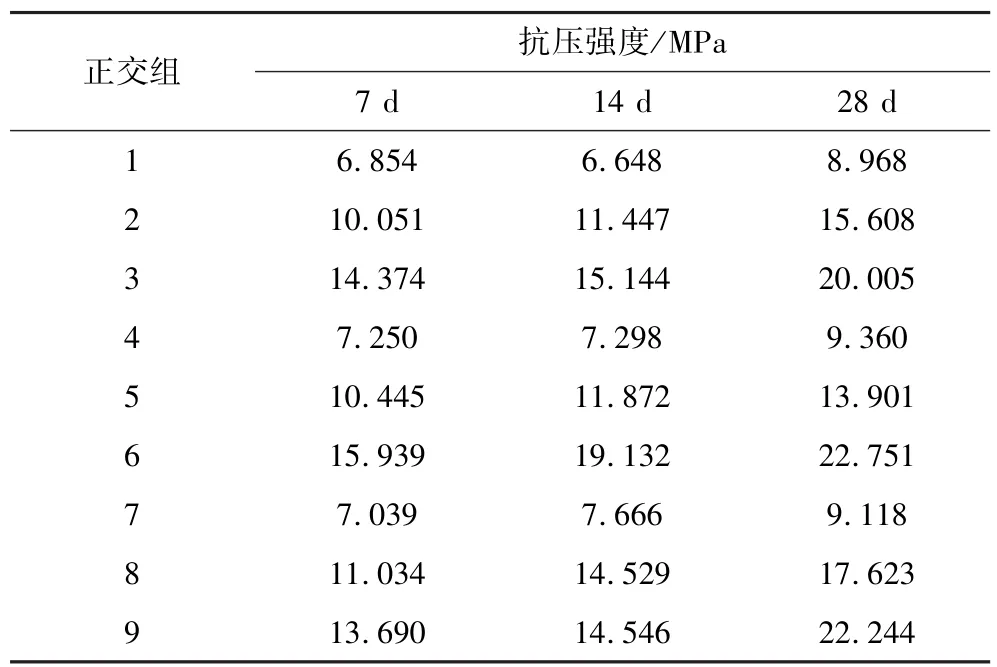

對上述9個正交組進行試驗,使用砂漿攪拌機攪拌物料。養護期間每天噴水2mL,分別測定7 d、14 d和28 d試樣的抗壓強度,結果見表5。

表5 正交試驗結果Table 5 Results of the orthogonal experiment

由表5可知,正交組6制得的試樣,其7 d、14 d和28 d的抗壓強度均最大。此外,相較于其他組,正交組6中未添加石膏,這不僅減少了添加的配料種類,同時避免了試樣中硫含量的超標。

對28 d抗壓強度的結果進行極差分析,得到黃砂、水泥和石膏的極差值分別為1.468、12.518和2.106,這說明水泥含量對試樣28 d的抗壓強度的影響最大,石膏次之,黃砂最小。

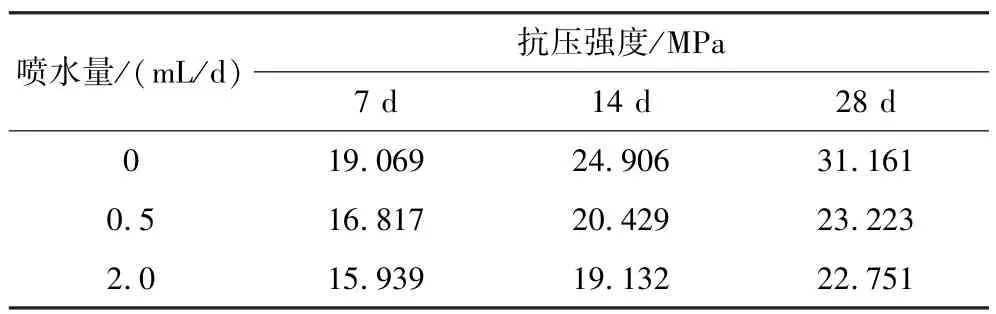

3.2 噴水方式影響試驗

噴水方式影響試樣的最終抗壓強度[15]。本試驗模擬自然養護方式,通過噴入適量自來水來保持試樣的濕度環境。正交試驗現象表明,托盤上部的吸水材料衛生紙濕潤,部分水停留在試塊表面,未被完全吸收。說明單塊磚每天噴水量為2 mL時,試塊所需水量處于過多狀態,并非最佳的養護條件。為此,采用正交組6的物料配比,使用砂漿攪拌機攪拌物料,探究噴水量對試樣抗壓強度的影響,試驗結果見表6。

表6 不同噴水量對試樣抗壓強度的影響Table 6 Influence of different water spraying on compressive strength of the samples

由表6可知,隨著噴水量的減少,試塊的抗壓強度隨之增加。當不噴水時,試塊7 d、14 d和28 d的抗壓強度均為最佳,28 d試樣的抗壓強度最大為31.161MPa,符合國家標準。宋智強[16]指出塑料薄膜覆蓋可以隔絕空氣,阻止混凝土中的水分向環境散失來達到養護的作用。這說明在攪拌過程加入的成型水量滿足了試塊水化反應所需的水分,不需額外噴水。

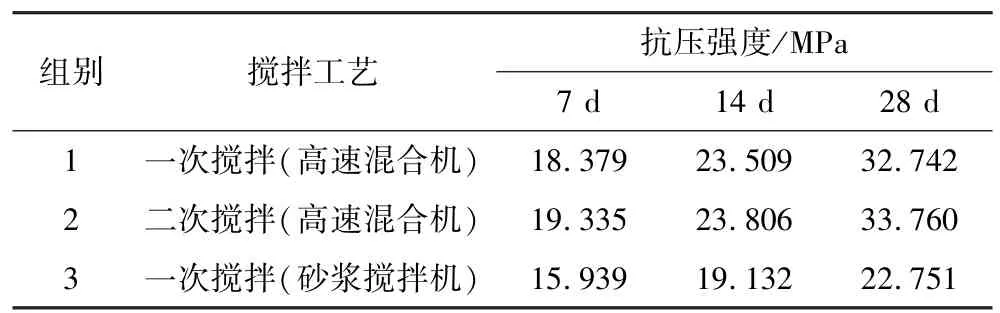

3.3 攪拌工藝影響試驗

高速攪拌機可充分分散水泥,從而使水化反應更加完全[17]。為考察攪拌工藝對試樣抗壓強度的影響,采用正交組6的物料配比,不額外噴水,選取JJ-5砂漿攪拌機和SHR-10A高速混合機進行攪拌工藝試驗研究:一次攪拌,即將配料倒入后先低速攪拌1 min,再加入水繼續高速攪拌1 min,冷卻后取出;二次攪拌選用先拌砂漿法,即先將鐵尾礦、水泥和一半的補充水加入,高速攪拌1 min,再加入一半的水和黃砂繼續攪拌1 min,冷卻后取出。攪拌工藝試驗結果如表7所示。

表7 攪拌工藝對試樣抗壓強度的影響Table 7 Influence of stirring mode on compressive strength of the samples

由表7可知,高速混合機一次攪拌后試塊28 d抗壓強度為32.742 MPa,顯著高于砂漿攪拌機一次攪拌后的22.751 MPa,提升43.9%。此外,觀察試驗過程發現:砂漿攪拌機內部的物料有部分大顆粒團聚,這將影響后續的水化反應;高速混合機內部的物料呈粉狀,粒度細,均一性好。說明高速混合機對物料攪拌和打散效果更好,能保證物料和水泥的充分混合。

在高速混合機攪拌中,二次攪拌后試塊28 d抗壓強度較一次攪拌的提高了1.018 MPa。焦予民[18]指出水泥漿體和砂之間的界面過渡區是最薄弱的環節,而二次攪拌相對于傳統的一次攪拌可改善過渡區的強度。因此,高速混合機的二次攪拌工藝所得試塊抗壓強度最佳。

3.4 再生骨料成品表征

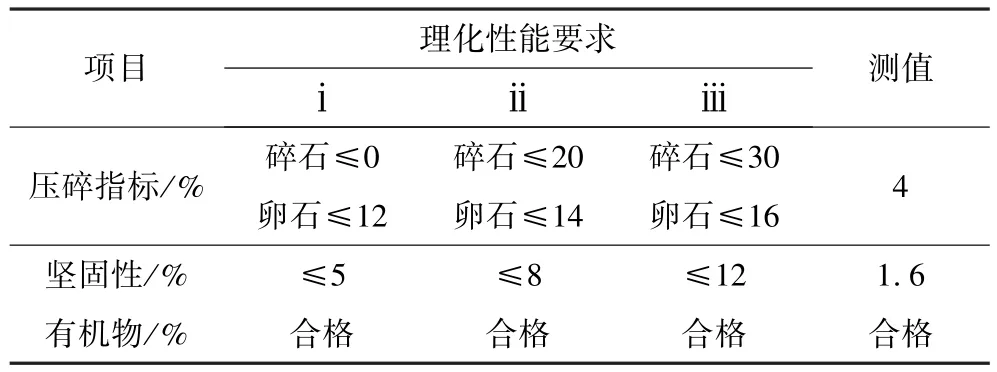

在最佳制備條件下制得試樣,將其破碎、篩分。破碎一塊試樣共獲得破碎骨料2 027g,采用套篩對骨料進行分級,其中-4.75 mm粒級占6.71%、4.75~9.5mm粒級占 12.14%、9.5~19 mm粒級占33.76%、19~37 mm粒級占47.39%。參照《建設用卵石、碎石》(GB/T 14685—2011)按質量、粒度要求送樣測試,結果見表8。

表8 再生骨料的綜合性能指標Table 8 Comprehensive performance indexes of recycled aggregate

由表8可知,再生骨料的壓碎指標、堅固值和有機物含量均達到標準,即再生骨料綜合性能良好。

4 結 論

(1)物料配比試驗表明,水泥含量對試樣抗壓強度的影響最大,石膏用量次之,黃砂用量最小;最佳物料配比為:10%黃砂、15%水泥和75%尾礦,外加劑三乙醇胺用量為水泥含量的0.01%。

(2)養護過程以噴水量為變量,在覆膜的情況下,13%的成型水分可滿足試塊的水化反應,水量過多會降低試塊的抗壓強度。

(3)相較于砂漿攪拌機,高速混合機攪拌量大,配料攪拌均勻,無顆粒團塊,所得試樣抗壓強度更大,二次攪拌后抗壓強度達33.760 MPa。最佳條件下制得的再生骨料成品的壓碎值、堅固性和有機物含量符合《建設用卵石、碎石》(GB/T 14685—2011)標準要求,具有一定的發展前景。