某渦軸發動機試車臺L 形引射筒氣動設計與分析

宛 何 廖 姍 張立輝 趙建煒

(中國航發湖南動力機械研究所,湖南 株洲 412002)

試車臺排氣系統的設計形式會對試車間的流場品質造成直接的影響[1]。當航空發動機在試車間試車時,需借助發動機高溫高速燃氣的排氣動能,引進大量冷空氣流經試車間而被吸入引射筒內,從而降低高溫燃氣的溫度,減小高溫高速燃氣的速度以及對引射筒的破壞性,由于發動機尾噴口后方存在引射筒和排氣消聲裝置,所以不同程度地存在排氣反壓,因此引射筒結構改變對其內部流動的作用將影響發動機排氣的引射效果。引射效果優越的引射筒可以避免試車間空氣的回流以及發動機燃氣的回流,防止由于二者的原因引起發動機性能衰減,甚至發動機超溫。

渦軸發動機試車臺的設計需要合適的引射筒的尺寸和位置來適應發動機的排氣形式,一般來說引射筒都設計成可移動的,以避免引射筒和尾噴口的距離過近或過遠。研究表明[2],不同的引射筒和尾噴口距離對引射效果影響顯著。本文根據某渦軸發動機的特點和結構方面的限制因素,設計了L 形的引射排氣系統,并采用三維數值模擬的方式研究了引射筒與尾噴口之間的距離對排氣系統引射效果的影響規律。本研究可以為今后渦軸發動機試車臺排氣系統設計提供參考,同時在渦軸發動機試驗中可以選擇引射效果最佳的引射筒位置。

1 引射筒設計

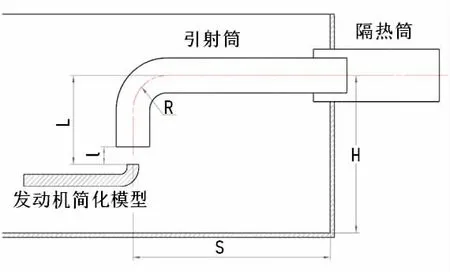

某渦軸發動機采用的是水平進氣,豎直排氣的氣動布局形式,引射筒的設計需要和發動機的尾噴口相適應,引射筒口徑必須足夠大,能夠包容從發動機尾噴口排出的主氣流。考慮到試車臺的結構限制,設計如圖1所示的引射排氣系統,發動機尾噴口排出的高溫高速燃氣需先經過引射筒的豎直段,伴隨來自試車間的引射氣流,再經過轉彎段后,在引射筒水平段進一步混合,最后經隔熱筒排至排氣塔中,其中發動機的位置S 和引射筒的中心高度H 是確定的,轉彎段半徑R 取單倍的引射筒直徑D,為獲得最佳的引射效果,將引射筒距發動機尾噴口的距離l 設計為可調的,可調范圍為0~1200mm,引射筒豎直高度L 為2000mm,用比值l/L 來表示引射筒距發動機尾噴口的距離與引射筒豎直段長度的占比,l/L 范圍為0~0.6。

圖1 引射筒結構示意圖

2 數值模擬

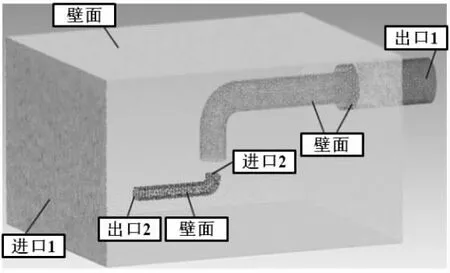

本文利用三維數值模擬技術對引射筒引射性能進行研究。計算的物理模型包括試車間,發動機簡化模型,引射筒及隔熱筒,如圖1 所示,流體域建模采用軟件UG NX7.5,利用ANSYS 軟件的ICEM 模塊對流體域模型進行網格劃分,采用網格采用非結構化四面體網格[3],網格總數約為550 萬,網格如圖2 中所示。

圖2 某方案的網格

計算求解采用ANSYS CFX 軟件完成,流體設定為理想氣體,求解過程為定常計算,采用K-epsilon 兩方程湍流模型對流場進行數值模擬,離散格式采用二階精度的“High Resolution”格式,計算殘差小于1×10-6判斷該數值模擬收斂。

3 關鍵參數影響分析

3.1 參考規定[3],中、小型渦噴發動機和渦軸發動機試車間平均氣流速度不大于10m/s,同時試車間內發動機進口流暢均勻穩定,不產生氣流畸變,不發生燃氣回流,不影響發動機性能。

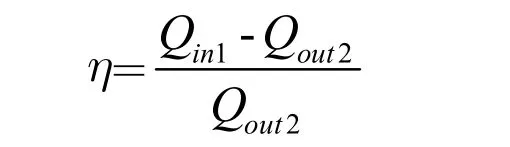

3.2 室內試車臺設計對流場品質影響較大的另一個重要參數是旁路比 η,即引射系數:

式中Qin1表示試車間的總空氣流量,Qout2表示進入發動機的空氣流量。

研究發現[1],η 值至少要大于0.8,否則發動機進口氣流不穩定,對發動機試車質量和安全造成很大影響。

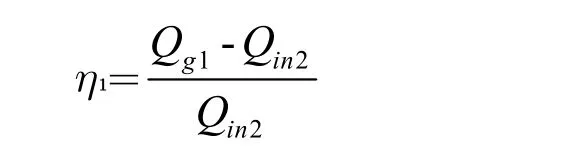

3.3 試車間內空氣在發動機尾噴口排氣的引射下,進入引射筒,在流經隔熱筒的時候發生二次引射,為合理地控制好試車間的引射參數,組織排氣氣流較好的擴散,提高排氣冷卻效果,定義為引射筒的引射系數:

式中Qg1表示進入引射筒的總空氣流量,Qin2表示發動機的排氣流量。通常對于渦軸發動機試車臺的引射系數一般取0.25~1[4]。

4 數值模擬的主要結果

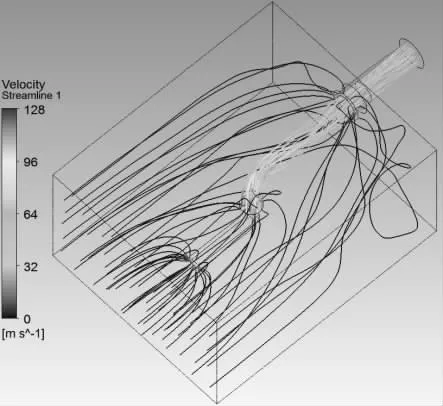

圖3 為通過數值模擬得到的某方案的三維流線圖,從圖中可以看出在該方案中,氣流進氣平順規整,內部流動順暢,發動機排出的高速燃氣全部進入引射筒,未出現燃氣回流。

圖3 某方案的三維流線圖

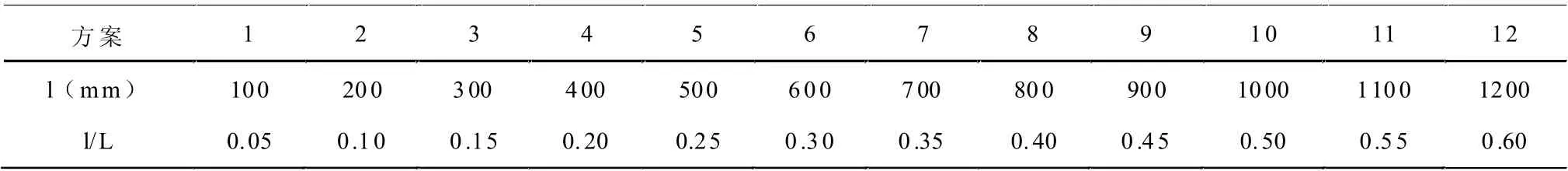

考慮到試車間結構限制,高度比l/L 的調節范圍是0~0.6,每隔0.05,即每調節100mm 作為一個數值模擬方案,研究方案列表如表1。

表1 各研究方案對比

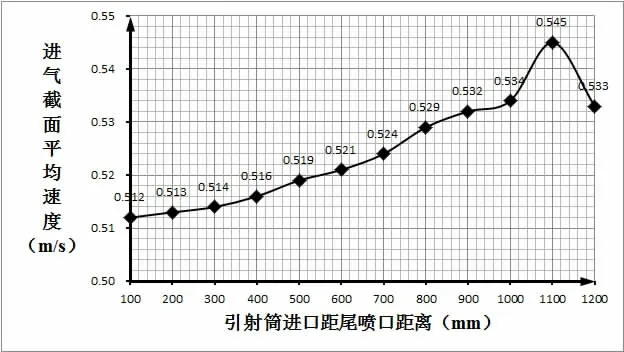

圖4 給出引射筒調節高度比l/L 對試車臺進氣截面進氣速度的影響規律。

圖4 進氣截面平均速度隨l 的變化趨勢

從圖中可以看出當發動機在最大起飛狀態時試車間進氣氣流流速均較低,在0.5m/s 左右,滿足試車間進氣流速不大于10m/s 的要求。因此,本試車間的氣動能力是可以滿足該型發動機試驗的需求的。

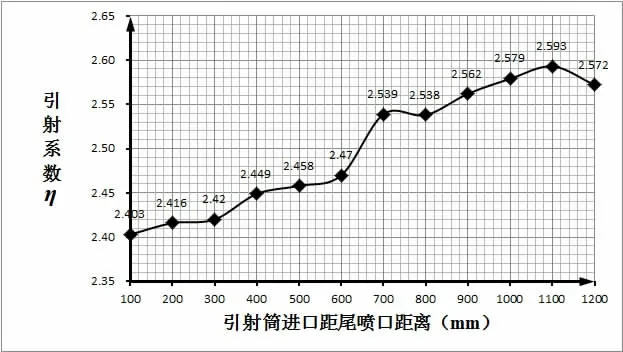

圖5 給出試車間引射系數η 隨引射筒豎直高度調節變化規律。

圖5 引射系數η 隨l 的變化趨勢

從圖中結果可以知道,試車間的引射系數均較高,在2.5 左右,遠大于0.8 的要求,這說明有足夠的流動空間可供氣流流動,以保證發動機的正常進氣不受影響。同時,隨著引射筒調節的豎直高度的增大,引射系數η 先增大后減小,方案11 達到最大引射系數,較最低值提高7.9%,在該位置試車間進氣流量達到最大,對于發動機試車是一個有利的條件。

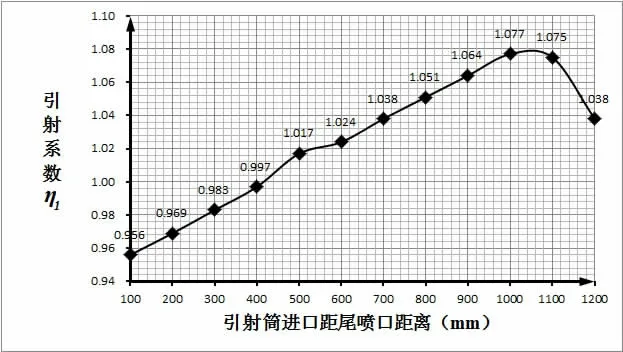

圖6 給出引射筒的引射系數η1隨引射筒豎直高度調節變化規律。

圖6 引射系數η1 隨l 的變化趨勢

從圖中結果可以看出,該引射筒的引射系數范圍在0.956~1.077 之間,而且在一定范圍內,引射筒的引射系數是隨引射筒調節的豎直高度增大而線性增加的,超過方案10 以后迅速下降。當引射筒調節的豎直高度超過500mm 以后,引射筒的引射系數便可達到1 以上,滿足渦軸發動機試車臺引射筒的引射要求。

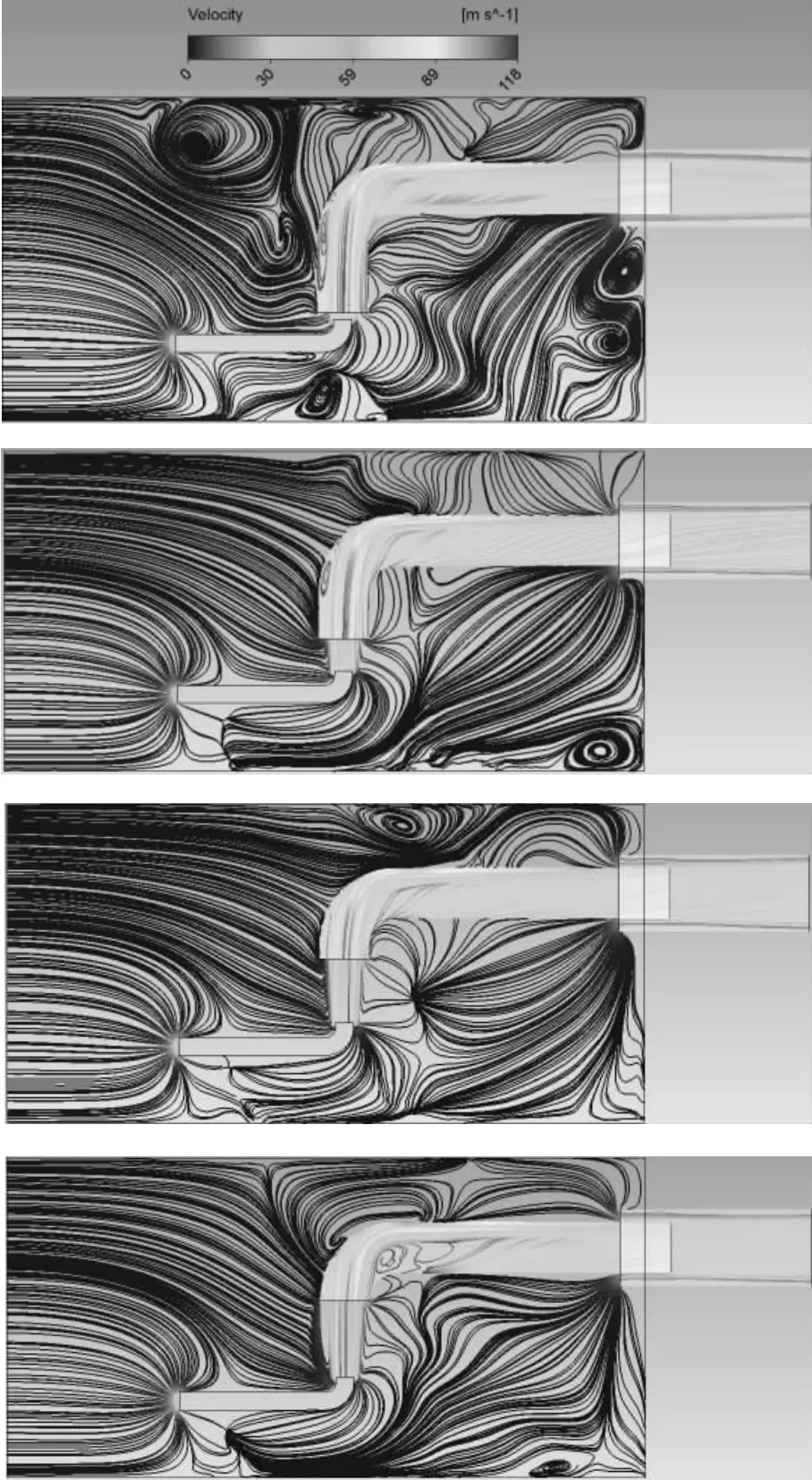

圖7 給出給出方案1、方案5、方案10 和方案12 的子午面流線圖。

圖7 各方案子午面流線圖

從子午面流線圖可以看出,所有方案下均未出現燃氣回流,所有由發動機排出的燃氣均通過引射筒排出試車間。而且,隨著引射筒調節的豎直高度增大氣流的流動平順性逐步改善,旋渦流也逐漸減少,但方案12 的氣流流場較方案10 惡化嚴重,氣流在引射筒中也存在很大的流動分離,導致方案12 的引射筒引射系數迅速降低。

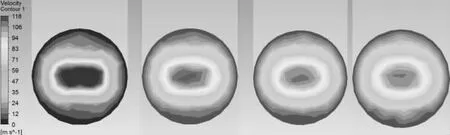

圖8 給出方案1、方案5、方案10 和方案12 的引射筒進口截面速度分布云圖。

圖8 各方案子午面流線圖

從圖中可以看出由于引射筒豎直位置的升高,發動機尾噴口排出的高速氣流有更充足的流動行程來引射試車間的空氣,通過能量的交換,高速氣流所占流動面積比降低,而被引射的氣流速度逐步增大,所占流通面積也越來越大,引射的空氣流量逐步增多;方案12 較方案10 氣流低速區域偏大,因而引射的空氣流量較少。

5 結論

本文通過對某渦軸發動機試車臺各豎直調節高度的L 形引射筒數值模擬計算,得到結論如下:

5.1 該引射筒引射效果滿足試驗的要求,所有發動機排出的燃氣均經過引射筒排出試車間,未出現燃氣回流。

5.2 某渦軸發動機在該引射筒和試車間構成的整個進排氣空間試驗時,試車間進氣流速在0.5m/s 左右,非常低的進氣流速,滿足渦軸發動機試驗時對試車間進氣速度的要求。

5.3 在該引射筒的引射作用下,試車間的引射系數在2.5 左右,滿足渦軸發動機試驗時對試車間引射流量的要求。

5.4 當引射筒進口距發動機尾噴口距離l 與引射筒豎直高度L 的比值在0.25~0.6,引射筒的引射系數均超過1,有足夠的引射氣流對發動機排出的高溫燃氣進行摻混冷卻,并且隨著引射筒數值調節高度的增加呈先增大后減小的趨勢,在l/L 為0.5 時達到最大1.077,相比于最小提升了12.7%。