港珠澳大橋的拼裝密碼

黃磊 吳澤生 楊志平

伶仃洋上的美麗項(xiàng)鏈

港珠澳大橋項(xiàng)目2003年8月啟動(dòng)前期工作,2009年12月開(kāi)工建設(shè),于2018年10月開(kāi)通運(yùn)營(yíng),籌備和建設(shè)前后歷時(shí)達(dá)15年。大橋主體工程采用橋梁、人工島、隧道結(jié)合的建設(shè)方案。隧道部分長(zhǎng)約6.7千米,其余橋梁路段約22.9千米,橋隧道路均為雙向六車道。港珠澳大橋總體施工難度史無(wú)前例,并刷新了多項(xiàng)世界紀(jì)錄。

為了完成這項(xiàng)史無(wú)前例的“超級(jí)工程”,中國(guó)工程師們像“新手開(kāi)新車”,最終成功研究并應(yīng)用大量“橋位現(xiàn)場(chǎng)拼裝”新工法完成了大橋建設(shè)。從33節(jié)沉管預(yù)制、浮運(yùn)、安裝,到橋墩、箱梁的現(xiàn)場(chǎng)安裝,工程師們就像拼裝一個(gè)巨大的“積木”模型。那么,建設(shè)過(guò)程的“拼裝密碼”是什么呢?下面我們就來(lái)一一解密。

“積木”原件哪里來(lái)

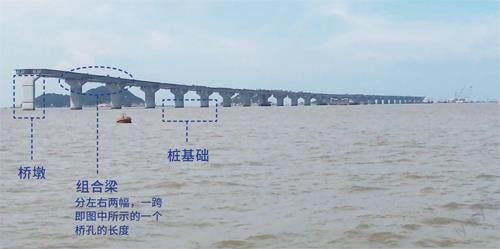

工程師們把港珠澳大橋當(dāng)作一個(gè)大“積木”,先根據(jù)設(shè)計(jì)圖分解出各種不同零件,再按照各零件的數(shù)量和要求進(jìn)行制造,即做成預(yù)制構(gòu)件,以便減少海上作業(yè)的時(shí)間。以靠近珠澳口岸人工島的淺水區(qū)非通航孔橋?yàn)槔捎谜辗址M合梁布置型式,通俗來(lái)講就是一跨組合梁通過(guò)兩個(gè)橋墩完成橋梁的架設(shè)連接。它的主要零件有兩種,為橋墩和組合梁預(yù)制構(gòu)件;組合梁預(yù)制構(gòu)件又分鋼主梁和混凝土橋面板預(yù)制構(gòu)件。

橋墩是托舉大力士,由樁基礎(chǔ)、承臺(tái)、墩身、墩帽組成,其中承臺(tái)、墩身、墩帽為橋墩預(yù)制構(gòu)件。首先由自動(dòng)化鋼筋加工車間、鋼筋綁扎臺(tái)座制作橋墩預(yù)制構(gòu)件的“鋼筋骨架”,之后再通過(guò)鋼板合模、混凝土澆筑、養(yǎng)護(hù),完成橋墩預(yù)制構(gòu)件的制作成型。

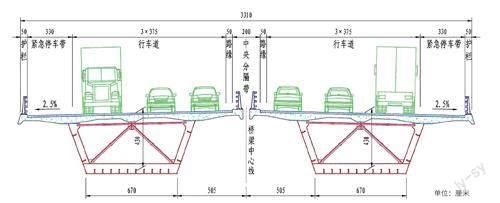

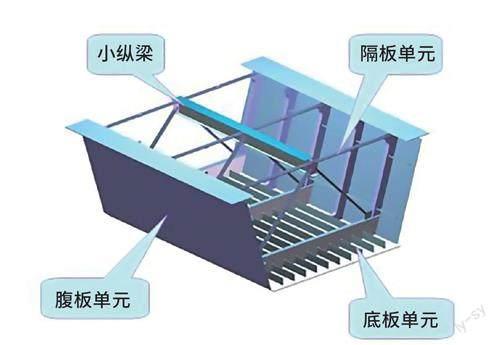

橋墩上連接著組合梁,首先是鋼主梁。由于淺水區(qū)非通航孔橋采用整墩分幅組合梁布置型式,每幅梁節(jié)長(zhǎng)85米、寬16.3米、高4.8米,像一個(gè)大箱子。構(gòu)成開(kāi)口鋼箱梁節(jié)所用的材料包括鋼板、型鋼、高強(qiáng)螺栓、圓柱頭焊釘、焊接材料和涂裝材料,在自動(dòng)化流水線車間完成批量生產(chǎn)制造及鋼主梁組拼。

鋼主梁上就可以鋪裝橋面了。橋面有預(yù)制混凝土橋面板和現(xiàn)澆混凝土橋面板,其中預(yù)制橋面板是橋面板的“鋼筋骨架”,通過(guò)自動(dòng)化鋼筋加工、鋼筋綁扎臺(tái)座、合模澆筑混凝土等工序制作而成。

把大“積木”運(yùn)到海上

在陸地上做好的零件通過(guò)驗(yàn)收后,需要運(yùn)送到海上指定位置進(jìn)行吊裝。這些預(yù)制構(gòu)件可都是“大家伙”,如組合梁預(yù)制構(gòu)件就有1900噸重。它們是如何移動(dòng)的呢?

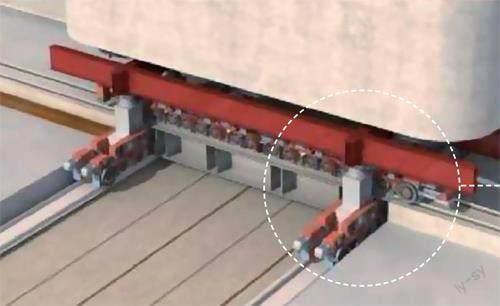

橋墩和組合梁預(yù)制構(gòu)件有專車接送,移動(dòng)臺(tái)車和運(yùn)、架梁一體船就是它們的交通工具。移動(dòng)臺(tái)車是一種輪軌式設(shè)計(jì)的運(yùn)輸車,2臺(tái)一起工作可以運(yùn)送3000噸的重物。移動(dòng)臺(tái)車將預(yù)制構(gòu)件從工作臺(tái)座送往存放臺(tái)座保存,之后再送往出海裝卸平臺(tái)起吊位置。此時(shí),靠“小天鵝”號(hào)和“天一”號(hào)運(yùn)、架梁一體船完成預(yù)制構(gòu)件的場(chǎng)內(nèi)轉(zhuǎn)運(yùn),把預(yù)制構(gòu)件通過(guò)限位裝置與船體綁扎固定好,沿航線運(yùn)輸至橋位。這兩艘船的起重力量,均達(dá)到驚人的3000噸!

“積木”拼裝知多少

好不容易把預(yù)制件送到了海上指定位置,是否就能立刻吊裝了呢?其實(shí)安裝才是所有流程的重中之重。在海上施工,吊裝工序更加復(fù)雜,精度要求更高。另外,還要完成水域清理、海上施工平臺(tái)搭建、樁基礎(chǔ)施工等前置工序。

橋墩和組合梁預(yù)制構(gòu)件的吊裝略有不同。橋墩預(yù)制構(gòu)件運(yùn)至指定區(qū)域后,經(jīng)大型裝載及起吊設(shè)備轉(zhuǎn)運(yùn)至樁基礎(chǔ)上方,通過(guò)精密測(cè)量和定位、頂升裝置等,完成體系轉(zhuǎn)換和導(dǎo)向架安裝,就可完成吊裝。

而組合梁吊裝采用簡(jiǎn)支變連續(xù)的施工方法,施工工序流程主要分為兩步。第一步是利用大型裝載及起吊設(shè)備逐孔吊裝單孔組合梁,每孔組合梁架好就焊接,最終形成6孔一聯(lián)或5孔一聯(lián)的連續(xù)結(jié)構(gòu);第二步是通過(guò)墩頂頂落梁施工實(shí)現(xiàn)一聯(lián)組合梁的體系轉(zhuǎn)換,就可完成吊裝。

它們的吊裝原理就像“抓娃娃”,必須把握好抓取的角度、力度、時(shí)機(jī)、高度等,才有可能成功夾取出“娃娃”。當(dāng)然,大橋橋墩和組合梁預(yù)制構(gòu)件拼裝涉及的施工環(huán)境、工程力學(xué)、人機(jī)料組織等等,是一個(gè)完整的體系施工,真正操作起來(lái)要十分嚴(yán)謹(jǐn),也十分復(fù)雜。

港珠澳大橋的建設(shè),通過(guò)零部件標(biāo)準(zhǔn)化生產(chǎn)、工程款測(cè)試、批量化生產(chǎn)等工序,最終完成新工法的開(kāi)發(fā)、測(cè)試及投產(chǎn)使用,大大提高了工作效率。而且在工程款測(cè)試環(huán)節(jié),中國(guó)工程師還提出和踐行了“首制件”模式:參照同等施工環(huán)境對(duì)大橋橋位處各零部件的預(yù)制、試出運(yùn)、拼裝、濕接縫處理等工序及質(zhì)量等進(jìn)行施工及驗(yàn)收,必須驗(yàn)收合格后,方可正式開(kāi)始大規(guī)模施工。

未來(lái),中國(guó)大橋建設(shè)者們將繼續(xù)秉持港珠澳大橋的建設(shè)精神,沿用更多“拼裝”工法,創(chuàng)造更多港珠澳大橋式“積木”,為社會(huì)科普大橋建設(shè)知識(shí),為時(shí)代技術(shù)進(jìn)步貢獻(xiàn)更多力量。