燃氣輪機大修機組交換出艙工裝設計制作及應用

翟洪柱,楊佳成

(中海石油(中國)有限公司天津分公司 天津 300459)

燃氣輪機是一種高效進行能源轉換的裝備,具有高效性、清潔性、安全性的特點,已成為我國發電和驅動領域的核心設備,為我國經濟和能源電力行業的發展提供了重要支持[1]。目前,燃氣輪機廣泛應用于航空、航海、電力、石油化工等各個領域,壓氣機作為燃氣輪機的三大組成部分之一,其工作穩定性對燃氣輪機整機的工作穩定性有著決定性的影響[2]。透平葉片是燃氣輪機中服役環境最惡劣的部件之一,也是燃氣輪機壽命設計的關鍵部件之一,其既要承受高溫燃氣的熱沖擊和熱腐蝕,還要考慮高溫引起的蠕變影響,旋轉部件還要承受離心力載荷[3]。由于受燃氣輪機運行狀態變化迅速,葉片的溫度變化迅速,在基本負載和高峰負載運轉下高溫的機械負載對于內部材料的蠕變損傷,隨燃料及空氣而進入高溫路徑中的細微塵粒,在高溫條件下額外的機械負載和由水流注入造成的氧化膜的不穩定,由輕微污染的燃料或者嚴重污染的重油所造成的材料變薄、機械振動加快的摩擦磨損等諸多因素影響,葉片等高溫部件都會受到不同程度的損傷[4]。因其維護檢修技術水平要求高,特別是壓氣機(燃氣發生器)部分,往往需要廠家進行整體維護檢修,檢修工期長。為在維護檢修過程中燃氣輪機可繼續工作,往往用同型號的核心部分進行替換。索拉透平大修規定索拉燃氣輪機運轉30000h后,壓氣機、透平葉片、燃燒室等熱部件需返廠檢修,為了保證燃氣輪機運行的可靠性和縮短現場維修時間,普遍采用核心機整體交換模式,即大修交換模式[5]。但因使用地域的不同,廠家并未針對不同使用地點設計不同的交換工具,導致部分地區因受廠房布局,機體外圍附屬設備、管路等影響,無法利用廠家所提供的工具完成此項工作。本文以某品牌機組交換的過程為研究對象,結合現場實際布局分析廠家提供交換工具的工作過程,利用工裝設計進行機組交換。經實踐檢驗,此項工裝設計解決了某工廠所遇到的機組交換工具因現場空間有限無法使用的難題,順利完成了機組交換工作。

1 機組交換簡介

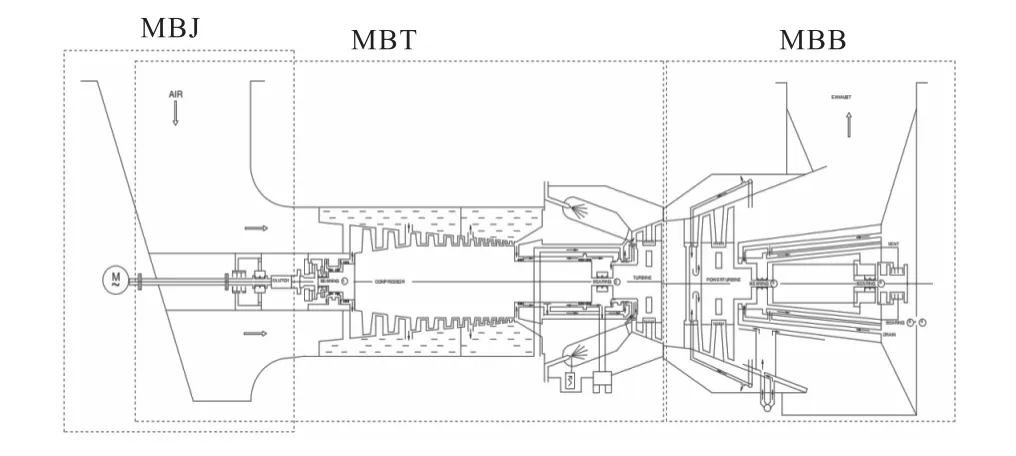

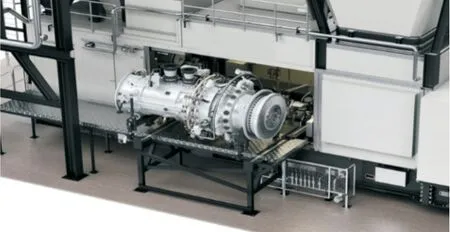

某品牌大功率燃氣輪機結構如圖1所示。燃氣機組主要由進氣部分(MBJ)、燃氣發生器(MBT)、動力渦輪(MBB)3部分組成。機組交換過程主要對燃氣發生器(MBT)部位進行拆卸替換,如圖2所示,以實現燃氣發生器的檢維修和燃氣輪機機組功能的完好性。

圖1 燃氣輪機結構示意圖Fig.1 Schematic diagram of gas turbine structure

圖2 燃氣輪機更換燃氣發生器示意圖Fig.2 Schematic diagram of replacing gas generator of gas turbine

2 機組現場勘察

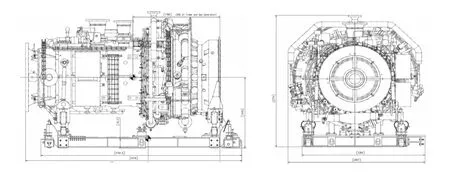

根據機組交換過程對燃氣發生器(MBT)進行尺寸核查,通過查詢得到廠家技術資料機組和原廠運輸支架的總尺寸為長4418mm、寬2657mm、高2774mm,如圖3所示。機組及其附件重約15t。

圖3 燃氣發生器外形尺寸圖Fig.3 Outline dimensions of gas generator

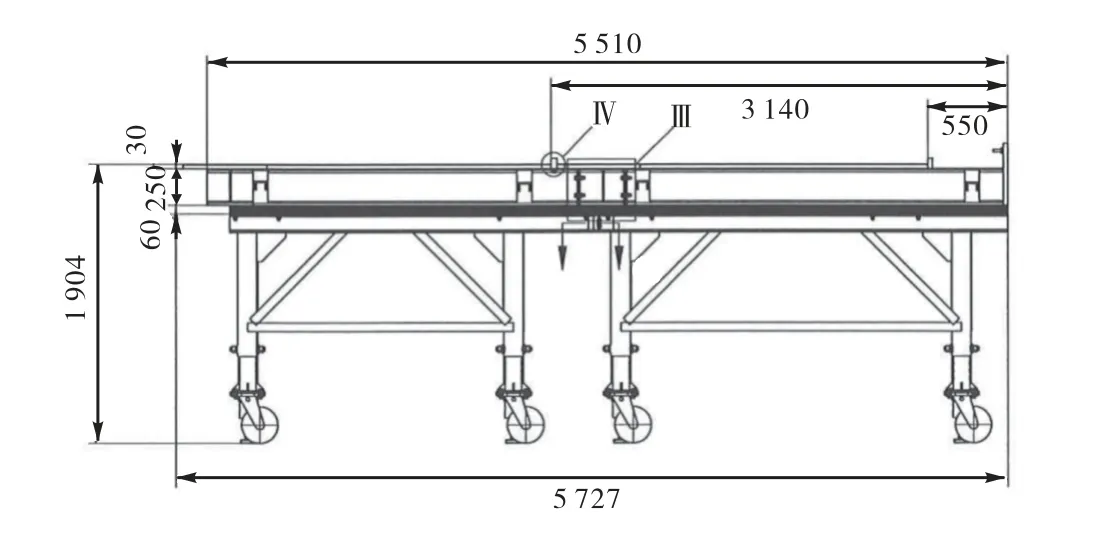

廠家提供的交換小車尺寸為長5727mm、高1904mm、寬3334mm,如圖4所示。

圖4 機組交換小車外形尺寸圖Fig.4 External dimension diagram of unit exchange trolley

現場空間尺寸實際測量結果為高4000mm、寬3800mm,機組距離可吊裝位置約為11130mm,且周邊管道臺階障礙多,如圖5所示。

圖5 現場實際布局圖Fig.5 Actual site layout

當燃氣發生器出艙放置于小車上時,小車高度加燃機高度約1904mm+2756mm=4660mm。機組交換小車為螺紋調節高度,將重達15t的燃機放置于小車之上時螺紋處的調節非常困難,難以實現同步降高。為達到可吊裝位置,小車需移動11130mm,行進路線中存在天然氣管路、儀表氣管路、柴油管路等眾多需要拆除的管線,工程量大、風險高。且小車在行進過程中底部車輪與某工廠鋼質地面接觸面積小,大重量核心機放置時車輪因凹陷而無法移動還會造成鋼質地面損壞,無法實現將燃氣發生器運轉至吊裝位置的目的。

3 機組交換工裝設計

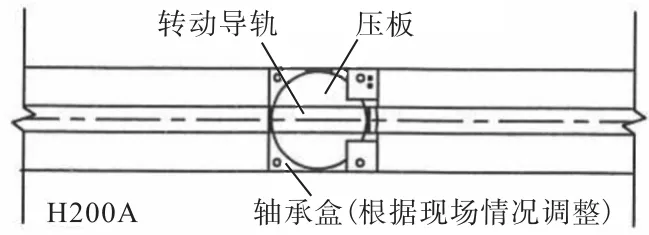

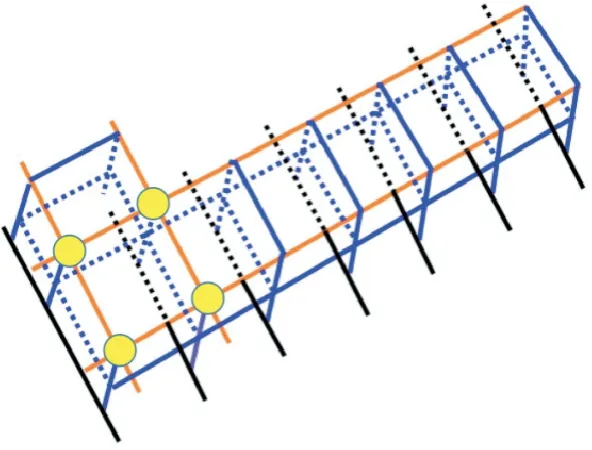

通過現場實勘,燃氣發生器轉運路由圖如圖6所示。原機組自帶移動軌道滾輪,為最優化利用機組特點和降低施工難點,計劃在某工廠鋼制地面上布設工裝滑軌與機組滾輪對接,工裝滑軌交叉處加設轉向軸承,以實現機組在工裝滑軌上的變向,如圖7所示。利用機組自身軌道滑輪和轉向處轉向裝置實現了機組整體的橫縱向移動,進而控制了燃氣發生器在出艙路線滑移,工裝結構簡圖如圖8所示。工裝滑軌底座 采用高強度螺栓進行連接,實現了滑軌布局簡便和可重復利用。滑軌鋪設時通過拼接實現了跨過現場管線閥門、燃氣核心機在導軌上進行轉運,現場管線等不需拆卸,減少了工作風險和工作量。

圖6 燃氣發生器出艙路由圖Fig.6 Removal routing diagram of gas generator

圖7 工裝滑軌交叉處轉向裝置Fig.7 Steering device at cross of tool slide rail

圖8 工裝結構簡圖Fig.8 Schematic diagram of tooling structure

4 工裝校核

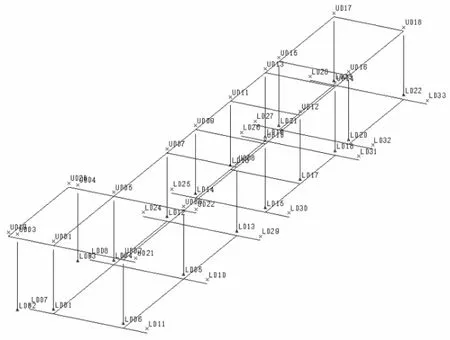

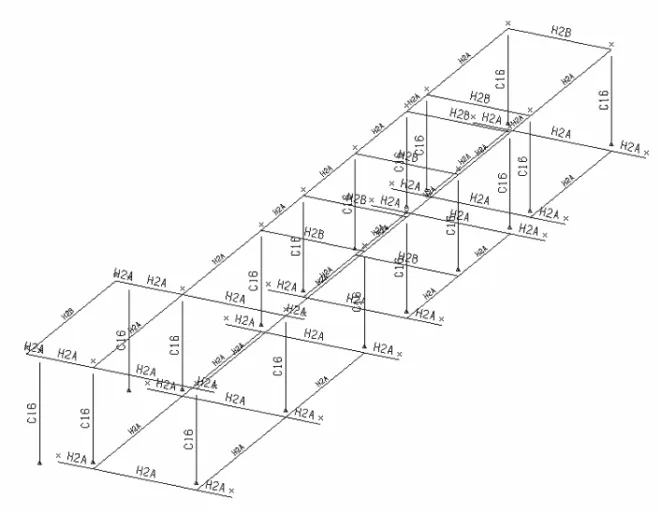

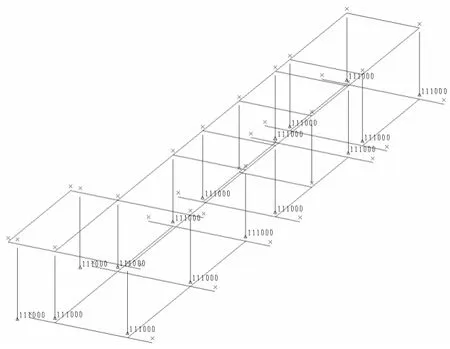

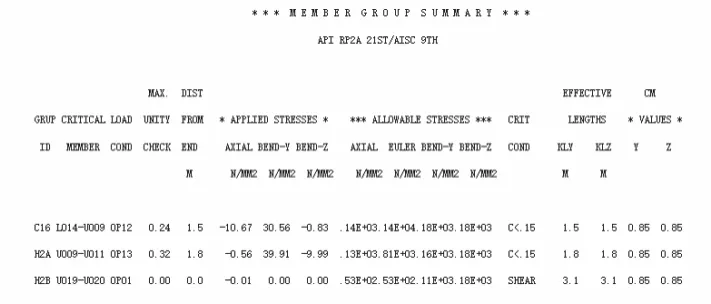

根據圖紙建立了三維空間模型的框架結構,利用SACS海上結構設計分析軟件進行了框架結構分析,結構基本載荷、設備重以1.1倍系數進行校核,滿足美國石油學會標準(API)RP2A-WSD:海上固定平臺規劃、設計、建造的推薦做法,即工作應力法。圖9是模型的三維視圖,圖10、11顯示了模型的節點編號和單元組號。

圖9 3D模型視圖Fig.9 3D model view

圖10 節點編號Fig.10 Node numbers

圖11 單元組號Fig.11 Unit group number

結構底部立柱位置施加全約束,參見圖12邊界條件示意圖。根據規范API-RP-2A計算所得出結果,如果所有桿件UC值均小于1,則在吊裝過程中沒有桿件超出許用應力。計算所得桿件UC值如圖13所示。

圖12 邊界條件Fig.12 Boundary conditions

圖13 桿件UC值Fig.13 UC value of rod

綜上所述,該結構強度滿足規范要求。

5 工裝應用效果

該套工裝于2021年8月使用于某工廠機組交換工作中,圖14為現場實際使用效果。可以看出,該大型燃氣輪機核心機應用此工裝克服了原廠機組交換工具設計缺陷和現場附屬設備的障礙,順利實現了機組出艙。

圖14 現場實際使用效果Fig.14 Actual application effect on site

6 結 語

根據燃氣輪機所處工廠環境的實際限制和燃氣發生器出艙的技術要求對原出艙工具進行了實用性分析,并結合現場實際難點和基于所分析的條件設計并校核了符合現場實際使用的工裝工具。實踐表明該套工裝避開了原廠工具與地面接觸面積小、難以移動等缺陷,可順利完成燃氣發生器的出艙交換工作。