齒圈類鍛件閉式鍛造成形模擬優化及應用

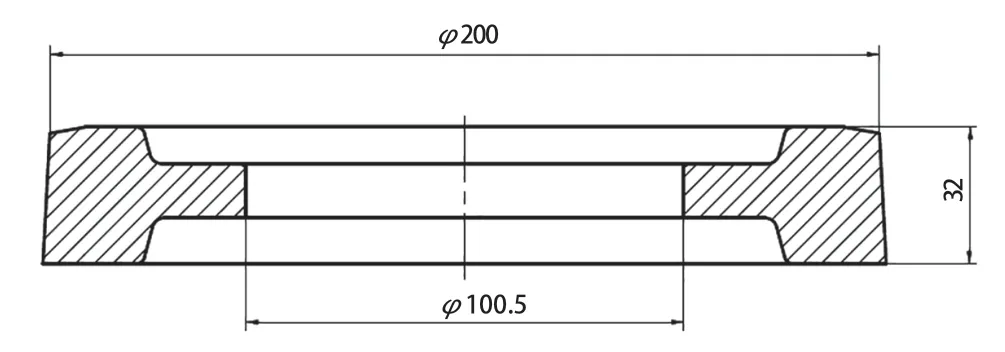

齒圈是扁薄類鍛件的典型代表之一,具有外徑大、厚度小、內孔大的特點,在鍛造成形過程中易在內孔位置形成折疊等鍛造缺陷。圖1為我司開發設計的某齒圈毛坯示意圖,齒圈鍛件外徑為

200mm,總厚度尺寸為32mm,內孔尺寸為

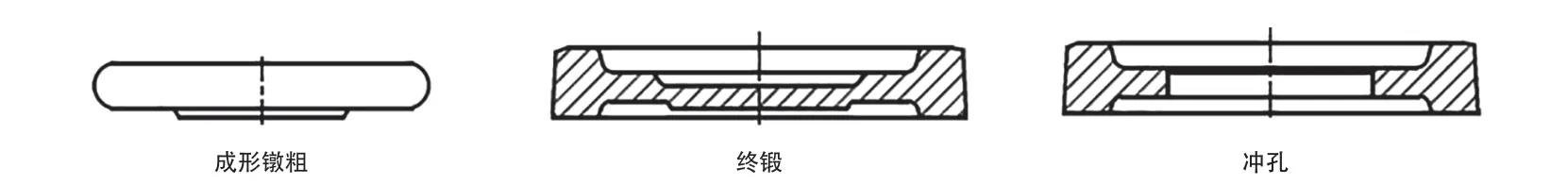

100.5mm。針對此類直徑大,厚度小的扁薄類鍛件,為保證成形過程的穩定性,大多采用鐓粗→預鍛→終鍛→沖孔四工步成形的方式生產。如圖2所示,成形工步件采用外圓定位,保證各工位傳遞的穩定性,預鍛工步設計起到合理地分配坯料各部分金屬體積的作用,利于金屬充填模膛,同時減少終鍛模膛的磨損。

鍛造成形工步

在實際生產中,隨著需求量的增加,對生產效率有了更高的要求。考慮齒圈鍛件結構特點,采用減少成形工步的方式,設計為鐓粗→終鍛→沖孔三工步閉式鍛造成形工藝來滿足生產效率的提升,同時需保證鍛件的成形質量。針對該齒圈鍛件設計的三工步成形工藝如圖3所示,鐓粗工位設計定位臺用于鍛件在終鍛模膛中定位,保證成形質量。

鍛造缺陷

采用三工步工藝實際鍛造過程中,發現鍛打過程中存在一定比例的裂紋缺陷,鍛件探傷結果如圖4所示,采用磁粉和著色探傷方式,發現在內孔位置有一條沿圓周方向的連續線形缺陷,經過加工驗證,裂紋延伸到鍛件內部2mm~4mm,嚴重影響鍛件產品后續加工質量。

檢驗結果

在缺陷位置取樣分析裂紋類型,從圖5中可以看出,在裂紋位置發現存在氧化皮,判定為在鍛打過程中,坯料流動時,上、下位置存在回流,在內孔處形成折疊缺陷,排除由原材料原始裂紋引起的裂紋擴展。

原因分析

此方案采用常規件的經驗進行設計,終鍛工位鍛件尺寸設計如圖6所示,下模匹配成形鐓粗定位尺寸設計,定位位置厚度為3mm。

有限元分析

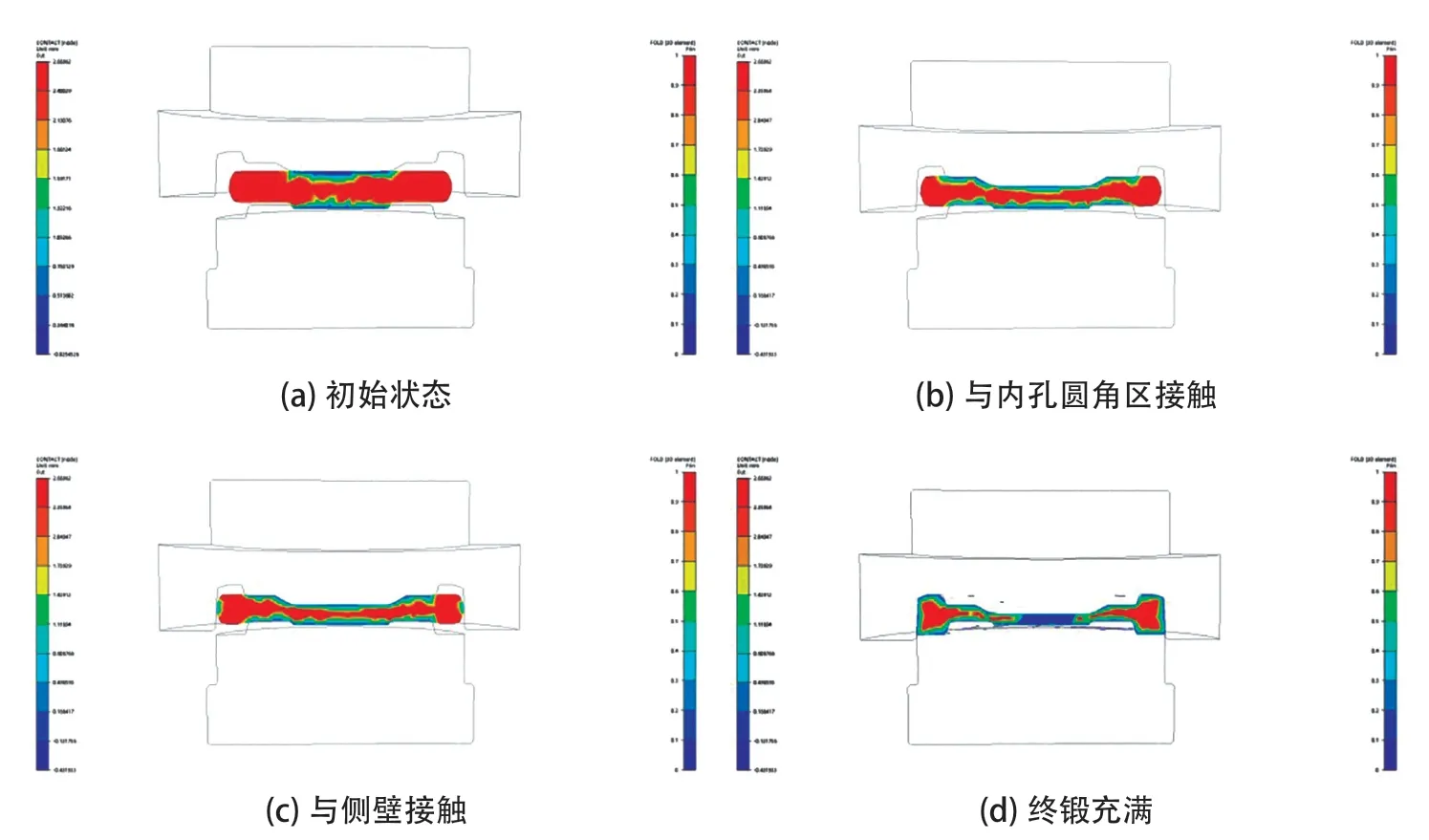

在實際生產中,上述觀點得到驗證,同樣的生產條件下,鍛件檢測未發現折疊等鍛造缺陷,成形質量良好。優化后終鍛件結構如圖9所示,通過改善坯料流動趨勢,內孔上模角度增大到150°,過渡圓角設計為R20mm,增加少量的坯料實現鍛件的快速、優質成形。

干旱的地域差異是干旱分區的基礎。分區原則是反映區域差異的基本法則,是進行分區的指導思想,同時也是選取分區指標、建立等級系統、采用不同方法的基本準繩。

生產過程分析

為進一步研究內孔折紋產生原因,對生產過程進行分析。坯料使用中頻加熱爐加熱,中頻加熱爐具有加熱速度快、生產效率高、氧化脫碳少等突出特點,適合大批量生產,但是受材料成分、加熱參數影響,加之坯料加熱后存在溫差,坯料初始溫度存在波動;坯料在成形工位之間轉運時,雖然模具上存在定位結構,坯料擺放仍可能出現擺偏。以上因素會導致鍛件在內孔位置存在折疊缺陷。

優化驗證

工作步驟:首先將上部裝置本體上的標記處與無磁懸掛刻線對齊,然后通過固定裝置將其與無磁懸掛固定連接,再打開激光發射器放入發射器安裝孔并通過發射器護蓋固定好,然后提升鉆具使動力鉆具刻線處位于井口合適位置,再轉動下部裝置本體,使紅色激光光點與角度刻度盤的0度刻線在同一半徑方向,然后固定下部裝置本體,將另一半刻度盤插入卡槽并用限位螺栓固定,最后讀取動力鉆具刻線所對應的角度,該角度即是MWD的工具面角差。

因而,這次“自然、創新、共享”的前瞻性和開創性的文化行為,正是民勤縣委、縣政府和民勤人民為實現國家所倡導的文化創新與文化建設理念,以生態元素和藝術品格助推甘肅省文化建設的有力行動。

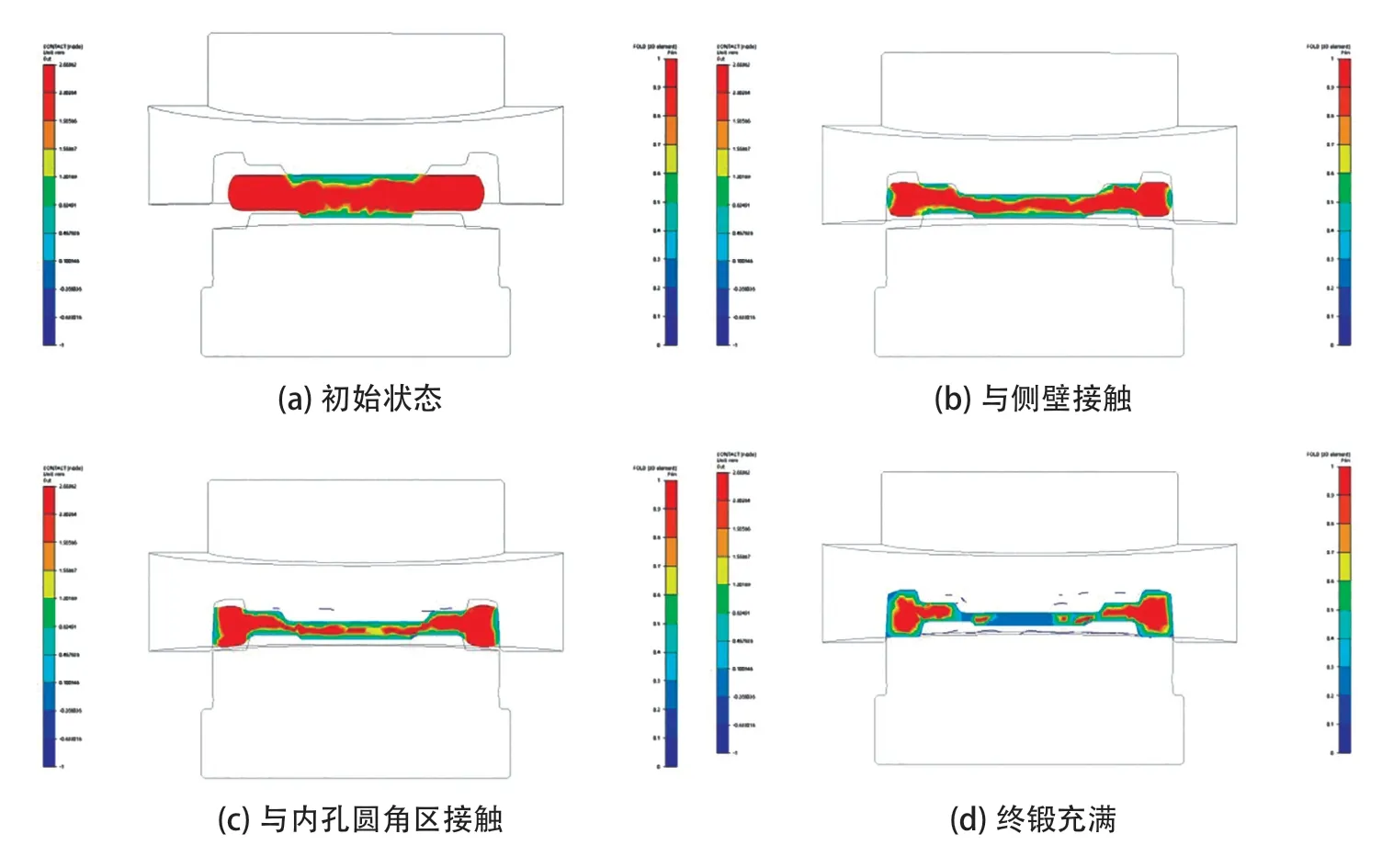

針對鍛打過程中產生的問題,利用Forge有限元仿真軟件進行模擬分析,模擬結果如下。終鍛成形時,鐓粗后的坯料通過模具中心凹槽進行定位,坯料除定位凸臺外,還需考慮平模結構,采用簡單結構利于坯料流動。成形初期,坯料橫向變形劇烈,寬度方向變形量遠大于高度方向變形量,隨著模具下行,坯料首先與側壁接觸,而后充填內型腔,最后充填外法蘭區。依據整個模擬成形過程,坯料流動趨勢符合成形需求。觀察內孔位置坯料流動規律,圓角區兩側金屬先與模具接觸,最終匯集在圓角處,通過對該處折疊趨勢的有限元分析可知,坯料在終鍛成形過程中沒有產生折疊(圖7)。

如圖1所示,泳道2、5、8、11分別是4種芋螺毒腺的DNA,其條帶清晰、完整和無拖尾現象;其A260/A280值在1.80~2.00,表明芋螺的基因組DNA純度符合PCR擴增要求,且能夠從200 mg毒腺中提取約9.2 μg DNA;泳道1、4、7、10分別是4種芋螺毒管的DNA,其條帶部分明亮,存在降解現象,有少量的RNA片段存在;泳道3、6、9、12分別是4種芋螺的肌肉組織,其條帶也是部分明亮,但蛋白含量較多。根據上述結果,毒腺基因組DNA含量最高,其次為毒管,肌肉組織最少。因此,提取芋螺毒腺基因組DNA的純度和產率均能夠符合ITS-PCR擴增的基本要求。

考慮到生產實際中的諸多因素,進一步優化模具結構來解決內孔折紋問題。成形過程模擬結果如圖8所示,隨著成形過程的進行,先完成內孔圓角區充滿,隨后與模具側壁進行接觸,最終完成鍛件充滿。相較于原有結構,內孔圓角區先完成充填時,坯料與模具側壁尚未接觸,一定程度上減少接觸側壁后坯料回流量,避免在內孔圓角上平面坯料形成渦流并產生折紋。

結論

本文通過對齒圈類鍛件成形工藝的優化設計,通過仿真分析與實際生產驗證,得到以下結論:

⑴根據鍛件實際生產需求,匹配提升生產效率的工藝需要考慮綜合因素,工藝性與生產實際相結合;

⑵齒圈類鍛件內孔區易產生折疊缺陷,預鍛設計要充分考慮坯料流動規律,并為生產過程留有相應的調整量;

⑶此齒圈鍛件模具設計為相似件提供了一定的參考,可依據鍛件結構特點適當優化。