中興鍛造抓住機遇,迎接挑戰

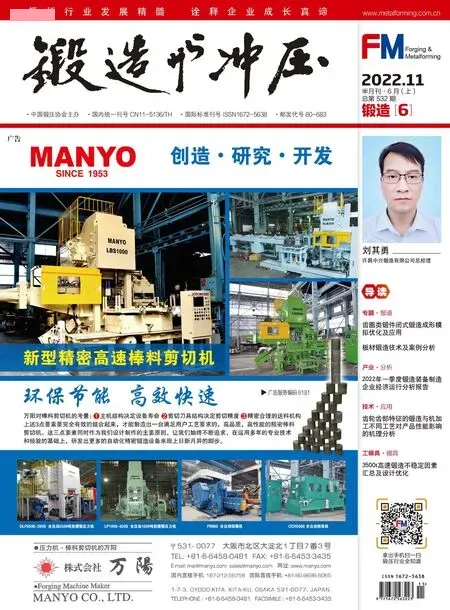

劉其勇

許昌中興鍛造有限公司總經理

強化“控煤、控塵、控污、控車”協同治理,強力推進“煤變氣”工程,拆改燃煤供熱設施3.2萬臺、工業鍋爐393臺。淘汰“黃標車”1.5萬余輛,升級改造建筑垃圾運輸車1150輛。完成7家電廠15臺機組超低排放改造。實施高鐵片區新能源供熱示范項目,新增風電采暖裝機85MW,完成既有建筑節能改造80萬m2。空氣質量持續改善,細顆粒物(PM2.5)和可吸入顆粒物(PM10)平均濃度較同期分別下降6.6%和8.6%。

當滾動軸承發生復合故障時,由于不同部位故障信號之間的相互干擾及耦合效應,復合故障信號表現得非常復雜,基于信號處理特征提取的滾動軸承復合故障難以取得好的效果.當前,大多采用智能診斷方法對滾動軸承復合故障類型進行分類[1-5].智能診斷中最關鍵的一步是特征提取,有效的故障輸入特征不僅能提高分類正確率,而且還能提高計算效率.本文嘗試將圖像處理中的常用方法即非負矩陣分解方法用于滾動軸承復合故障的特征提取,進而實現滾動軸承的復合故障診斷.

隨著汽車工業的發展和消費市場的擴大,我國汽車工業及相關產業的產量在不斷提高,汽車工業的快速增長給汽車傳動軸行業的發展創造了機遇。傳動軸是汽車傳動系中傳遞動力的重要部件,它的作用是與變速箱、驅動橋一起將發動機的動力傳遞給車輪,使汽車產生驅動力。許昌中興鍛造有限公司(以下簡稱“中興鍛造”)是一家國內商用車傳動軸類鍛件數量較多、品種規格較全、技術水平較高,集研發、生產、銷售于一體的專業鍛造公司。近日,本刊記者采訪了中興鍛造的總經理劉其勇先生,讓我們一起來聽一聽他與中興鍛造的故事。

選擇中興,攜手同行

根據產品結構和尺寸的不同,中興鍛造接下來準備從以下三個方面進行改進和創新:(1)研究熱鍛件的一次擠壓成形,實現無飛邊鍛造;(2)研究閉式擠壓制坯,實現少飛邊鍛造。從而實現更進一步的節能節材;(3)部分工序過程由機器人代替人工操作,由于公司的產品結構是多品種小批量,工序過程實現全自動化的難度還是比較大的。

中興鍛造以實施品牌戰略、參與國際競爭為發展目標,以“用精品培育顧客忠誠”為質量宗旨,以艱苦奮斗、追求卓越的遠東精神為價值觀,致力于打造受社會尊敬的國際一流企業。中興鍛造公司始建于1992年,2010年5月18日遠東傳動上市,中興鍛造包含在其中;2011年公司開始大規模擴張,到2013年公司規模達到年產能12萬噸鍛件;2021年6月份收購智邦科技,成立了中興鍛造二部,年產能達到17萬噸鍛件,擁有員工540人,其中技術人員23人。

近幾年中興鍛造主攻鍛件輕量化及少無飛邊鍛造。鍛件的輕量化方面有很多實例,比如滑動叉的“實心變空心”,端面齒、萬向節叉加工部位的輕量化等。成品零部件帶孔,使用傳統鍛造工藝是鍛造不出來的,使用新工藝卻可以鍛造出來,并減少機加工切削余量。劉其勇談到:“現在的模具制造精度比較高,我們根據機加工工藝盡可能地減少鍛件加工部位,比如原來的加工余量是2mm,我們就研究能不能縮小到1.5mm、1mm甚至更少,以此來降低原材料及機加工成本。少、無飛邊鍛造主要應用在制坯工藝的研究上,比如原來用的是開式制坯工藝,我們就嘗試能不能研究出閉式擠壓制坯,從而實現終鍛的少、無飛邊。”

人類面臨的最大危機與挑戰是什么?這是關心和思考社會發展與人類命運的有識之士樂于回答、也必須回答的問題。可以說,以看護人類為己任的思想家、學術大師、專家學者、哲人智者們往往都會展望未來、探究人類面臨的危機與挑戰。看護人類、為世界體檢看病,首先關注的當然是最嚴重的病患。誰能夠最先、最深刻、最準確地發現人類面臨的最大的困境、危機與挑戰,誰就揭示了關乎人類命運的頭等重要的奧秘。這既是最具現實意義的探索,也形成了爭相探究最大危機真相的高端智力競賽。

產品優勢,工藝應用

近年來中興鍛造不斷發展,在國內商用車傳動軸鍛件市場不斷擴張,從2012年20%左右的市場占有率,發展到現在40%以上的市場占有率,特別是在2017年以后公司發展突飛猛進,國外出口量占銷售額的10%左右。國內商用車自2016年10月份以后開始以每年10%~30%的增長率不斷增長,在2021年4月份達到頂峰;5月份開始斷崖式下滑,到現在基本跌到低谷,需求量是高峰期的40%左右;預計市場在2024年4月份以后會有所好轉,低谷期會持續大概3年之久。“我個人認為,目前中國鍛造與國外先進水平相比,差距在不斷縮小。工藝、設備方面差距不大,但在軟實力方面還存在一定差距。”劉其勇表示道,“國內鍛造行業應該走專業化道路,干就干精,資源整合,不要出現惡意競爭、重復投資等情況,進而造成不必要的資源浪費。”

從2005年8月份至2008年2月份近兩年半時間,劉其勇先后去了4家公司工作,但是都不理想。因為希望從事技術方面的工作,一次偶然機會經朋友介紹,劉其勇于2008年3月份入職中興鍛造技術部,從一開始的制圖、鍛造工藝研發做起,經2年時間被提升為技術部部長助理;又用了2年時間,中間跨越了副部長、部長,被提升為總經理助理,依然在技術研發部工作;由于公司發展速度比較快,他便逐步走到了管理崗位。說到與中興鍛造的緣分,既是偶然,也是必然。偶然是由于經朋友介紹,而必然是因為劉其勇大學的專業就是模具設計與制造,也一直想從事這方面的工作,所以與中興鍛造結緣也是必然。

天下大事,必做于細。前幾年,正博也曾嘗試拓展其他領域,但經歷一番波折之后,痛定思痛,最終還是決定專做制袋機。

技術創新,縮小差距

集團公司董事長劉延生認為,創新就是對過去成功經驗進行創造性的“破壞”;創新是企業的靈魂,必須打破舊的思維定勢;創新是公司生存的制勝法寶。在“創新每一天、完美每一天”的指引下,中興鍛造培養了一支優秀的研發團隊,特別是在節能節材、鍛件的輕量化設計、模具延壽、工藝優化等方面作出了突出貢獻。另一方面,運用有限元分析能夠大大提高產品一次試模成功率,運用3D掃描技術可以快速對模具進行精確檢驗,新產品的周期,從設計開發到模具制造再到最后形成樣件,一般在7~14個工作日,使得公司能夠快速對市場作出反應,為快速占領市場提供保障。

中興鍛造是許昌遠東傳動軸有限公司(以下簡稱“遠東傳動”)的全資子公司,擁有固定資產3億元,總資產4.5億元,位于許昌市尚集產業集聚區,主要以生產商用車傳動軸類鍛件為主,產品覆蓋各種微、輕、中、重型汽車傳動軸類鍛件。公司擁有近39條鍛造生產線,主要包括1600~6300噸熱模鍛壓力機生產線6條;400~1600噸平鍛機生產線5條;25~200kJ的電液模鍛錘生產線6條;31.5kJ全液壓數控錘生產線2條;1000~2500噸高能螺旋壓力機生產線8條;630~2500噸電動螺旋壓力機8條以及油壓機等專用生產線3條。中興鍛造擁有30余臺專用數控模具加工設備和先進的高溫真空模具淬火爐及保護氣氛模具淬火爐,并配備智能化模具焊接修復線。

中興鍛造的主要業務來自于遠東傳動軸、中國重汽、一汽、富奧傳動軸、二汽,出口(美國)占國內產品的10%左右,主要以傳動軸、差速器、長軸類零部件為主。中興鍛造產品的優勢不僅體現在成本上,更體現在質量上。鍛造的主要成本是原材料、模具、人工,原材料利用率是永恒的話題。模鍛件的整體材料利用率在88%左右,在不影響產品性能的前提下實現鍛件的輕量化;模具壽命的提升降低了模具的使用成本;鍛造工藝的優化實現了減員增效。產品質量的優勢表現在模具采用焊接修復,因此產品質量的一致性得到保證。

碩果累累,展望未來

中興鍛造歷經三十年的建設與發展,取得了豐碩的科技成果。“汽車傳動軸關鍵零部件無飛邊精鍛技術研究”、“傳動軸端面齒突緣叉鍛造工藝技術研發”、“端齒中間突緣無飛邊鍛造技術研究”分別獲得省級、市級科技進步獎4項;中興鍛造承擔國家發改委工信部聯合實施的產業振興和技術改造項目1項,有效專利80余項,其中發明專利7項,實現科技成果轉化50余項,為商用車傳動軸鍛件行業作出了突出貢獻。

隨著工人越來越難招,培養出成熟的技術工人越來越不容易,自動化的發展是大勢所趨。自動化特別適用于少品種、大批量的產品,由于商用車產品大都是多品種小批量,因此實現全自動化難度比較大。全自動加熱系統目前比較成熟,公司已經改造了部分生產線,在模具全自動焊接修復方面已投入使用,保證了模具質量的穩定性,提高了模具使用壽命;下一步有望改進的是工序間的搬運盡可能用機器來代替人,最大限度的減少工人數量。

新能源汽車取代燃油車是大勢所趨,特別是乘用車的發展速度較快,商用車也在研究使用新能源,比如輕卡、工程機械等。新能源車的發展導致汽車底盤上很多鍛件都不復存在,這就意味著汽車上的鍛件總需求量在減少,這種情況對大部分企業來說,既是機遇,又是挑戰。對此,劉其勇講道:“最早生產燃油車零部件的一批企業持續了幾十年,現在大家的平臺是一樣的,那么對新能源汽車的接納程度、是否能夠與新能源車企共同成長是十分重要的。不是所有的新能源車企都能成功,開發的廠家十個里面能有一兩個就不錯了,企業一定要順勢而為,盡力去搭上新能源這趟順風車,平穩著陸。”轉型的速度能否跟得上新能源汽車的發展速度是一個巨大的挑戰,跟不上就會陷入困境。目前已經有很多企業正在面臨生存的挑戰,未來更多的資源會流向優質的規模化企業,“老舊”企業的生存會越來越艱難,甚至會逐步被淘汰出局,所謂“老舊”指的就是老工藝、老技術、舊思想、舊觀念。

結束語

在采訪的最后,劉其勇談到了公司未來幾年的發展規劃。“在產品開發方面,目前公司的鍛件90%以上是傳動軸零部件,未來將會開發新能源汽車零部件和汽車零部件的易損件,雖然新車需求量減少,但是只要市場保有量穩定,易損件會一直消耗的。對于鍛造工藝的規劃,在熱鍛方面我們會通過改變制坯的方式實現少、無飛邊鍛造,同時引進冷溫鍛工藝,實現產品的多元化。”