燃煤電廠鍋爐機組受熱面積灰結(jié)渣研究現(xiàn)狀與展望

劉鵬宇,李德波,劉彥豐,陳兆立,馮永新,廖宏楷

(1.華北電力大學(xué) 動力工程系,河北 保定 071003;2.南方電網(wǎng)電力科技股份有限公司,廣東 廣州 510080)

0 引 言

根據(jù)我國能源政策,我國動力用煤主要以低品位劣質(zhì)煤為主,含灰量較多[1],因此設(shè)計燃用劣質(zhì)煤的鍋爐機組在鍋爐各受熱面均存在不同程度的受熱面積灰、沾污和結(jié)渣現(xiàn)象[2]。即使在設(shè)計燃用煤質(zhì)略好的鍋爐機組中,由于不可燃礦物質(zhì)的沉積,各受熱面仍會產(chǎn)生不同程度的積灰和結(jié)渣,而我國各燃煤電廠普遍受限于經(jīng)濟(jì)成本和地理位置的限制,無法燃用投運鍋爐設(shè)計煤種,實際燃用煤種與設(shè)計煤種偏差較大,部分電廠將2種或2種以上不同特性的煤種進(jìn)行不同配比摻混燃燒,為設(shè)計燃用較好煤種的鍋爐帶來受熱面積灰結(jié)渣的問題。

在低灰分煤中,具有高揮發(fā)分、良好著火和燃盡特性的準(zhǔn)東煤應(yīng)具有優(yōu)秀的積灰結(jié)渣特性,但由于其含堿性氧化物較多導(dǎo)致實際燃用時積灰結(jié)渣問題嚴(yán)重。因此,煤種是鍋爐積灰結(jié)渣問題最大的影響因素。

除煤種外,影響不同受熱面積灰結(jié)渣的因素也不盡相同,但鍋爐受熱面積灰結(jié)渣引起的后果比較嚴(yán)重。目前在役燃煤鍋爐機組中,受熱面積灰會造成爐膛內(nèi)部煙氣流動紊亂,導(dǎo)致局部煙氣中飛灰濃度劇增,含塵量較高的煙氣沖刷受熱面,進(jìn)一步加劇受熱面換熱管的磨損和腐蝕,使其發(fā)生爆管導(dǎo)致被迫停爐的可能性加劇;由于渣體的導(dǎo)熱系數(shù)遠(yuǎn)低于金屬管壁,因此受熱面結(jié)渣會導(dǎo)致傳熱條件惡化,降低鍋爐出力并造成受熱面金屬壁溫升高甚至達(dá)到超溫條件,長期易誘發(fā)超溫爆管事故,導(dǎo)致被迫停爐;另一方面,鍋爐結(jié)渣較嚴(yán)重時,體積過大的渣塊由于重力小于曳力而發(fā)生墜落,砸壞冷灰斗等其他鍋爐內(nèi)部設(shè)備,嚴(yán)重影響鍋爐安全運行,清除鍋爐結(jié)渣也較危險。

綜上所述,鍋爐受熱面積灰結(jié)渣問題不可避免且會導(dǎo)致鍋爐效率降低以及熄火和被迫停爐等事故,因此只能通過不同控制手段盡量保證鍋爐不發(fā)生或減輕積灰結(jié)渣的危害。筆者首先基于積灰、結(jié)渣的生成原因,闡述其危害和影響因素,并對影響因素相關(guān)研究和提出的數(shù)學(xué)模型進(jìn)行綜述;然后總結(jié)目前積灰結(jié)渣的數(shù)值模擬工作和現(xiàn)階段的研究不足,提出展望,以期為更全面的鍋爐機組積灰結(jié)渣研究提供借鑒。

1 鍋爐積灰研究現(xiàn)狀及展望

1.1 積灰生成原因及其危害

燃煤電廠燃用的煤種中含有不可燃礦物質(zhì),隨煙氣一起流經(jīng)爐膛各受熱面會受到其裹挾灰分的沖刷和沉積。積灰可根據(jù)形成時所處溫度的不同分為高溫和低溫型積灰,高溫型積灰多發(fā)生于屏式過熱器、對流過熱器等對流受熱面,而后者則易發(fā)生在低溫省煤器和空氣預(yù)熱器中[3]。

受熱面積灰主要由下述原因?qū)е拢孩?煤種原因;② 鍋爐制粉系統(tǒng)的啟、停造成的運行調(diào)整滯后;③ 燃燒器一、二次風(fēng)壓、風(fēng)速發(fā)生變化,從而影響爐內(nèi)燃燒工況變化后引起的飛灰升高;④ 其他換熱器入口流場不均或煙道截面積突變。

由于積灰的導(dǎo)熱系數(shù)較金屬小,加之受熱面積灰造成因爐膛中煙氣流通面積減小、阻力增大誘發(fā)的引風(fēng)機和增壓風(fēng)機電耗增加,使燃煤電廠經(jīng)濟(jì)性下降;煙氣中灰分隨煙氣流動時,會對不同受熱面造成磨損和侵蝕,從而增加爆管事故發(fā)生的可能性。積灰較嚴(yán)重時可能在受熱面上出現(xiàn)搭橋現(xiàn)象,同時若灰分在受熱面出現(xiàn)一定量沉積,則很容易轉(zhuǎn)變?yōu)槭軣崦娼Y(jié)渣,從而降低燃煤電廠安全性[3-5]。

1.2 高溫受熱面積灰研究

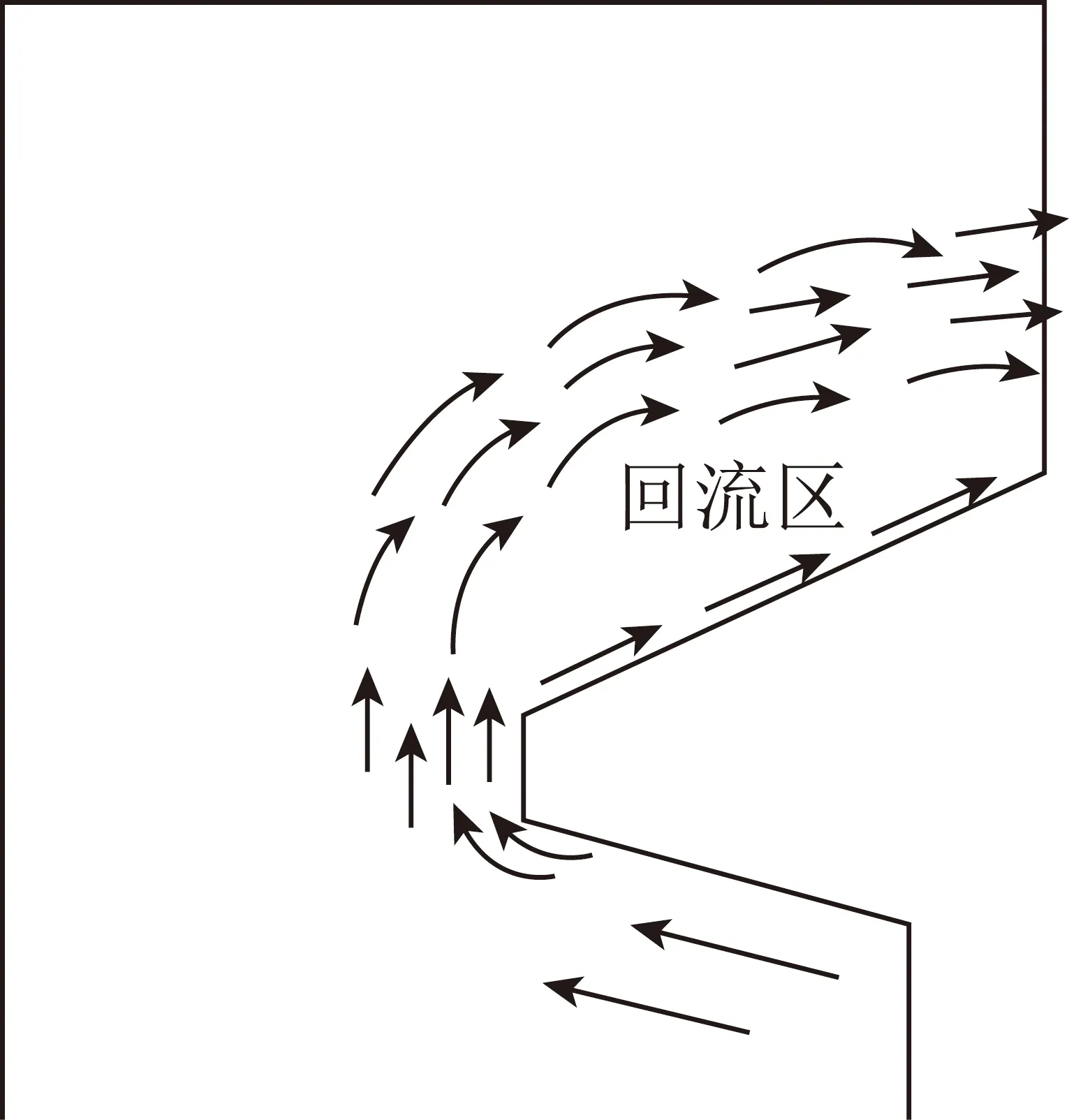

煤粉在爐膛中燃燒形成的煙氣整體呈上升流流經(jīng)各個受熱面。由于折焰角是燃燒室和水平煙道的過渡結(jié)構(gòu),且遠(yuǎn)離折焰角區(qū)域的爐膛中心或爐膛上部區(qū)域中煙氣流速較高,折焰角附近區(qū)域煙氣流速較低,從而形成了一個如圖1所示的回流區(qū)。煙氣在折焰角回流區(qū)處突然轉(zhuǎn)向,形成擾流,導(dǎo)致部分煙氣在此處停滯,煙氣中所攜帶的飛灰在此作用下下降并沉積在折焰角區(qū)域[4]。

圖1 折焰角回流區(qū)示意Fig.1 Schematic diagram of the recirculation zoneof the folded flame

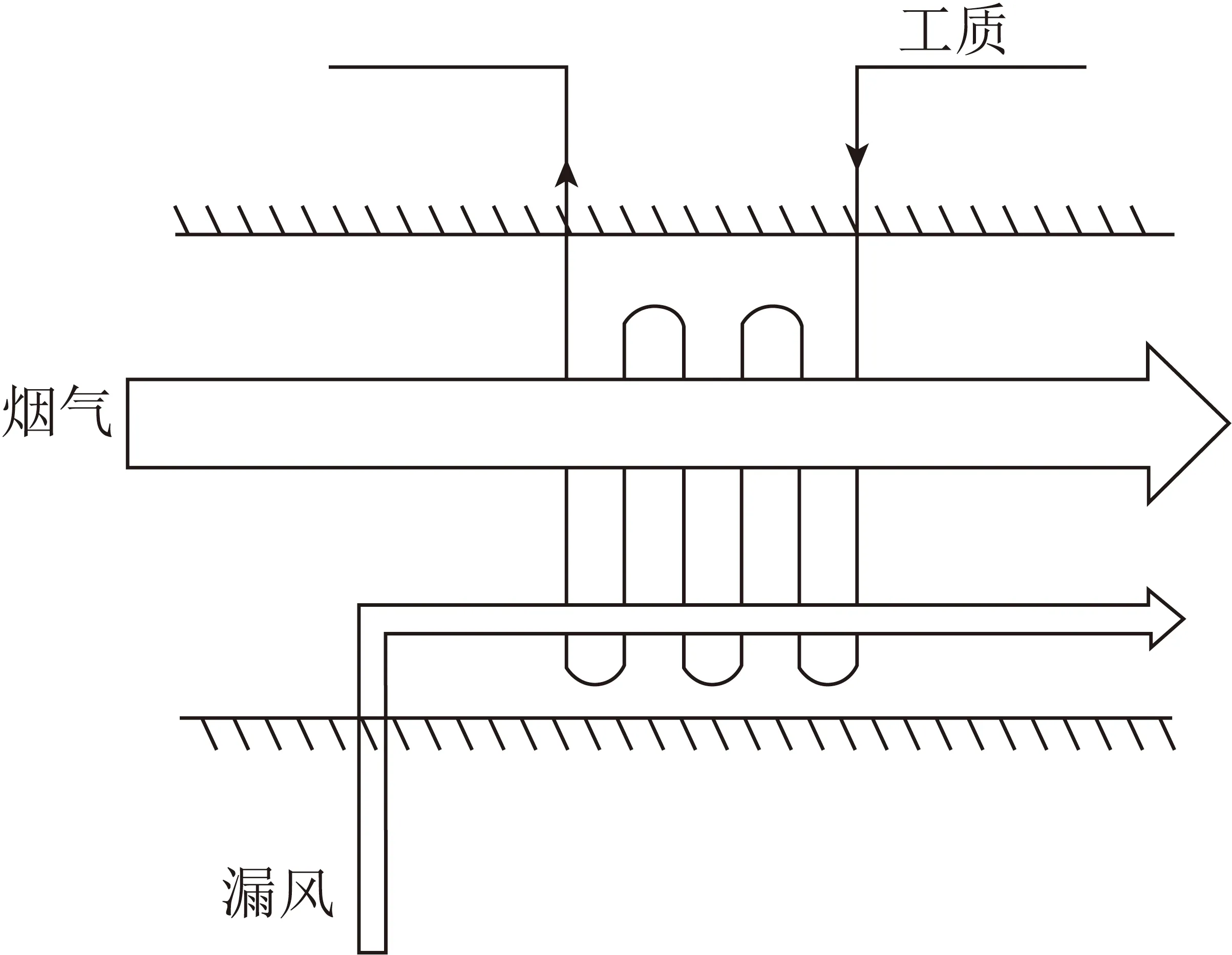

在高溫?zé)煔怙w灰沉積模型研究中,朱以周等[6]認(rèn)為工程實際中,在較高的爐內(nèi)溫度、較快的煙氣流速及以輻射換熱為主的3重作用影響下,沉積模型中可以忽略分子間吸引力、慣性分離、靜電力、機械網(wǎng)羅作用[3]的影響,只考慮穿越邊界層時的慣性力、曵力及重力的影響;飛灰在輻射受熱面上的沉積在建模時可簡化為飛灰顆粒與受熱面碰撞、黏附作用與飛灰在輻射受熱面上累積至沉積層后遭到新飛灰顆粒的侵蝕作用的疊加。針對鍋爐折焰角部位的積灰研究,崔海娣等[7]對1 a內(nèi)發(fā)生3次折焰角因結(jié)渣導(dǎo)致停爐的某660 MW電廠進(jìn)行分析,發(fā)現(xiàn)追求低NOx燃燒方式,采用將4層燃盡風(fēng)門全開至100%、燃燒區(qū)域二次風(fēng)門開度均不大于20%和部分輔助二次風(fēng)門開度僅為10%的機組運行方式導(dǎo)致爐內(nèi)火焰中心位置偏高,從而使得折焰角部位溫度高于燃用煤的軟化溫度,導(dǎo)致在折焰角處未燃盡碳再燃加速積灰結(jié)渣沉積物的形成,后優(yōu)化二次風(fēng)門組合,選擇合理的煤粉細(xì)度等措施降低火焰中心位置,有效調(diào)整鍋爐機組運行,避免了由于折焰角頻繁塌渣造成的停爐事故,但降低火焰中心位置雖然可以改善折焰角處結(jié)渣特性,但會對冷灰斗區(qū)域積灰結(jié)渣產(chǎn)生負(fù)面影響,因此火焰中心高度應(yīng)綜合考慮。針對水平煙道的研究,喻遠(yuǎn)清等[8]對新昌電廠超超臨界機組水平煙道積灰進(jìn)行研究,發(fā)現(xiàn)該電廠在高溫過熱器與高溫再熱器之間和高溫再熱器與低溫再熱器之間未加裝吹灰器,導(dǎo)致運行時積灰累積并進(jìn)一步影響煙氣流速,繼而加重積灰趨勢,其水平煙道積灰情況如圖2所示,因此停爐后在水平煙道下方間隔布置2排吹灰器并按2 d/次頻率進(jìn)行吹灰作業(yè),使得該電廠超超臨界機組積灰情況得到改善。

圖2 水平煙道積灰情況[8]Fig.2 Fouling of horizontal flue[8]

1.3 低溫受熱面積灰研究

低溫受熱面常由于其設(shè)計負(fù)荷較低,導(dǎo)致煙氣流經(jīng)受熱面時速度較低,且煙氣中含有大量煙塵增大了受熱面受到污染和發(fā)生積灰的概率。由于鍋爐尾部煙氣中常含污染氣體,加之國家要求進(jìn)一步降低尾部煙氣溫度,從而使煙氣中飛灰與SOx、NOx等產(chǎn)生化學(xué)反應(yīng),造成煙道積灰、堵塞[9-10],因此改善尾部受熱面積灰對燃煤電廠鍋爐的安全、環(huán)保運行有重要意義。

針對鍋爐低溫受熱面積灰特性,陳衡等[10]基于冷態(tài)積灰試驗平臺,研究了不同運行參數(shù)的煙氣和不同形式、結(jié)構(gòu)的管束對低溫受熱面的影響,發(fā)現(xiàn)在綜合鍋爐運行的安全性和經(jīng)濟(jì)性的因素下,低溫受熱面中以較小間隔順列布置H型翅片管,從而發(fā)揮其較高的翅化系數(shù)和較低的阻力以改善低溫受熱面積灰現(xiàn)象的發(fā)生。從管束進(jìn)一步到低低溫省煤器的布置形式方面,張知翔等[11]根據(jù)燃用煤種硫分不同,基于試驗臺對不同布置形式進(jìn)行研究,發(fā)現(xiàn)對于中、低硫分煤種可以采用水平方式進(jìn)行布置,而對于高硫分煤種則推薦采用自下而上的布置方式。在低溫受熱面工程實際中,李楠等[5]基于某300 MW機組低低溫省煤器針對積灰導(dǎo)致的磨損和泄漏問題展開研究,發(fā)現(xiàn)低低溫省煤器的布置空間較為緊張,布置緊密導(dǎo)致其之間易形成積灰黏結(jié)“搭橋”。針對上述現(xiàn)象,對低低溫省煤器的結(jié)構(gòu)和受熱面尺寸進(jìn)行優(yōu)化設(shè)計,從而改善受熱面積灰堵塞。低低溫省煤器后的空預(yù)器中煙氣成分及含灰量進(jìn)一步惡化,導(dǎo)致空預(yù)器蓄熱板表面接觸大量含灰量大、腐蝕性氣體體積分?jǐn)?shù)較高的煙氣,造成積灰和磨損。針對此現(xiàn)象,陳小強等[12]基于600 MW機組對空預(yù)器的積灰現(xiàn)象開展研究,發(fā)現(xiàn)空預(yù)器中溫段及冷端由于SCR脫硝中噴入過量氨導(dǎo)致發(fā)生NH4HSO4積灰,從而逐漸喪失換熱能力,如圖3所示,因此將蓄熱板采用兩段式減小NH4HSO4的積灰區(qū)域來緩解空預(yù)器的積灰問題。

圖3 空氣預(yù)熱器冷端蓄熱板積灰和腐蝕[12]Fig.3 Fouling and corrosion of the heat storage plateat the cold end of the air preheater[12]

1.4 積灰解決措施及其模型

針對高低溫受熱面的積灰難題,目前解決積灰的有效手段還是吹灰,不同燃煤電廠采用的吹灰方式普遍為蒸氣、水力、燃?xì)饷}沖、氣體激波以及聲波的物理吹灰方式。甘加耀等[13]對上述幾種吹灰方式進(jìn)行比較發(fā)現(xiàn),對于屏式受熱面應(yīng)采用蒸氣吹灰,而尾部受熱面則可在松散狀積灰時采用蒸氣、聲波、燃?xì)饷}沖、氣體激波吹灰,黏性積灰則可采用聲波、燃?xì)饷}沖和氣體激波吹灰方式,氣體激波同時也可以陣列方式用于水平煙道;當(dāng)燃用煤種結(jié)渣傾向較嚴(yán)重時,可以采用水力吹灰。

燃煤電廠鍋爐機組在保證吹灰效果時,應(yīng)優(yōu)先采用能耗較低的吹灰器[13],但其閾值難以把控,電廠經(jīng)濟(jì)性介于保證機組安全運行和降低吹灰系統(tǒng)能耗之間,難以兼顧,需要一種能較好均衡二者的吹灰方式,因此基于不同受熱面灰污監(jiān)測技術(shù)的智能吹灰系統(tǒng)[2]是未來受熱面積灰處理的重要研究方向。

為了解決上述最佳吹灰周期問題提出智能吹灰。智能吹灰的優(yōu)勢在于解決了傳統(tǒng)吹灰方法按固定時間間隔進(jìn)行吹灰操作及燃煤灰分和鍋爐負(fù)荷差異較大,受熱面的積灰情況也會產(chǎn)生很大差異,按照固定時間間隔吹灰有很大的盲目性和隨意性,容易產(chǎn)生過度吹灰或吹灰不足的問題[14];通過確定最佳吹灰周期開展定時吹灰,避免了燃煤電廠的過度吹灰,提升電廠經(jīng)濟(jì)性;按既定的吹灰周期進(jìn)行吹灰還可在較大程度上節(jié)約蒸氣,特別是在低負(fù)荷及煤種含灰量低的情況下更加突出[14]。

燃煤電廠智能吹灰的實現(xiàn)包括3部分:① 建立描述受熱面積灰狀況的物理量及含有該物理量的數(shù)學(xué)模型;② 爐膛內(nèi)煙氣側(cè)溫度測量;③ 基于建立的數(shù)學(xué)模型開展程序的開發(fā)、編譯和工程應(yīng)用。

而燃煤電廠各受熱面的煙氣流動和傳熱工況十分復(fù)雜。受熱面溫度受煙溫測點的材料限制和冷面輻射的影響,導(dǎo)致煙溫測量值不能準(zhǔn)確指示受熱面的溫度,而受熱面煙溫的準(zhǔn)確性在很大程度上制約智能吹灰系統(tǒng)中在線監(jiān)測部分功能。因此對智能吹灰系統(tǒng)研究中,有研究者[2,14]提出通過計算各受熱面的潔凈因子來判斷積灰程度,從而確保智能吹灰系統(tǒng)在工程上的精確應(yīng)用。

(1)

式中,F(xiàn)C為清潔因子;α1為煙氣對受熱面的放熱系數(shù),kW/(m2·K);α2為工質(zhì)對受熱面的放熱系數(shù),kW/(m2·K);δh和λh分別為管壁煙氣側(cè)灰層厚度(m)及其導(dǎo)熱系數(shù)(W/mK)。

圖4 對流受熱面?zhèn)鳠徇^程示意[2]Fig.4 Schematic diagram of heat transfer processin convection heating surface[2]

但目前關(guān)于智能吹灰的研究大多停留在受熱面積灰監(jiān)測部分,融合較多影響因素的復(fù)雜智能吹灰尚在探索,是未來重要的發(fā)展方向[15]。

綜上所述,無論是高溫還是低溫受熱面,由于其換熱均需有煙氣流經(jīng),因此不可避免會發(fā)生受熱面積灰現(xiàn)象,目前已投產(chǎn)的各大燃煤鍋爐機組中采用的吹灰設(shè)施仍停留在定期吹灰或長期吹灰運行狀態(tài)下,但減少吹灰會使高溫受熱面積灰轉(zhuǎn)化為高溫受熱面結(jié)渣,且在低溫受熱面造成煙道堵塞,而過度吹灰則浪費廠電資源并降低吹灰器使用壽命。因此基于電子智能監(jiān)測技術(shù)方向的智能化吹灰系統(tǒng)的開發(fā)和應(yīng)用是目前解決鍋爐受熱面積灰的熱點。探索耦合多因素的復(fù)雜智能吹灰系統(tǒng)是未來重點研究方向。

2 鍋爐結(jié)渣研究現(xiàn)狀及展望

2.1 結(jié)渣生成原因及其影響因素

結(jié)渣的生成機理是由于煙氣灰粒中諸如鈣、鐵和堿性氧化物等成分的沉積層不斷增厚,且沉積層表面溫度進(jìn)一步升高并繼續(xù)捕捉飛灰,從而形成半熔融沉積物層。因此,灰熔融溫度的高低影響渣的形成,通常選取軟化溫度TS來判斷煤燃燒的結(jié)渣情況[3]。但灰的熔融溫度并不能作為結(jié)渣傾向的決定性因素,因此不能只從灰的熔融溫度出發(fā)判斷是否容易結(jié)渣。

從結(jié)渣生成的機理可知,結(jié)渣是積灰在高溫條件下繼續(xù)演變、惡化的產(chǎn)物,因此結(jié)渣將在積灰危害的基礎(chǔ)上進(jìn)一步惡化鍋爐的運行情況。鍋爐受熱面結(jié)渣會降低傳熱系數(shù),從而影響鍋爐出力、降低鍋爐效率;結(jié)渣進(jìn)一步發(fā)展、惡化時,則會出現(xiàn)超溫爆管及渣體墜落砸壞爐內(nèi)設(shè)備,導(dǎo)致熄火而被迫停爐。

鍋爐結(jié)渣受多因素影響,但首要因素為煤種特性[13],以劣質(zhì)煤種為動力燃煤及煤中普遍存在的不可燃礦物是造成鍋爐機組結(jié)渣的重要因素。煤磨成粉狀送入爐膛燃燒,由于煤粉在爐膛中停留時間過短,較粗的煤粉可能來不及完全燃燒便隨煙氣離開主燃區(qū),因此降低了燃燒效率,顯著加劇爐內(nèi)結(jié)渣傾向[16]。但煤粉過細(xì)則會增加磨煤機的電耗,因此煤粉細(xì)度對結(jié)渣的影響需綜合考慮。根據(jù)文獻(xiàn)[7]中折焰角部位積灰塌渣現(xiàn)象可知,爐內(nèi)形成良好的動力場諸如燃燒器擺動角度、一、二次風(fēng)的配風(fēng)方式等,有助于減輕火焰中心處于爐膛中心部位結(jié)渣,甚至防止?fàn)t膛四周水冷壁及折焰角部位結(jié)渣。在組織良好的動力場中燃燒時,若連續(xù)高負(fù)荷持續(xù)運行,使得爐膛溫度過高,也會引起爐膛水冷壁的大量結(jié)渣。

2.2 結(jié)渣影響因素及緩解預(yù)防方法研究

為探究鍋爐結(jié)渣的影響因素和緩解方法,有研究者通過搭建一維試驗臺進(jìn)行研究。白揚等[16]基于一維火焰爐對2種不同煤種進(jìn)行摻混燃燒時,發(fā)現(xiàn)其燃盡特性與摻混的2種煤的燃盡特性相關(guān),且摻混2種在某一方面性質(zhì)不同的煤種可以得到2種煤該方面的折中特性。白揚等[16]繼續(xù)基于350 MW鍋爐機組進(jìn)行現(xiàn)場摻配后發(fā)現(xiàn)摻混結(jié)渣特性較輕的煤可顯著改善只燃用一種結(jié)渣特性較差的煤種的鍋爐結(jié)渣特性。除對摻混煤種進(jìn)行改良外,不少研究者尋求在煤中加入添加劑來改善結(jié)渣現(xiàn)象。李宇航等[17]基于一維試驗臺(火焰爐)對不同添加劑緩解結(jié)渣的機理進(jìn)行研究,得出在減輕結(jié)渣效果方面,摻混添加劑后煤灰中硅鋁比具有重要影響,而Al2O3質(zhì)量分?jǐn)?shù)的影響則不明顯。

在組織良好動力場中燃用低灰分、高揮發(fā)分且有良好的著火和穩(wěn)燃特性的準(zhǔn)東煤時,鍋爐輻射受熱面出現(xiàn)嚴(yán)重結(jié)渣導(dǎo)致被迫停爐檢修。不少研究者針對此現(xiàn)象開展研究并發(fā)現(xiàn)在燃用堿金屬含量高的煤種時極易發(fā)生鍋爐結(jié)渣現(xiàn)象[18],且堿性氧化物的存在使得煤灰的軟化溫度大幅降低,造成灰渣在受熱面上快速積累[19]。

企業(yè)員工的個性化激勵是將員工看作企業(yè)最重要的資源的重要表現(xiàn),在這一理念的影響下,企業(yè)員工管理活動中的任何一個環(huán)節(jié),實質(zhì)上都以員工自身的具體需求為基礎(chǔ)和前提。只有真正將員工作為企業(yè)的發(fā)展核心,才有可能為企業(yè)發(fā)展尋找新動力。在知識經(jīng)濟(jì)成熟發(fā)展的今天,企業(yè)面臨的競爭進(jìn)一步加劇,如何更好地開展企業(yè)經(jīng)營管理活動,已經(jīng)成為一項極其重要的工作。

針對堿金屬和不可燃礦物對結(jié)渣特性的研究,王萌等[20]在天池煤灰中加入蛭石后研究了礦物與灰熔融溫度之間的關(guān)系,發(fā)現(xiàn)蛭石可以提升煤灰的灰熔融溫度,但效果有限,在工程實際中應(yīng)搭配Al含量較高的添加劑進(jìn)行協(xié)同作用。朱旭初[21]在搭建的積灰試驗臺上通過掃描電子顯微鏡(SEM)、X射線衍射(XRD)對某電廠超臨界350 MW鍋爐機組受熱面的結(jié)渣現(xiàn)象進(jìn)行分析,認(rèn)為長時間摻混高鈉煤導(dǎo)致1號鍋爐因結(jié)渣被迫停運,并針對此現(xiàn)象提出在工程實際中預(yù)摻混煤種進(jìn)行燃燒時,其比例應(yīng)通過專項摻混燃燒試驗確定,并儲備一定量在結(jié)渣特性方面表現(xiàn)優(yōu)良的煤種備用。蔡軻靖等[22]利用計算機控制掃描電鏡(CCSEM)對不同動力用煤的鐵礦分布與結(jié)渣特性之間的關(guān)系進(jìn)行探究,認(rèn)為結(jié)渣現(xiàn)象不僅與煤灰中Fe2O3含量有關(guān),鐵礦物的形式和堿性元素之間的耦合特性也有重要影響。

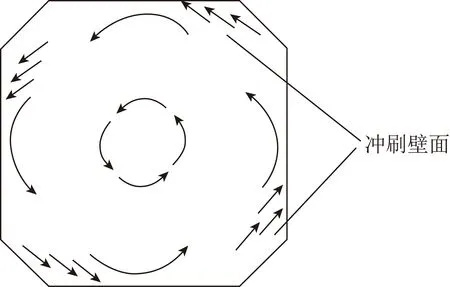

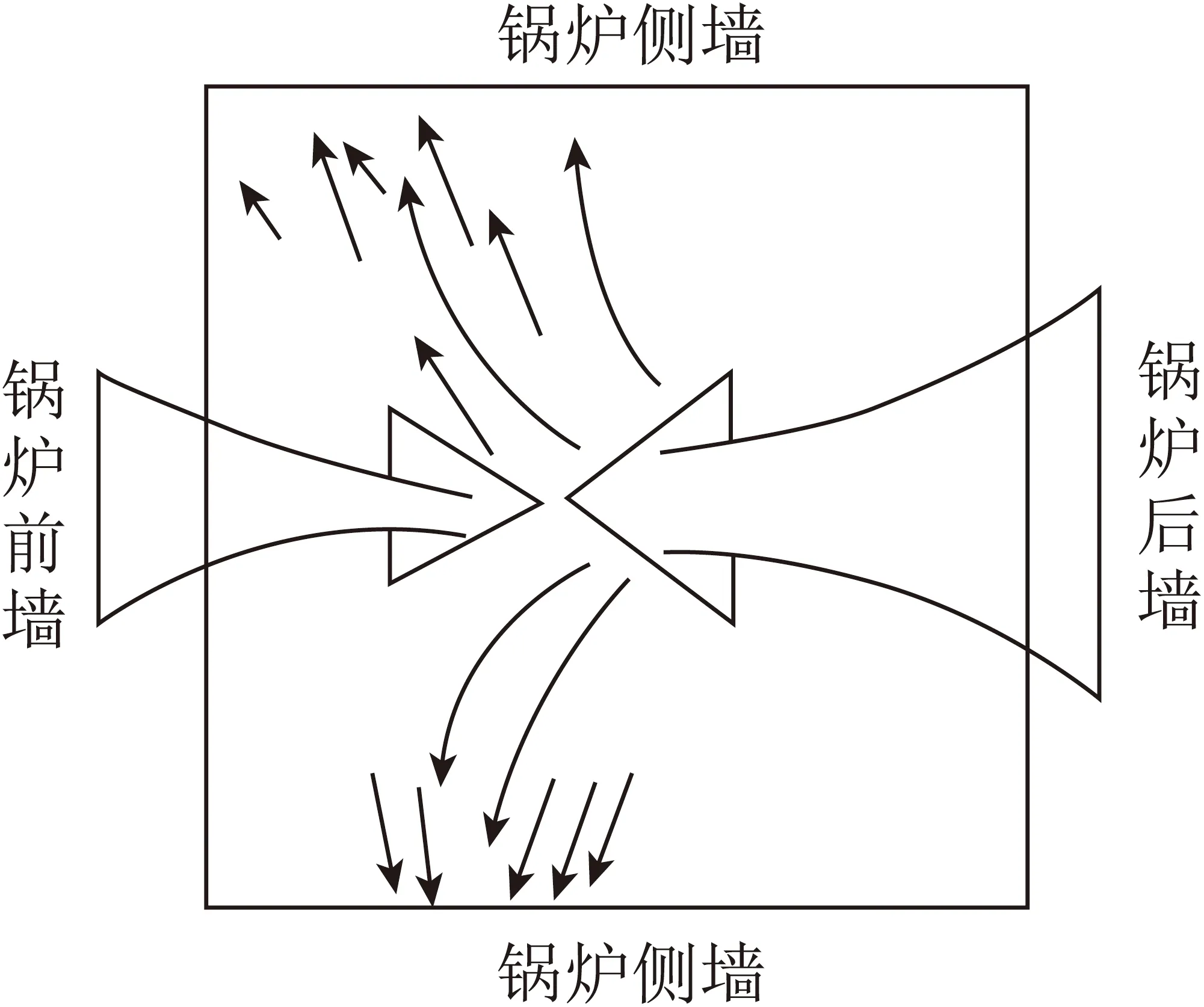

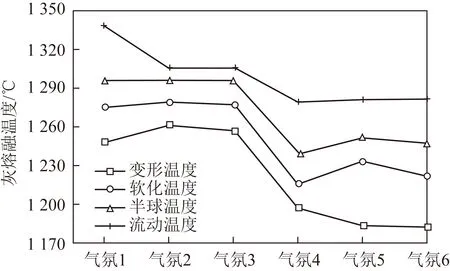

目前燃煤電廠鍋爐機組應(yīng)用較多的四角切圓和旋流對沖燃燒方式對結(jié)渣的影響也不盡相同。針對四角切圓運行方式,當(dāng)切圓半徑偏大時,易造成含煤粉的氣流貼墻,其中含有大量未燃燒的煤粉,碰到水冷壁后導(dǎo)致鍋爐爐膛水冷壁出現(xiàn)嚴(yán)重的結(jié)渣現(xiàn)象(圖5)。因此,對于四角切圓燃燒方式,小切圓設(shè)計及通過偏置風(fēng)對切圓進(jìn)行調(diào)節(jié)可有效緩解爐膛水冷壁的結(jié)渣現(xiàn)象[18,21,23]。對于旋流對沖燃燒方式而言,如圖6所示,前后墻一次風(fēng)速偏差不平衡時會導(dǎo)致風(fēng)粉動量小的一側(cè)射流被壓迫,從而造成對沖后的氣流出現(xiàn)偏斜,沖刷兩側(cè)墻,造成側(cè)墻水冷壁結(jié)渣。因此,對于旋流對沖鍋爐而言,應(yīng)使前后墻一次風(fēng)保持相當(dāng)?shù)囊淮物L(fēng)速,從而減輕、預(yù)防兩側(cè)墻水冷壁結(jié)渣[24]。隨著國家能源減排力度的不斷加大,我國已投產(chǎn)的超臨界和超超臨界鍋爐機組普遍采用低NOx燃燒技術(shù),由于其采用分級送風(fēng)的燃燒技術(shù)而造成爐內(nèi)近壁處還原性氣氛濃烈,文獻(xiàn)[13,18,23]研究表明煤灰熔融溫度與還原性氣氛濃度呈負(fù)相關(guān)關(guān)系,即還原性氣氛越濃,煤灰熔融溫度越低,因此采用低NOx燃燒技術(shù)的超臨界及超超臨界鍋爐其水冷壁更易發(fā)生近壁處受熱面大面積結(jié)渣。

圖5 切圓半徑過大示意Fig.5 Schematic diagram of too large tangent circle radius

圖6 對沖射流壓迫示意Fig.6 Schematic diagram of opposing jet compression

針對低氮燃燒對鍋爐受熱面結(jié)渣的影響,王毅斌等[25]對某臺330 MW鍋爐機組的灰渣成分進(jìn)行研究,認(rèn)為低NOx燃燒所營造濃烈的還原性氣氛中,更多的金屬元素會提前從煤中以揮發(fā)態(tài)形式逸出并產(chǎn)生細(xì)顆粒物,且在此氣氛下,灰熔融溫度降低,可吸附更多煙氣中的粉塵及細(xì)顆粒物。對于還原性氣氛的定量研究,楊冬等[26]對2臺完成低NOx改造的鍋爐機組進(jìn)行煙氣取樣測試,發(fā)現(xiàn)還原性氣體CO體積分?jǐn)?shù)從5%增加到10%的過程中,煤灰熔融溫度由于鐵元素化合物的存在狀態(tài)和形式的變化大幅下降,如圖7所示。結(jié)合機理分析,在工程實際中對低NOx改造后的鍋爐進(jìn)行研究,王慧青等[24]對進(jìn)口350 MW機組改造后燃燒器噴口和側(cè)墻水冷壁易出現(xiàn)結(jié)渣的問題進(jìn)行探究,得出在燃用易結(jié)渣煤種時,應(yīng)確保燃燒器噴口風(fēng)量、將3層旋流燃燒器的內(nèi)、外二次風(fēng)全開,并將旋流強度減小至30°,同時實施斷層CO(氣氛1)=CO(氣氛2)=0;氣氛3~氣氛6的CO體積分?jǐn)?shù)依次增加5%燃燒,控制爐膛內(nèi)溫度,從而降低還原性氣氛對煤灰熔融性的影響。

圖7 不同氣氛下神華煙煤的灰熔融溫度[26]Fig.7 Ash melting point of Shenhua bituminous coalin different atmospheres[26]

燃煤電廠鍋爐機組受熱面結(jié)渣后,除進(jìn)行煤種摻混燃燒外,較多通過燃燒調(diào)整來改善爐內(nèi)燃燒情況[27]。針對受熱面結(jié)渣的燃燒調(diào)整,寇希文等[28]基于某350 MW機組對SOFA風(fēng)率與受熱面結(jié)渣的關(guān)系進(jìn)行了探討,認(rèn)為燃燒區(qū)的燃盡程度及氧氣濃度與SOFA風(fēng)率呈負(fù)相關(guān),從而導(dǎo)致燃燒區(qū)處于還原性氣氛下,促進(jìn)受熱面結(jié)渣,但能增加二次燃燒區(qū)的燃盡程度,緩解燃盡區(qū)結(jié)渣,因此SOFA風(fēng)率應(yīng)根據(jù)燃燒區(qū)和二次燃燒區(qū)結(jié)渣情況綜合判斷。在選擇適當(dāng)?shù)腟OFA風(fēng)后,李建偉等[21]還認(rèn)為正寶塔配風(fēng)方式也可以降低火焰中心,且該種配風(fēng)方式能防止因不同燃燒器層出力不同而導(dǎo)致的爐膛部分區(qū)域的結(jié)渣。

2.3 結(jié)渣實時監(jiān)測及數(shù)學(xué)模型的建立

對于超臨界和超超臨界鍋爐機組,普遍配備實時數(shù)據(jù)在線監(jiān)測系統(tǒng),可較方便采集數(shù)據(jù),因此可以實時監(jiān)測鍋爐受熱面的積灰結(jié)渣情況,從而靈活調(diào)整燃燒,以避免事故發(fā)生。楊冬等[26]采用目前較主流的結(jié)渣清潔因子方法(式(2))對鍋爐積灰結(jié)渣問題進(jìn)行了數(shù)值建模,其基于:① 鍋爐結(jié)渣會引起爐膛出口煙溫升高;② 反平衡法計算爐膛出口煙焓、煙溫;③ 根據(jù)熱力計算標(biāo)準(zhǔn)推導(dǎo)出的平均熱有效性系數(shù)計算公式方法在文獻(xiàn)[26]中闡述了鍋爐結(jié)渣數(shù)學(xué)模型的建立方法。 通過該數(shù)學(xué)模型求得鍋爐內(nèi)實時平均熱有效性系數(shù),從而通過監(jiān)測清潔因子評估受熱面結(jié)渣情況,其基于1 000 MW鍋爐機組表明預(yù)測結(jié)果與實際結(jié)果吻合較好。

綜上可知,燃煤電廠鍋爐機組受熱面結(jié)渣是受多種因素影響和制約的復(fù)雜現(xiàn)象,而目前研究主要集中在改變1~2種影響因素減輕結(jié)渣,較少研究綜合摻混多煤種、不同煤種摻混情況下爐內(nèi)結(jié)渣、催化劑和一、二次風(fēng)及不同燃燒器負(fù)荷配置等多種因素協(xié)同一體的最優(yōu)化結(jié)渣調(diào)整方法。需要指出的是近年來隨著燃煤價格普遍上漲,燃煤電廠為降低運行成本,不得不摻燒一些劣質(zhì)煤,嚴(yán)重影響鍋爐安全穩(wěn)定運行,如何最大限度減少大面積結(jié)渣是現(xiàn)場實際運行中重點關(guān)注的問題。在國家進(jìn)一步要求控制污染排放的形勢下,爐內(nèi)還原性氣氛濃度勢必繼續(xù)上升,如何基于多種方法協(xié)調(diào)減輕、控制結(jié)渣現(xiàn)象是未來研究重點。

3 積灰結(jié)渣數(shù)值模擬及工程應(yīng)用

3.1 數(shù)值模擬方法及其特性

隨著電子信息技術(shù)的飛速發(fā)展及成熟應(yīng)用,商用計算流體動力學(xué)CFD(Computational Fluid Dynamics)技術(shù)也得到了快速發(fā)展,使得研究人員能夠以較低成本和較短周期,針對不同問題,對鍋爐的速度場、溫度場及組分場開展全參數(shù)、變負(fù)荷的數(shù)據(jù)求解,能準(zhǔn)確、高效地指導(dǎo)燃煤電廠的工程實際問題[29]。

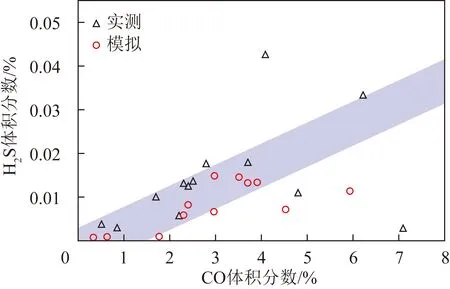

搭建實驗臺或基于工程實際的鍋爐積灰結(jié)渣研究往往是在鍋爐機組停機檢查或受其影響被迫停爐之后,采取其灰樣通過掃描電子顯微鏡(SEM)、X射線衍射(XRD)等研究其中成分后再相應(yīng)作出調(diào)整。花費時間長且改良后措施需通過實際運行來驗證,而基于Fluent對機組開展數(shù)值模擬則可結(jié)合工程實際來比對并驗證Fluent模型的正確性[29],從而進(jìn)一步指導(dǎo)工程實際,如YANG等[30]對300 MW機組開展貼壁風(fēng)研究,對比了CO數(shù)據(jù)來驗證模型的正確性如圖8所示。

圖8 現(xiàn)場測量和數(shù)值模擬的貼壁風(fēng)改造前的CO體積分?jǐn)?shù)以及H2S與CO的關(guān)系[30]Fig.8 In suit measured and numerically simulated COconcentration before the near-wall air retrofitting and therelation between H2S and CO[30]

3.2 基于積灰結(jié)渣的數(shù)值模擬方法

CFD技術(shù)特性適合鍋爐積灰結(jié)渣相關(guān)研究,從而實現(xiàn)文獻(xiàn)[21]中建議的具體摻混煤種比例應(yīng)先通過試驗探究確定。

煤粉燃燒包括煤的熱解、點燃、燃燒等一系列復(fù)雜的物理和化學(xué)變化過程,而積灰結(jié)渣又與煙氣的流動存在強耦合作用,因此積灰結(jié)渣的數(shù)值模擬中應(yīng)注重湍流流動及傳質(zhì)傳熱等與煙氣流動相關(guān)的設(shè)置。

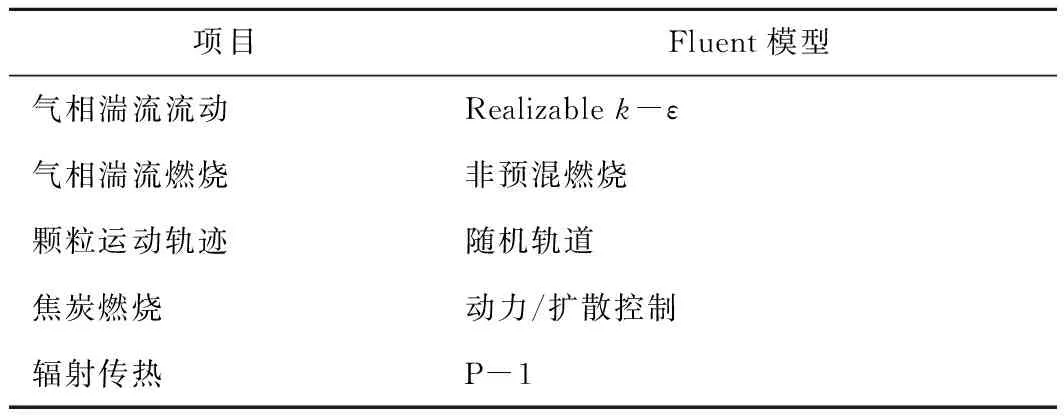

上述四角切圓和前后旋流對沖燃燒方式中都存在較強的旋流流動,因此可采用氣相湍流流動帶旋流修正的Realizablek-ε模型;氣相燃燒選用基于化學(xué)平衡計算且適用于湍流擴散火焰的非預(yù)混燃燒模型,從而可根據(jù)流場中任意一點的混合分?jǐn)?shù)值來計算組分濃度、密度和溫度;為追蹤顆粒在燃燒及煙氣流動過程中的信息,顆粒運動軌跡采用綜合考慮顆粒滑移和湍流影響的隨機軌道模型;爐膛中焦炭燃燒目前普遍使用動力/擴散控制模型;輻射傳熱使用可考慮顆粒影響且計算時間較短的P-1模型[6,29-30]。綜上,基于積灰結(jié)渣的數(shù)值模擬方法見表1,可較準(zhǔn)確開展積灰結(jié)渣的數(shù)值模擬工作。

表1 積灰結(jié)渣Fluent模型

3.3 積灰結(jié)渣數(shù)值模擬研究

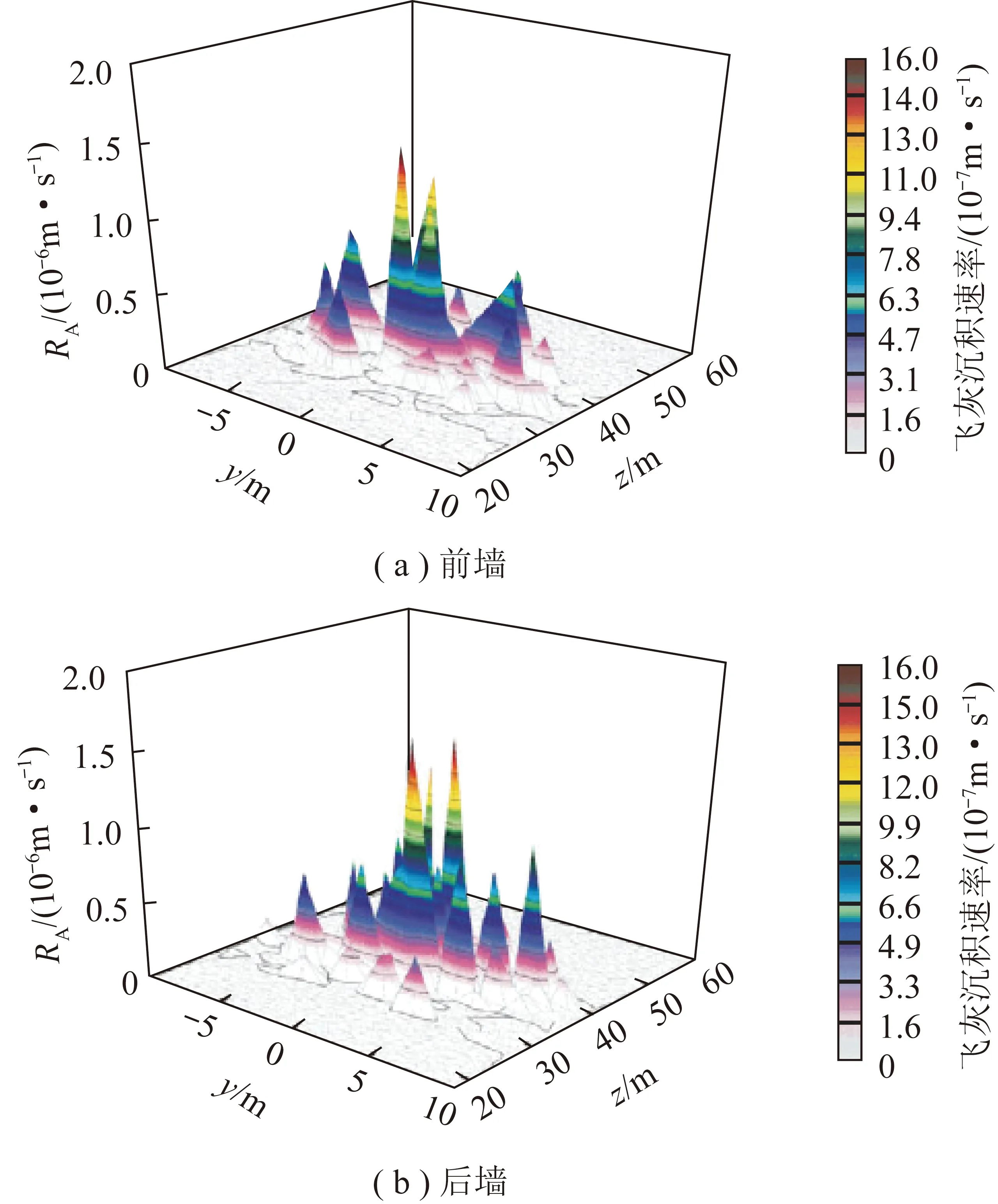

基于鍋爐受熱面積灰結(jié)渣的數(shù)值模擬研究中,朱以周等[6]對一臺660 MW超臨界鍋爐機組的飛灰沉特性進(jìn)行了數(shù)值模擬,通過Fluent-CFD擴展功能加載飛灰沉積源模型進(jìn)行計算,得出在BMCR工況下,前墻和后墻墻面中心處沉積物較多的飛灰沉積規(guī)律具有一致性,如圖9所示,且飛灰沉積速率與飛灰顆粒的大小呈正相關(guān)。而對結(jié)渣方面的數(shù)值模擬研究方面,張莉[31]等基于一臺1 000 MW塔式鍋爐的結(jié)渣特性進(jìn)行數(shù)值模擬研究,認(rèn)為該機組燃燒器四周水冷壁及SOFA風(fēng)的下方區(qū)域結(jié)渣可能性較大,且其增長率根據(jù)水冷壁受熱面所處位置不同,其數(shù)值分布在1×10-6~5×10-6m/s;還得出在70%負(fù)荷下結(jié)渣增長率較低,這也與前述分析影響結(jié)渣的因素相吻合。在改善積灰結(jié)渣的不同煤種摻混研究方面,甘加耀等[13]針對330 MW鍋爐機組的不同配煤方案進(jìn)行了探究,發(fā)現(xiàn)鍋爐機組在底層燃燒器燃用中等灰分煤種、中層燃燒器燃用高灰分煤種和高層燃燒器燃用低灰分煤種的搭配方案時爐膛溫度較低、結(jié)渣較輕。

圖9 前墻和后墻輻射受熱面上飛灰顆粒沉積分布[6]Fig.9 Distribution of ash particles on the radiant heatingsurface of front wall and back wall[6]

針對燃煤電廠鍋爐燃燒及污染物生成過程的數(shù)值模擬,研究者通常在揮發(fā)分燃燒模型中選用混合分?jǐn)?shù)/概率密度函數(shù)(PDF)模型,但該模型在煤種摻混中存在只能研究2種煤的短板,因此煤種摻混數(shù)值模擬研究中建議采用有限元率/渦耗散模型來模擬較復(fù)雜的煤種摻混。

Fluent-CFD中擴展功能可實現(xiàn)較強的編譯功能,而目前通過基于其他編程軟件對Fluent自帶的邊界條件進(jìn)行優(yōu)化和拓展方面的研究較少,在一定程度上導(dǎo)致數(shù)值模擬在預(yù)測和模擬鍋爐積灰結(jié)渣部分不準(zhǔn)確,這也是將數(shù)值模擬和工程應(yīng)用相結(jié)合來解決燃煤電廠鍋爐機組積灰結(jié)渣的重要研究方向。

在ANSYS Fluent中,通過加入UDF模型,考慮更加復(fù)雜的積灰結(jié)渣數(shù)學(xué)模型,尤其是研究者理論研究成果,結(jié)合實驗室數(shù)據(jù),修正ANSYS Fluent現(xiàn)有的數(shù)學(xué)模型,將會提高數(shù)值模擬預(yù)測準(zhǔn)確性。另外結(jié)合現(xiàn)場鍋爐積灰結(jié)渣工程數(shù)據(jù),將數(shù)值模擬結(jié)果與現(xiàn)場試驗數(shù)據(jù)進(jìn)行對比驗證,從而更好指導(dǎo)現(xiàn)場優(yōu)化運行工作,也是迫切需要解決的關(guān)鍵問題。

4 結(jié)論與展望

目前研究者針對不同類型鍋爐機組的受熱面積灰結(jié)渣開展了機理和預(yù)防措施的研究,指導(dǎo)了電廠的安全、平穩(wěn)及經(jīng)濟(jì)運行,但還存在以下問題:

1)燃煤鍋爐積灰的改善措施中,目前主流做法仍以吹灰為主,但吹灰的頻率、次數(shù)和持續(xù)時間仍不能按受熱面的實時狀態(tài)進(jìn)行,因此可基于受熱面積灰狀態(tài)監(jiān)測技術(shù)方面開展智能吹灰系統(tǒng)的研究和開發(fā),提高鍋爐吹掃效果,減少無效吹灰,尤其是減少過量吹灰對鍋爐受熱面造成的吹掃問題。且在智能吹灰的數(shù)學(xué)模型上,僅采用輻射修正的誤差較大,故對于半對流半輻射受熱面應(yīng)提出考慮對流、輻射綜合影響的數(shù)學(xué)模型。

2)在鍋爐機組結(jié)渣特性研究中,研究者多基于1~2種改善措施開展相關(guān)研究,而受熱面結(jié)渣是綜合多種因素的復(fù)雜現(xiàn)象。因此,優(yōu)化結(jié)渣現(xiàn)象應(yīng)在多煤種、不同催化劑、多形式配風(fēng)和變?nèi)紵鞒隽Φ榷嗯e措?yún)f(xié)同優(yōu)化方面開展研究,開發(fā)相應(yīng)的多因素作用下鍋爐結(jié)渣特性的預(yù)測分析軟件,對于指導(dǎo)現(xiàn)場鍋爐的運行具有重要意義。

3)基于摻混煤種改善受熱面積灰結(jié)渣現(xiàn)象的研究中,數(shù)值模擬是一種便利的指導(dǎo)工具,在進(jìn)行復(fù)雜煤種(2種以上)的配合方案模擬中,可以使用有限反應(yīng)速率/渦耗散模型來實現(xiàn)。

4)在對積灰結(jié)渣現(xiàn)象進(jìn)行數(shù)值模擬時,針對不同沉積或結(jié)渣模型,研究者可以采用ANSYS Fluent擴展功能中編譯模型代碼來實現(xiàn)傳統(tǒng)數(shù)值模擬的拓展,從而更好地指導(dǎo)燃煤電廠鍋爐機組受熱面積灰結(jié)渣問題,該數(shù)學(xué)模型與ANSYS Fluent軟件耦合,可提高積灰結(jié)渣數(shù)值模擬的預(yù)測精度。