鋁電解煙氣余熱在能源管理中的應用

王君義

隨著社會經濟的快速發展和人民生活水平的普遍提高,能源需求量的增長與自然資源的日益枯竭矛盾凸顯,這對能源供應、工業企業及消費者都提出了新的挑戰。提升能源效率,發展循環經濟,是實現碳達峰、碳中和的客觀要求,也是提高企業綜合競爭能力的必然選擇,更是時代賦予我們的使命和責任。

1 鋁電解煙氣余熱

某電解鋁企業一期生產片區共有7個生產單位,采暖期需為67個單元供暖,供暖面積約為72842m2,供暖方式為炭素回轉窯余熱供暖。隨著市場環境變化,石油焦和煅后焦價差縮小至400元以內,回轉窯運行成本在550元左右,采供煅后焦就成為碳素廠生產的常態。為保證公司能源效能最大化,電解煙氣余熱利用就成為了供暖的主要熱源。

某電解鋁企業一期生產區域有236臺240KA電解槽,配套設計三套干法煙氣凈化系統,其中凈化#1、#3系統各承擔78臺電解槽煙氣凈化任務,凈化#2系統承擔80臺電解槽煙氣凈化任務。設計單臺電解槽生產時產生的煙氣量約為9000m/h。凈化系統主煙管處的溫度為80℃~120℃。電解槽供料管道200mm超濃湘輸送溜槽平衡料柱接入電解槽排煙管,在凈化系統主煙管內有大量的氧化鋁和電解槽生產過程中產生的煙塵流過。

圖1 電解煙氣余熱換熱器

2 鋁電解煙氣余熱在能源管理中的應用

能源管理模塊構建遵循精益轉型“五步法”原則,包括現狀評審及發現短板、確定范疇、組建團隊、設定改善目標及關鍵業績指標(KPI)、建立流程和方法、選擇試點實施、總結推廣七個步驟。

某電解鋁企業始終高度重視節能降耗工作,并取得了較好成效。但在以往的改善方法上,實現節能降耗更多是依靠技術改造或設備升級。依靠精益管理實現節能降耗作為一個新興的管理課題,多數企業管理人員對此的認識還有差距,能效管理意識相對較弱,專業管理能力略顯不足,因此,我們通過能源業績管理在煙氣余熱中的利用中所采用的工具、方法實現通過管理實現節能降耗,達到標桿引領的作用。

某電解鋁企業電解分廠負責提供公司的電能、水源、熱能的供應,作好節能降耗的管理工作顯得尤為突出,因此,利用世界先進企業能源業績管理的理念、方法和工具,以一期電解煙氣余熱利用為例,應用能源業績的先進經驗、先進做法和先進成果。

2.1 目標確定及實施準備

目標設定及診斷是能源業績管理的重要環節之一,其主要分為三個方面,運營系統、支持運營系統的管理系統、以及新的工作方法及行為理念,運營系統要求滿足業務需求的未來MIFA,包括材料和信息流,以及未來所需的貨源,以及流程效率,其中包括成本、質量、技能等。支持運營體系的管理架構主要包括業績和健康管理、組織設計以及能力培養流程。新的工作方式所需要的理念主要是確定改進理念所需的行動。運營系統的設計主要是根據理想的運營系統推出并且滿足客戶和業務的需要,符合總體價值流運營系統;并且符合公司長遠目標及管理系統相關舉措。

某公司煙氣余熱利用項目分三個分項實施,即:第一外委標段——換熱器設備設計與采購;第二外委標段——換熱器安裝及主材采購;公司自行實施——換熱站至凈化系統管道鋪設、汽暖改水暖、原換熱站擴建、廠前區暖氣管網整治等。2020年6月16日余熱項目開工,2020年10月10日~11月9日6臺煙氣換熱器、2臺水-水換熱器及其附件全部到貨。2020年10月25日~12月16日#1、#2、#3凈化系統煙氣換熱器安裝、投運。2020年11月20日余熱系統注水、沖洗、試運,至12月25日19時6臺煙氣換熱器投運正常;12月21日水-水換熱器投運,接入電解廠、炭素廠澡堂。2020年12月28日組織召開一期電解煙氣余熱利用項目第一標段、第二標段驗收會,會議原則性通過兩個標段項目驗收。

電解煙氣余熱回收利用系統包括:余熱回收裝置、熱水循環系統、熱水管網。余熱回收裝置(熱交換器)裝在凈化系統除塵器前的直徑為2700mm的主煙管處,電解槽高溫煙氣在余熱回收裝置中與熱媒(水)進行熱交換后產生的熱水送至一期炭素換熱站,熱水進入換熱站經洗浴換熱器(水-水交換)接入一期原采暖系統,洗浴換熱器(水-水交換)換熱后的熱水進入新建生活熱水管網。一期煙氣余熱利用項目不僅能解決一期供熱、洗浴的問題,而且可起到降低凈化除塵器布袋損耗、環保排放值等作用。

(1)煙氣凈化系統基本參數。系列電解槽臺數:236臺;單套煙氣凈化系統總風量:600000m3/h(壓力損失為:4000Pa);凈化主煙管直徑:2700mm;主煙管進口煙氣設計溫度:80℃~120℃。

(2)電解煙氣余熱利用系統采暖系統供水溫度要求達到65℃,回水溫度要求達到50℃;熱水系統供水溫度要求達到45℃以上。

(3)電解煙氣余熱利用系統中的余熱回收裝置(熱交換器)安裝在凈化系統除塵器前的直徑為Φ2700mm的主煙管初始端處,主煙管中心高度為9.5m。

(4)余熱回收裝置。①由于整個凈化系統的風壓降要求,而且氣體的傳熱系數非常小,所以常規的換熱設備很難達到換熱要求,需由專業煙氣換熱器設備廠家根據現場實際勘察、設計、制造、安裝、調試。②為了有效利用電解煙氣余熱,在電解槽電解煙氣排出后的匯總水平煙道處加裝煙氣換熱器,水平煙道處氧化鋁加料口要移至換熱器后端,防止氧化鋁粉對管道的磨損,不改變風機現有運行方式,做到在不影響凈化效率的前提下利用電解煙氣的余熱。③煙氣換熱器阻力≯300Pa。④煙氣余熱回收裝置的設備使用壽命≮10年。煙氣余熱回收裝置的換熱器材質不低于20G,具有良好的防磨、防腐性能的材料。⑤煙氣余熱回收裝置的設計、制造、安裝按照中低壓鍋爐的標準執行,具有中低壓鍋爐標準要求的安全附件和安全保障措施,配套相應安全防護裝置,包括安全閥、泄水閥等。⑥煙氣余熱回收裝置配置自動吹灰裝置,具備良好的清灰效果,并能保證長期工作穩定且符合壓力容器相關管理規定。在無法實現自動清理的區域或死角,設置人工清理窗口和清理平臺,保證安全可靠,煙氣余熱回收裝置必須設計有卸灰口。⑦煙氣余熱回收裝置應設計、安裝壓力、溫度、濕度等監測儀表。⑧煙氣余熱回收裝置要求維護檢修方便,設置符合安全規范的檢修平臺及爬梯和護欄。⑨電解#1、#2、#3凈化系統每個系統設兩臺煙氣換熱器,單臺換熱功率1.72Mw,具體參數,見表1。

表1 換熱器參數

#1、#2、#3凈化系統共可提供總熱量≮10.32MW,供、回水溫度為65/50℃的采暖熱水量360t/h。

熱負荷:實際總熱負荷為9.49MW,(其中采暖熱負荷為8.74MW,生活熱水實際熱負荷為0.75MW)考慮到以后一期廠區內改、擴建可能增加取暖面積,設計總負荷取在實際總負荷(9.49MW)的基礎上增加10% ,即設計總負荷為10.44MW。

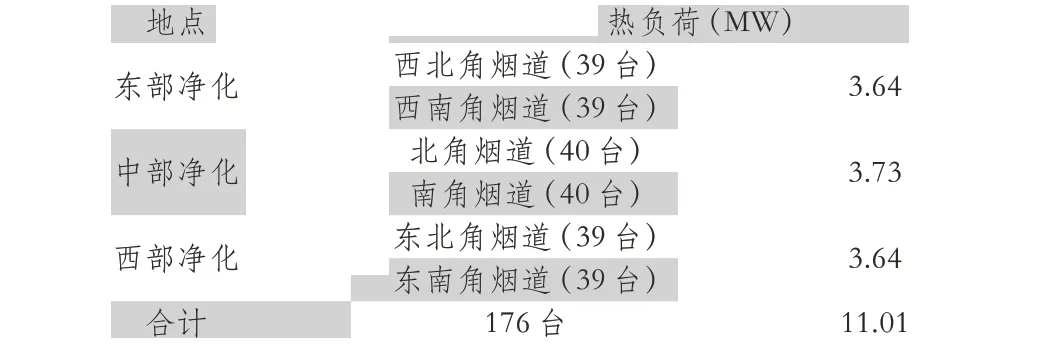

一期電解生產系列煙氣余熱負荷計算:按照前期項目實施的計算,240KA槽型每15臺電解槽煙氣含有熱量0.7MW,故一期電解236臺電解槽煙氣含有熱量11.01MW,見表2。

表2 具體熱負荷分布

2.2 改善方案及措施

確定改善方案及措施主要按工作流制定策略性實施計劃,主要包含以下七個方面的內容:①戰術實施計劃:確定工作流,確定所需和擁有的資源,確定所需要考慮的其他因素并安排負責人。②項目評估流程:與相關利益方規劃每日/每周/每月的總結。③穩定:減少投入和流程波動,從而實現步驟變革,如設備的可靠性、流程的穩定性及工作組織的穩定性。④優化:根據客戶的需求讓流程順暢的進行,并且評估生產水平。⑤確保與相關的其他舉措相結合。⑥流程跟蹤:查看進程,量化并跟蹤影響,分享流程的進展。⑦能力建設:主要是培訓變革骨干并且提供日常的指導。

電解煙氣余熱利用系統設備:系統所有換熱器;系統所有配套的管道、閥門和儀表;余熱利用配套的支撐、檢修平臺等;余熱利用所配套的安全防護裝備包括安全閥等;余熱利用換熱器配套的吹灰裝置。

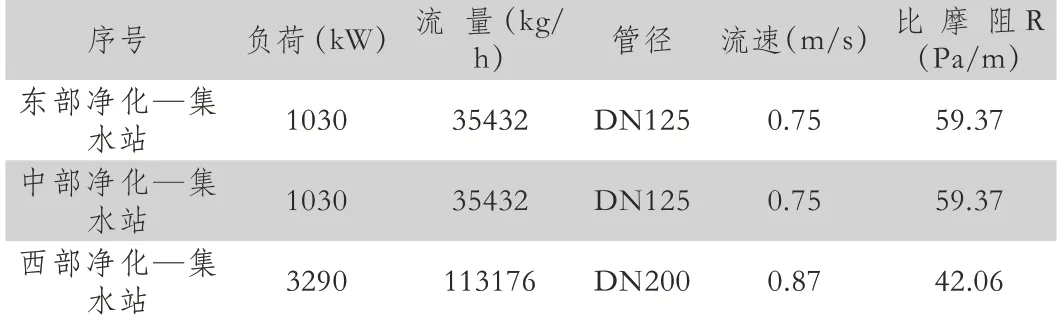

煙氣換熱器方面,利用電解煙氣的余熱來加熱循環水(水質要求,有加藥裝置,除垢等),產生的熱水(冬季產生的熱水溫度≮65℃)進行循環,實現采暖供熱和職工洗澡水的加熱。使用工況條件:正常運行時煙氣溫度100~120℃;當地海拔:2500m;安裝6臺煙氣換熱器,總換熱≮11.5MW;換熱效果,冬季采暖循環水溫提升≮15℃,即換出的熱水出口溫度≮65℃(進口溫度50℃),熱水流量按單臺實際熱功率計算;在煙管中的阻力<200Pa;換熱器內鋼管采用GB3087標號的產品;換熱器外壁采用的鋼板必須不小于安裝位置煙管的壁厚(δ6mm);煙氣換熱器使用壽命≥10年;換熱器內耐壓不小于1.0MPa;換熱器的形狀與尺寸要與現場相配合。換熱負荷水力計算見表3。

表3 水管水力計算表

當地海拔2425m,余熱利用系統要實現自身的循環以及在公司系統內的流暢,而且利用熱交換站已有的循環水泵和定壓系統,并且能實現蒸汽備用熱量的功能,配套有管道、閥門以及監測的儀表。渦輪蝶閥型號:PN10DN100(帶法蘭);壓力表:0MPa~1.0MPa(Y-100含表彎表閥);雙金屬溫度計:0℃~120℃;閥門和儀表采用國內大型廠家產品,閥門考慮高原使用環境。余熱利用系統配套有檢修平臺和鋼支撐等,這個要符合工業設備設計和安裝相關標準的要求;余熱利用系統要配套有安全防護裝備,保證安全運行和維護;余熱利用系統及其附屬設備,包括基礎和支座在內,應能經受得住所在地區地震力的作用。在設計地震烈度級的地震作用下,設備均能承受并保持結構上的完整性;煙氣換熱器上帶有密封良好的檢查孔,以利于檢查換熱器內的狀況;設備和支撐的焊接,按SDJ51-82《電力建設施工及驗收技術規范》的要求進行;對于組裝后整體發運的換熱器,達到整體安裝條件。

該項目實施后,不但實現了能效最大化利用,還對現有的環境狀況有一定的減排作用,具體為降低廢氣對外排放溫度,減少溫室效應。由于余熱利用裝置對廢氣的利用,將80℃的廢氣溫度采用換熱方式降低到65℃~70℃排放,煙氣經換熱器換熱,當煙氣溫度下降10℃回收的熱量29098800KJ/h,每年采暖期回收余熱折標準煤為4289.31t,該煙氣余熱回收系統實施后,每年可節約熱量125676.78GJ,減少CO2氣體排放11409.56t。

3 總結和推廣

為提高能源利用效率,該公司建立了能源管理長效、分享、協同、考核機制,成立了以總經理為組長的能源管理領導組,負責規劃能效管理總體思路,工作重點;制定能源管理方案,建立能效指標對標評價體系;專業管理能力建設,管理能源效率專項項目及TIPs(戰略實施計劃)。領導組下設實施組,實施組跟蹤和督促重點能源效率項目進展,收集能源數據,分析能耗水平變化,協助單位查找問題,確保能效管理工作有效推進和項目目標的實現。

能源管理團隊通過對前期數據的整理最終確定,鑒于煙氣余熱技術的成熟應用,煙氣換熱器作為采暖系統一級換熱器,利用循環泵加壓循環—即煙氣換熱器將采暖循環水加熱到70℃,利用原采暖系統閉路循環;職工洗浴采用二級換熱——即利用煙氣換熱產生的70℃熱水,通過水—水熱交換,將洗澡水加熱到45℃,供應到澡堂水箱,滿足職工的洗浴用熱水需求,實現一期生產片區的供熱、洗澡熱水需求。該項目實施,對現有的環境狀況有一定的減排作用,具體為降低廢氣對外排放溫度,減少溫室效應。由于余熱利用裝置對廢氣的利用,將80℃的廢氣溫度采用換熱方式降低到65℃排放,降低了對外廢氣排放的溫度,減少了對大氣環境的熱污染。