鋼板表面“油包”現象的機理研究與因素分析

馬耿魏,王 雷

目前,國內外汽車制造、家電制造和精密儀器等大量使用冷軋、鍍鋅鋼板。從冷軋、鍍鋅鋼板的生產到各個地區用戶的儲存運輸過程中,必須采取防銹措施,以保持冷軋、鍍鋅鋼板光亮的表面質量。國內鋼廠每年因為冷軋、鍍鋅鋼板的銹蝕問題而引起的用戶異議的情況時有發生,這既給企業帶來經濟損失,也影響鋼廠產品的質量信譽及競爭力。因此冷軋、鍍鋅鋼板的生產一般需要涂敷防銹油,以滿足生產過程和儲運期間的防銹要求。

防銹油是由基礎油、防銹劑(又稱油溶性緩蝕劑)和其他輔助添加劑組成的一種暫時性防護材料。鋼板表面具有多個活性中心的高能結晶結構,極易在水、氧的存在下發生電化學腐蝕。而防銹油中的油溶性緩蝕劑是具有極性基團和較長碳氫鏈的有機化合物,其極性基團依靠庫侖力或化學鍵的作用,能定向吸附在油-金屬界面形成油膜保護,抗拒氧氣、水分等腐蝕介質向金屬表面的侵入,從而大大降低鋼板銹蝕機率和速率。

鋼板靜電涂油作為國內外鋼廠最主要的涂油方式,得到大量運用。靜電涂油是靠高壓靜電的作用,將防銹油均勻地噴涂在鋼板表面上。其工作原理為:從高壓靜電輸出100KV的負直流高壓,加在靜電涂油機水平安裝的上下涂油刀梁上,使刀梁和作為接地端的鋼板之間產生高壓靜電場。從刀口夾縫中均勻流出帶有負電荷的防銹油,在高壓靜電場中霧化并被吸附在鋼板表面上,形成均勻油膜。靜電涂油技術要求所使用的防銹油霧化性能好;水分含量低,在使用過程中不打火花,保證靜電涂油機的安全工作;雜質少,不堵塞供油系統和噴射刀梁;粘度適中,保證鋼板表面形成均勻油膜。

鋼板經靜電涂油機涂油的初始狀態下,鋼板表面油膜均勻穩定。鋼板經儲運、卷取再次開卷時鋼板表面有防銹油油膜不均的情況,引起鋼板表面局部地方油量偏多,局部地方油量偏少,因而會導致鋼板表面“油包”現象的產生,影響鋼板表面質量。“油包”的產生主要與鋼板表面卷取擠壓力、油品表面張力、毛細作用等多種因素有關。

1 “油包”的現象

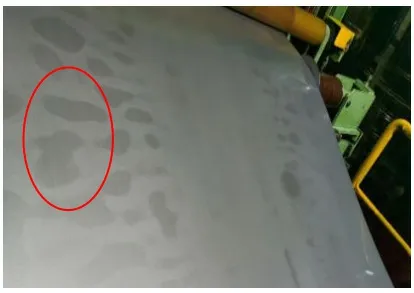

鋼板靜電涂油卷曲后重新打開有油膜不均現象,即在鋼板兩肋處出現大小不一、不規則“油包”(卷中心位置基本無此現象)。具體如圖1所示。

圖1 鋼廠現場開卷“油包”現象

2 成因分析

2.1 機械力

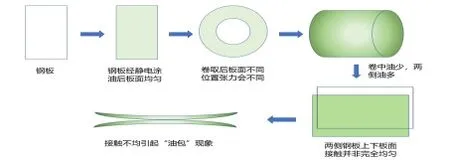

鋼板經靜電涂防銹油后表面油膜均勻穩定,經卷曲后再次打開發現兩肋處與卷中心有油膜不均,其原因為:卷曲過程中,鋼板中間位置貼合較為緊密,擠壓力大,兩側擠壓力相對較小,防銹油具有流動性,會向鋼板兩側流動,形成兩側油膜厚,當中油膜薄的現象,卷取的鋼板兩側上下鋼板會有疊合接觸緊密的部位,也存在有縫隙的部位。接觸緊密的部位處因受物理擠壓力,此處的油膜會降低,四周的油膜會多,導致鋼板表面油膜不均,引起“油包”現象(如圖2所示),而“油包”多少與大小則與此處毛細管現象有關。

圖2 鋼板涂油至卷曲過程“油包”現象示意圖

2.2 毛細管現象

2.2.1 潤濕性

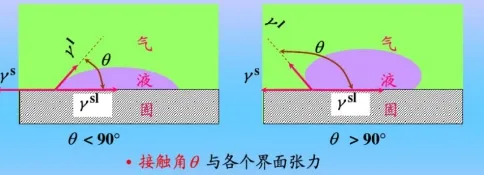

鋼板表面經靜電涂油形成的均勻油膜,達到潤濕狀態。潤濕狀態與鋼板、防銹油氣體間的表面張力有關。表面張力起源于表面分子非對稱內聚效應的凈吸力,而這種非對稱的吸引力取決于分子間的引力和分子結構,即范德華力,包括誘導力、色散力和取向力等,這些力與分子的極性有關。鋼板卷取接觸緊密與不緊密處,微觀上可以形成毛細管現象。毛細管現象也是表面張力的外在體現。由于液體對固體的潤濕或不潤濕,在液體表面與固體的接觸處形成的接觸角,潤濕性一般以接觸角作為評價手段。

按照楊氏(T.Young)方程:

在氣、液、固三相交界處γSL與γLG處之間的夾角,平衡時,γS為γSL與γLcosθ之和,其中γS為固-氣界面張力,γSL為固-液界面張力,γL為液-氣界面張力,θ為接觸角。如圖3所示。

圖3 液體位于固體上達到平衡的兩種形態

習慣上稱θ<90°是為潤濕,θ>90°為不潤濕,當θ<90°時,θ越小代表潤濕性越強, θ=0完全潤濕(實際不存在)。當鋼板疊合,局部疊合緊密,局部疊合存在縫隙時,因油品作用為范德華作用力,物理吸附于鋼板上,其吸附力遠遠小于疊合處擠壓的機械力,故隨著擠壓處的程度,油膜厚度上會有不同的差異。油品的接觸角θ均是小于90°的,當油品接觸角θ越小時,其潤濕性強,則經過擠壓機械力后形成的“油包”程度輕微,當油品接觸角θ越大(且小于90°)時,經過擠壓機械力后形成的“油包”程度嚴重。

針對固定鋼板,參照楊氏(T.Young)方程,得知影響接觸角的因素有γS、γSL、γL。其中γS為固-氣界面張力為定值,γSL為固-液界面張力與γL為液-氣界面張力為變化值,此二者變化因素受液體的表面張力所影響。故綜上可知:不同油種均會產生此“油包”現象,“油包”的程度、形態與油品的本身潤濕性有關。

2.2.2 毛細管作用力

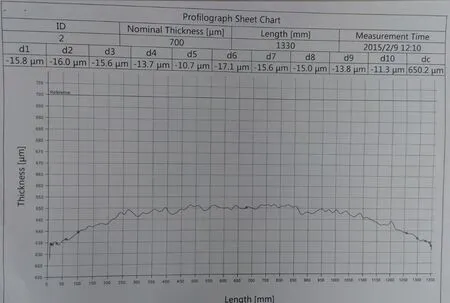

由于鋼板存在邊緣降,中間厚度高于邊部厚度(如圖4所示),涂油鋼板卷取后,可以形成毛細管作用力,使得油液發生轉移。

圖4 帶鋼典型厚度分布

采用透明玻璃片模擬防銹油的轉移現象(毛細管作用),測試方法:采用微量進樣器將20μl防銹油滴在干凈的玻璃片上(水平放置),用另外一塊玻璃片完全覆蓋,然后定時觀察油液的狀態及轉移現象(為了更為準確的跟蹤此現象,此處在油液中加入熒光劑,采用紫外燈照射,觀察油液的狀態)。

首先,油滴滴到玻璃片上后油液因潤濕性向四周擴散,防銹油的形狀是圓形的,10min以后,防銹油的形狀開始變為橢圓,15min后,防銹油形狀變為不規則,30min時可發現防銹油因毛細管作用力明顯開始向著一個方向轉移,80分min油滴發生轉移,如圖5所示。

圖5 油滴在疊合玻璃片上的轉移現象

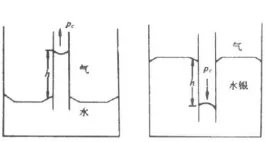

毛細作用力的產生是在三相界面上內彎液面引起----液面彎曲產生的(如圖6所示)。此毛細管壓力Pc可以理解為一種驅動力,促使油液移動。Pc與液體和毛細管壁的接觸角(θ)、油/氣界面張力(б)、毛細管直徑(r)直接相關。

圖6 毛細管現象與毛細管壓力

其中,θ與б均由油液本身特性所決定,r由鋼板卷曲后縫隙大小而定。故油液在鋼板卷曲后,受毛細管作用進行的轉移與油液本身和鋼卷縫隙大小有關。假設接觸角與界面張力固定的情況下,毛細管力隨著縫隙的增大而急劇減小,當縫隙較小時,毛細管力十分明顯(此處暫不考慮鋼板粗糙度造成的阻力及縫隙大小變化造成的滯后現象)。因鋼板本身還存在邊緣降,油液更容易在局部形成“油包”現象。

2.3 不同防銹油品種的影響試驗

模擬鋼板涂防銹油卷曲情況:采用7×15cm大小的冷軋鋼板,定量涂油(超低及低涂油量無“油包”現象,此處采用汽車板常用涂油量1.2g/m2進行涂覆),將試板彎曲成一定弧度,兩片一組進行疊合(貼合緊密),使用夾具固定,常溫室內放置30天。試驗結束打開試板,觀察板面情況。如圖7所示。

圖7 不同防銹油品種的“油包”現象

試驗表明:不同種類油品,均會產生“油包”現象,“油包”的程度、形態與油品的特性(潤濕性、表面張力等)有關。油品1潤濕性最佳,毛細管力也最大,導致油膜遷移較多,易出現大量“油包”的現象;油品2潤濕性及毛細管力處于中間,也有少量“油包”的現象。油品3為觸變性防銹油,屬于非牛頓流體,在鋼卷卷曲后油膜保持性較好,“油包”較少,但潤濕性稍差,另觸變性防銹油在實際使用過程中易出現堵塞刀梁和后道脫脂不良的情況,需謹慎使用。綜合考慮,抑制“油包”現象的產生需油品將潤濕性和表面張力控制在一個合理的范圍。

3 結論

鋼板經靜電涂油機涂防銹油后,鋼板表面初始狀態下油膜均勻穩定。在卷曲后,經儲運過程中多重因素造成鋼板表面防銹油分布不均的情況,引起鋼板表面局部地方油量偏多,局部地方油量偏少,加上毛細管作用導致鋼板表面“油包”現象的產生。“油包”現象的產生主要有兩方面因素:

(1)與鋼板表面平整度、涂油量、卷取張力有關系。

(2)與鋼板表面的防銹油的潤濕性、表面張力有關,不同油種有不同的形態。抑制“油包”現象的產生需油品對潤濕性和表面張力控制在一個合理的范圍。鋼廠的油品選擇具體可根據下游客戶處的需求而定。