關于機械自動化設備管理維修中故障診斷和改造

王小力,王國路

隨著我國制造行業與信息技術行業的快速發展,對于機械自動化設備的需求不斷增加,設備的運行情況影響著制造行業的發展,對機械自動化設備的運行情況進行監測與故障診斷至關重要。基于此,本文提出了關于機械自動化設備管理維修中故障診斷和改造的研究,為解決復雜多樣化的設備故障診斷工作提供幫助。

1 機械自動化設備故障診斷方式

機械自動化設備的故障診斷技術隨著智能化信息技術的不斷發展,得到了相應的完善,通過對設備的全面診斷,能夠實現機械設備的預先維修,保障機械自動化設備在運行中的安全。對于機械自動化設備的故障診斷,主要包括單機監測與機群監測兩種方式。

單機監測通過單個機械設備的運行狀態,判斷設備故障的位置,依靠智能化監測儀器完成,對設備的故障位置進行監測,將相關的故障數據傳輸到故障診斷人員設備中,發現設備的異常問題會發出報警信息。機械自動化設備在運轉過程中,受到故障因素的影響,會產生一定規律的振動與周期性噪聲,產生的振動對大多數自動化設備的結構與儀器不利,能夠導致機械結構被惡性破壞,迅速增加結構的內應力,造成設備結構的變形,進而引發嚴重的設備故障。機械自動化設備的故障診斷技術以自動化與集成化為主,對設備的故障診斷與維修是一種無損的檢測方法,包括獲取振動信號與分解信號兩個組成部分。通常情況下,利用適當的振動傳感器獲取信號的相關信息與機械運行狀況,屬于物理測量方法。采用信號處理方法提取設備的故障特征與類型,達到評估設備狀態的目的。引入設備模態分析模型,設置故障警告與預警標準,預測設備的故障風險,當機械自動化設備的相關參數發生改變時,根據參數的變化,判斷自動化設備的故障類型與程度。在機械設備中配置的單機監測設備,是實時掌握機械自動化設備運行數據的主要來源。機群監測是通過設備之間的連接作用,傳輸故障數據信息,分析機械設備故障的原因并制定具體的方案,多個設備共同實現故障管理與維修。機械自動化設備具有復雜的結構,應用場合的不同,使設備故障的原因呈現多樣化發展,此時,智能化的故障診斷技術能夠對設備故障進行準確地判斷。

2 機械自動化設備管理維修中故障診斷和改造研究

2.1 機械自動化設備故障診斷

2.1.1 構建故障診斷DANN模型

在機械自動化設備的實際運行環境中,導致設備出現故障的振動數據,不同于傳統的訓練振動數據,兩者的數據分布特性存在一定的差異。

本文對于機械自動化設備管理維修中的故障診斷,構建了故障診斷DANN模型,通過DANN模型的領域特征性,降低故障數據之間的差異性,應用于不同運行環境的設備診斷工作中。構建DANN故障診斷模型,首先要采集機械自動化設備在不同工況下的帶標簽樣本,利用數據的預訓練集,獲取到無標簽的診斷樣本,將兩種樣本進行對抗訓練,組成機械自動化設備故障分類診斷結果。將帶標記樣本集表示為DS;無標記樣本集表示為DT,θ= {θ1,θ2,...,θN+1}表示DANN的參數集,N為每一層的權重參數,列出DANN模型輸出層的表達公式。

模型的結構參數包括步長、個數與故障卷積層數量,設備故障在模型中的分類誤差呈現反向傳播。故障診斷DANN模型組合了多個層級的函數,通過函數的非線性變化,將故障數據轉化為高階特征的數據。將模型中訓練好的隱含層進行連接,將各個神經元節點的參數作為模型的初始化參數,使得機械自動化設備在模型樣本數量不足的情況下,能夠全方位地進行特征自主學習。

2.1.2 振動信號分類

按照時間函數關系式,對機械自動化設備的振動信號進行分類,劃分為故障信號與無故障信號,明確故障信號是確定性信號還是隨機信號。設置特定的時刻,基于振動時間的瞬時值對信號進行描述。簡諧振動是確定性信號的主要振動形式,基于正弦函數規律產生周期振動。信號運動的同時不斷重復性周期振動,信號的振動波形呈現矩形波,不具有周期性,其振動頻率之間皆為無理數。通過信號振動的位移與速度,判斷振動信號的種類,利用不同的傳感器獲取故障信號,機械自動化設備的運轉狀態大部分是通過信號的振動幅值判斷。在機械自動化設備運行中存在潛在風險時,設備的隨機信號與確定性信號的振動幅值同步增大,頻率閾值范圍也相應擴大,導致信號的振動總值呈現上升狀態。大多數的故障信號波形變化特征較為突出,通過波形變化對信號的分類作出初步判斷。在設備運行狀態良好時,隨機振動信號的幅值相對較低,波形變化較弱;當機械自動化設備出現故障或存在潛在危險時,隨機振動信號與確定性振動信號同步增大,其波形的周期性變化隨之改變,伴有設備齒輪脫落的現象,信號的波形變化中存在脈沖,故障風險上升,信號的諧波變化越明顯。

2.1.3 時域分解設備振動信號

基于上述構建的故障診斷DANN模型,獲取到機械設備故障的高階特征數據。采用機械自動化設備振動信息的時域信號,以時間為自變量,根據時間的先后順序產生,振動信號中包含的機械故障信息量較大。

對設備的振動信號進行時域分解預處理,得到信號故障的時域波形,監測原始波形得出信號的脈沖與諧波,對設備的共振現象進行準確識別。在機械自動化設備管理維修中,不同的故障信號,波形變化具有不同的特征,例如設備的旋轉機械平衡性能出現故障,時域信號的波形呈現正弦變化;設備的轉子性能出現異常時,時域信號波形呈現周期性沖擊變化。運用傅立葉變換算法,將振動信號中的頻率成分進行分解,通過分析儀實現信號的分析。在實際信號測量過程中,時域分解設備振動信號受到外界干擾的可能較小,對信號波形變化產生的影響較小。

機械自動化設備故障大多數是轉子不平衡導致的,轉子不平衡主要由于轉子出現彎曲、質量不平衡引起,受到轉子的材質與裝配影響,在分解相同故障信號在不同時間變化的關系時,通常依據信號的相關性變化反映故障信號的特征。由于信號的相關函數為衰減信號,則故障信號的自相關性為0,應用到檢測周期性設備故障信號的成分中,即故障信號的自相關函數出現衰減,表示信號存在噪聲成分。

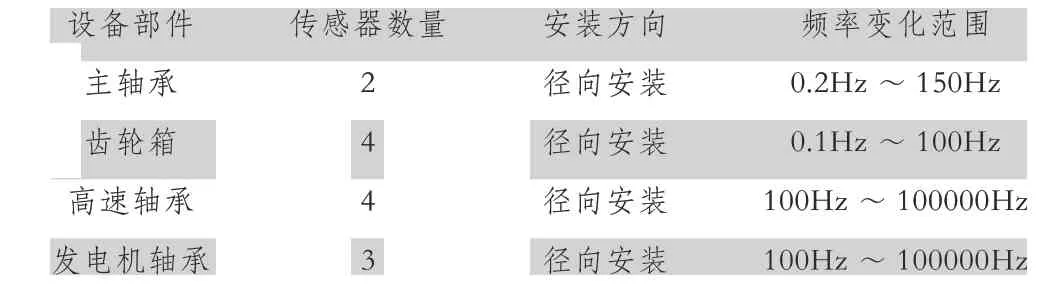

2.1.4 設置機械自動化設備的振動監測點

通過設置機械自動化設備的振動監測點,分析其所在設備的位置信息,能夠判斷設備中具體存在哪些故障因素。將設備的振動監測點設置在齒輪與軸承幾個重要的部位,根據自動化設備運行的特征與規律,本文確定了幾個常用的故障振動監測點,監測點的位置點存在一定的差異,但是主要功能大致相似,本文設置的自動化設備振動監測點的位置信息參數,如表1所示。

表1 機械自動化設備振動監測點位置參數

如表1所示,為本文設置的自動化設備振動監測點的位置參數,由于安裝的位置不同,相應的參數信息存在一定的差異,規定了設備振動的相關參數標準。

2.1.5 加權處理機械設備故障診斷信息熵

基于時域分解設備的振動信號后,得出設備故障信號的相關函數與衰減變化,對故障樣本的信息熵值進行無標記篩選操作。

由于機械設備故障的不確定性,信息熵是度量故障不確定性的重要指標,包含故障的所有類別與概率信息。通常情況下,機械自動化設備的信息熵之間存在較大的差異,對故障的分類判定具有重要作用。選取機械設備故障的離群點,將不同振動信號的平均密度與領域密度進行計算,減少平均密度較小的樣本點。對機械自動化設備的管理維修數據參數進行合理調整,將DANN模型中的主動學習樣本剔除,完善故障信號離群點的常量系數。

綜合考慮故障振動信號波形變化相似度過高的情況,對故障診斷信息未標記樣本與帶有標記的樣本之間的余弦進行篩選。減少設備信息不確定性,對振動信號的相似度進行加權處理,最終得到改進后的故障數據BVS指標。

2.2 機械自動化設備管理維修改造

基于上述對機械自動化設備的故障診斷完畢后,對于設備的管理維修方面存在的不足,進行相關的改造處理。傳統的機械自動化設備管理維修,粗放性與限制性較強,對工業的發展產生了一定限制,對環境也造成了嚴重的污染。本文采用綠色制造技術,改造機械自動化設備的管理維修,提高機械設備利用率的同時,減少維修產生污染物對環境的污染。

為了預防機械自動化設備事故的發生,基于設備的模態分析方法,采用FFT分析儀,采集設備的故障數據以及振動傳感數據,根據響應信號的參數,設置模態識別參數。輸入設備的信號特征與白噪聲,利用移動激勵點的變化位置獲取到振型數據信息。根據設備的參數識別依據以及設備阻尼的耦合特征,建立模態模型,結合頻域法的識別技術,識別振型中的時域信號,放大振型的幾何形狀。激勵點的設置要綜合考慮信號來源與激振器的信息,連接設備的傳感器與放大器,增強機械自動化設備的信號變化。結合設備的無故障數學模型,探測設備中的振動數據與結構振動信息,將故障設備與無故障設備的振動融合,預測機械自動化設備的故障。當無故障設備的結構參數發生變化時,模型中的頻率響應函數會隨之改變,可以作為機械自動化設備早期故障的判斷標志。由于機械自動化設備的振動信號影響設備的可靠性運行,為了預防自動化設備的故障發生,通過上述研究,本文構建了機械自動化設備的故障預警標準,如表2所示。

表2 機械自動化設備故障預警標準

如表2所示,為本文構建的設備故障預警標準,在標準設置中規定了設備各個部件的振動限值,根據限值的范圍,將故障風險的出現,劃分為警告與報警兩種類型,能夠有效地預防故障風險的發生。

對機械設備的故障機理進行建模改造,得到故障信息PCA,基于高維特征參數,將故障信息映射到低維空間,對故障的管理維修提供后續分析處理操作。由于機械設備的長期應用,在數據的收集處理方面容易出現故障,對設備的自適應數據挖掘性能進行改造,保持數據服從先驗分布,調整設備歷史數據的訓練集。結合設備振動信號的頻譜特征,對設備的基礎結構加以優化。建立故障特征矩陣,將設備壓縮機等特定的故障類別輸入到特征矩陣中,有效地識別機械自動化設備的特定故障,及時采取措施進行管理與維修,降低設備出現故障的概率。

3 實驗分析

3.1 實驗準備

為了驗證本文提出的關于機械自動化設備管理維修中故障診斷和改造的有效性,進行以下實驗。本實驗采用某實驗室機械自動化設備的軸承數據集,其中軸承的負載為0.824kW,轉速為1670rpm,選取其中1000組數據作為無標記樣本,500組數據為有標記樣本。對數據集的劃分依據實際工程中的真實場景,將數據集劃分結束后,對數據集進行DANN模型迭代訓練,保持每次迭代訓練的樣本集個數為50,迭代次數為100。在迭代訓練的同時,選取500組數據進行分類結果測試。本實驗進行的DANN模型迭代訓練,相關的參數設定如表3所示。

表3 DANN模型迭代訓練參數

根據表3可知,DANN模型迭代訓練采用動量梯度算法,模型的Dropout參數設置為0.8,迭代訓練的正則化系數設置為0.005。

3.2 結果分析

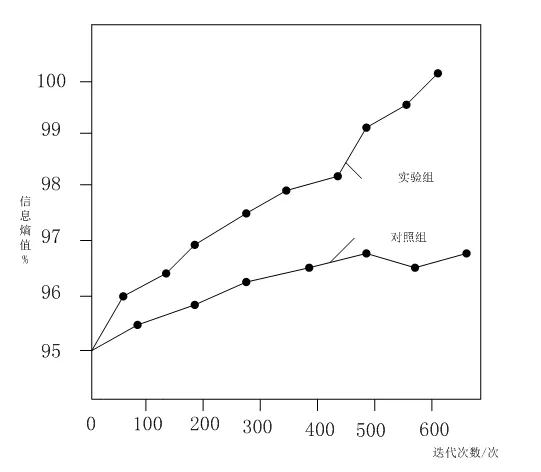

為了更好地驗證本文提出的故障診斷方法的優勢,本文采用對比實驗的方式進行驗證,設置本文提出的故障診斷DANN模型為實驗組,傳統的對抗網絡診斷模型為對照組,對比兩種故障診斷方法的信息熵值變化,如圖1所示。

圖1 兩種故障診斷模型信息熵值變化對比

根據圖1可知,本文提出的DANN故障診斷模型的信息熵值變化呈現持續上升趨勢,傳統的故障診斷模型隨著迭代次數的不斷增加,信息熵值存在下降的趨勢,無法對機械自動化設備的管理維修提供準確的故障診斷依據。因此,實驗證明本文提出的DANN故障診斷模型在機械設備不斷迭代中,能夠有效地提高設備的信息熵,對機械自動化設備的維修管理具有重要意義。

4 結語

隨著工業與制造業的快速發展,對機械自動化設備的需求量逐漸增大,機械自動化設備的穩定運行,對企業的發展具有一定的影響。本文提出的關于機械自動化設備管理維修中故障診斷和改造研究,具備良好的故障診斷效果,最大限度地提升了機械設備的診斷性能。試驗表明,較傳統的故障診斷模型相比,本文提出的DANN故障診斷模型隨著設備迭代次數的增加,信息熵值得到了有效地提高,能夠為設備的管理維修提供精確的數據信息,完善機械自動化設備管理維修中的不足。