高爐渣微晶玻璃陶瓷復合板的開發與試制*

謝夢芹 楊 勇 肖永力

(1 寶山鋼鐵股份有限公司 上海 201900)

(2 廣東博德精工建材有限公司 廣東 佛山 528000)

經過幾十年的高速發展,我國已成為世界鋼鐵生產大國。2020 年我國生鐵總產量累計值達8.8 億t[1]。伴隨鋼鐵生產,有大量的鋼鐵渣產生。其中最大宗的是高爐渣。高爐渣是在高爐煉鐵生產過程中由脈石、焦炭灰分及助熔劑和雜質等熔化形成的副產物,大約為鐵水產量的25%~35%。高爐渣主要成分包括SiO2、Al2O3、CaO、Mg O 等[2],且成分較穩定。現在國內外熱態高爐渣主要采用因巴法等水淬工藝生成水渣,水渣主要被用作水泥摻和料,資源價值未被充分地利用。

從成分來看,高爐渣可用作玻璃和陶瓷生產的原料。由于水渣中含有較多的玻璃相,其熔制能耗比一般硅酸鹽礦物低,污染排放少,因此將水渣取代一部分玻璃和陶瓷的生產原料,具有節能環保效應。若利用剛出爐的高溫高爐熔渣直接調質生產高附加值建材產品,則節能低碳效應更加顯著。

微晶玻璃是一類新型的建筑材料。微晶玻璃是將特定組成的基礎玻璃,在加熱過程中通過控制晶化而制得的一類含有大量微晶相及少量玻璃相的固體材料[3]。微晶玻璃在很多領域獲得了應用,最主要的應用是建筑裝飾。在建筑裝飾領域,衍生發展了一類高端產品即微晶玻璃陶瓷復合板(磚)[4]。微晶玻璃陶瓷復合板是將預制的微晶玻璃熔塊布在陶瓷素坯上燒結而成,復合板上層是微晶玻璃。其熔塊用量比通體燒結微晶玻璃板要少,裝飾效果更好,且因料層較薄,可在陶瓷線上進行連續生產。與利用熔塊燒結生產的通體微晶玻璃相比,微晶玻璃陶瓷復合板的生產成本明顯降低。但是熔塊的生產成本仍較高。若能進一步降低熔塊成本,則此類產品會更具有市場競爭力。

筆者以高爐渣為主原料研制微晶玻璃熔塊,并利用研制的熔塊工業性試制微晶玻璃陶瓷復合板。希望通過本研究,挖掘高爐渣資源價值,降低微晶玻璃陶瓷復合板生產成本,同時為今后進一步利用熱態高爐渣制備高附加值陶瓷熔塊打下技術基礎。

1 實驗采用的原料和方法

1.1 實驗采用的原料

本試驗采用的高爐渣來自寶鋼股份寶山生產基地,硅砂采用普通工業級硅砂。其它添加成分均采用上海國藥集團的化學試劑。表1是試驗所用高爐渣和硅砂試樣主要化學成分委托分析結果。

1.2 實驗方法

熔塊制備方法是將原料按配方比例稱量、混合均勻后,放入陶瓷坩堝,將坩堝置入已升溫至1400℃的高溫升降式硅鉬棒電阻爐內,在1400℃下保溫2 h,實現玻璃的熔制、均化、澄清,之后從爐內取出坩堝,將澄清的玻璃液倒入水中水淬,制得熔塊粒料;將熔塊粒料送入烘箱,在110℃×24 h條件下烘干制得微晶玻璃熔塊。熔塊的燒結試驗是將熔塊放入陶瓷坩堝內或陶瓷磚坯上,置入硅碳棒箱式電阻爐內,按設定的溫度制度進行。陶瓷素坯和微晶玻璃陶瓷復合板的試制是在博德公司生產線上參照已有的生產工藝完成的。

1.3 分析測試方法

1.3分析測試方法將熔塊試樣破碎、研磨并通過200目篩,制得熔塊細粉。采用德國NETZSCH DSC 404 F3型高溫型差示掃描量熱儀對熔塊細粉進行差熱分析(DSC),升溫速率10 ℃/min。將熔塊和陶瓷素坯分別經1200 ℃×30 min燒結后制成5 mm×5 mm×50 mm 試樣,用PCY1400型熱膨脹儀分別測試熔塊和陶瓷素坯體積熱膨脹系數,升溫速率為5 ℃/min。采用D8 DISCOVER X 射線衍射儀參照《轉靶多晶體X 射線衍射方法通則(JY/T 0587-2020)》測定熔塊細粉的玻璃相比例和物相組成,選用Cu射線,40 k V-40 m A,掃描范圍10°~70°,掃描速度2°/min。對微晶玻璃斷面進行拋光后,在50%的HF酸中侵蝕45 s后,超聲清洗并烘干,噴金后采用德國蔡司的Zeiss Ultra Plus型場發射掃描電子顯微鏡(SEM)觀察復合板微晶玻璃層中晶體的微觀結構。

微晶玻璃陶瓷復合板其它性能委托第三方專業分析測試機構參照建材行業標準JC/T994-2006微晶玻璃陶瓷復合磚[5]完成。

2 研制過程

2.1 高爐渣微晶玻璃熔塊開發

在微晶玻璃陶瓷復合板燒制過程中,上層微晶熔塊熔融、析晶、固化,形成具有一定紋理、表面耐磨耐腐的微晶玻璃層,同時與下層陶瓷素坯燒結成一整體,形成綜合力學和使用性能良好的復合板。熔塊的熔融、析晶特性決定了產品的性能。因此,熔塊開發是微晶玻璃陶瓷復合板研制的核心。

2.1.1 熔塊基本體系設計

從高爐渣主要成分來看,它屬于CaO-Mg OAl2O3-SiO2四元體系。在這個體系中,鈣長石(Ca Al2Si2O8)是膨脹系數較小的結晶相之一,并且鈣長石硬度高,若以鈣長石為主晶相,則微晶玻璃耐磨性會更好。因此,本研究選擇以鈣長石為微晶玻璃目標主晶相進行熔塊開發。

鈣長石型微晶熔塊的開發,主要從以下幾個方面進行入手:

(1)補充一定量的SiO2和Al2O3。從鈣長石的成分可以大致確定,如果需要形成主晶相為鈣長石的微晶玻璃,Ca O 可通過加入40%~55%高爐渣獲得,另外需在調質料中補充SiO2和Al2O3。

(2)控制熔塊的熔平溫度。在熔塊與陶瓷素坯復合燒制過程中,要讓熔塊熔平、排出氣泡并與陶瓷素坯燒結成一整體。一般陶瓷素坯以及復合板燒成溫度為1 200℃左右。Na2O、K2O、B2O3等低熔點成分可以有效降低硅酸鹽的熔點。因此,試驗通過調整Na2O、K2O、B2O3等助熔劑的添加量,使熔塊具有合適的熔平溫度和粘度。

(3)熱膨脹系數的控制。對于微晶玻璃陶瓷復合板來說,表層的微晶玻璃的熱膨脹系數一定要小于底層陶瓷坯體的熱膨脹系數。這是由于一般微晶玻璃的抗壓強度遠超抗拉強度,表層微晶玻璃長期保持受壓的狀態有利于復合板的強度提高,使用性能好。

(4)選擇合適的晶核劑。對于微晶玻璃陶瓷復合板來說,希望上層熔塊燒成后,能形成略帶紋理的微晶層,并與底層陶瓷素坯緊密燒結,避免出現裂紋。因此熔塊中需加入少量晶核劑促進玻璃析晶,并控制析晶在較高溫度區間完成。

通過初步試驗,確定了熔塊初始配方為:45%~55%高爐渣、20%~30%%硅砂、13%~17%Al2O3、10%~15%助熔劑,并在初始配方基礎上,進行了熱膨脹系數控制、晶核劑效果等研究。

2.1.2 高爐渣對微晶玻璃熱膨脹系數影響研究

調整微晶玻璃的熱膨脹系數主要靠調配賦予玻璃的熱膨脹系數小的成分(主要是SiO2、Al2O3等)與賦予玻璃熱膨脹系數大的成分(主要是CaO、Mg O、Na2O、K2O 等)之間的比例予以實現。在調整熔平溫度所需助熔劑基本確定時,高爐渣的加入量直接影響微晶玻璃的熱膨脹系數。

為此在助熔劑加入量、SiO2/Al2O3固定的情況下,研究了高爐渣加入量對熔塊熱膨脹系數的影響。試驗方案見表2。

按方案中配方制得熔塊,并對各熔塊試樣的體積熱膨脹系數進行了測試,其結果如圖1所示。

從圖1可以看出,隨著高爐渣加入量提高,熔塊膨脹系數增大;當高爐渣加入量在48%以內,熱膨脹系數隨高爐渣加入量的提高增長較平緩;當高爐渣加入量超過48%后,熱膨脹系數隨高爐渣加入量的提高增長加快。當高爐渣加入量為42%時,熔塊體積熱膨脹系數(600℃)為179.3×10-7·K-1;當高爐渣加入量為48%時,熔塊體膨脹系數(600℃)為181.1×10-7·K-1;當高爐渣加入量為50%時,熔塊體膨脹系數(600℃)為183.6×10-7·K-1;當高爐渣加入量為52%時,熔塊體膨脹系數(600℃)增大到188.2×10-7·K-1。為確保熔塊熱膨脹系數不要過高,將高爐渣加入量控制在50%以內。

2.1.3 晶核劑效果研究

為使微晶玻璃陶瓷復合板上層形成耐磨且美觀的微晶玻璃層,需要在熔塊配方中加入晶核劑,促進熔塊在燒結過程中析晶。本試驗選擇Zr O2作為晶核劑,并就Zr O2的晶核劑加入量對析晶效果的影響進行了研究。表3是試驗方案。按方案中配方制得熔塊,并將各熔塊試樣制成細粉后進行DSC差熱分析,分析結果見圖2。

表3 晶核劑加入量對析晶效果影響試驗方案

從圖2熔塊試樣的DSC分析結果可以看到,未添加Zr O2的試樣F7 的DSC 曲線未出現明顯的放熱峰,熔塊在熱處理過程中未發生析晶;當Zr O2添加量為1%時,試樣F8的DSC曲線在出現了一個放熱峰,峰值溫度920℃左右,峰高度小,熔塊在熱處理過程中有析晶行為發生,但析晶程度低;當Zr O2添加量為2%時,試樣F9的DSC 曲線出現了一個放熱峰,峰值溫度930℃左右,峰高度比F8略高,熔塊在熱處理過程中析晶行為加強;當Zr O2添加量為3%、4%時,試樣F10、F11的DSC 曲線均出現了一個較顯著的放熱峰,峰值溫度分別在940℃、945℃左右,峰高度明顯加大,說明熔塊試樣在熱處理過程中有明顯的析晶。試驗表明對本熔塊體系Zr O2是有效的晶核劑。考慮到易熔性和原料的成本,將Zr O2的添加量控制在3%左右。

為進一步考察熔塊析晶性能,將F10熔塊在不同溫度制度下進行了熱處理并水淬。水淬目的是為了實現快速冷卻,保持高溫處理后的熔塊析晶狀況。將水淬試樣烘干后磨成細粉,進行XRD分析,考察不同制度熱處理后試樣析晶比例。XRD 分析圖譜見圖3。晶相比例統計結果見表4。

圖3 不同制度熱處理后F10熔塊XRD 分析圖譜

表4 不同制度熱處理后F10熔塊XRD 分析析晶比例

從圖3和表4可以看出,F10熔塊經800℃保溫30 min后,試樣基本未析晶,晶相比例僅為0.8%;隨著保溫溫度提高到1 000 ℃,試樣晶相比例升高,在900℃保溫30 min后晶相比例達到33.9%,在1 000℃保溫30 min后晶相比例高升至75.3%,說明熔塊在900℃溫度下發生了較明顯的析晶,在1 000℃溫度下發生了較高程度的析晶,目測兩試樣呈現表面析晶狀態;之后,隨著保溫溫度提高至1 100℃,試樣晶相比例出現了下降,這是因為溫度的提高,部分析晶相發生了熔解;在1 200℃保溫2 min,試樣晶相比例下降至7.4%,延長保溫時間至30 min,試樣晶相比例僅為3.7%;將熔塊加熱至1 200℃保溫30 min,然后降溫至1 100℃保溫30 min,試樣晶相比例則迅速提高到95.8%,比直接升溫至1 100℃的試樣析晶程度高很多,判斷是升溫過程形成的析晶在高溫下發生了部分熔解,成為了再析晶的二次晶核。正是這些二次晶核的存在,促使熔塊在降溫過程中在較高溫度下完成了較為均勻的再析晶。

將熔塊加熱至1 200℃保溫30 min,然后降溫至1 000℃保溫30 min,晶相比例則高達到99.8%,基本全部析晶。這個過程很好地模擬了微晶玻璃復合板燒結時,經過升溫和降溫,微晶熔塊自身經歷了析晶-晶體部分熔解-再析晶的過程。這個過程既保障了微晶玻璃層的表面熔平、紋理形成和力學性能,又使熔塊與素坯結合良好,避免了熔塊在降溫至較低溫度固化后再析晶而導致裂紋的出現。

2.1.3 熔塊配方確定與制備

通過上述試驗,確定F10為高爐渣微晶玻璃熔塊的基礎配方。為取得更豐富的色彩效果,在基礎配方之外,又分別引入0.5%氧化鎳、2%三氧化二鐵作著色劑,配制出另外2種顏色略深的微晶玻璃熔塊。熔塊熔制溫度為1 400℃左右,燒成溫度為1 200℃左右。

為滿足復合板試制的需要,專門按上述研究確定的配方,制備了一批熔塊粒料。并將熔塊破碎、篩選,選取粒度為6~20目的微晶玻璃熔塊待用。

2.2 陶瓷素坯的研制

在博德公司素坯車間研制了與高爐渣微晶玻璃匹配的800 mm×800 mm 復合板下層陶瓷素坯。

陶瓷素坯生產工藝流程為:配料→球磨成泥漿→噴霧干燥制粉→壓制成形→生坯干燥→燒成→素坯。

陶瓷素坯的基本配方主要化學成分為(質量%):SiO271.0~72.0,Al2O317.4~17.6,Mg O 0.35~0.45,CaO 0.40~0.50,Fe2O30.8~1.0,TiO20.25~0.35,K2O 3.00~3.50,Na2O 2.00~3.00。

最高燒成溫度為1200℃;燒成周期為100 min。

經檢測,陶瓷素坯的平均體積熱膨脹系數為210.0×10-7/℃(600℃),這與研制的表層高爐渣微晶玻璃熔塊F10的體積熱膨脹系數是相匹配的。

2.3 高爐渣微晶玻璃陶瓷復合板的試制

在博德公司微晶玻璃陶瓷復合板生產線上進行了800 mm×800 mm 高爐渣微晶玻璃陶瓷復合板試制。

首先,通過干粉布料機,將3種不同顏色的高爐渣微晶玻璃熔塊粒料布撒在陶瓷素坯的磚面上,布料量為8.7~8.8 kg/m2。然后,在190 m 輥道窯生產線上進行復合板燒成,最高燒成溫度為1195℃,燒成周期為150 min左右。最后將燒成的復合板進行拋光、切邊,制得合格的微晶玻璃陶瓷復合板。

試制的高爐渣微晶玻璃陶瓷復合板產品色澤鮮艷、圖案紋理優美。圖4為試制品實物照片。

3 試制品性能檢測

3.1 微晶玻璃層晶相分析

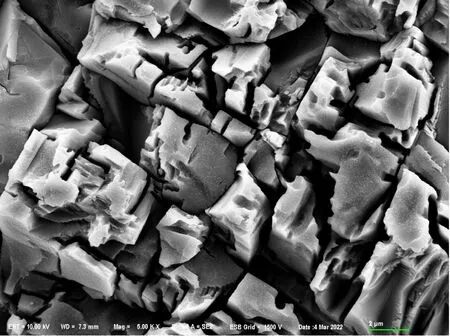

對微晶玻璃層取樣,磨成細粉末,進行了XRD 分析,結果見圖5。對微晶玻璃層切割取樣,采用掃描電子顯微鏡(SEM)對微觀結構進行了分析,結果見圖6。

圖5 試制品微晶玻璃層XRD 分析圖譜

圖6 試制品微晶玻璃層SEM 照片

XRD 分析結果表明,燒成后復合板上層形成了以鈣長石為主晶相的微晶玻璃。SEM 分析結果表明,復合板上層微晶玻璃晶粒發育良好,呈短柱狀,相互交錯排列,晶粒大小為0.8~2.0μm。

3.2 試制品質量檢測

參照建材行業標準JC/T994-2006微晶玻璃陶瓷復合磚,委托專業測試機構對試制品質量進行了檢測,結果見表5。從檢測結果可以看出,研制的鈣長石型高爐渣微晶玻璃陶瓷復合板試制品性能良好,達到了上述建材行業標準的要求。

表5 高爐渣微晶玻璃陶瓷復合板試制品質量檢測

續表5

4 利用高爐渣制備微晶熔塊的經濟性分析

本研究為微晶玻璃陶瓷復合板生產提供了一條節省能源、降低成本的途徑。陶瓷用熔塊一般采用礦物原料通過池窯熔制生產,資源和能源消耗都高[6]。高爐水渣玻璃體含量高達99%,與一般硅酸鹽礦物原料相比,較易熔融。以高爐渣為主原料研制的熔塊熔制溫度較低,約1 400℃,比普通微晶玻璃熔塊的熔制溫度(1 550℃左右)低150℃左右。保守估計,可節省熔塊熔制能源消耗至少15%。此外,從原料成本來看,高爐渣替代部分硅酸鹽類礦物原料,也可降低熔塊原料成本。如果利用高爐水渣生產微晶熔塊,將有一定的經濟效益。

若利用熱態高爐渣制備熔塊,則預期經濟效益會更顯著。高爐熔渣從高爐中排出時,溫度在1 500℃左右,蘊含豐富的顯熱[7]。若以熱態高爐熔渣為主原料,通過高溫調質均化直接生產熔塊,可進一步節約熔塊熔制能耗,降低熔塊生產成本,減少綜合碳排放。并且熔塊生產流程短,較易與高爐煉鐵生產相銜接。隨著社會低碳生產要求的提高和熔渣高溫調質技術的發展,利用熱態熔渣調質生產高附加值熔塊是一個值得開拓的領域。

5 結論

以高爐渣為主原料、通過添加調質劑、助熔劑和晶核劑,可以制備出微晶玻璃熔塊。在一定的調質劑和助熔劑條件下,熔塊膨脹系數隨高爐渣加入量增加而提高,當高爐渣加入量為50%時,熔塊體積熱膨脹系數(600℃)為183.6×10-7·K-1,可與研制的陶瓷素坯相匹配;Zr O2是高爐渣熔塊有效的晶核劑,當Zr O2加入量為3%時,熔塊在燒成過程中經歷了析晶-晶體部分熔解-再析晶的過程,在降溫至1 100℃時熔塊析晶比例達95.8%,保障了微晶玻璃層的性能以及與素坯的良好結合。利用研制的熔塊和素坯成功試制了800 mm×800 mm 的微晶玻璃陶瓷復合板,試制品微晶玻璃層主晶相為鈣長石,晶粒大小為0.8~2.0 μm,圖案紋理優美,性能良好。與普通微晶玻璃陶瓷復合板相比,研制品原料成本低,生產過程能耗少。若利用熱態高爐熔渣制備熔塊有望進一步降低熔塊的生產能耗和成本。本研究拓展了高爐渣高附加值利用的技術路徑,也為今后熱態高爐熔渣材料化產業化發展奠定一項技術基礎。