大型電動輪礦車節能及零排放技術路線

李 勇,楊 玨,劉如成,廖承林,張文明

(1.北京科技大學 機械工程學院,北京 100083;2.中煤平朔集團有限公司,山西 朔州 036006;3.中國科學院電工研究所,北京 100190)

以燃油為動力來源的大型電動輪礦車(以下簡稱電動輪礦車)是露天礦山主要的運輸裝備之一,承擔了世界上約40%的煤礦和80%的鐵礦的運輸任務。電動輪礦車在為礦山提供運力保障的同時,存在燃油消耗巨大、碳排放過高的問題。單臺載重150 t級電動輪礦車平均年耗油量約為500 t,其節能減排已成為亟待解決的難題。此外,電動輪礦車電力傳動技術長期被通用電氣、西門子等國外企業所壟斷,是礦山裝備領域的“卡脖子”技術。隨著電動輪礦車服役時間的增加,其高昂的維修成本、滯后的服務日益成為困擾露天礦山企業經營管理的一大難題。

隨著國家“碳中和”和“綠色礦山”戰略的推動,露天礦山企業對開采運輸環節的節能減排和零碳排放的技術需求越來越迫切。作為高能耗、高排放的主要礦山運載裝備,有必要進行節能和零碳排放技術的前瞻研究與應用。在此背景下,研發高效節能、低碳環保、自主可控的新一代電力傳動系統已成為行業重大需求,這對提升大型礦車燃油經濟性、降低露天礦山運輸環節的碳排放、構建清潔低碳的開采運輸體系、實現關鍵技術的自主可控具有重要意義。

筆者將對電力傳動技術、制動能量回收與再生利用技術、新型車載儲能技術、氫燃料電池技術在電動輪礦車領域的研究與應用進展情況進行綜述分析,并對大型電動輪礦車節能及零排放技術路線進行梳理和展望。

1 電動輪礦車電力傳動技術

1.1 礦用自卸車傳動技術現狀

礦用自卸車主要采用機械傳動、液力機械傳動、電力傳動3種傳動結構。隨著露天礦山對大噸位運輸效率和能力需求的不斷提升,礦用自卸車的載重逐步由30 t發展至400 t,其采用的傳動系統結構也各有側重,如圖1所示。機械傳動結構多應用于載重70 t以下的寬體礦車,存在傳動效率低、油耗高、壽命短(平均壽命2.5 a)的缺點。液力機械傳動和電力傳動是載重70~400 t礦用自卸車所采用的2條并行技術路線。目前,礦用自卸車所采用的液力機械傳動和電力傳動技術均代表了運載裝備大功率傳動技術的最高水平,相比機械傳動結構,在傳動效率和牽引性能方面,均有大幅提升。

電力傳動系統和液力機械傳動系統結構及能量流動示意如圖2所示。由圖2可知,電力傳動系統結構簡單可靠,牽引狀態下,柴油發動機帶動發電機發電,能量從發動機傳遞到驅動電機,以電驅動的方式牽引礦車運行;制動狀態下,驅動電機工作在發電機狀態,礦車的機械能轉化為電能,能量從驅動電機流向制動電阻,并以熱能的形式消耗。電力傳動系統相比液力機械傳動系統,減少了液力變矩器、變速器、傳動軸等機械部件,結構更為簡單,可靠性更高。

圖1 采用不同傳動系統的代表車型Fig.1 Representative mining truck with different transmission systems

圖2 電力傳動系統和液力機械傳動系統結構及能量流動示意Fig.2 Structure and energy flow of the electric and the hydro-mechanical transmission systems

在傳動性能方面,電力傳動系統的“牽引力(轉矩)-轉速”特性更適合礦山工況。以載重150 t級的通用電氣GE150AC電力傳動系統為例,其與同級別液力機械傳動系統的傳動性能對比如圖3所示。可以看到,電力傳動系統能夠在低速區域發揮大轉矩特性,因而牽引性能更強;當車輛工作在高速區時,電力傳動系統可保持恒功率模式運行,實現無級平穩調速,更便于復雜礦山工況下的整車控制。

圖3 電力傳動與液力機械傳動系統傳動性能對比Fig.3 Comparison of transmission performance between theelectric and the hydro-mechanical transmission systems

在傳動效率方面,電力傳動系統中發動機工作狀態不受坡度、載荷和車速的影響,因而可以始終工作在高效區;而液力機械傳動系統需要根據復雜工況變化,控制液力變矩器在鎖止和工作狀態間頻繁切換。當變矩器工作時,液力機械傳動系統運行效率較低。因此,盡管電力傳動系統比液力機械傳動系統多了“機械能—電能—機械能”轉換環節,但是在實際礦山工況下,電力傳動系統的綜合能量利用效率可能更高。綜上所述,大功率電力傳動系統具有結構簡單、動力性能強勁、運行效率高、便于控制等優點,目前已經成為載重100 t以上礦用自卸車的主流方案。

1.2 電力傳動系統優化控制技術

結合礦山工況和現有電力傳動系統結構特點,開展電力傳動系統能量優化管理和拓撲結構優化研究,是電動輪礦車節能技術的重要研究方向。典型露天礦山工況運距為3~5 km,平均坡度7%,最大坡度12%,隨著采掘深度的不斷加深,礦車長期、頻繁地工作在長距離重載上坡、長距離下坡制動、短時頻繁制動、裝卸載怠速工況。重載上坡工況下,礦車普遍存在動力不足的情況,造成發動機長時間過載并工作在高油耗狀態;長下坡和短時頻繁制動工況下,整車的機械能通過能耗制動的方式消耗,造成大量能量的損失;裝卸載怠速工況下,發動機仍然處于工作狀態,為整車附件提供動力,發動機運行效率較低。

在電動輪礦車電力傳動系統能量優化管理研究方面,美國密蘇里科技大學從礦山運力調度的角度,研究了電動輪礦車裝載運輸工況中各環節對車輛燃油經濟性的影響,采用人工神經網絡方法,建立了載荷質量、裝載時間、滿載行駛時間、空載行駛時間、空載等待時間等與燃油消耗之間的關系,實現了對燃油消耗總量的預測,研究表明空載等待時間是影響燃油經濟性的關鍵因素。澳大利亞昆士蘭大學研究了有效載荷方差、載荷質量、總質量、行駛阻力、路面滾動阻力、最大車速與燃油消耗之間的定量關系,并提出了一種基于神經網絡和遺傳算法的電動輪礦車節能控制方法,研究表明載荷質量、車速、行駛阻力是影響電動輪礦車燃油經濟性的關鍵因素。河北鋼鐵集團基于礦山運營數據,研究了周轉量、運距、道路、生產組織等因素對電動輪礦車燃油消耗的影響,并建立了各因素與燃油消耗的函數模型,用于指導礦山運營成本管理。上述研究揭示了電力傳動系統優化控制及調度技術是提升整車燃油經濟性的重要技術手段。

然而,上述研究方法多基于經驗數據,隨著礦山工況的動態變化,其能量管理效果往往欠佳。在智能網聯框架下,通過加裝路側感應裝置、信號接收裝置,推動車路互感,并借助車聯網、5G無線通信技術、差分定位技術的綜合應用,實時獲取車輛的當前地理位置和工況變化已成為可能。智能網聯場景下,電動輪礦車可根據云端數據進行全局最優行程規劃,提升車隊的全局運輸效率,降低燃油消耗與碳排放,如圖4所示。此外,不當的駕駛習慣如猛踩油門,頻發剎車會增加油耗,帶來更多的碳排放。通過智能網聯技術,可根據工況動態變化,控制電力傳動系統始終工作在最優狀態,避免不當的駕駛行為,在車輛使用環節進一步提升燃油經濟性,實現節能減排。

圖4 基于智能網聯技術的傳動系統優化控制框架Fig.4 Framework for optimal control and scheduling oftransmission system based on V2X technology

1.3 新型電力傳動拓撲結構

電動輪礦車主要由整車和電力傳動系統2部分組成,其中電力傳動系統是技術難度最高、產品附加值最大的部分,長期以來被通用電氣等外企壟斷。并且,由于長期的技術封鎖和市場壟斷,目前主流電力傳動系統產品仍然采用上世紀末的方案。這使得現有的電動輪礦車電力傳動系統過度關注了可靠性,犧牲了燃油經濟性。

目前,電動輪礦車電力傳動系統普遍采用單向功率流電路拓撲,如圖5(a)所示。單向功率流電路拓撲結構決定了電動輪礦車在復雜礦山工況下的實際運行能耗遠高于設計指標,具體體現在3個方面:

(1)在單向功率流拓撲結構下,電能通過“發動機—發電機—不控整流器”變換,從發電機單向流向驅動電機,無法實現能量的雙向流動。當驅動電機工作在電制動狀態時,產生的回饋電能只能通過制動電阻以熱能的形式消耗,造成大量制動能量浪費。

(2)在礦山實際開采運輸環節中,通常存在較長時間的裝載、駐車卸載等待時間,此時柴油發電系統不停機,通過機械取力的方式帶動冷卻等附件系統工作。盡管駐車等待工況發動機工作功率較小,但是由于駐車時間較長,根據中煤平朔集團統計,約占礦車總運行時間的50%,造成了額外的能量浪費。

(3)單向功率流拓撲結構無法實現發動機功率與發電機功率的解耦控制,車輛電力傳動系統的輸出功率只能通過調節發動機的進氣量來實現。在復雜礦山工況下的能量優化管理空間較小,實際運行中往往需要犧牲系統的燃油經濟性以優先滿足動力性需求。

圖5 單向功率流和雙向功率流電力傳動系統電路拓撲Fig.5 Circuit topologies for unidirectional and bidirectional power flow electric drive systems

針對上述單向功率流拓撲結構燃油經濟性差、碳排放高的缺點,北京科技大學率先提出了一種新型的“發動機—發電機—可控整流器”雙向功率流電力傳動系統結構,如圖5(b)所示。該拓撲可實現發動機功率與發電機功率的解耦控制,并有效提高運行效率,降低碳排放。與此同時,當礦車運行在制動模式時,可控制發電機工作在電動機狀態,制動產生的電能通過雙向可控整流器,為發動機提供功率輔助,從而實現制動能量的高效利用。北京科技大學聯合中車北京二七機車有限公司、比利時法蘭德斯清潔技術協會,對雙向功率流電力傳動系統的節能效果進行了驗證,并在山西呂梁袁家村鐵礦進行了190 t礦車節能示范運營,測算表明坡道節油效果為7.9%,節能效果顯著。

2 制動能量回收與再生利用技術

2.1 制動能量回收與再生利用機理

電動輪礦車屬于典型的非道路車輛,具有運載工具和生產工具雙重屬性,其節能機理不僅涉及車輛自身電力傳動系統拓撲結構優化及控制,還與礦山工況密切相關。結合礦山工況,研究重型礦車節能機理,對提升燃油經濟性、降低碳排放具有重要意義。

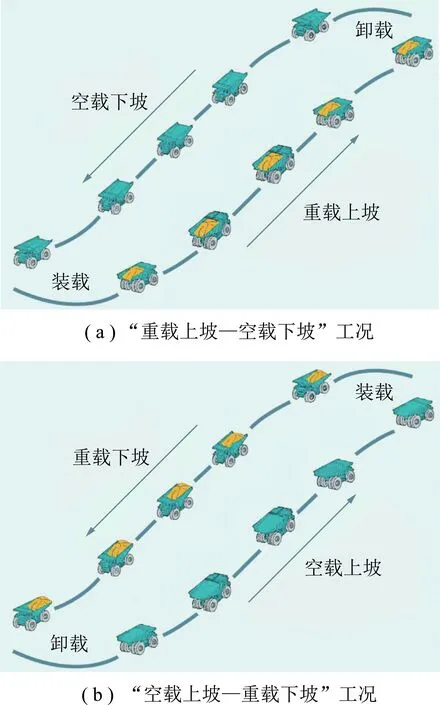

電動輪礦車的工作過程同時也是車輛、煤炭、礦石的時空轉移過程,其運行工況主要分為“重載上坡—空載下坡”和“空載上坡—重載下坡”2類,分別如圖6所示。對于露天煤礦,“重載上坡—空載下坡”工況是主要運行工況,中間少部分路段可能存在重載下坡的情況;對于露天金屬礦山,由于礦區地理因素,部分礦山存在全路段“空載上坡—重載下坡”工況。由于電動輪礦車自重和載重通常均在百噸以上,其下坡過程中蘊含了大量的勢能和動能。以小松730E車型為例,其空載質量為141 t,標稱有效載荷為184 t,額定運行功率1 491 kW。根據中煤平朔集團礦區實際運行數據,730E礦車在典型的“重載上坡—空載下坡”工況往返1次總能耗約為100.2 kW·h,其中制動能耗為24.76 kW·h,約占礦車總能耗的24.71%。類似地,在“空載上坡—重載下坡”工況下,由于裝載質量的因素,使得礦車整車蘊含的勢能和動能大幅增加,制動能耗占礦車總能耗的比例將顯著增加。

圖6 2種典型的電動輪礦車工作工況Fig.6 Two typical operating cases of electric mining truck

因此,通過引入制動能量回收系統,對制動能量進行回收,并進行再生利用,可顯著降低整車運行油耗和碳排放,具有巨大的節能減排空間。其主要節能機理包括以下2個方面:

(1)在下坡過程中,礦車電力傳動系統工作在電制動狀態,由于礦車自重蘊含大量的勢能和動能,這部分能量通過電動輪發電的方式轉換成電能,并通過制動能量回收與再生利用裝置存儲電能或回饋至電網,從而實現下坡制動機械能的回收。

(2)在上坡過程中,柴油發動機經常工作在持續過載或大功率輸出狀態,這導致了內燃機燃燒不充分,燃燒效率低,碳排放增大。因此,在上坡過程,通過制動能量回收與再生利用裝置釋放電能,或通過架線方式連接至電網供電,為電力傳動系統提供功率輔助,可降低發動機燃油消耗和碳排放。此外,采用架線方式連接電網,可實現“礦車-電網”和“車輛-車輛”之間的能量雙向流動,從而進一步提高車隊整體運行的燃油經濟性。

2.2 礦車-電網交互式制動能量回收技術

在制動能量回收與再生利用研究方面,國內外研究主要聚焦于車載儲能式和“礦車-電網”交互式兩大研究方向。“礦車-電網”能量交互技術是一種不受體積、質量、容量、功率約束的制動能量回收技術路線,如圖7所示。該技術通過受電弓實現了礦車和電網之間的能量雙向流動,回饋電能可以被同一牽引變電所內的其他礦車負荷利用,也可控制能量回饋至大電網,可顯著提升整車的動力性和燃油經濟性,因而吸引了國內外研究機構越來越多的關注。

圖7 礦車-電網交互式能量回收與利用系統示意Fig.7 Schematic diagram of energy recovery and utilizationsystem using mining truck to grid interactive technology

與此同時,在重載上坡工況下,礦車普遍存在動力不足的情況,造成發動機長時間過載并工作在高油耗狀態,此時電網還可以通過受電弓為礦車提供功率輔助,從而進一步提高燃油經濟性。德國西門子公司、日本日立公司等對“礦車-電網”能量交互技術展開了研究,并開發了架線式電動輪礦車產品,通過控制礦車與電網之間的能量交互,使發動機始終工作在高效區,有效提升了礦車的燃油經濟性。但是,架線式電動輪礦車的短板在于適用性較差,礦山道路多變、一次性投資過大、運營安全等因素導致其難以適應實際的使用需求。

2.3 車載儲能式制動能量回收技術

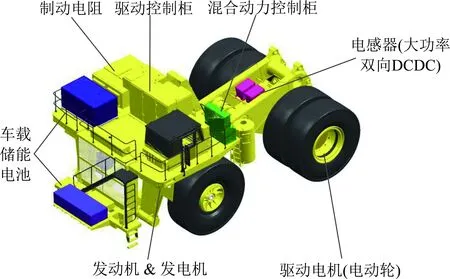

在車載儲能式制動能量回收技術方面,該技術已經在電動汽車、挖掘機、礦用電鏟等裝備中得到了廣泛應用。在電動輪礦車領域,隨著鋰離子電池技術的發展,車載儲能式制動能量回收與利用系統日益得到重視,逐漸成為研究熱點。美國GE公司、日本小松公司在美國能源部的支持下共同對電動輪礦車制動能量回收系統展開了研究,通過在傳統電動輪礦車上加裝鈉鎳電池系統,研制了世界首臺混合動力礦車,礦山工況實際運行綜合節油率可達15%左右,如圖8所示。然而,該項目成果并未實現產業化,主要原因是當時的儲能電池在功率密度、壽命等方面存在明顯短板,車輛全生命周期內的燃油經濟性提升并不明顯。澳大利亞昆士蘭大學結合露天礦山工況,對比分析了磷酸鐵鋰電池、超級電容器、飛輪儲能等應用于電動輪礦車制動能量回收時的適用性,研究表明高比功率磷酸鐵鋰電池的綜合性能最佳,可實現約7%的綜合節油率。國內中煤集團、北京科技大學等國內研究機構也將制動能量回收作為礦車節能的研究重點。其中,具有代表性的是中煤平朔集團主持研發的超級電容器與電池并聯型制動能量回收系統,并在小松730E礦車上進行了應用,綜合節油率達到了10.29%。

圖8 車載儲能式制動能量回收與利用系統示意Fig.8 Schematic diagram of brake energy recovery andutilization system using on-board energy storage technology

隨著車載儲能系統的介入,電動輪礦車的能量管理問題主要聚焦于電力傳動系統多種能源的功率優化分配。此外,車載儲能系統通常受環境溫度、工況、充放電區間等因素制約,無法實現制動能量的100%回收,存在車載儲能系統優化設計的問題。目前,北京科技大學、加拿大維多利亞大學等少數研究機構對混合動力礦車的能量管理問題進行了研究,主要涉及傳動系統局部優化和結合工況的全局優化2個層面。上述研究表明,通過車載儲能式制動能量回收技術和能量優化管理技術,可顯著提高電動輪礦車的燃油經濟性。

3 新型車載儲能技術

3.1 功率型鋰離子電池技術

在制動能量回收技術領域,現有車載儲能技術主要包括電化學儲能、電場儲能、機械儲能3種技術路線。電化學儲能主要包括各類鋰離子電池、鉛酸電池、鈉鎳電池等;電場儲能主要指超級電容器儲能;機械儲能主要指飛輪儲能。在各類車載儲能技術中,鋰離子電池在能量密度、功率密度、循環壽命、經濟性等方面具有最優的綜合性能,呈現出較好的應用前景。

然而,電動輪礦車兼具運載工具和生產工具雙重屬性,其對車載儲能系統的設計約束主要是以較小的體積和質量,滿足車輛在重載上坡和空載下坡的大功率充放電需求。近年來,各類鋰離子電池材料體系在能量密度、功率密度、壽命、安全性等關鍵技術指標方面發展迅速,并針對不同應用場合的實際需求,形成了三大技術體系,分別是能量型鋰離子電池、能量功率兼顧型鋰離子電池、功率型鋰離子電池。這3類技術體系鋰離子電池比能量和比功率性能參數如圖9所示。

為有效提升電力傳動系統的節能和減排效果,需要鋰離子電池具有較高能量密度的同時,具有大功率充放電能力。以小松730E車型為例,該車型滿載情況下總質量約為325 t,其在一次典型長下坡工況下最大制動回饋電能約為35 kW·h,平均制動功率為600 kW,最大制動功率可達2 MW。若加裝鋰離子電池制動能量回收系統,以電池系統總質量小于200 kg為設計約束,以回收40%的回饋電能為設計目標,電池成組后額定比能量應大于70 Wh/kg,額定比功率應大于3 kW/kg,峰值比功率應達10 kW/kg。

參照圖9,僅功率型鋰離子電池的技術參數能夠滿足電動輪礦車的使用需求。目前,能量型、能量功率兼顧鋰離子電池作為乘用車和商用車電動化的終端動力載體,在全球范圍內已經進入大規模產業化階段。功率型鋰離子電池由于其應用領域較窄,裝機容量較小,僅在工程機械、軌道交通、軍用特種裝備等領域有小規模應用,在礦用車輛領域仍處于前期探索階段。盡管如此,由于功率型鋰離子電池具有比功率大、安全性好、循環壽命長的優點,在電動輪礦車節能領域具有明顯的技術優勢,呈現出較好的應用前景。

3.2 鋰離子電池與超級電容混合儲能技術

露天礦山隨機復雜工況導致制動過程中電驅動系統的功率波動巨大,瞬時峰值制動功率可達2 MW。目前,功率型鋰離子電池比功率約為5 kW/kg,成組后約為3 kW/kg,無法實現高隨機、短時、頻繁、大功率的制動能量的全部回收。現有技術水平下,僅靠高功率鋰離子電池,能實現約40%的回饋電能的回收,大部分制動功率仍需要通過制動電阻消耗。因此,如何提升車載儲能系統的能量回收率,并降低鋰離子電池大功率充放電帶來的安全性問題,是擺在電動輪礦車節能減排研究領域的又一難題。

圖9 不同技術體系鋰離子電池比能量和比功率性能Fig.9 Specific energy and specific power performance of different types of lithium-ion batteries

超級電容器又稱為電化學電容器,是一種介于傳統電容器和二次電池之間的新型物理儲能裝置,其顯著的特點是可通過電場儲能的方式快速存儲和釋放電能,其功率密度遠高于普通電池。目前,超級電容器功率密度可達78 kW/kg,是功率型鋰電池功率密度的15倍左右,在大功率脈沖電源、電磁彈射、大功率機械能回收等領域有廣闊的應用前景。然而,相比鋰離子電池,超級電容的能量密度依然很低(<20 Wh/kg),無法長時間存儲大量電能。因此,采用超級電容器與鋰離子電池混合儲能技術,以彌補各自性能短板,在系統層面實現兼顧高能量密度和高功率密度,是大功率車載儲能技術發展的又一重要研究方向。

此外,對于混合儲能系統,混合能量管理策略是提升能量回收率,并維持系統穩定運行的關鍵。混合能量管理策略的主要作用是在超級電容器和鋰離子電池之間實現功率最優分配,以同時發揮超級電容器高功率密度和鋰離子電池高能量密度的優點。中煤平朔集團、武漢微氫新能源有限公司基于大功率雙向DC/DC串聯拓撲結構,設計了一種新型的基于超級電容與蓄電池混合儲能的制動能量回收系統,實現了電動輪礦車制動能量的高效回收,能量回收率達53.5%,如圖10所示,大幅提升了傳動系統的燃油經濟性,降低了碳排放。

圖10 鋰離子電池與超級電容混合儲能系統電路拓撲Fig.10 Circuit topology of hybrid energy storage systemwith lithium-ion battery and supercapacitor

總的來說,鋰離子電池與超級電容混合儲能技術能夠兼顧高能量密度和高功率密度,實現制動功率在超級電容器和鋰離子電池之間的最優分配。該技術可大幅提升制動電能的能量回收率,進而提升電動輪礦車的燃油經濟性,降低碳排放,已成為電動輪礦車制動能量回收與再生利用技術的重要發展方向。

4 氫燃料電池技術

如第1節所述,電動輪礦車電力傳動系統的能量轉化主要包括2個環節:① 化石能源燃燒發電環節,該環節將柴油的熱能轉化為發電機轉子的旋轉機械能,并通過電磁感應原理將機械能轉化為電能。② 電能—機械能轉化環節,在驅動模式下,通過驅動電機將電能轉化為機械能;制動模式下,驅動電機工作在發電模式,將機械能轉化為電能。其中,化石能源的燃燒發電環節直接產生碳排放,是實現零排放的根本突破口。因此,為實現電動輪礦車的完全零排放,在化石能源供給端,推動以非化石能源為主的新型發電技術或儲能技術是關鍵。

目前,零排放技術主要可分為4種方式,即儲能、氫能、生物質燃料和碳捕捉。其中,生物質燃料和碳捕捉主要應用于工業領域的零排放;儲能和氫能有望成為交通運輸領域的主流零排放技術。在電動輪礦車領域,可供選擇的各類能源的能量密度見表1。可以看到,在質量能量密度和體積能量密度方面,鋰離子電池相比柴油存在數量級的巨大差距,這意味著在同樣的空間和質量約束下,鋰離子電池技術路線無法保證整車原有性能和運力。因此,單純依靠鋰離子替代柴油發電機,在續航里程、充電基礎設施、經濟性等方面目前不具備可行性。

表1 不同能源的能量密度比較

氫燃料電池可直接通過非燃燒的方式將化學能轉化為電能,并生成清潔的最終產物水,與“碳中和”理念高度契合。見表1,在采用70 MPa壓縮儲氫罐的情況下,氫能的質量能量密度是柴油的2.76倍。盡管70 MPa壓縮氫氣的體積能量密度僅為柴油的12.8%,但是由于電動輪礦車自身體積大、整車空間布置約束較小,其較低的體積能量密度可通過增加儲氫罐的布置空間來克服。因此,上述優點決定了氫能燃料電池在電動輪礦車領域具有顯著的技術優勢。

在氫能獲取方面,主要有煤制氫、天然氣制氫、可再生能源制氫等技術手段,不同制氫技術的成本見表2。由于我國富煤缺油少氣的資源結構,煤制氫成為當前的主流技術路線,規模約占60%以上,綜合制氫成本在8~12元/kg;天然氣制氫受制于能源供給格局,規模較小,成本相比煤制氫略高;可再生能源制氫是中長期技術路線,占比極小,且成本較高。在氫能運輸環節,目前以20 MPa長管拖車運輸為主要運輸手段,1 kg氫氣100 km運輸成本為6~10元。因此,在煤炭資源富裕的礦區,采用煤制氫技術路線具有顯著的成本優勢,不僅可以節約巨額的氫能運輸成本,還可實現氫能的就近供給與消納,形成礦山能源高效利用內循環。

表2 不同制氫技術的成本和規模比較

綜上所述,氫燃料電池技術路線可較好滿足電動輪礦車對動力系統的能量密度、不間斷運行時間、燃料加注(充電)速度、成本等方面的性能要求。與此同時,在中長期應用前景方面,我國的露天煤礦主要分布于蒙東、新疆等地區,上述地區也是風、光等可再生能源豐富的地區,通過可再生能源制氫可實現氫能制取環節的零排放,從而實現氫能制取、消納全過程的零排放。因此,氫燃料電池作為一種完全零排放的發電裝置,有望取代當前主流的“內燃機+發電機”動力系統結構,可作為電動輪礦車實現完全零碳排放的中長期技術路線。

5 討 論

露天礦山是一個以采掘為中心,運輸為紐帶的大型生產系統,電動輪礦車是運輸環節的主要生產工具。典型的電動輪礦車采用“柴油發電+電動輪驅動”的電力傳動系統架構,柴油發動機是車輛動力系統的惟一來源,一直存在燃油消耗巨大、碳排放高的缺點。在“碳達峰”、“碳中和”宏觀背景下,亟需針對電動輪礦車開展節能減排和零排放技術研究。總的來說,電動輪礦車從節能至完全零排放的技術路線較為清晰,具體涉及雙向功率流電力傳動技術、制動能量回收與再生利用技術、氫燃料電池技術3個方面,如圖11所示。上述三大技術應用于電動輪礦車的不同方面,分別對應不同能量轉換環節,即電能轉化與高效率利用環節、機械能回收與再生利用環節、氫能替代柴油燃燒發電環節,3者相互獨立、并行發展、相互支撐,是支撐電動輪礦車節能與零排放的關鍵技術。

圖11 電動輪礦車節能及零排放技術路線Fig.11 Technical route of energy saving and net-zero emission for large-scale electric mining truck

6 結 論

(1)在電能轉化與高效率利用環節,結合復雜露天礦山工況特點,開展電力傳動系統能量優化管理和拓撲結構優化研究,是電動輪礦車節能技術的重要研究方向。在全局優化層面,采用智能網聯技術,可實現電力傳動系統在動態工況下的高效率運行;在局部優化層面,采用雙向功率流拓撲,可實現發動機功率與發電機功率的解耦控制和制動能量的直接利用,從而提高電力傳動系統的電能利用效率,降低碳排放。

(2)在機械能回收與再生利用環節,根據電動輪礦車在上下坡循環工況中的勢能、動能、儲能系統電化學能、制動電阻柵熱能的時空轉換規律,可實現對制動能量進行回收與再生利用。目前,功率型鋰離子電池技術、鋰離子電池與超級電容混合儲能技術已日趨成熟,在電動輪礦車制動能量回收領域呈現出較好的應用前景,預計可實現10%左右的綜合節油率。

(3)在氫能替代柴油燃燒發電環節,采用氫燃料電池技術直接將氫燃料的化學能轉化為電能,可避免柴油燃燒反應產生的碳排放,具有完全零排放、質量能量密度高、發電效率高、產物清潔、空間布置靈活的優點。與此同時,露天礦山所在地區煤炭資源及風、光可再生能源豐富,可通過煤制氫、可再生能源制氫等方式就近獲取氫能源,形成礦山氫能源高效利用內循環,是露天礦山運輸環節實現零排放的理想解決方案和中長期技術路線。