超大截面鋼箱梁橋位制造與施工技術

宋一雷,戴宇超

(上海振華重工(集團)股份有限公司,上海 200125)

1 引言

全球各地的大跨度橋梁中,鋼箱梁結構是最常被采用的結構,它以便于架設,方便制造,可用跨度大為特點而活躍于大跨度橋梁的設計中。由于全國甚至全球各地的制造及運輸成本的問題,為了減少現場管理的負擔,鋼箱梁制作一般采用工廠、橋位相結合的方式。而其中超大截面的鋼箱梁為滿足運輸需求,通常會采用板單元工廠制造、現場工地拼裝箱體的方式。本文以齊魯黃河大橋為例,介紹超大截面鋼箱梁的橋位工地流水線的制造工藝。

齊魯黃河大橋主橋結構形式為網狀吊桿組合梁拱橋,橋梁總長3 077.2 m,包括主橋、南北岸接線引橋、匝道橋梁等結構,將制造步驟共分為板單元制造和鋼箱梁整體拼裝兩個階段。

2 鋼箱梁橋位現場節段拼裝

現場組裝鋼箱梁節段,由多個且不同的板單元進行裝配,最終在胎架上組成梁段。胎架應使用專用胎架,提交設計要求并進行計算,之后通過馬板對板單元進行固定。為避免暴力拆卸對母材造成損傷,產生咬邊及弧坑,現場人員應對馬板相關的拆除進行監督,嚴禁以錘擊的方式拆除馬板,應在距母材表面1~3 mm 處用氣割切除,并在切割完成后,對該位置進行打磨[1]。

鋼箱梁的專用胎架適用于整體組裝,在設計之初,應確保其承載力,防止后續生產組裝過程中因胎架承載力不足,基礎發生沉降,從而影響鋼箱梁的成形,造成形變或損傷。與此同時,專用胎架的設計應保證剛度,防止在后續拼裝時胎架變形,對鋼箱梁的外形造成影響,最終導致鋼箱梁發生形變或在局部位置積聚應力,產生安全隱患。為控制胎架的位置及高程,需要設立基準點,嚴格按照施工工藝進行監控與調整,防止誤差的產生。而在后續的鋼箱梁組裝時,基準點可以便于對板單元位置或各種構件進行定位,從而確保鋼箱梁段整體的精度要求,減小制作時的誤差。

鋼箱梁總拼時,應同時進行組裝、焊接和預拼裝,這樣能有效地減少后續的時間損耗,加快生產進度。根據場地的長度,以“10+1”為基準,在場地進行連續的鋼箱梁組裝及預拼裝步驟。鋼箱梁每輪完成時,應確保最后一處節段用于下輪的總拼,從而控制每一輪鋼箱梁節段裝配的線型,減少橋位現場裝配可能出現的誤差及錯誤。

鋼箱梁總拼并驗收合格后,將分段運至整體報驗區進行修補和完工報驗。在打磨與完工報驗結束后,以液壓平板車依順序將分段運至涂裝廠房進行打砂涂裝。涂裝完成后用液壓平板車轉至緩存區和提梁區。

3 鋼箱梁橋位流水線施工

鋼箱梁涂裝完成并轉運至提梁區后,由現場工人對梁段編號進行涂裝標識,具體位置及要求按涂裝工藝執行。之后,安設吊裝用吊耳,確認吊耳與鋼絲繩連接無誤后,通過設置好的提梁站將鋼箱梁吊起,如圖1 所示。

圖1 鋼箱梁提梁站起吊

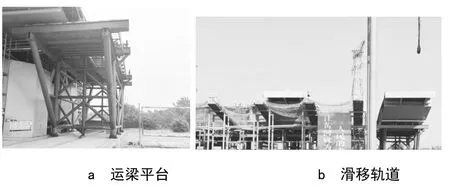

鋼箱梁起吊至一定高度后,懸停數分鐘確定其穩定性。然后通過下方的滑移軌道,將托梁用平臺移動至鋼箱梁下方。之后提梁站下放鋼箱梁至平臺上,確保放置平穩后拆除吊索具。通過滑移軌道將鋼箱梁移動至橋位位置。如圖2 所示。

圖2 滑移軌道與運梁平臺

鋼箱梁到達指定位置后,通過牽引繩索與橋位支架上的液壓千斤頂(見圖3)進行步履式頂推,使鋼箱梁節段與前一節段相接,之后進行線型的調整與焊接。焊接完成的節段通過步履式頂推往前端進行移動。

圖3 液壓千斤頂

3.1 提梁站與運梁平臺的選用

為減少耗時與成本,鋼箱梁橋位的提升,采用提梁站的方式進行操作。提梁站有著起吊跨度大、可提升噸位大的優點。常見的提梁站的設計,分為移動式提梁站與固定式提梁站兩種方案。其中,移動式提梁站便于拆裝,能方便靈活地在不同位置進行移動,對于整個施工現場的吊裝工作能有效靈活地進行操作。而固定式提升站安全性能更高,便于組裝,施工速度提升速度更快而便捷。綜合現場環境考慮,最終選用了固定式提升站作為鋼箱梁節段提升用的方案。

運梁平臺采用滑軌式設計,通過牽引機構的拉動,能有效地在橋位與提梁站之間進行運動,便于鋼箱梁節段的運輸。運輸平臺需要能有效承受鋼箱梁節段的重量,按照工藝要求進行施工。提梁并運輸時,應搭設警戒線,防止運梁過程中發生碰撞或其他安全事故。

3.2 橋位頂推的選用

相較于其他的橋位鋼箱梁移動方案,橋位頂推施工是目前橋梁建設中經常采用的方式。頂推的優點在于機器所需設備簡便,無須大型起重設備吊裝鋼箱梁。其次,節省橋位施工用地,無須占用多處地點進行吊裝設備的安裝與鋼箱梁的存放。整體模板便于周轉,同時,因其千斤頂與牽引繩索位于橋位支架上方,在橋梁建設中不會影響通航,能有效節約勞動力,施工更加安全。常見于連續梁、簡支梁、拱橋、斜拉橋等結構[2]。

頂推施工工藝類型主要分為后頂式、拖拉式、軌道式和步履式等,其中以拖拉式及步履式較為常見。

步履式頂推的工作原理,是通過總控與分控相互結合的方式,同步操作位于橋位支架上方的液壓千斤頂,可以有效地保證液壓千斤頂頂推時的同步性,防止發生偏差。同時,該頂推方案的滑動面與鋼箱梁底部無關,液壓千斤頂與鋼箱梁接觸面較小,不會發生大規模的摩擦,對鋼箱梁主體結構的傷害降到了最低。步履式頂推的支反力由于計算機控制的原因,便于及時調整與檢查[3]。

拖拉式頂推的工作原理,是在輔助水泥墩與過渡墩之間,按照工藝要求,鋪設搭建對應的鋼桁架平臺。該平臺的搭建便于后續板單元的拼裝,并且在其上設置滑道與頂推用千斤頂,與輔助水泥墩及鋼箱梁主塔的橫梁上同步搭設,從而通過千斤頂循環重復運作,拉動對應的鋼絞線牽引拖拉滑靴移動,直到完成鋼箱梁的頂推。該頂推方案對鋼橋的地形要求低,可以在山區大跨度進行使用,機械組合較為常見,便于采購,便于工期的控制。鋼橋的拼裝精度較高,易于控制施工質量。同時,比起步履式頂推施工,該施工可用于多個作業面整體同步施工,從而有效控制制作工期。

齊魯黃河大橋根據現場情況與不同方案的綜合考慮,步履式頂推在施工控制,鋼箱梁損傷以及主體結構的整體受力都明顯較推拉式頂推更優,具體分析見表1。所以最終選用了步履式頂推的方式進行橋位鋼箱梁的移動。

表1 步履式頂推與拖拉式頂推法對比分析

鋼箱梁橋位吊裝采用的提梁站—運梁小車—橋位支架的工作流程,其優點在于降低了橋位鋼箱梁運輸的困難與損耗。通過液壓千斤頂與牽引繩索對鋼箱梁進行位移,僅需在主橋最南側進行提梁站的搭設,從而避免了梁段運輸的問題。

3.3 橋位現場作業

鋼箱梁節段在橋位頂推至前一節段后,通過監控單位的數據計算,調整出適當的線型與高程,之后用馬板固定后再進行焊接。橋位現場的工作主要分為以下內容:(1)不同鋼箱梁節段之間的接口環縫的焊接與檢驗;(2)鋼箱梁內部U 肋與I肋之間的連接板,高強螺栓的安裝與緊固;(3)U 肋及I 肋嵌補段之間的打磨焊接、焊縫檢查等;(4)油漆補涂與一些附屬設施,如水管等的安裝。

鋼箱梁節段通過運梁平臺轉送至頂推平臺上時,需要通過全站儀對其線型與預拱度進行測量,確保其精度與準確度,同時,按照監控單位要求,預防一定的焊接反變形量。在后續橋位現場作業中,鋼箱梁環縫焊接完成后,需再次通過全站儀復測其線型,如有影響,則需要再次修正,從而保證整體線型無誤,滿足項目工藝要求與施工要求。

頂板、底板、斜底板、腹板環焊縫無損探傷檢驗合格后,安裝高強螺栓,并進行初擰。初擰完成后對全部高強度螺栓復擰;按同樣的順序完成高強度螺栓的終擰,并用密封膠密封螺紋。

4 結語

超大截面鋼箱梁的橋位制造過程中,以基準控制、公差控制等措施,減小了鋼箱梁的誤差,確保了精度的控制,從而減少了實際裝配中的失誤。節段預拼裝的操作,有效確保了整體線型及端口匹配平順,減少了后續的調整,大幅度提高了制造效率。而提梁站與步履式頂推方式的選擇,能有效進行施工控制,減小鋼箱梁損傷及主體結構的整體受力,減少現場施工的工期流程與額外的運輸等消耗,為以后相似類型的超大截面鋼箱梁橋位的流水線設計提供了寶貴的經驗。