3D 打印工藝參數(shù)對PLA 制件表面質(zhì)量的影響

羅世陽

(梧州職業(yè)學(xué)院 機(jī)械與電氣工程學(xué)院,廣西 梧州 543002)

0 引言

3D 打印技術(shù)是通過成型材料不斷堆積的一種積累式技術(shù),其打印成型的模型制件可直接應(yīng)用于實(shí)際生產(chǎn)或?qū)嵨镅b配[1],主要應(yīng)用在醫(yī)療、工業(yè)設(shè)計、建筑等領(lǐng)域。與傳統(tǒng)機(jī)床的加工類似,3D 打印技術(shù)同樣受其結(jié)構(gòu)、位移定位、工作臺基準(zhǔn)、工藝參數(shù)及環(huán)境系統(tǒng)等因素的制約,致使在材料堆積過程中產(chǎn)生打印誤差。而在3D 打印技術(shù)領(lǐng)域中,制品的表面質(zhì)量反映了3D 打印技術(shù)的打印水平,且表面打印精度的提高對產(chǎn)品的工作性能、壽命、美觀等起了重要作用,因此一直是3D 打印技術(shù)的研究熱點(diǎn)。雖然3D 打印技術(shù)發(fā)展迅速,但由于它屬于積累式技術(shù),制品的表面質(zhì)量的好壞涉及3D 打印機(jī)器本身導(dǎo)軌的精度、打印溫度、打印速度、層厚,以及選用材料的不同等等[2]。

3D 打印技術(shù)分類很多,在各種技術(shù)中,熔融沉積成型(FDM)技術(shù)以成本低,打印材料廣泛,維護(hù)方便等優(yōu)點(diǎn)而廣泛運(yùn)用[3]。FDM 技術(shù)中所用到的線材是高分子及其復(fù)合材料,主要包括是聚丙烯腈-丁二烯-苯乙烯(ABS)、聚乳酸(PLA)、PC 等熱塑性材料[4]。國內(nèi)對3D 打印材料制品的研究多集中于制件力學(xué)性能的研究,例如研究打印制件的拉伸強(qiáng)度、彎曲性能等[5-6],但對其表面質(zhì)量的研究相對較少。同時,制件的表面質(zhì)量研究多聚集于上表面,而3D 打印制件大多數(shù)為一次成型,因此制件側(cè)表面的表面質(zhì)量也應(yīng)受到關(guān)注,但對于制件側(cè)表面質(zhì)量的研究也相對較少。

為了更好地了解3D 打印制件表面質(zhì)量和其工藝之間的關(guān)系,本研究從控制打印速度、打印層厚和打印溫度三個工藝參數(shù)出發(fā),通過單因素試驗設(shè)計,分析單個打印因素對PLA 材料制件表面質(zhì)量的影響;同時通過正交試驗和極差分析,獲得PLA 材料制件表面質(zhì)量和其工藝因素的關(guān)系,為后續(xù)提高PLA材料制件的表面質(zhì)量及二次打磨加工提供有效幫助。

1 表面質(zhì)量評定方法

3D 打印制件的表面粗糙度的選擇,是根據(jù)制件的實(shí)際作用設(shè)計決定的。3D 打印制件的表面粗糙度的大小不僅影響美觀,而且對運(yùn)動面的摩擦與磨損、貼合面的密封性等都有影響,另外還會影響定位進(jìn)度、配合性質(zhì)、疲勞強(qiáng)度、接觸剛度等[7]。

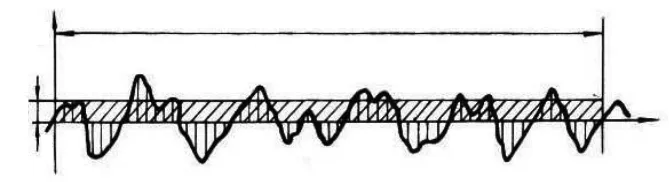

表面粗糙度是指零件在制造過程中,因不同的加工方法、工具精度、振動及磨損等因素在零件表面上所形成的具有較小間隔和較小峰谷的微觀狀況,它屬于微觀集合形狀誤差。輪廓算術(shù)平均偏差Ra是指在一個取樣長度lr范圍內(nèi),縱坐標(biāo)值Z(x)絕對值的算數(shù)平均值,如圖1 所示。

圖1 輪廓算術(shù)平均偏差Ra

其數(shù)學(xué)表達(dá)式為:

Ra值越大,表面越粗糙。Ra值能客觀地反映表面微觀幾何形狀特性,是普遍采用的表面質(zhì)量評定參數(shù),一般可用觸針式輪廓儀測量獲得。

2 實(shí)驗部分

2.1 實(shí)驗設(shè)備

3D 打印機(jī):森工科技MakerPi3D 打印機(jī),深圳森工科技有限公司。為保證制品不受不同打印機(jī)的導(dǎo)軌精度不同的影響,試驗只用同一臺打印機(jī)進(jìn)行多個制件的實(shí)驗。

3D 打印原料:聚乳酸PLA,白色,線直徑:1.75 mm。

粗糙度測試儀:輪廓儀(Taylor Hobson Form Talysurf PGI830)。

2.2 制品形狀和打印相關(guān)參數(shù)設(shè)置

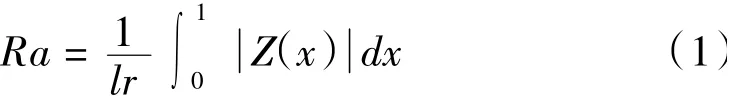

以打印尺寸為長30 mm,寬20 mm,高25 mm 的長方體,長方體模型通過UG 軟件建立,并制作STL格式文件。

實(shí)驗用切片軟件程序為CURA,如圖2 上圖所示,根據(jù)實(shí)驗打印的PLA 制件,現(xiàn)定義實(shí)驗制件的上表面即XOY平面方向作為A 表面,正前面即Z軸方向的面作為B表面,如圖2 下圖所示,后續(xù)將對兩個面進(jìn)行研究。切片軟件程序可以定義3D 打印參數(shù)中的層厚、打印速度、打印溫度等參數(shù)設(shè)置。本實(shí)驗軟件程序選用“基本設(shè)置”,根據(jù)單因素試驗和正交試驗的試驗要求,對打印速度、打印層厚和打印溫度設(shè)定,其他條件設(shè)為相同的默認(rèn)值不變。

圖2 CURA 切片程序與研究表面

在3D 打印技術(shù)中,層厚指的是打印的每一層絲的厚度,理論上層厚越小,表面越精細(xì),但打印時間越長;打印速度指的是打印噴頭移動的速度,適當(dāng)?shù)恼{(diào)低速度,讓打印的時候有足夠的冷卻時間,可以讓模型打印得更好,但也會增加時間,過低的打印速度同樣也不利于增材成型;打印溫度則指的是打印時原料擠出噴頭的溫度,如果溫度太低則無法擠出,打印溫度應(yīng)根據(jù)材料選擇適當(dāng)?shù)臏囟确秶?/p>

本實(shí)驗將分別進(jìn)行以下三組單因素試驗和正交試驗:

單因素試驗:

(1)關(guān)于不同打印速度的實(shí)驗:設(shè)定3D 打印的層厚為0.15 mm,打印溫度為210 ℃,以打印速度為變量,分別為45 mm/s,50 mm/s,55 mm/s,60 mm/s。

(2)關(guān)于不同打印層厚的實(shí)驗:設(shè)定3D 打印的速度為50 mm/s,打印溫度為210 ℃,以打印層厚為變量,分別為0.1 mm,0.15 mm,0.2 mm,0.3 mm。

(3)關(guān)于不同打印溫度的實(shí)驗:設(shè)定3D 打印的速度為50 mm/s,打印層厚為0.15 mm,以打印溫度為變量,分別為195 ℃,205 ℃,215 ℃,225 ℃。

正交試驗:

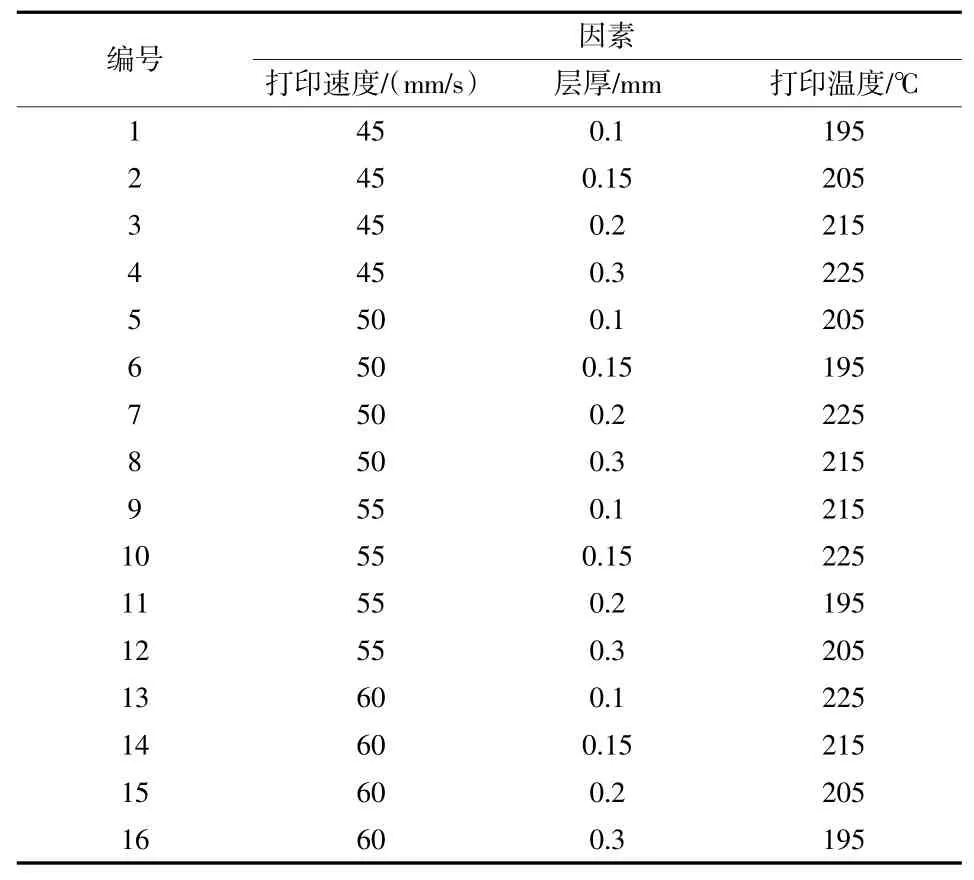

以打印速度、層厚、打印溫度為因素,按3 因素4水平正交試驗方法進(jìn)行試驗設(shè)計[8],見表1。

表1 正交試驗設(shè)計表

2.3 粗糙度檢測相關(guān)參數(shù)設(shè)置

試驗中,為了得到較好的測量結(jié)果,取樣長度應(yīng)與表面粗糙度的要求相適應(yīng),過短不能反映粗糙度實(shí)際情況,過長則會把波紋度的成分也包括進(jìn)去。根據(jù)實(shí)際制件的加工狀況,粗糙度測試儀的取樣長度lr選取為2.5 mm。粗糙度的測量方法參考粗糙度校準(zhǔn)方法進(jìn)行測量,即在被測表面隨機(jī)選取10 個測量點(diǎn)對其測量,取其測量值的平均值作為實(shí)驗結(jié)果值。

3 實(shí)驗結(jié)果與討論

3D 打印快速成型工藝與傳統(tǒng)機(jī)械加工工藝相比,缺點(diǎn)在于XOY平面方向上的粗糙度與其打印路徑有關(guān),Z軸方向上的面則會有臺階效應(yīng)。實(shí)驗將對制件2 個面即制件的A 面和B 面的粗糙度變化進(jìn)行討論。

3.1 單因素對打印制件粗糙度的實(shí)驗結(jié)果與影響

3.1.1 打印速度對表面粗糙度的影響關(guān)系

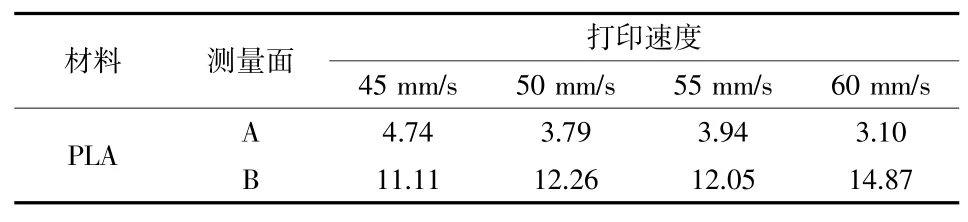

不同打印速度下得到PLA 制品的表面粗糙度值見表2。制件粗糙度對于打印速度的影響變化趨勢如圖3 所示。通過實(shí)驗可見,A 面粗糙度測量值保持在4 μm 左右,而B 面粗糙度測量值在11 ~15 μm,A面和B 面的粗糙度相比,差值較大。

表2 不同打印速度下的兩個面的粗糙度值(單位:μm)

圖3 不同打印速度下的粗糙度變化趨勢(單位:μm)

設(shè)定打印速度在45 ~55 mm/s 的不同值對比不同的打印速度的同一表面粗糙度,結(jié)果發(fā)現(xiàn),制件表面A 和表面B 的粗糙度的變化不大。但在打印速度超過55 mm/s 后,表面B 的粗糙度急劇上升。該結(jié)果說明在試驗條件下,打印速度對Z軸方向的打印面影響較大。因此,對于制件要求打印較好的面應(yīng)該作為頂面,在打印最后封頂時完成。對于要求整體打印質(zhì)量較高的制件,應(yīng)優(yōu)先考慮Z軸方向打印面的粗糙度,并且選擇較低的打印速度,但打印速度降低同時會導(dǎo)致加工效率急劇下降,對于實(shí)際打印時需綜合考慮。

3.1.2 打印層厚對表面粗糙度的影響關(guān)系

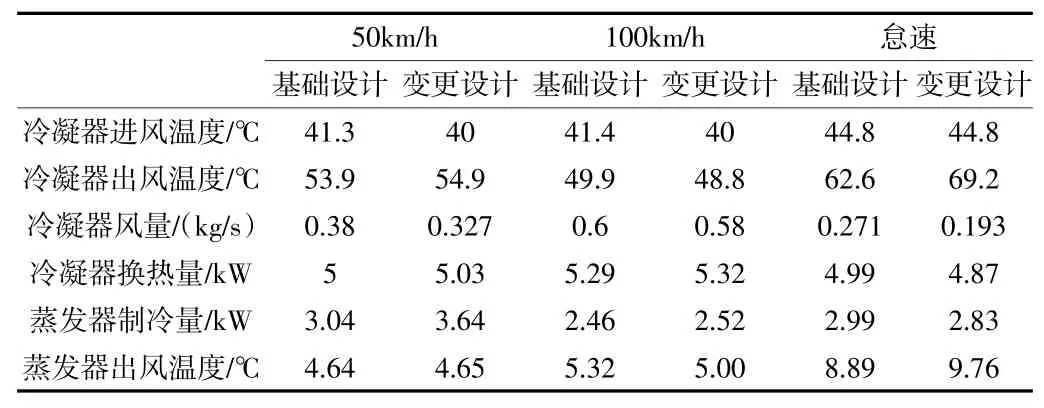

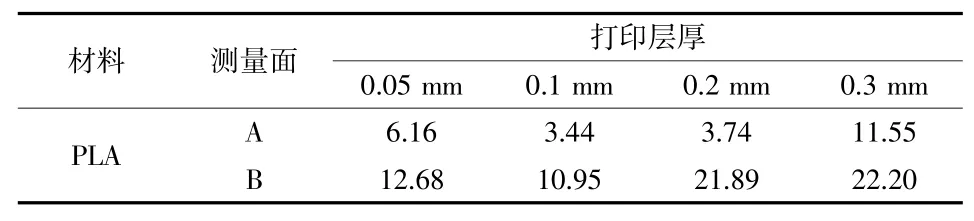

不同打印層厚下得到PLA 制件的表面粗糙度值見表3。同樣,各制件在層厚對粗糙度的影響變化趨勢如圖4 所示。

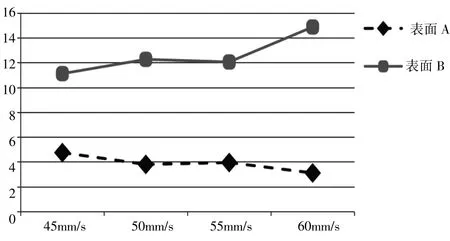

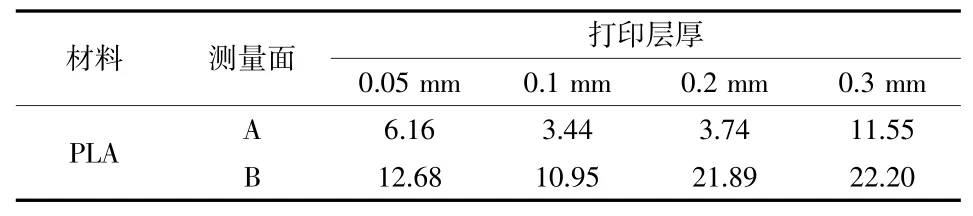

表3 變更設(shè)計前后空調(diào)性能對比

表3 不同打印層厚下的兩個面的粗糙度值(單位:μm)

圖4 不同打印層厚下的粗糙度變化趨勢(單位:μm)

通過試驗可見,對于PLA 材料,制件表面粗糙度隨著打印層厚的增加而提高。雖然層厚在0.05 mm ~0.1 mm 呈現(xiàn)粗糙度略微下降趨勢,原因在于越小的打印層厚,對3D 打印機(jī)的性能要求越高,尤其是噴頭吐絲量的控制要求較高,同時受溫度、材料熔點(diǎn)凝點(diǎn)以及打印連續(xù)性的影響,都會對粗糙度值直接造成影響;當(dāng)打印層厚在0.1 mm 時,制件表面粗糙度處于較低水平;層厚高于0.1 mm 后,制件表面粗糙度開始提高。因此為了保證較好的制件表面粗糙度,打印層厚不宜選擇較高,但太低的層厚直接導(dǎo)致打印時間急劇增加,不利于提高打印效率。

3.1.3 打印溫度對表面粗糙度的影響關(guān)系

不同打印溫度下得到PLA 制件的表面粗糙度值見表4。而打印溫度對粗糙度的影響變化趨勢如圖5所示。

表4 不同打印溫度下的兩個面的粗糙度值(單位:μm)

圖5 不同打印溫度下的粗糙度變化趨勢(單位:μm)

通過試驗發(fā)現(xiàn),對于PLA 材料,打印溫度對于制件的表面粗糙度的影響變化不大,都保持在一致的水平。原因在于打印溫度跟材料種類,以及材料的融點(diǎn)相關(guān),如ABS 的打印溫度通常為:190 ~230 ℃,PLA的打印溫度為:190 ~210 ℃。在打印過程中,只需確保將固體材料熱熔成液態(tài)再從噴頭擠出固化成制品即可,對于制件的表面粗糙度影響不大。

3.2 正交實(shí)驗分析

3.2.1 正交試驗結(jié)果

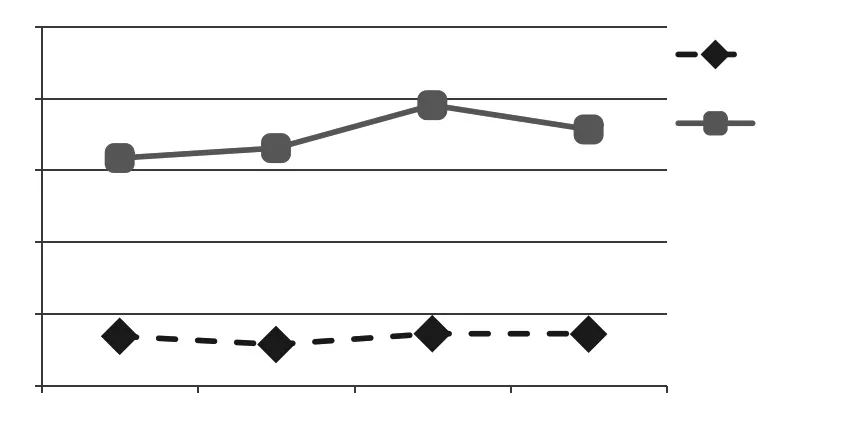

在3D 打印機(jī)上完成16 組實(shí)驗制品,待制品冷卻至室溫,對制品兩個面的粗糙度進(jìn)行測試,正交實(shí)驗結(jié)果見表5。

表5 正交試驗結(jié)果表(單位:μm)

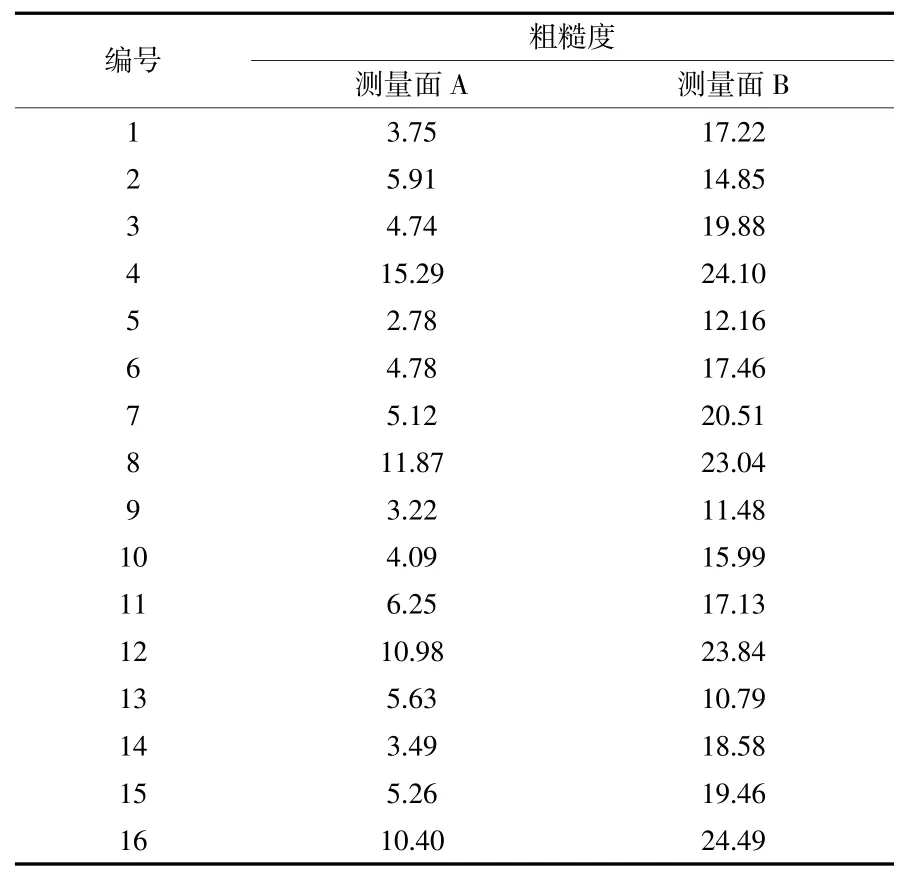

3.2.2 極差分析結(jié)果

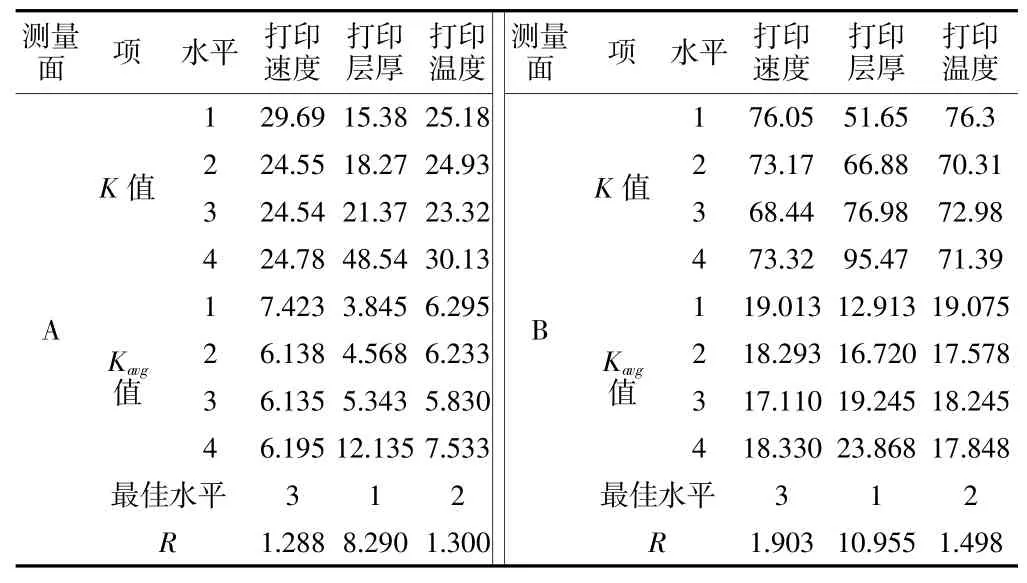

對數(shù)據(jù)進(jìn)行極差分析,利用極差的大小判斷各因子的影響程度,極差分析見表6。

表6 正交試驗結(jié)果表

從極差分析表格中可知:A 面比B 面的粗糙度優(yōu),打印時考慮制件整體的粗糙度,應(yīng)優(yōu)先考慮Z軸方向的打印面。從速度、層厚、溫度3 個因素觀察,結(jié)合R值(因素極差值)的大小對比可知,對于制件的兩個測量面,因子層厚是最優(yōu)因素,其次是溫度和速度;其次,對比R值可見,打印層厚R值是速度和溫度R值的6 倍左右,而速度和溫度的R值相比較區(qū)別不大。因此,打印層厚是影響制件粗糙度的重要因素,而速度和溫度雖然在試驗中區(qū)別不大,但速度的快慢對于打印效率的影響極大,合適的溫度對于打印效率幾乎沒有影響。所以綜合以上結(jié)果,3 個因素中對制件表面粗糙度影響由強(qiáng)到弱依次為打印層厚,打印速度,打印溫度。

4 結(jié)語

(1)從單因素對制件表面粗糙度的影響分析可知,制件表面粗糙度隨著打印層厚的增加而提高,且影響較大,但較小的打印層厚對3D 打印機(jī)的性能要求也會相對提高;打印速度對Z軸方向的面影響較大;打印溫度對于制件的表面粗糙度的影響變化不大,都保持在一致的水平。

(2)考慮打印效率,從正交實(shí)驗結(jié)果的極差分析得到3 個因素對制件粗糙度影響由強(qiáng)到弱依次為:打印層厚、打印速度、打印溫度;同時,打印層厚的大小設(shè)置對制件表面粗糙度的影響較大,且打印層厚和打印速度的設(shè)置直接影響打印效率,打印溫度相對于兩者則可在最后考慮。

(3)在3D 打印制件中,對于制件要求打印較好的面應(yīng)該作為頂面,在打印最后封頂時完成。對于要求整體打印質(zhì)量較高的制件,因優(yōu)先考慮Z軸方向的打印面。