多向強應變和時效處理對7075 鋁合金應力腐蝕行為的影響

嚴偉林

(廣西大學 資源環境與材料學院 廣西有色金屬及特色材料加工重點實驗室,廣西 南寧 530004)

0 引言

Al-Zn-Mg-Cu 合金作為高性能結構材料廣泛用于制造飛機機身、蒙皮、機翼梁、大梁、桁條等重要零部件[1,2]。隨著現代工業和科學技術的迅速發展,對Al-Zn-Mg-Cu 合金具有高強度和高耐蝕性能良好匹配的需求更為迫切。然而,通過傳統的加工方法,如過時效、回歸再時效以及形變熱處理等,可以提高Al-Zn-Mg-Cu 合金的抗應力腐蝕性能,但很難同時保持高強度[3-8]。強度是結構材料最重要的力學性能之一。在產業化應用中仍然存在一個突出的問題, 即以犧牲強度的代價來獲得較高的耐蝕性。

研究發展新的加工方法,使Al-Zn-Mg-Cu 合金具有優異力學性能和耐腐蝕性能,無疑具有重要的理論價值和應用前景。本工作選擇7075 鋁合金為研究對象,以多向鍛造和時效處理加工,研究了多向鍛造和時效處理加工對7075 鋁合金的顯微組織、強度、延伸率和抗應力腐蝕性能的影響。

1 試驗過程

試驗材料選擇熱擠壓成型直徑φ30 mm 7075 鋁合金棒材(T6 態),化學成分(質量分數)為:5.68%Zn、2.58% Mg、1.5% Cu、0.11% Si、0.18% Fe、0.063% Mn、0.18%Cr,余量Al。首先將鍛造坯料切成長70 mm 圓棒,再進行470 ℃× 120 min 的固溶處理,在第一、二和三道次鍛造前,試樣分別在200 ℃的電阻爐內保溫30 min、10 min 和10 min(以獲得最大程度應變強化且試樣不開裂)。利用65 kg 空氣錘以大約10 s-1的應變率在試樣互相垂直的3 個方向依次反復鍛造,循環3 次,每道次在每一方向的壓縮量大約為25%,再把試樣鍛成26.6 mm × 26.6 mm × 70 mm 的方塊,然后進行120 ℃× 720 min 的時效處理。

室溫拉伸試樣標距為15 mm、寬度為2 mm、厚度為1 mm,使用Instron 8801 材料試驗機以1 mm/min恒定速率進行拉伸試驗。慢應變應力腐蝕拉伸試樣標距為15 mm、寬度為4 mm、厚度為2.5 mm,使用NKK-4050 型慢應變應力腐蝕試驗機上以1×10-6/s的應變速率測試試樣的應力腐蝕行為,試驗分別在空氣和3.5% NaCl 水溶液中測試。

采用光學顯微鏡和FEI TECNAI G2 F30 透射電子顯微鏡(TEM,工作電壓為200 kV)表征試樣的顯微組織特征。采用S-3400 掃描電子顯微鏡(SEM)觀察斷口形貌。

2 試驗結果及討論

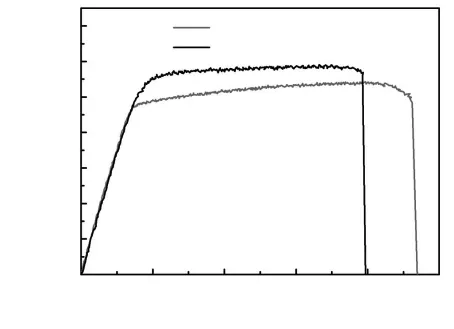

圖1為試樣工程應力-應變曲線。T6 態試樣具有較低拉伸強度,但延伸率較高,拉伸強度和伸長率分別為541 MPa 和9.4%。多向鍛造和時效處理試樣的拉伸強度和延伸率分別為586 MPa 和7.9%。與T6態試樣相比較,多向鍛造和時效處理使合金強度增加,而延伸率下降不大。圖2 為T6 態試樣金相顯微組織,顯然,T6 態試樣為普通粗晶組織。圖3 為多向鍛造和時效處理試樣TEM 顯微組織,從圖可以看出典型的強烈塑性變形顯微組織,晶粒明顯組化,在晶粒內部有大量位錯。多晶體金屬的晶粒尺寸是影響其力學性能的因素之一。晶粒細化因此增加強度是由于有更多的晶界阻礙位錯運動。此外,由于多向鍛造,使位錯密度增加,也導致強度的提高。

圖1 試樣工程應力-應變曲線

圖2 T6 態試樣金相金相顯微組織

圖3 多向鍛造和時效處理試樣TEM 顯微組織

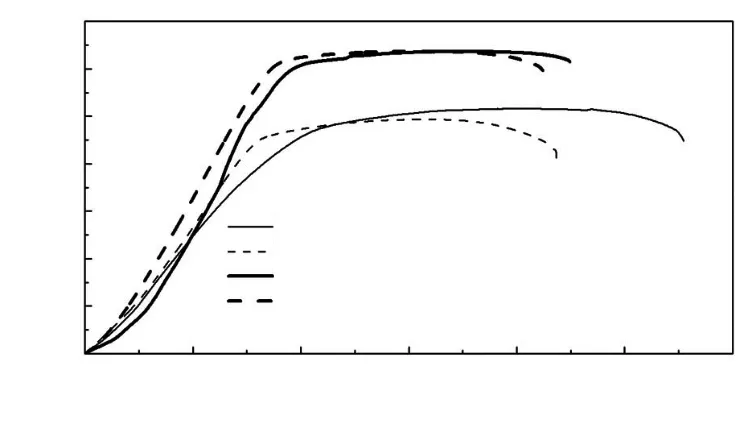

圖4為試樣在空氣和3.5% NaCl 水溶液中慢應變速率測試(SSTT)結果。T6 態試樣在空氣中SSRT 的拉伸強度和延伸率分別為516 MPa 和18.5%,而在3.5% NaCl 溶液中SSRT 的拉伸強度和延伸率分別為494 MPa 和14.6%;多向鍛造和時效處理試樣在空氣中SSRT 的拉伸強度和延伸率分別為637 MPa 和15.0%,而在3.5% NaCl 溶液中SSRT 的拉伸強度和延伸率分別為637MPa 和14.2%。

圖4 試樣在空氣和3.5%NaCl 水溶液中SSRT 曲線

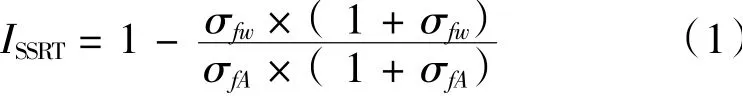

使用指數rsol/air 評估抗應力腐蝕性能,該指數是在3.5% NaCl 溶液和空氣中測試樣品的延伸率之比,指數rsol/air 的值越大,抗應力腐蝕性能越強[8]。T6態試樣的rsol/air 值為85.92%,而多向鍛造和時效處理試樣的rsol/air 值為94.57%。而且,根據國家標準GB/T 15970.7-2000 和航天標準HB7235-95,定義應力腐蝕敏感指數ISSRT。指數ISSRT 是一項綜合的數學處理結果,是把SSRT 試驗所得到的各項力學性能指標進行運算,相比用伸長量的比值或者強度的比值,指數ISSRT 能更準確評估應力腐蝕斷裂敏感性,計算公式如下[9,10]:

式中,σfw、σfA分別是在環境介質中和在惰性介質中的拉伸強度;而σfw、σfA分別是在環境介質中和在惰性介質中的延伸率。ISSRT 值從0 到1 變化,表示應力腐蝕斷裂敏感性逐步增加。如果ISSRT 值大于0.1,說明材料具有較強的應力腐蝕敏感性。T6 態試樣的ISSRT 值為0.2363,而多向鍛造和時效處理試樣的ISSRT 值為0.0500,可見,多向鍛造和時效處理試樣的應力腐蝕敏感性程度較低。

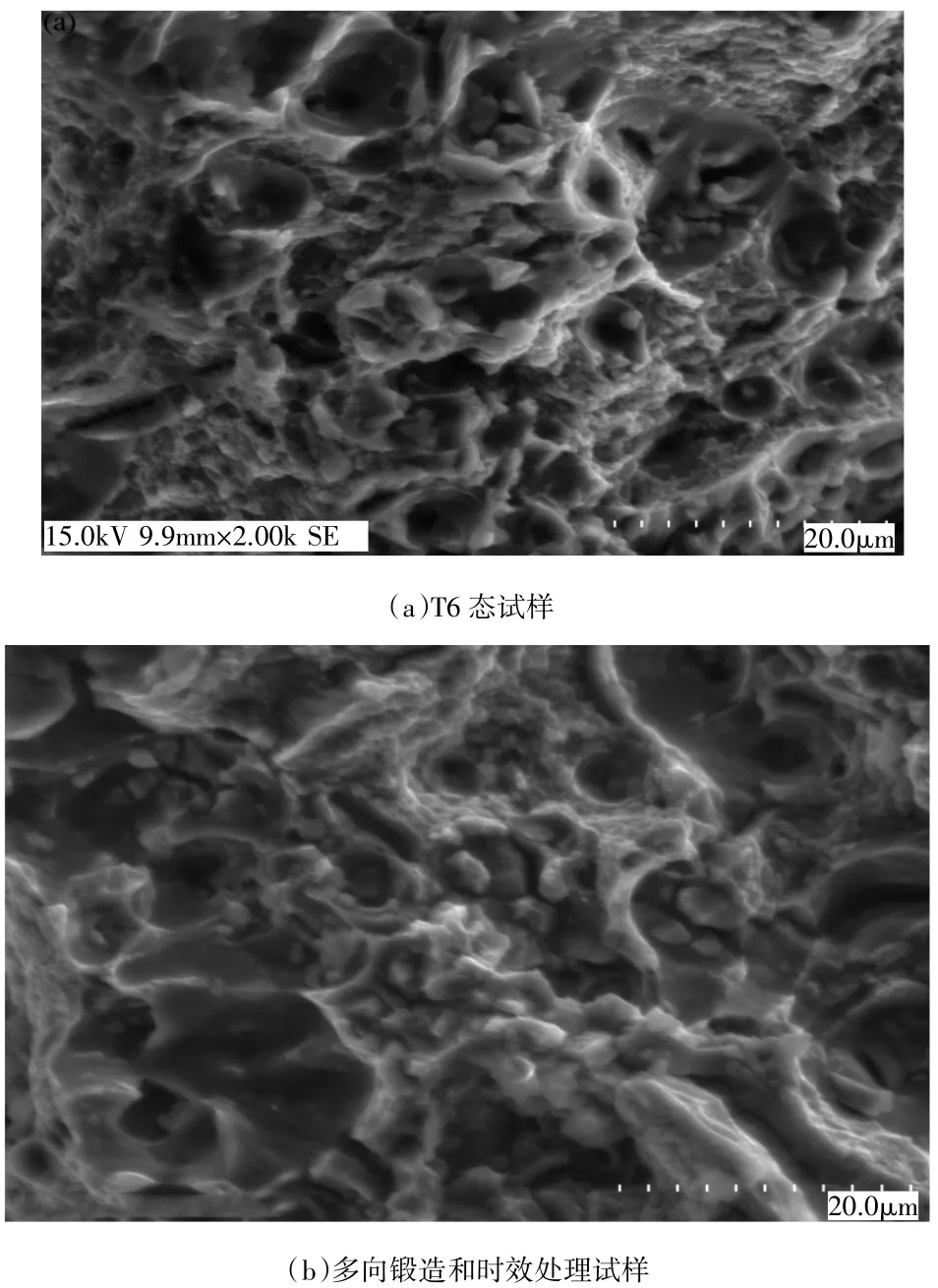

圖5為試樣在3.5% NaCl 水溶液中SSTT 斷口形貌。T6 態試樣和多向鍛造和時效試樣的斷口都是由沿晶裂紋和一些的韌窩構成,屬于典型的脆性斷口與韌窩斷口的混合形貌。

圖5 試樣在3.5%NaCl 水溶液中SSTT 斷口形貌

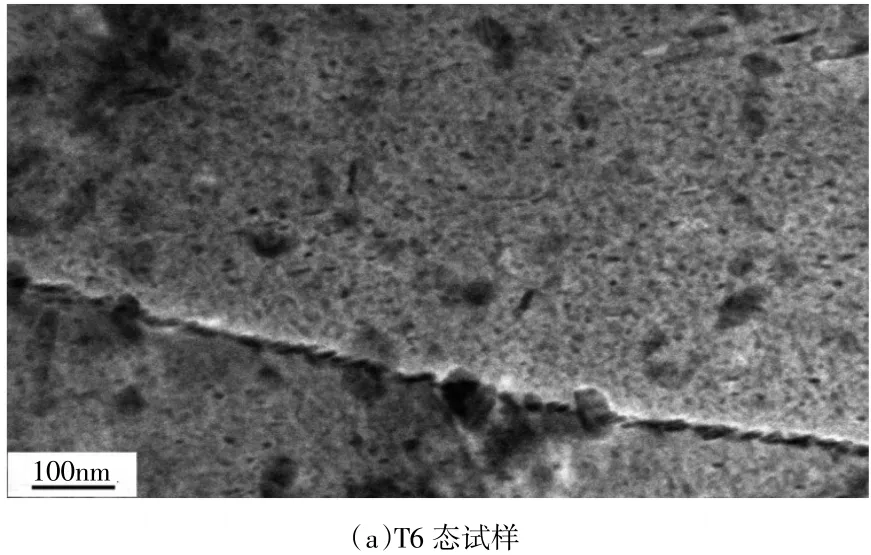

圖6 為試樣TEM 顯微組織。由圖可見,T6 態試樣的晶界析出相呈連續性分布(通常是η 和η′相[11]),而多向鍛造和時效處理試樣的晶界析出相微粒稍粗,且呈非連續性分布。在多向鍛造過程中,重復錘擊使試樣產生強烈塑性變形, 因此,位錯密度增加。除了位錯在晶粒內部產生,大量的位錯還聚集在晶界附近。析出相的形核、生長和粗化速率取決于溶質在基體和缺陷的擴散。缺陷擴散,如位錯和晶界,因為速度比體擴散快得多。因此,位錯和晶界有助于在時效過程中增加晶界析出相的尺寸和間距。一方面,較粗的晶界析出相使電化學反應過程中陽極相對陰極的比例增加,導致陽極電流下降[12],晶界析出相溶解速率降低,增強了抗應力腐蝕性能。另一方面,由于晶界析出相非連續分布,難以沿晶界形成陽極溶解通道,延緩了晶界腐蝕的發生,也提高了抗應力腐蝕性能。

圖6 試樣晶界析出相分布

3 結論

以多向鍛造和時效處理耦合技術加工7075 鋁合金,晶粒細化和位錯密度增加使合金的強度增加,位錯和晶界的作用使合金在時效過程中增加晶界析出相的尺寸和間距,合金的抗應力腐蝕性能提高歸因于較粗和非連續分布的晶界析出相。