基于ROBCAD 工業機器人干涉問題仿真分析

董詩繪

(唐山工業職業技術學院,河北 唐山 063000)

0 引言

工業機器人在自動化生產線上已廣泛應用。目前主要應用于汽車焊接、噴涂及危險場合某些工序上。隨著空間操作任務的復雜性不斷加大和智能化不斷提高,機器人在運動過程中可能發生碰撞從而導致各手臂之間不能協調運動,甚至由于碰觸而使設備損壞。所以如何處理機器人在工作時的干涉已經成為工業機器人應用中必須解決的關鍵問題。

本研究以機器人焊接生產線為研究對象,在實際生產中,有些焊接工件的曲面是非常復雜的,焊槍與之發生碰觸時很難被發現。而工業機器人在運動時所規劃的路徑不允許發生機器人和焊槍與其他物體間碰觸以及多個機器人之間的相互干擾。由于焊裝線上設備集中,空間擁擠,且焊點分布廣泛,因此,在機器人執行程序操作過程中,經常產生干擾。主要有2 種:一種是機器人與工裝設備(例如機器人底座、夾具、放料架等)發生碰撞;另一種是多機器人碰撞(多機器人同時工作時,機器人相互干擾或碰觸,彼此之間發生碰撞)。

1 機器人與工裝器具發生干涉

以Robcad 軟件為平臺,采用兩臺ABB IRB6640型機器人焊接同一個后圍板。選用ABB IRB6640 型工業機器人,如圖1 所示。選用X 型焊槍,X 型焊槍的固定在機器人上,其安裝坐標必須與機器人末端軸上的法蘭坐標姿態相同。

圖1 ABB IRB6640 型工業機器人

為了防止機器人焊槍發生碰觸導致電流分流造成能量損失,機器人進行點焊時焊槍必須無障礙地通過板件的空間曲面,焊槍電極到達焊點所屬面的法線方向時夾緊通電。因此,機器人運動路徑的規劃必須避免機器人、焊槍與夾具等發生干涉。

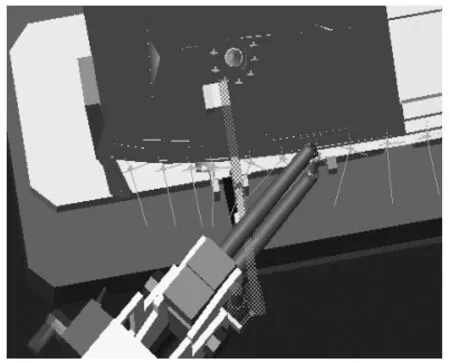

ROBCAD 具有自動干涉校驗功能,能夠檢查兩組部件是否發生干涉[1]。如發生干涉系統會發出報警提示(發出聲音或紅色報警顯示)。工業機器人點焊動作仿真時,機器人、焊槍和后圍板工件通常設置為干涉對象,出現干涉情況會以紅色顯示報警并發出聲音,如圖2 所示。

圖2 焊槍與夾具發生干涉

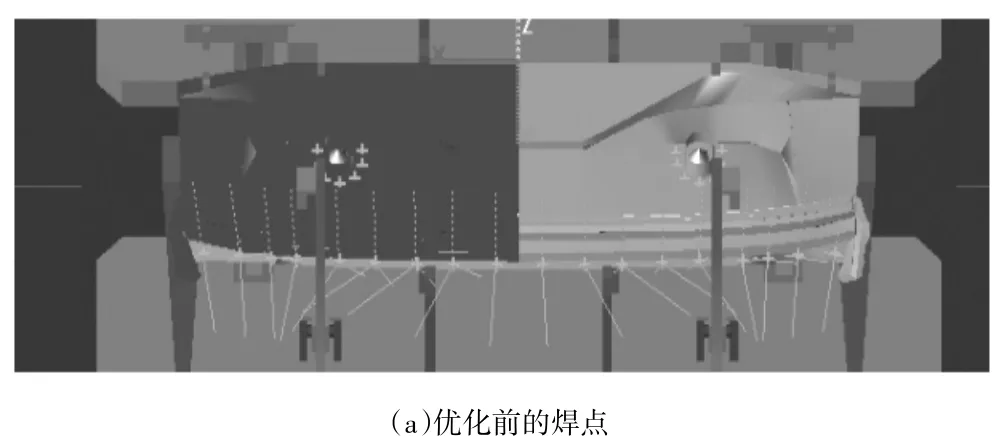

機器人焊槍與夾具發生干涉時,需要調整焊點的姿態,從而調整焊槍的角度和機器人的姿態,避免焊槍與夾具碰撞。在路徑仿真過程中,有些干涉無法通過調整機器人姿態或焊槍角度避免,這時可以采取增加“過渡點”的方法,繞開與之發生干涉的障礙物,改變局部焊接路徑。如圖3 所示,在第四個焊點(llwp_1032)與第五個焊點(llwp_1032)之間增加兩個“過渡點”(lo1、lo2),改變了焊接路徑,避免了焊槍與夾具干涉。圖4 是焊點姿態優化前后對比,可以看出調整后的焊點的x軸大致與TCP 的x軸方向相同。

圖3 增加“過渡點”后的路徑

圖4 焊點姿態調整前后

2 雙機器人碰撞

在機器人實際應用中,經常使用兩個或多個機器人在同一工作單元作業,因此多機器人的工作空間常常存在重疊和交叉區域,在這種仿真情況下,機器人的避碰問題就不僅涉及一個機器人與工裝器具之間的碰撞,此時多個機器人之間已形成動態障礙關系,還應考慮多機器人之間的相互碰撞。

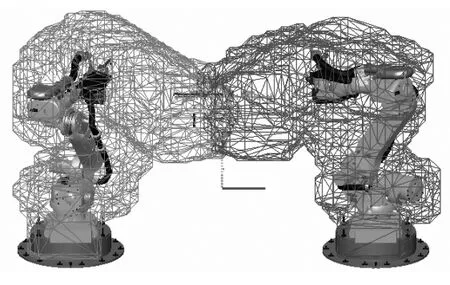

為了提高焊接線工作效率,需使用兩個機器人焊接同一塊后圍板,使各個機器人同時完成各自的任務。當兩個機器人處于同一工作單元時,就要解決機器人之間相互干擾問題(圖5)。為了避免兩個機器人在運動過程中的相互碰撞,要對任意狀態下機器人之間存在的潛在碰撞進行檢測,通過Collsion Setup 設置兩個機器人的干涉對象[2],來檢測碰撞(圖6)。

圖5 雙機器人碰撞

圖6 雙機器人干涉

當雙機器人同時焊接后圍板時,兩個機器人必須順著同一個方向焊接并且規劃好各自焊接路徑的起始點,即robot1 和robot2 都從各自焊接任務的左側焊點開始焊接或者右側焊點開始焊接[3]。

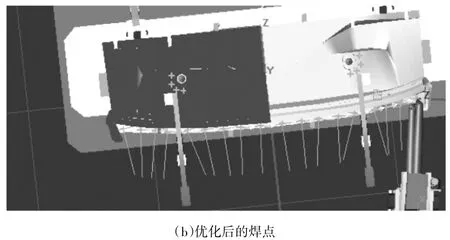

通過調整機器人的姿態、增加“過渡點”都無法避免兩個機器人的碰撞,則需要改變焊點的順序[4]。如圖7 所示,機器人robot1 焊接路徑中的原焊點順序是:llwp_10 11、llwp_1008、llwp_1010、llwp_1009、llwp_1005,增加通過點和改變焊點后的順序調整為:llwp_1005、llwp_1009、llwp_1010、llwp_1008、llwp_llwp_1011,兩個機器人碰撞問題得到解決。

圖7 調整焊點后的焊接順序

工業機器人在工作時會發生干涉,要保證機器人安全運行,必須避免這種情況發生。針對干涉發生的不同情況,提出了解決辦法:

(1)在進行機器人仿真前,規劃好焊點的起始點,盡量避免兩個機器人同時進入同一區域。

(2)發生干涉時,可以調整機器人的焊接姿態。

(3)雙機器人同時工作時,如焊接同一個工件時,兩個機器人順著同一個方向焊接,即兩個機器人都從各自焊接焊點的左側或右側開始焊接;

(4)通過改變機器人焊點焊接順序,避免進入干涉區域;

(5)插入“過渡點”。通過插入“過渡點”,繞開與機器人發生干涉的障礙物。

(6)設置等待時間。雙機器人同時工作時,在可能發生干涉區域中,增加某一個機器人的等待時間,當另一個機器人在可能發生干涉的區域中運行結束后,該機器人開始進入干涉區域執行任務。雖然通過設置等待時間能避免機器人發生碰撞,但是增加了生產時間,不能高效地充分的利用機器人進行生產,所以不建議采用此方法。

3 結語

通過工業機器人干涉問題的仿真分析,針對干涉發生的不同情況,提出了解決辦法:規劃焊點、調整焊接姿態、插入“過渡點”、設置等待時間等,解決了機器人與工裝器之間的碰撞和兩個機器人相互碰撞問題,最終確定機器人路徑規劃的方案,提高了實際應用中的工作效率,保證了實際應用的安全生產。