智能機器人焊接結構件機械加工工藝方法研究

0 引言

現階段,機械制造生產領域,人們對高精密工藝形成了較高關注,嘗試強化構件性能,解決原有生產工藝的制造能效低、加工流程多、工藝粗糙、安全隱患大等問題。為此,從高效生產、精密產品、環境安全等視角,以大型結構件為生產方向,研究加工工藝內容,具有研究價值。

很多同學都認為英語作文寫完就萬事大吉了。其實,完整的寫作是由寫前構思、具體寫作和寫后修改三個過程組成的,三者缺一不可。平時寫作完成后,如無老師批閱,最好和同學互評互改,發現自己的不足之處,學習他人的優點。我們可以從以下幾方面進行自查或與同學進行互評互改:

1 精度加工工藝

1.1 機械制造工藝

機械生產工藝含有生產方案、初期工藝方法、新型工藝方法等。電阻焊接工藝在國內各行業獲得了廣泛應用,比如家用電子產品,航天工業生產等。各行業給出了多種電阻焊接實踐,比如微電子學、熱膨脹回路等,增強了整流器的工藝發展能力,使其具備完善的電阻焊接體系,切實打開了電阻焊接工藝的可用范圍

。

(1)螺柱焊接操作的工藝理念:采取加熱方式,使偽影、螺柱處于較高溫度狀態,由此形成電弧,施加一定外界作用,在焊縫熔池位置添加處于高溫狀態的偽影、螺柱,加工成焊縫。(2)氣體保護焊接工藝,工藝操作的電弧介質為“氣體”,保護焊接主體。氣焊工藝操作時,表現出較強的可視性、參數優化性、操作便捷性、工藝智能性等優勢。(3)埋弧焊工藝,多用于大型設備的加工處理,比如鍋爐、起重設備等。(4)摩擦焊工藝主要在工件首尾位置進行摩擦處理,摩擦形成較高熱量,引起工件頂部處于熔化狀態,對其進行焊接操作。此工藝具有較強的生產能效,具有廣闊的市場發展空間。

1.2 精密加工工藝

工藝類型有:超精磨削、高精切削等。原有磨削、拋光等工藝,會增加構件生產的粗糙性,相應提升了超精磨削工藝的操作嚴格性。此超精磨削工藝中,含有兩種工藝:一,固體結構的磨削處理;二,化學拋光處理。高精切削工藝是使用切削工藝形式,達到更精密的切削加工效果。機床、零件各類生產環節,會降低高精切削工藝的操作準確性。為增加工藝質量,工藝添加了“精準定位”、“微進給”等功能。

以微機械工藝為出發點,從傳感設備、機械用料等視角,全方位分析機械工藝的生產特點。(1)微型設備傳動工藝,具有較高的設備響應能力,能夠保證設備操作的精準性,操作方式具有簡易性。現階段使用的微型驅動裝置,同樣具備傳動設備的各項優勢,獲得了廣泛使用。(2)微型設備的傳感工藝。微機械工藝使用時,要求傳感器裝置規格進行小型處理,兼具較強的畫面清晰性、較高的畫面捕捉靈敏性。(3)微型設備用料工藝。硅類用料具有易折斷特點,使用鎳可有效回避此種問題。當前工藝中,使用硅微齒輪代替鎳用料。(4)微型設備的生產工藝。生產工藝中,含有工藝控制、能源管理、用料運輸等環節,需加強各方主體協作,確保工藝質量。

1.3 結構件生產工藝

在人工補焊加工完成時,連桿結構各處的焊接工藝均完成操作,為消除焊縫應力帶來的質量問題。加熱處理工件焊縫兩邊,加熱長度為100mm,保持溫度大于230℃,避免接頭位置有淬硬成分形成,積極控制熱效應區域的硬度,保持整體結構平穩性。可使用石棉進行保溫,使工件逐步處于室內溫度,此過程進行24h。冷卻完成時,對各處焊接位置開展質量檢測,引入無損探傷法。檢測結果:部分點狀位置存在質量問題。產生此種質量問題的原因:焊接操作的環境溫度較低,室外溫度為5℃,焊接缺陷可能是前期預熱量不充足。

2 液壓支架智能焊接成型工藝的實例分析

2.1 液壓支架概述

現階段的焊接處理中,“手工MAG”焊接方式具有較高的使用頻率。初期使用的打底焊方式,借助電弧焊工藝,可準確查看熔池規格,確保焊接速度可控性,確保成型效果。然而,在人為操作失誤因素中,成型效果欠佳。為此,使用數控焊接方式,引入機器人開展機械生產,積極發揮MAG焊接工藝的成型優勢。雙面焊接中融合柔性工藝思想,保證對接間隙規范性,提升成型工藝的焊接質量

。

1.2.3 制定活動計劃 實施QCC時間為2017年4月-12月,每月召開2次會議,會議堅持公平、公正、公開原則,圈內成員各抒己見,圈長積極采納,利用甘特圖擬定QCC活動計劃書,采用“5W1H”下達階段目標,輔導員協助修正并指導圈員按規范實施計劃,及時反饋階段性效果評價。

2.2 焊接準備

旅游人才的素質結構受旅游業的發展影響,不斷完善和更新。在優質旅游背景下,旅游人才除了要具備最基本的政治素質、身心素質外,還需要具備職業知識素質、職業關鍵能力素質、職業信念素質等。

2.3 工件驗證

液壓支架生產時,相比其他結構件,焊縫體系具有簡明性,拼焊次數不多。拼焊項目包括:主筋板、外側蓋板等。母材材質較好,使用三種強鋼:一,“Q550”;二,“Q690”;三,“Q890”。結構件類型為“380型”,是一種連桿體樣式,含有主筋、蓋件各2個。蓋板位于主筋表層5mm處,焊縫區在蓋板單側坡角處、外側蓋板拼接雙V處。焊縫處理位置均在表層,無結構內側的焊接任務。為此,要求外側焊縫全部進行全熔透處理。

在焊接操作臺放置連桿結構,對其進行定位夾裝處理,使打底焊由蓋板位置起,作為弧形結構起點,在外層兩個蓋板處弧度未減小,保持弧形連續性,再進行收弧處理。在蓋板、主筋位置僅設有一個焊接節點。焊接處理完畢,進行吊裝翻面,進行背面焊接處理。保持兩側焊縫方向的相同性,降低熱量條件帶來的結構形變問題。焊接完成標注出焊接方向

。焊接處理期間,對主筋板進行前期接口處理,在其背面進行焊縫操作,獲取弧形。電弧會充分處理結構鈍邊,方位鎖定焊位置可進行熔透處理,使其背側成型,在背側可觀察熔池,雙面成型效果優異。其中,方位鎖定焊點,設計在正側成型區,相比整個焊縫高出2mm。背側成型區域略小于全面焊縫規格,成型為角焊縫,此縫長度不小于4mm。

2.4 拼裝控制

依據EN1804的各項規范,開展液壓支架的焊接生產任務。銑平處理連桿結構的主筋表層,作為后續拼裝、焊接工藝的參照。在蓋板兩側使用對稱切割法,進行用料添加,將結構制成齒牙型。此時在距離結構200mm位置,搭設凸臺。凸臺規格為邊長10mm,臺高2mm。凸臺設計可保證拼裝質量,設計凸臺高度為2mm,可控制蓋板坡角底部間隔長度為2mm

。

變炸為烤:傳統的脆皮雞是用油炸的方式制熟的,雞肉會顯得很油膩。將油炸改為烤制后,蒜香脆皮雞不僅雞皮酥脆、雞肉滑嫩,而且還帶有蒜香味。

2.5 焊接工藝

2.5.3 填充焊接

人工依據圖紙要求,在搭接位置添加蓋板,使用固定件保持蓋板平穩。搭接焊接后,進行蓋板兩側打磨,制成V型,保持此坡角與蓋板坡角規格一致,便于蓋板周邊焊接處理,保持焊接的連續性。依據機器人手臂可觸及區域,進行連桿桿件放置,模擬校準結構焊接位置。校準的位置是PC焊接方位。在位置校準區需盡量控制位置移動量、接頭個數,以此保障焊接質量,獲取環形焊縫。模擬完成后,操作機器人進行工藝編輯。在蓋板坡角2mm位置發現了一個鈍邊,蓋板凸臺位置留出了2mm間隔區,由于定位偏差,引起坡角間隔區寬度具有差異性,取值范圍為[1.5,3]mm。加熱處理工件后,將其放置在焊接操作臺,運行角磨機進行定位處理,將定位焊打磨成焊腳規格不大于3mm,使用鋼絲輪、砂輪設備進行焊縫處理,保證焊縫兩邊30mm區域內的清潔性,再用壓縮空氣,去除焊縫內的各類雜物。

2.5.2 打底焊接

打底焊接操作完成,對焊接處理進行質量檢測,未見焊接缺陷。此時需盡快落實填充焊接操作,防止二次預熱形成的加工成本。此連桿結構件,坡口角度呈V型,對應角度參數為10×45°。蓋板位于主筋下方5mm處,此時坡口焊縫需進行焊凸處理,對其進行雙面成型處理后,在正面焊縫位置添加3個焊凸。填充焊接工藝可選擇與表1相同方案。為獲取較高的焊接效果,在平焊處理方位,進行工件翻轉處理,使其轉角90°,保持上側蓋板的平直狀態。拼裝操作中,上側比下側的蓋板長度需多出1mm。填充焊接期間,上側蓋板有兩組焊縫。圓弧段的焊接處理,需在機械加工后進行人工補充。

基層培育體系建設是新型職業農民培育工作的根本保證,因此針對培育體系中的一些問題要采取針對性的措施,進一步完善基層體系建設。

2.5.1 焊前檢查

(1)連桿結構的各組成均使用Q690D用料。(2)選用實心焊絲,參照ER100S-G的生產規范,焊絲品牌選擇“ESAB 13.29”。(3)氣焊方案為:氬氣占比80%,其余為二氧化碳;氣焊流量標準值為15L/min。打底焊接的參數如表1所示。

吸收液體循環的目的是降低尾氣中的氨氣濃度,最后的尾氣吸收器兼有去除氣體中霧沫的功能。再沸器汽化率約10%,塔頂回流比3~4,塔頂采出率D/F=0.035。

工件位置鎖定后,高效提取定位點。在原有定位焊區域周邊,提取多個定位點,防止焊縫規格發生浮動,回避電弧跟蹤失穩問題,盡可能地減少焊接缺陷。檢驗焊接方法準確,保證參數正確,開展填充焊接操作,工藝參數如表2所示。

表2中三個位置的焊接方式,均為MAG。此種焊接方式,具有電弧高度集中性,可控制飛濺量,能夠降低清理任務。由于填充焊接的處理方位集中于“平直段”,非直段需人工處理。為此,在焊縫兩端保持接頭交叉性,錯開長度大于15mm,為人工補焊預留空間。填充焊接時的加工方向,應參照打底焊方向,兩道工序方向一致,以此控制結構件的形變量。上側蓋板的焊縫加工完成,進行工件角度回轉180°處理,對下側蓋板進行焊縫加工。

2.5.4 人工補焊

(1)焊接生產時使用的智能機器人,選自CLOOS品牌,型號選擇“QRH390”。機器人手臂位置,添加了加長焊槍,長度達到473mm,可用于大型液壓支架的焊接任務。(2)控制柜。(3)焊接電源。電源內部添加了深熔焊單元,此焊接工藝可生產密集性電弧,增加熔透深度,提升成型平穩性。(4)焊接操作臺需配有定位孔,便于裝夾生產,未設立變位轉動設備。

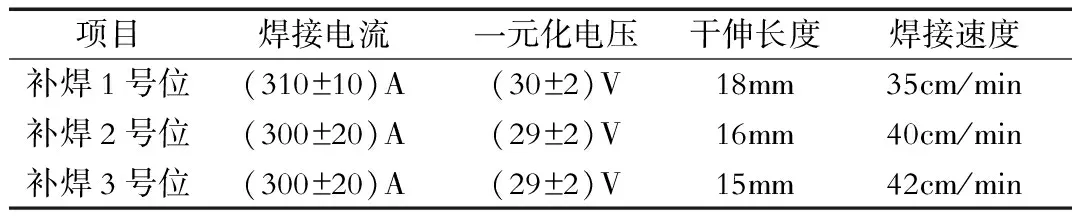

人工焊接操作時,側面立方工件,坡口焊縫對應于水平焊接方位,焊接操作方向以蓋板處焊頭為起點,面向下側蓋板進行加工,接頭需避開兩個蓋板拼接位置,防止在圓弧區進行焊接過渡。人工補焊操作時,需逐一查看焊接工藝、溫度、用料的合理性。接頭位置進行打磨處理,使其呈現出金屬光澤性,方可進行補焊操作。補焊工藝參數如表3所示。

結構件產品具有差異性,生產工藝大致相同。工藝項目包括:前期生產準備、結構搭接焊接、生產檢查、細微處焊接、機械設備處理、拋丸生產、表層涂裝、產品質檢。(1)前期生產準備以用料為主,需進行前期用料采買、后續自行生產。采購用料類型多為標準件。(2)結構搭接。此工藝能夠有效保持焊接操作的平穩性,降低結構形變的可能性。此工藝須在焊接前期進行。(3)生產檢查。在搭接處理完成時,需測定結構件整體搭接角度的規范性。檢測項目主要是結構規格的準確性。如果檢測結果符合生產標準,對其開展細微處焊接加工。未通過檢測的結構,對于角度不當、結構不正的問題,進行有效修正,以此保障構件生產質量。(4)焊接。此工藝是結構件生產的關鍵流程,直接決定著構件的整體性能。焊接工藝存在的問題較多,比如結構形變、生產缺陷、燒傷問題等。為此,在進行焊接工藝時,需準確把握焊接方位,關注焊接電流的準確性,合理控制焊接氣體流量,按照焊接次序規范生產。(5)機械加工。結構件生產期間,對加工精度的要求較高,孔、接頭處進行各類裝配生產時,銑削、鏜削兩種工藝使用次數較多。內應力作用下會增加結構形變量,間接影響加工精密性。為此,在消除應力作用之后,針對結構零件有序開展各項加工活動。在實際加工期間,可能會形成多種生產誤差。比如在夾緊處理時,設備進行了兩次夾緊,一般情況下,一次夾緊即可

。

本文以100客座的純電動客船為研究對象,開展儲能系統配置方案的論證,進行復合儲能裝置中電池和超級電容的選型配比方法以及系統優化設計的相關研究,并設計仿真實驗進行驗證。

使用此種機械焊接方法,能夠保證焊接成型效果,可保持主筋板、蓋板之間垂直角度的完好性。主筋立面、軸線的夾角大小標準值為(90±15)°,以此保障支架結構的整體性能。

2.6 批量生產

使用上述的焊接方案,運行機器人開展批量生產,確保液壓支護的成型效果。生產6個結構件,均對其進行質量檢驗,檢測結果:3個結構件的質量合格比例為100%,有3個結構件的檢測結果為98.3%,含有少量點狀缺陷。對缺陷工件進行結構內部檢測,開展焊接工藝分析,判斷引起點焊缺陷的主要原因:人為進行定位焊組裝時溫度較低、前期加熱時結構各處溫度不均形成了氣孔,在焊接時轉變成點狀缺陷。機器人焊接位置,均未見質量問題。坡口背側整體成型效果優異,成型區整體結構均勻,成型高度均小于1.5mm,符合焊接標準。

使用此種焊接方案進行同類工件加工,在切割下料時極易產生加工偏差,需加強人工操作規格控制,保證拼裝質量。蓋板、主筋板相間寬度為[1,4]mm,表現出間隔長度的不均等性。蓋板坡口存在一定數量的鈍邊,此種邊長值域為[0.5,2]mm。當坡口間隔長度高于2mm時,可引起焊接操作高度不規范問題,背側形成焊瘤。當坡口間隔長度介于1、2mm之間時,對其進行焊接處理,未進行電弧穿透作用的調整處理,兩面成型效果極佳。

依據連續焊接成效,梳理需進行工藝優化的項目。液壓工件生產時,需進行過程標注、焊接前期的加熱處理。拼裝期間需給出鈍邊長度、鈍邊方位,適當添加定位焊數量。如果拼裝工藝形成了較大間隔區,需進行標識。

焊接優化方案。(1)當鈍邊長度≤1mm,坡口間隔長度<1.5mm時。工藝優化方法:將焊接速度更改為26cm/min,降低電壓值為原值的90%,焊絲傳入速度更改為11m/min,在鉸接孔位置查看背側成型情況。(2)當鈍邊長度介于1mm與2mm之間,坡口間隙參數>2.5mm時。工藝優化方法:將焊接速度調整為25cm/min,擺動幅度大小設為1.5mm,送絲速度變更為(11±0.5)m/min。(3)當鈍邊長度為[1,2]mm,坡口間隔大小<1.5mm時。工藝優化方法:降低電壓值為初始值的90%,焊絲送入速度調整為(12±0.5)m/min。(4)當鈍邊長度為[1,2]mm,坡口間隔距離>2.5mm時。工藝優化方法:擺動幅度更改為1.5mm,采取手動送絲方式,送絲速度控制值為(11.5±0.5)m/min。

進行新疆忍冬的育苗和示范推廣,可以改善城市綠化景觀,豐富城市景觀效果,儲備園林植物資源,提高城市植物造景質量和水平。也可服務于全省新農村建設和城鄉街道綠化工程,為西北地區廣闊的宜林地增添適宜的造林綠化樹種和技術支持,緩解青海干旱區造林綠化工程苗木品種單一問題,對改善西寧市及周邊地區的生態環境和生活質量,加速國家森林城市建設步伐具有顯著的生態效益。

針對鈍邊長度小于2mm、坡口間隔長度有一定誤差、焊縫長度超過150mm的情況,采取焊接優化方案進行工藝優化。工藝優化時,需調整少量參數的前期設計值。打底焊接操作時,運行示教器,動態優化送絲速度,會獲得正側質量優質的焊縫,此時背側焊縫余出高度均低于2mm。填充焊接操作期間,結合打底層焊縫情況、蓋板方位等因素,合理改變送絲速度,確保自動焊接效果

。結論:綜上所述,液壓支架生產時,可使用機器人進行雙面成型加工,對生產方案進行深層優化,可提升人工操作的簡便性。在實踐機械焊接研究中,針對各類坡口鈍邊問題、坡口間隔長度差異問題,給出了多種焊接優化方法,以此保證焊縫補充熱量不大于14kJ/cm,確保成型質量,背側高度控制在2mm內。

[1]趙勝剛.基于固有應變理論的機械結構件焊接變形控制方法[J].制造業自動化,2022,44(01):114-117.

[2]侯鳳剛.大型焊接結構件機械加工工藝方法探究[J].內燃機與配件,2021(09):105-106.

[3]夏小君,花蓉.工程機械焊接結構件的高效機加工工藝研究[J].中國金屬通報,2021(03):235-236.

[4]張亞春.焊接結構件焊接變形控制措施研究[J].中國設備工程,2019(24):111-112.

[5]“面向機械大型結構件的機器人智能焊接生產線”項目通過驗收[J].表面工程與再制造,2019,19(06):8.

[6]楊立勇.工程機械結構件的焊接工藝現狀與發展趨勢[J].信息記錄材料,2019,20(12):37-38.