海管缺陷種類及返修方法與預防措施

李蘭現 李曉琪 張德文 何建新 白慶會

摘 要:海管作為近海區域油氣開發工程中至關重要的一部分,相較于陸地來說,海洋本身的環境較為特殊,且面臨的不確定因素也相對較多,導致海管鋪設面臨的難度自然也就更高。針對上述問題,文章系統闡述了常見的海管焊接方法,同時針對海關焊接缺陷類型進行分析,提出幾點返修方法與預防措施,僅供參考與借鑒。

關鍵詞:海管;缺陷;焊接;修復

中圖分類號:TE973;TG441文獻標識碼:A文章編號:1674-1064(2022)03-0-03

DOI:10.12310/j.issn.1674-1064.2022.03.005

隨著全球經濟的快速發展,各個領域對石油、天然氣的需求也呈現不斷增長的態勢。根據相關統計數據可知,在未來10年~15年內,全球對石油天然氣的需求量還會持續增長,增長幅度預計達到1倍以上[1]。

相較于歐美發達國家來說,我國在海洋工程領域的研究起步相對較晚,但歷經數十年的海上油氣田開發,我國在海洋工程領域方面的建設突飛猛進,從最開始的油氣田內部短距離海管到如今的各類平臺到陸地的長距離海管,相應的科技含量、施工技術均取得了理想的成績[2]。

隨著技術的不斷研發應用,當前已經逐步淘汰了一些工藝落后、效率低下的工藝,取而代之的是通過引進和自主開發,把工藝效率先進的工藝引入海管鋪設中。

1 常見海管焊接方法

海油工程海管常用焊接方法有:埋弧焊(SAW),氣保護藥芯焊(保護氣體)(FCAW),熔化極氣體保護焊(GMAW),鎢極惰性氣體保護半自動、全自動焊(TIP、TIG),熔化極惰性氣體保護焊(MIG)。

2 焊接缺陷的類型

在海底管道生產制造過程中,焊接是最重要的連接方法。然而,由于焊接過程的復雜性,實際焊接接頭經常存在各種各樣的缺陷,如夾雜、氣孔和未焊透、夾鎢等[3]。對不滿足施工規范的缺陷尺寸和類型要進行返修或切除并重新組對焊接。文章針對海底管道常用的幾種焊接方法焊縫常見缺陷,大概分析其產生原因,返修的注意事項,提出防治措施與處理方法,對海底管道鋪設施工具有參考作用[4]。由于焊接方法不同,缺陷類型也有所不同。

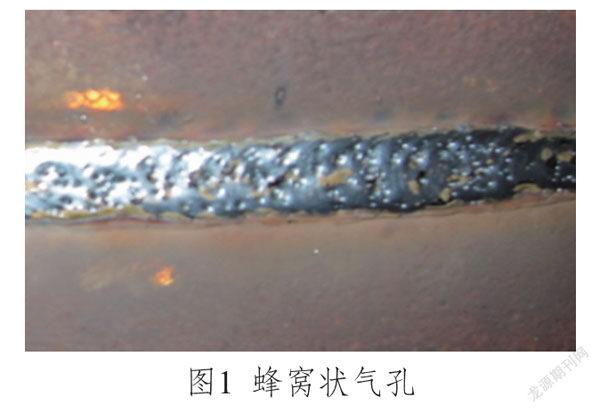

2.1 氣孔

氣孔是指在焊接過程中,熔池金屬中的氣體在熔池凝固前未能及時逸出,而殘留于焊縫金屬中所形成的孔穴[5]。蜂窩狀氣孔正是當前極為常見的氣孔之一,如圖1所示。

產生氣孔的原因很多,主要包括(但不僅限于)以下幾個方面:氣體保護缺失;氣帶上有孔洞或者堵塞,造成的氣壓值變低;防風罩密封墊損壞;防風罩使用不正確或者安裝不當;油脂、坡口或者銅靴表面或者保護氣體;主作業線有強風,焊接環境處于強風之中;氣體成分比例錯誤,或者壓力太高或者太低;砂輪機打磨位置過于靠近焊接。

對此,可以采取以下預防氣孔的措施:

第一,海上空氣濕度較大,并且作業線內有風,做好擋風措施。

第二,焊接過程中噴嘴距離工件表面相對較遠,使得氣體保護效果變差,最終出現氣孔。針對上述問題,工作人員每焊接完一層,都需要針對鎢極長度進行調節,才能夠保障氣體保護的效果[6]。

第三,在仰焊位置,由于鐵水下墜,實際焊接過程中會針對鎢極進行抬高處理,這個過程中非常容易導致焊道周圍產生獨立氣孔。

第四,焊道、焊絲出現污染,會引發密集氣孔問題。在實際操作中應當選擇丙酮針對坡口位置進行清洗,同時進行有效的預熱處理。

第五,氣體流量有所欠缺,在保護不足的狀況下會生成氣孔,應當密切留意氣壓所產生的變化。

第六,氣篩堵塞、噴嘴飛濺脫落都會引發氣孔問題,需要定期進行檢查、清理、更換。

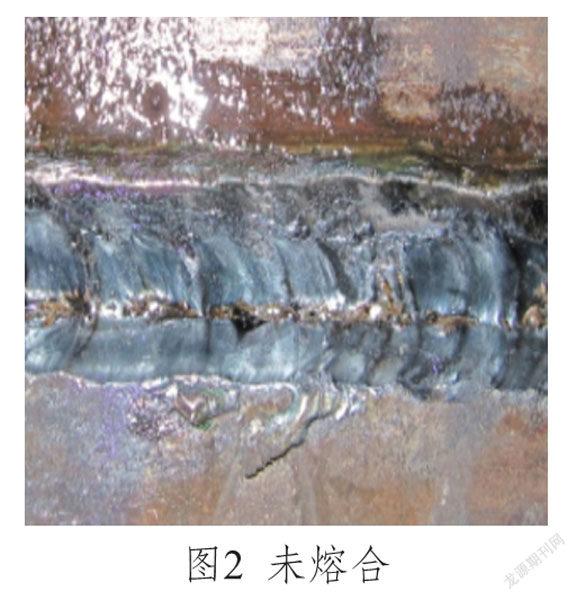

2.2 未熔合

未熔合是常見的海管缺陷,主要指焊接口未能有效融合,存在較大的裂縫,如圖2所示。

產生未熔合的原因主要有:坡口不符合要求;打磨時傷害坡口;擺動寬度過小;焊槍管磁性太大;焊接時焊偏,焊槍不對中;電壓過大,填充厚度太厚。

對此,可以采取以下預防未熔合的措施:保證坡口符合WPS要求;焊前嚴格消磁;嚴格控制錯邊量;控制每層焊肉的厚度,電流電壓的大小;排焊時注意起弧位置,預留的夾角不能過窄;每一個起弧接頭都要打磨出一定的角度;焊工在操作過程中盡量采用低電弧。

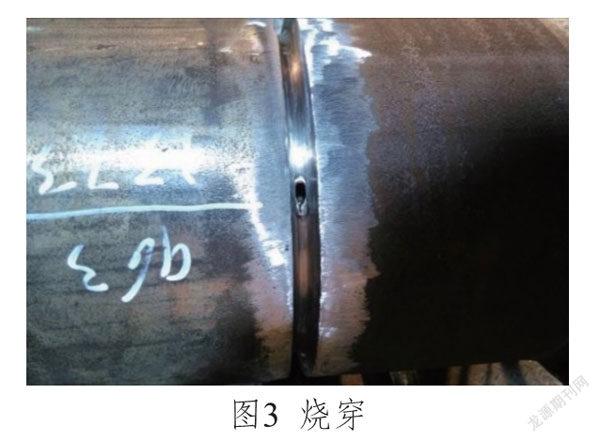

2.3 燒穿

燒穿也是常見的海管缺陷,如圖3所示,產生燒穿問題的原因主要有:

第一,船上鋪設海管輔線為12m管組對,主線為24m管組對,組對的精度稍差,平焊位置有縫會導致焊漏,對口時一定要保證平焊位置組對間隙為零。

第二,檢查坡口,如果鈍邊小于WPS所規定的最小值可能會導致焊漏。

第三,起弧時電流不穩可能會導致燒穿。

第四,焊接電流過大,填充太厚可能會導致燒穿。

第五,全自動焊時內對口器銅靴未完全漲起可能會導致燒穿。

2.4 TT焊存在的一些缺陷

2.4.1 夾鎢

造成夾鎢的主要原因是焊工在操作過程中電弧壓過低,鎢極插入熔池導致鎢極燒損遺留在熔池中,主要是在采用TT焊焊接復合海管時產生的缺陷。

2.4.2 背部氧化

背部氧化問題如圖4所示,其產生的主要原因包括:海上海管鋪設采用內對口器充氬,如果設備出現問題,會導致背面無氣體保護或氬氣氛圍不穩定而導致背部氧化;管內有積水,對口時拉拽對口器將少量水帶入坡口導致背部氧化,需要提前清理管內積水;坡口油污清理不徹底會導致背面點狀氧化;熱焊道時電流過大行走速度慢。

此外,TT焊還存在穿絲(如圖5所示)、內凹(如圖6所示)等缺陷,發生原因均由于焊接過程中操作不當。

3 焊接缺陷的返修CD542A59-97E9-4ADB-9841-AE76403D50F2