榫槽結構浸沒式管電極內噴液電解切割加工

楊濤,曾永彬,杭雨森,房曉龍

南京航空航天大學 機電學院,南京 210016

在航空發動機中,分體式渦輪轉子是由渦輪盤與葉片通過榫槽、榫頭裝配而成的。榫槽與榫頭連接部位載荷極其復雜、工作條件尤為惡劣。因此,對其結構尺寸精度、表面完整性要求苛刻。目前,現有加工工藝仍無法滿足航空發動機渦輪盤榫槽的低成本、高效、高表面完整性加工要求。主要表現在:① 在航空發動機研制階段,榫槽結構尺寸調整頻繁,現有加工工藝難以完成小批量榫槽結構的低成本、高效、高質量加工;② 在榫槽結構定型批量生產階段,航空發動機制造企業常采用的拉削工藝,其刀具設計周期長、磨損嚴重,加工成本極高,且表面易形成冷作硬化層等缺陷,難以實現大批量榫槽結構的低成本、高質量加工。

近年來,國內外學者聚焦于線切割加工工藝,期望通過線電極與渦輪盤在水平面內的相對進給運動低成本地切割出榫槽結構。相比于傳統機械加工方法,其加工靈活性較強,可以滿足航空發動機研制階段渦輪盤榫槽結構頻繁調整的需求。基于脈沖性火花放電蝕除工件局部材料的電火花線切割,突破了工件材料的強度、硬度限制,可加工材料種類廣泛。并且,在加工過程中,電極與工件之間始終保持一定的間隙,不會產生加工應力。北京動力機械研究所蘇云玲等研究了航空發動機高溫合金渦輪盤榫槽電火花線切割工藝,可將榫槽表面重鑄層的最大厚度控制在5 μm以下。為了減少重鑄層厚度、提高加工表面的完整性,英國伯明翰大學Aspinwall等對航空用難加工材料鈦合金TC4和高溫合金GH4169進行了多次電火花線切割加工,一次切割成形,二次切割提高精度,3次以上切割提高表面質量。德國亞琛工業大學Klocke等采用直徑0.25 mm的電極絲經過快速切割-低速修整-慢速拋光多次電火花線切割在40 mm厚的高溫合金GH4169工件上加工出航空發動機渦輪盤榫槽樣件。采用多次切割修整加工方法,使得加工表面上的重鑄層大大減少,但無法徹底去除。此外,多次切割修整也降低了整體加工效率。目前,電火花線切割加工還不能完成渦輪盤榫槽結構的高效高質量加工。

基于電化學陽極溶解的電解線切割加工,以離子形式對工件局部材料進行溶解去除,加工精度高,同時也不受材料的強度、硬度限制;線電極無損耗、不產生加工應力;此外,加工過程中不產生高溫,加工表面無重鑄層、熱影響層等缺陷。南京航空航天大學鄒祥和采用肋狀工具電極,結合其大幅往復振動,在20 mm厚不銹鋼工件上電解切割出榫槽、榫頭樣件,其進給速度為1 μm/s。Fang等開展了旋轉螺旋工具電極疊加高速軸向沖液電解切割研究,最終加工出20 mm厚不銹鋼榫槽、榫頭樣件。從上述技術特點和加工案例可以看出,電解線切割加工技術具有低成本、高質量加工渦輪盤榫槽的潛能。然而,受加工間隙內傳質限制,電解線切割加工效率較低,還不能實現高效加工。

針對較厚工件電解線切割加工過程中傳質困難問題,許多學者開展了電解液沖刷電解線切割加工研究。在電解線切割加工過程中,一定壓力的電解液快速沖進加工間隙內,及時沖刷出加工間隙內的電解產物,實現電解液的更新。南京航空航天大學曲寧松等開展了軸向沖液電解線切割加工研究,以0.6 mm/min的進給速度切割了1.8 mm厚鈦合金。賀海東等在沖液壓力為1.5 MPa的條件下切割了10 mm厚TiAl工件,然而進給速度降低到0.18 mm/min,這是因為電解液在狹長切縫中產生了較大的流程損失,電解液更新速率降低。為此,德國亞琛工業大學Klocke等采用兩根直徑為0.25 mm的金屬絲絞合在一起形成螺旋狀線電極,并結合其旋轉運動來加速電解液在狹長間隙內的軸向流動。通過一系列的仿真和試驗研究,實現了40 mm厚鎳基高溫合金電解切割加工,其進給速度可達0.5 mm/min。增大軸向沖液速度能夠明顯提高電解切割加工效率。但是,電解液束易發散,沿厚度方向切縫呈錐形分布。工件厚度越大,上述問題越顯著。

為了減少電解液在狹長切縫中的流程損失及電解液束發散問題,南京航空航天大學楊濤等將常規線電極替換成側壁含有陣列射流孔的管電極、以內噴液方式向加工間隙內噴射電解液來實現狹長間隙內電解產物的快速排出,加工出20 mm厚高溫合金GH4169渦輪盤榫槽結構,進給速度為5 μm/s。電解液噴射到前端加工間隙后,從管電極與切縫側壁之間的間隙流到已加工出的切縫中,最終自上而下流出切縫。這些含有電解產物的廢舊電解液在已加工出的切縫中流動時,切縫內上部分電解液流量少且含有的電解產物少、下部分電解液流量多且含有的電解產物多,這種流場分布將會導致切縫側壁上下部分被腐蝕程度不同,切縫側壁表面粗糙度不均勻,整體加工質量有待提高。

為了實現大厚度難加工材料的高效高質量電解切割加工,提出了浸沒式管電極內噴液電解切割方法。在電解切割加工過程中,高流速電解液通過管電極上的陣列射流孔快速沖進加工間隙,沖刷出電解產物,保證了電解切割加工效率。同時,整個加工區域都浸泡在電解液中,相對穩定、均勻的外部流場保證了電解切割加工質量。通過試驗證明,相比于管電極內噴液電解切割加工,浸沒式管電極內噴液電解切割加工時切縫中的流場相對穩定、均勻性好,加工出的切縫側壁表面粗糙度比較均勻,整體加工質量較好。優選出內噴液壓力,以4.5 μm/s的進給速度在20 mm厚的高溫合金GH4169工件上加工出表面粗糙度為Ra 1.247 μm的渦輪盤榫槽結構。

1 加工原理

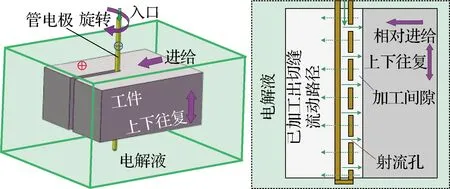

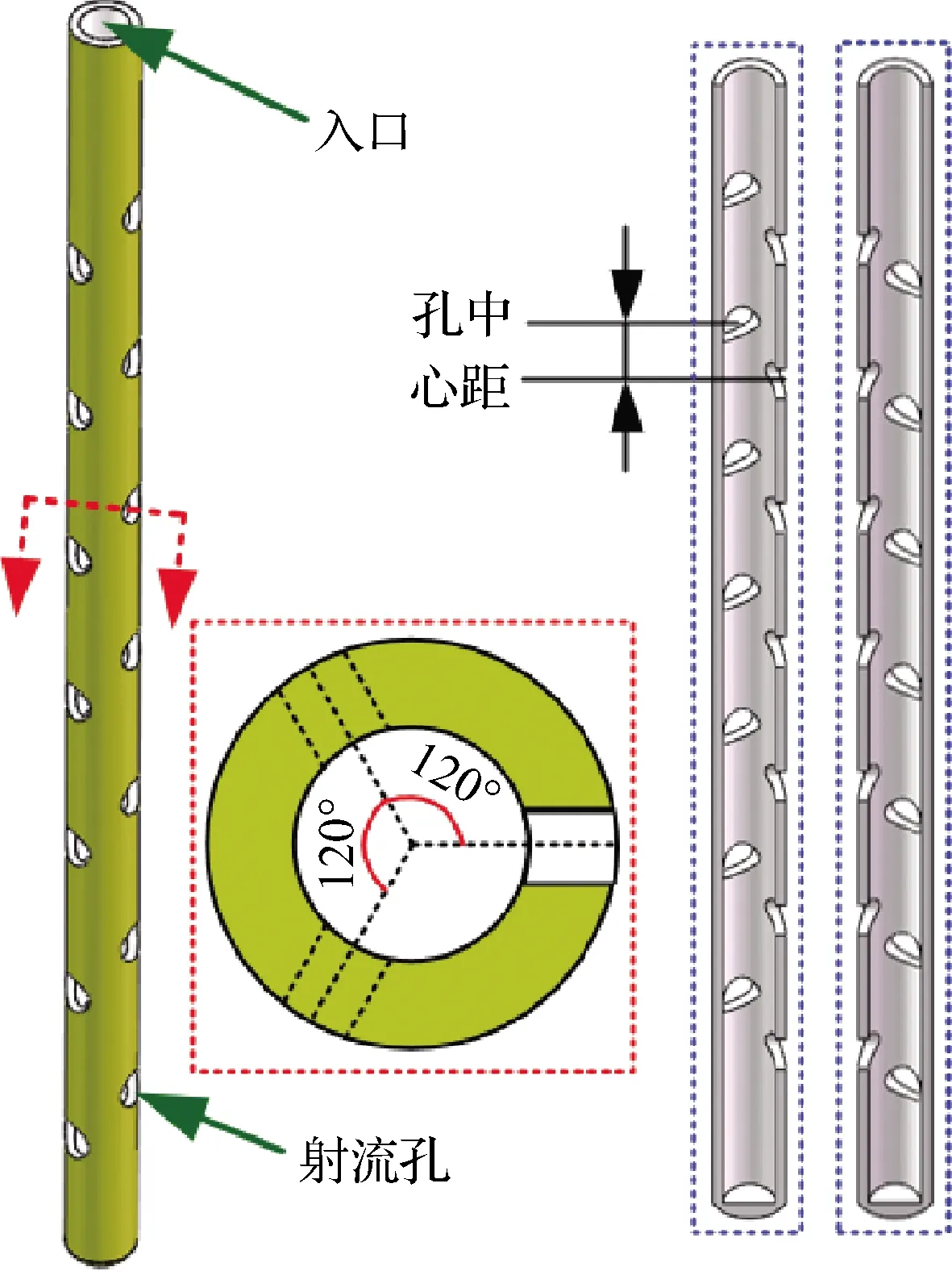

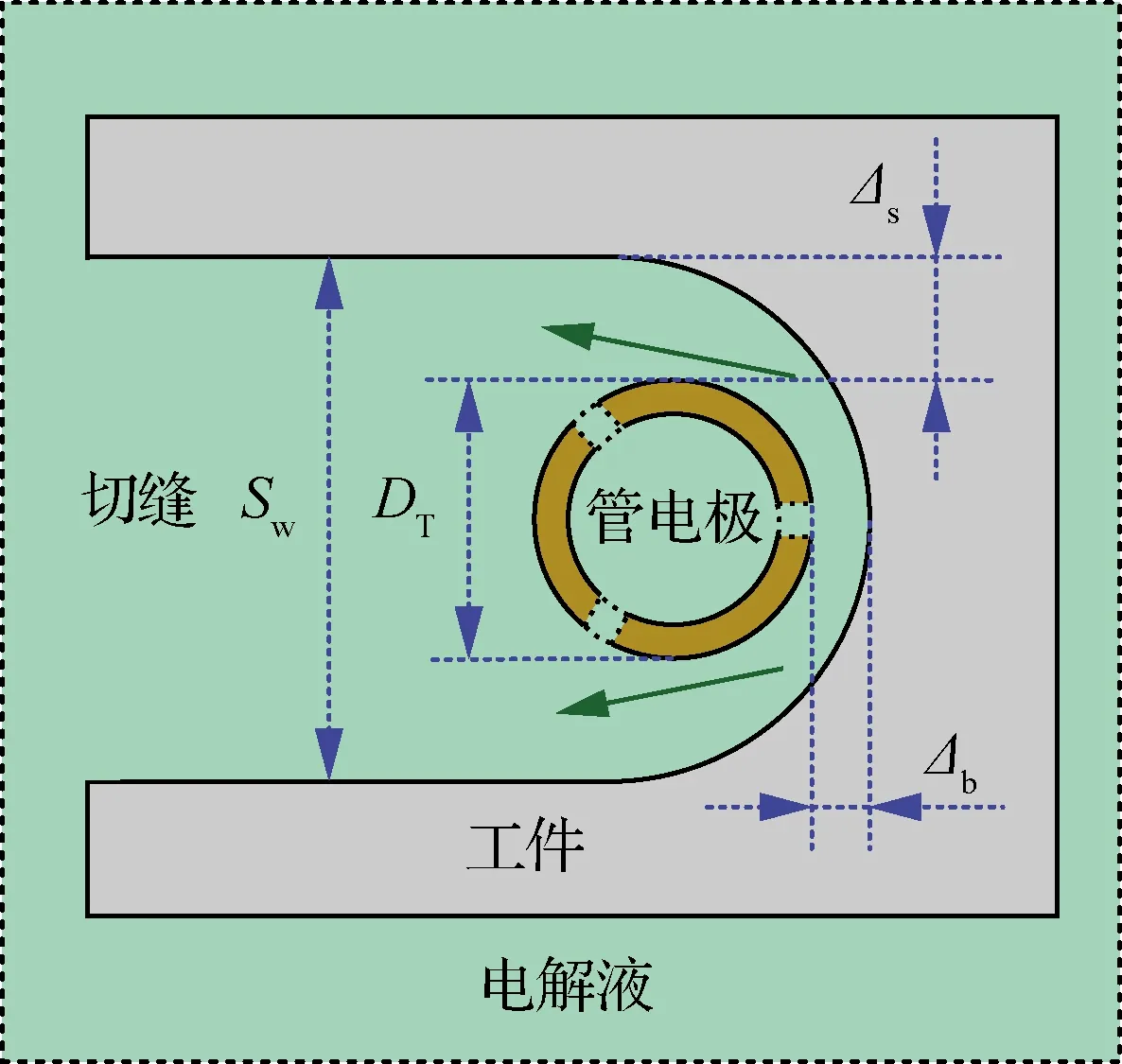

浸沒式多孔管電極內噴液電解切割加工原理如圖1所示。其中,管電極結構及參數與文獻[21]里相同。基體為底端封閉的不銹鋼管,其外徑和內徑分別為0.7 mm和0.4 mm。側壁上開設3列螺旋分布的射流孔,每列射流孔數量為7個,孔徑為0.3 mm。在水平面內每列射流孔沿管電極軸向中心間隔120°分布,在豎直方向上相鄰兩射流孔之間的中心距為1 mm,如圖2所示。工件接脈沖電源正極,管電極接脈沖電源負極,兩者同時浸泡在電解液中。在電解切割加工過程中,管電極沿其中心軸線做旋轉運動,工件沿管電極軸向做上下往復運動,新鮮電解液從管電極上部的入口注入,然后從側壁上的陣列射流孔噴射到加工間隙內。隨著工件與管電極在水平面內的相對進給,工件局部材料被溶解去除,加工出直紋面結構。

圖1 浸沒式管電極內噴液電解切割加工示意圖Fig.1 Schematic diagram of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

圖2 管電極結構示意圖Fig.2 Structure diagram of tube electrode

電解液噴射到加工間隙參與電解反應后,從管電極與切縫側壁之間的間隙流到已加工出的切縫中。由于整個加工區域都浸沒在電解液中,沿工件厚度方向切縫內的電解液流場相對穩定、分布均勻。穩定、均勻的外部流場保證了電解切割加工質量。高流速的電解液通過管電極上的陣列射流孔噴射到加工間隙內,快速沖走電解加工產物,保證了電解切割加工效率。在較為穩定、均勻的加工間隙外部流場和快速流動的加工間隙內部流場共同作用下,實現了大厚度工件的高效高質量切割加工。

2 試驗設備及步驟

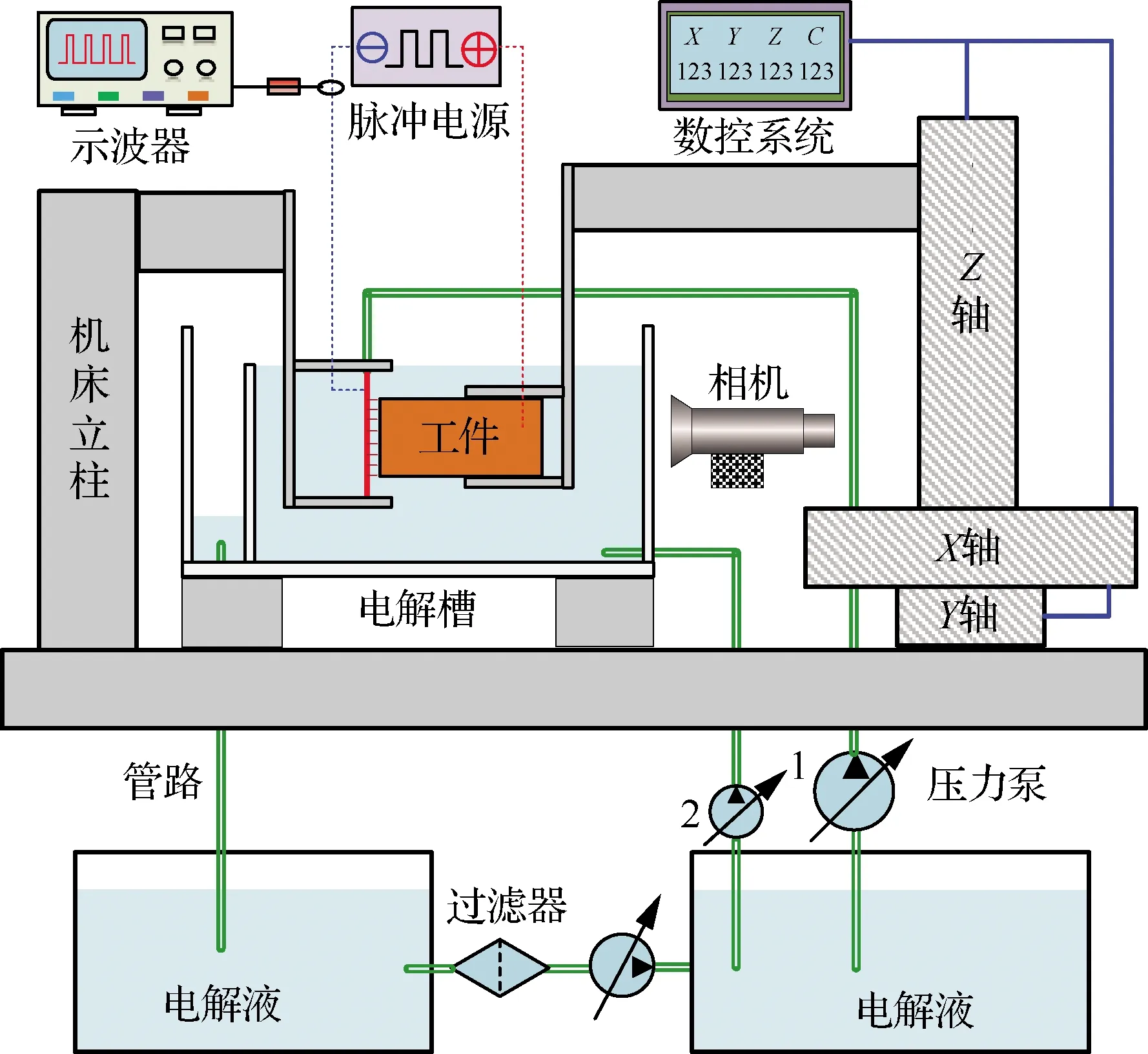

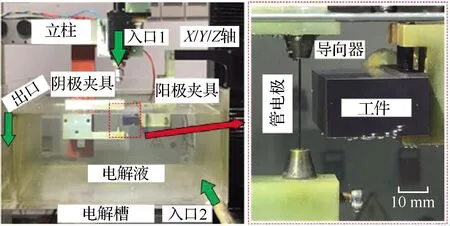

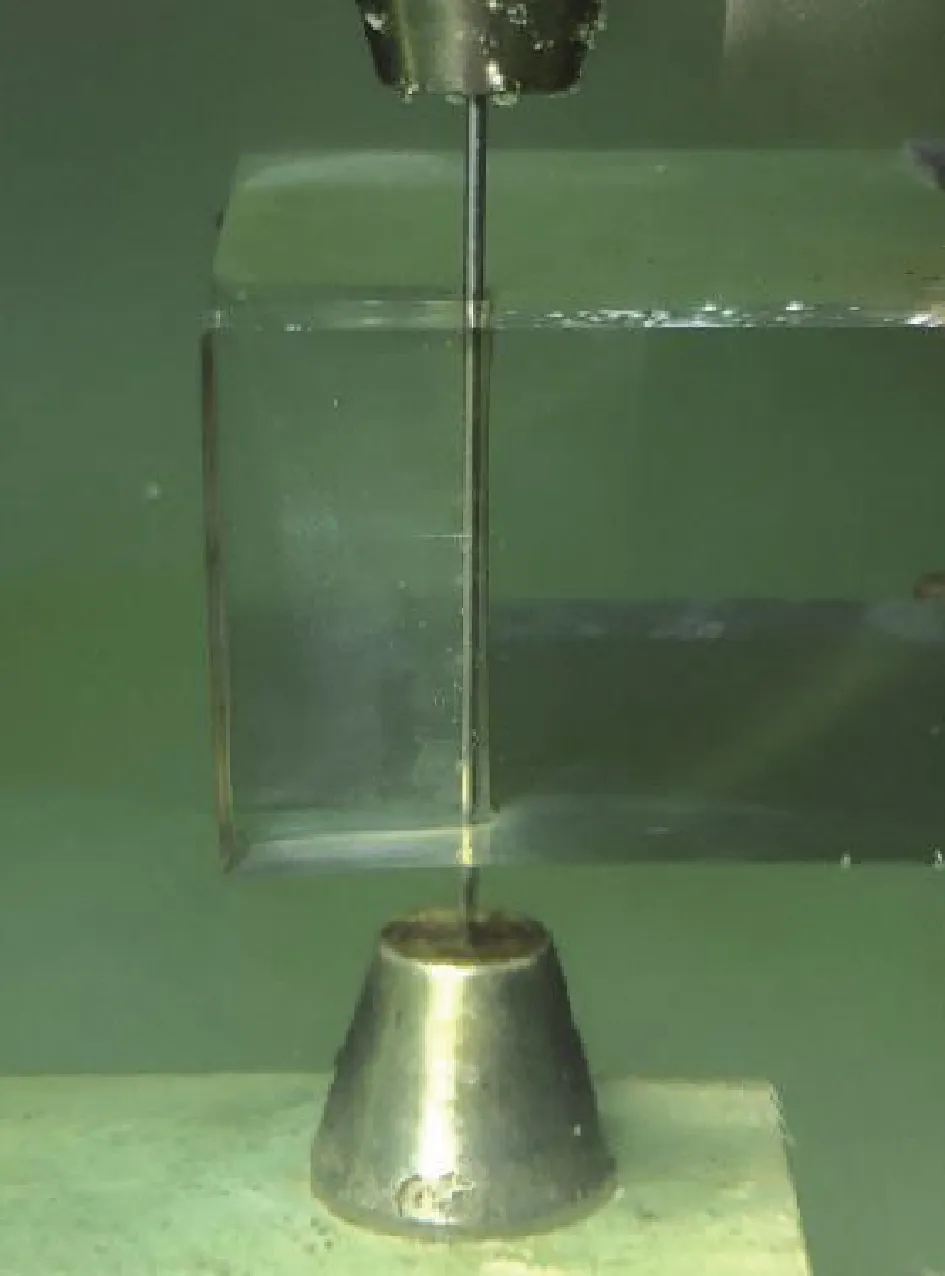

為了開展浸沒式管電極內噴液電解切割加工試驗,搭建了試驗系統,其示意圖和實物照片分別如圖3和圖4所示。工件安裝在陽極夾具中,陽極夾具安裝在機床運動平臺上。管電極豎直安裝在陰極夾具中,上端連接電解液管路,下端被導向器限位約束。加工過程中,電解液被泵1注入到管電極內,然后從陣列射流孔噴射到加工間隙內。同時,電解液被泵2注入到電解槽中,使得整個加工區域都被浸泡。過多的電解液從電解槽中溢出,流回電解液箱中。

圖3 浸沒式管電極內噴液電解切割試驗系統示意圖Fig.3 Schematic diagram of test system of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

圖4 浸沒式管電極內噴液電解切割試驗系統Fig.4 Test system of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

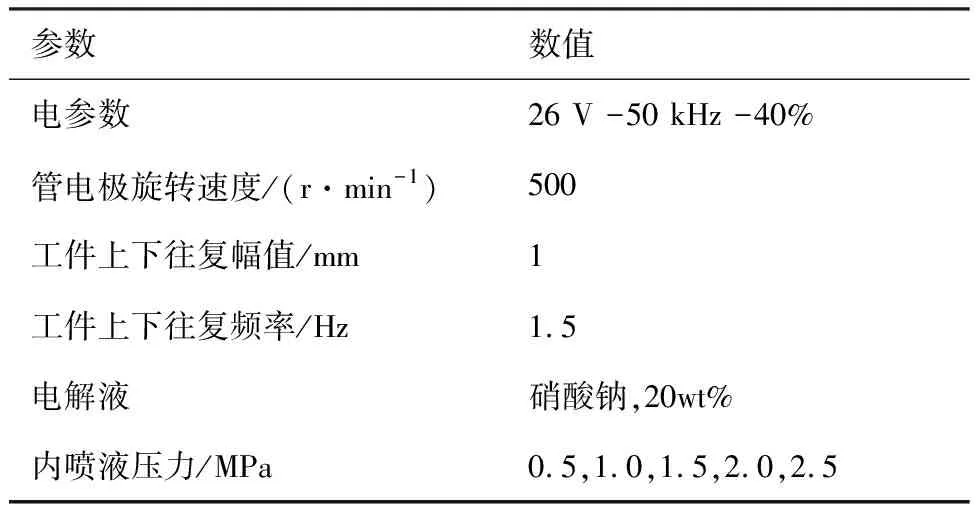

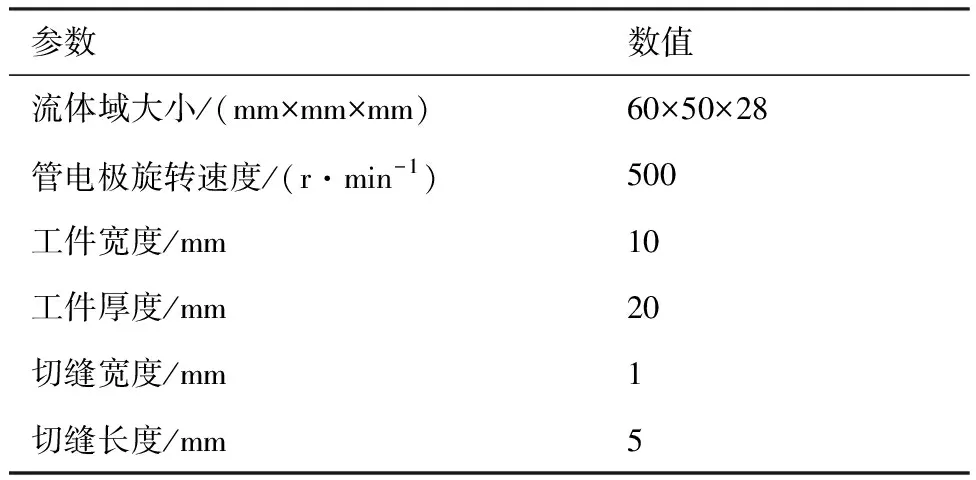

試驗中,選用尺寸為60 mm×35 mm×20 mm的高溫合金GH4169作為被加工工件。試驗前,采用1 000目砂紙對工件進行打磨,并進行超聲清洗。試驗中加工參數如表1所示。

表1 加工參數Table 1 Machining parameters

為了評價不同加工條件下的加工性能,采用進給速度來表征電解切割加工效率;采用切縫寬度及縫寬標準差來表征電解切割加工精度;采用加工表面粗糙度來表征電解切割加工表面質量。電解切割過程中,工件與管電極之間的相對進給是勻速的。試驗時,以穩定加工出10 mm長的切縫為加工任務。如果可以穩定加工10 mm長的切縫,則將進給速度提高0.5 μm/s后開始下一次加工任務。反之,如果加工過程中出現短路等問題,無法加工出10 mm長的切縫,則將進給速度降低0.5 μm/s后開始下一次加工任務。通過多次試驗得出不同加工條件下的最大進給速度。對加工出的工件進行超聲清洗后,采用顯微鏡(Leica,DVM500,德國)觀察切縫形貌,采用顯微鏡(Olympus,SMT7-SFA,日本)測量出切縫寬度,采用形貌輪廓測量儀(Taylor,FTS-5,英國)測量出切縫側壁表面形貌及粗糙度。多次測量后,計算出平均值。

3 結果與討論

3.1 浸沒式加工對管電極電解切割的影響

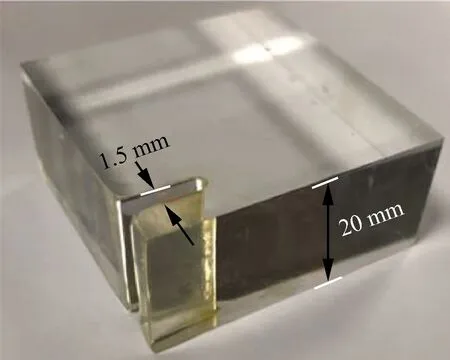

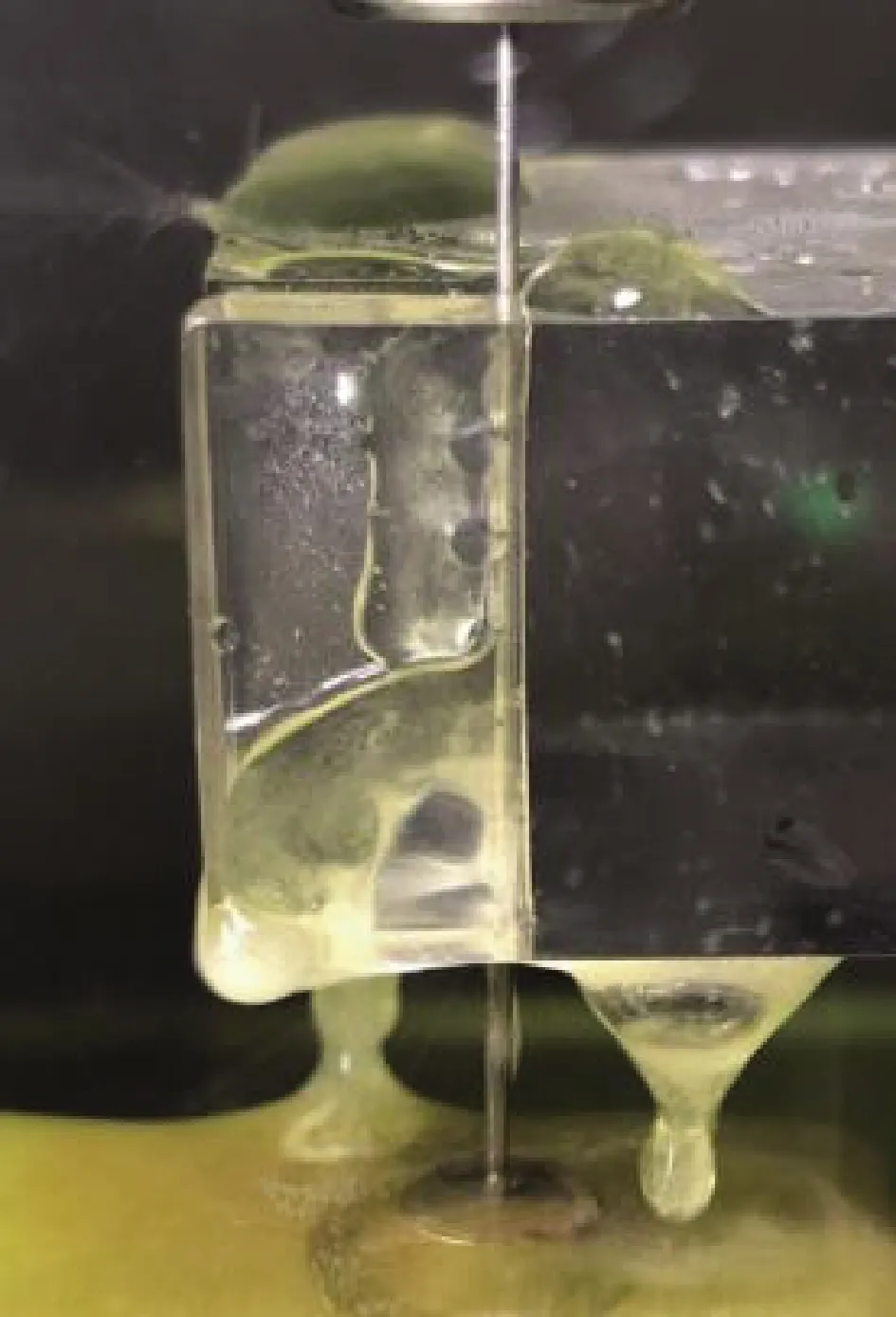

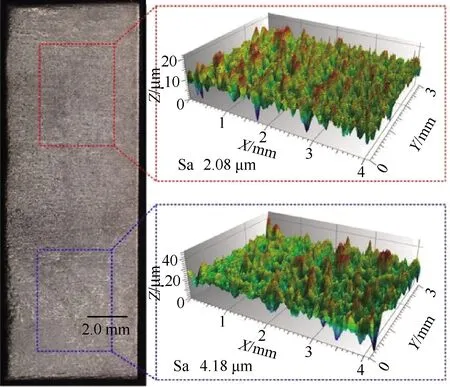

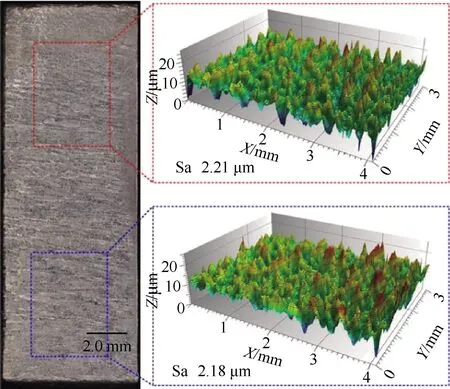

為了驗證浸沒式管電極內噴液電解切割加工的優勢,與管電極內噴液電解切割加工進行了試驗對比。為了直觀觀察到加工區域電解液的流動狀態,在20 mm厚的有機玻璃材料加工出寬度為1.5 mm的切縫結構樣件,如圖5所示。觀察時,將電解切割試驗中的工件替換成透明的有機玻璃樣件,將電解液替換成黃顏色的水。采用相機記錄下加工區域中液體的流動狀態。圖6為文獻[21]試驗過程中某一時刻加工區域液體的流動狀態。電解液從陣列射流孔噴射到加工間隙,然后從管電極與切縫側壁之間的間隙流到已加工出的切縫中,最終向下流出切縫。而在已經加工出的切縫中,電解液流場并不均勻,在重力作用下電解液向下流動,使得切縫中上部分處電解液較少、下部分處電解液較多。圖7為切縫側壁表面形貌,并選取4 mm×3 mm的局部表面進行粗糙度測量,得出切縫側壁上部分面粗糙度為Sa 2.08 μm,而切縫側壁下部分面粗糙度為Ra 4.18 μm。出現這種差異主要是因為參與反應后的電解液從切縫下端流走,切縫上部分處的電解液量少、且含有的電解產物少;切縫下部分處的電解液量多、且含有的電解產物多。受電解產物影響,切縫側壁下部分處的二次電解腐蝕很不均勻,導致側壁下部分加工表面質量較差、上下部分表面質量存有差異。

圖5 有機玻璃材質的切縫樣件Fig.5 Slit sample made of polymethyl methacrylate

圖6 內噴液時加工區域流動狀態Fig.6 Flow state in machining area during inner-jet electrolyte

圖7 管電極內噴液電解切割出的切縫側壁表面Fig.7 Sidewall surface of slit cut by inner-jet electrochemical cutting using tube electrode

圖8為浸沒式管電極內噴液(內噴液壓力為2.0 MPa)電解切割加工時加工區域內液體的流動狀態。當整個加工區域都浸泡在電解液中時,從陣列射流孔噴射出的電解液經過加工間隙然后流到已加工出的切縫中,最終混合在整個電解槽中的電解液中。對比圖6中的流場狀態可以看出,已加工出的切縫中始終充滿著電解液,消除了已加工出的切縫中上部分電解液少、下部分電解液多這種流場分布不均勻的現象。

圖9為浸泡在電解液中管電極內噴液電解切割加工出的切縫側壁,發現切縫側壁上部分和下部分的表面形貌一致,表面粗糙度基本相同。相對于管電極內噴液電解切割加工,浸沒式管電極內噴液電解切割加工出的切縫表面整體質量較好。

圖8 浸沒式內噴液時加工區域流動狀態Fig.8 Flow state in machining area during inner-jet electrolyte immersed in electrolyte

圖9 浸沒式管電極內噴液電解切割出的切縫側壁表面Fig.9 Sidewall surface of slit cut by inner-jet electrochemical cutting using tube electrode immersed in electrolyte

3.2 內噴液壓力對流場的影響

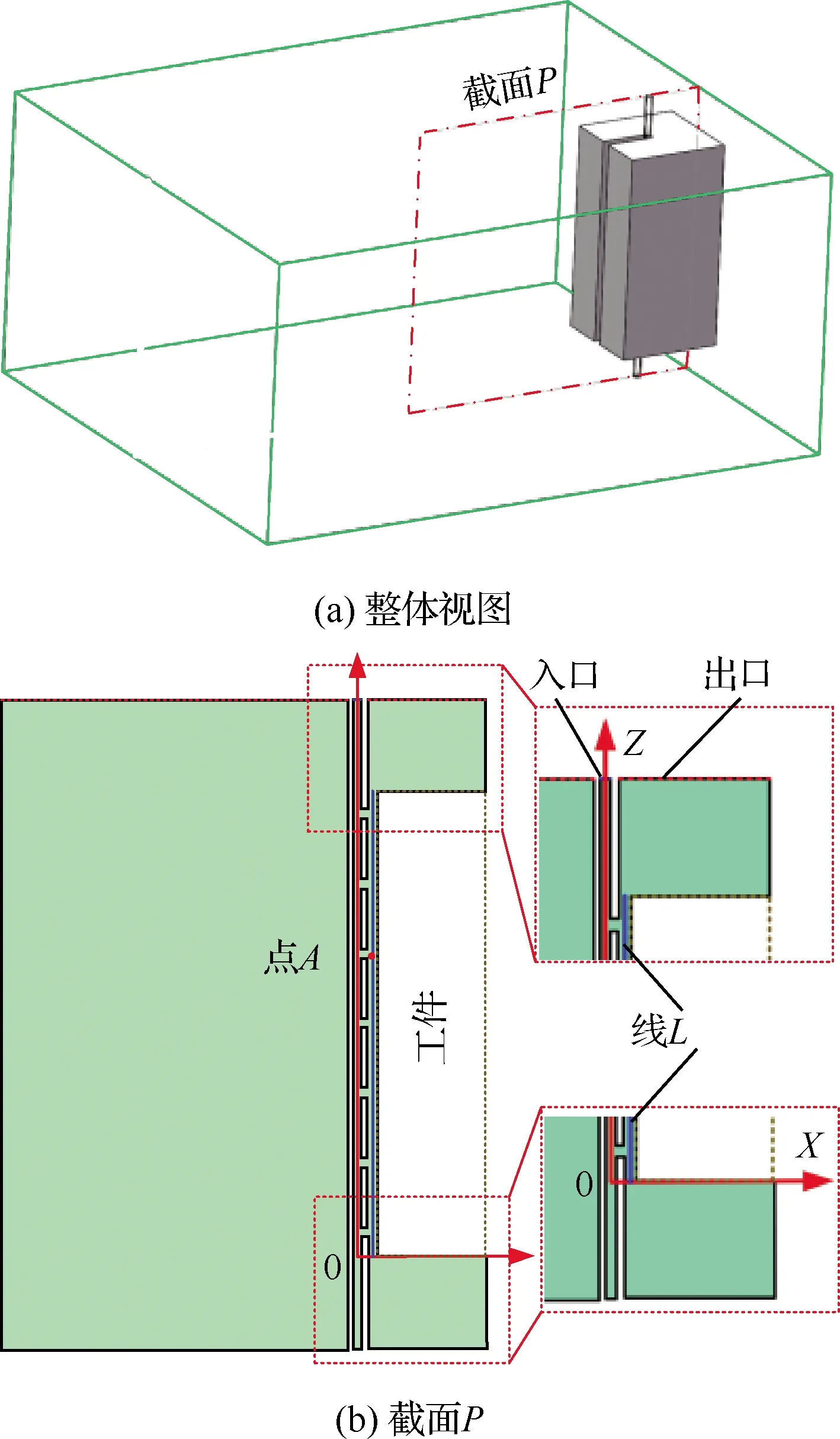

為了探究浸液環境中內噴液壓力對加工區域流場的影響,開展了電解液流場仿真研究。根據表2所示的仿真參數建立出圖10所示的加工區域電解液流場仿真模型。為了明晰加工間隙內電解液的流速分布,選擇了截面(=0 mm)、直線(=0.425 mm,=0 mm)和點(=0.425 mm,=0 mm,=13 mm)作為參考進行分析。采用Fluent 17.0軟件進行流場仿真計算。

表2 仿真參數Table 2 Simulation parameters

圖10 電解液流場域仿真模型Fig.10 Simulation model of electrolyte flow domain

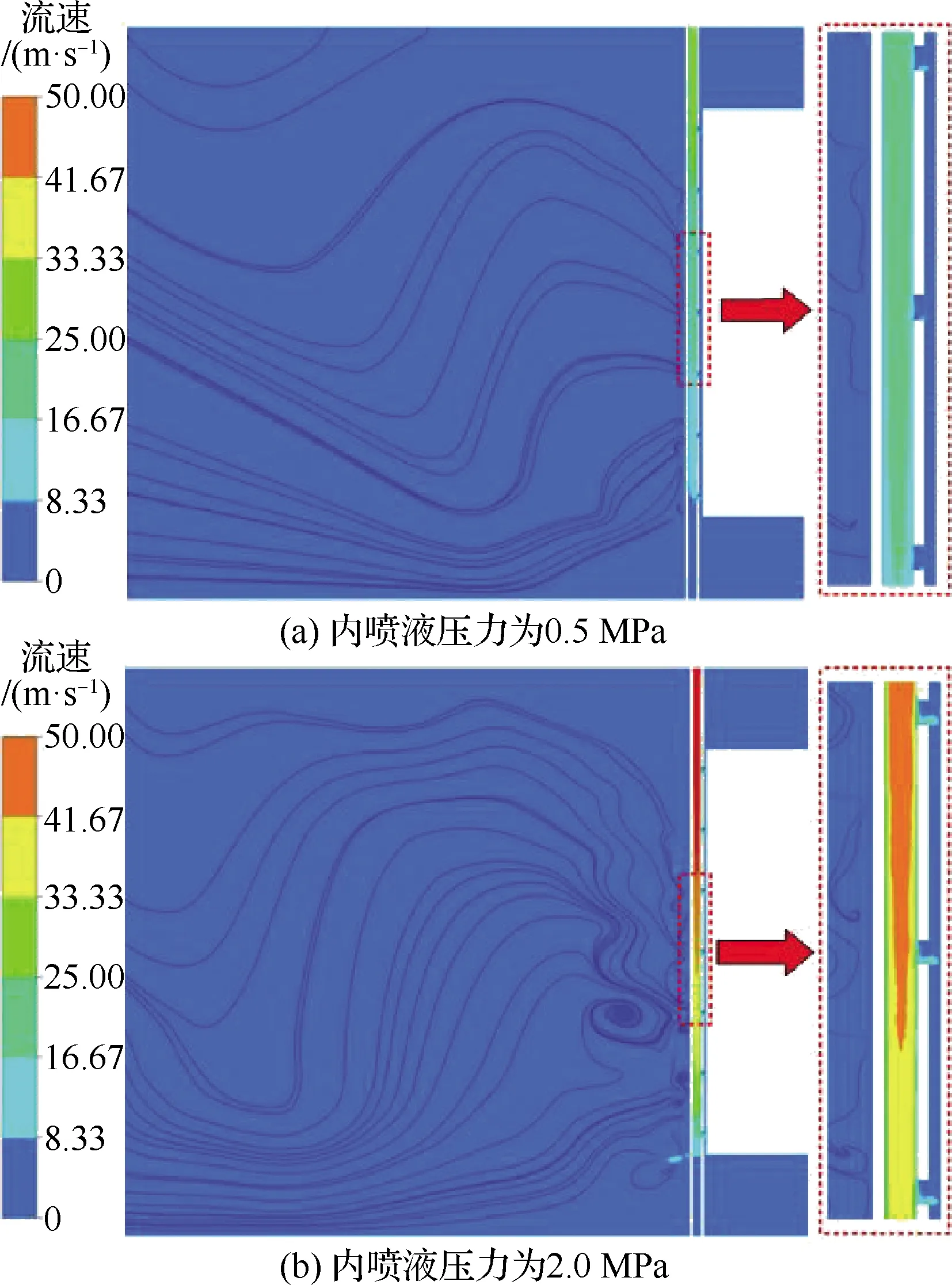

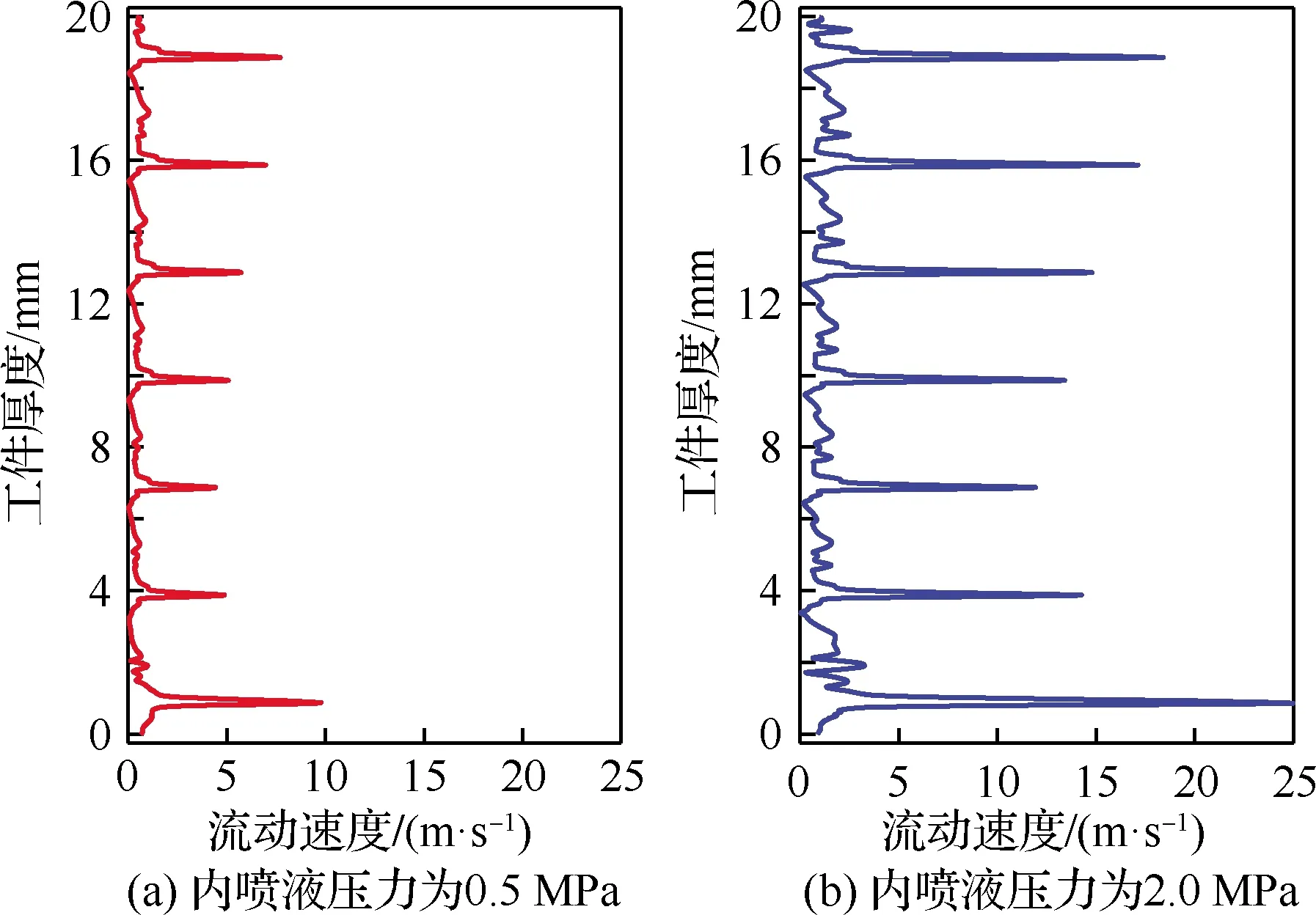

圖11為當內噴液壓力分別為0.5 MPa和2.0 MPa時截面內電解液流速分布云圖,通過對線上電解液流速進行提取、擬合得到圖12。可以看出,加工間隙內電解液的流動速度分布存在較大差異,加工間隙內射流孔區域處電解液的流動速度較高,兩射流孔之間區域處電解液的流動速度較低。本研究中,管電極上的射流孔呈螺旋分布,且加工過程中管電極做旋轉運動、工件做上下往復運動,使得從射流孔噴射出的高流速電解液可以直接噴射到整個加工區域,整體流動均勻性提高。

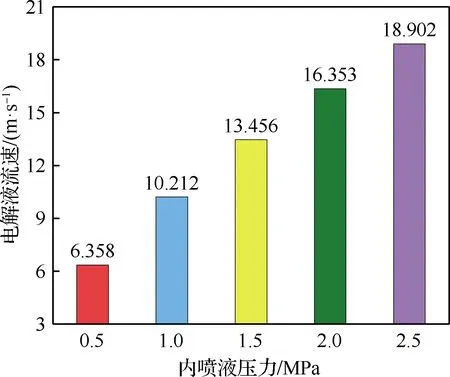

圖13為不同內噴液壓力下點上電解液流速值。當內噴液壓力為0.5 MPa時,點上電解液流速為6.358 m/s。而內噴液壓力增加到2.5 MPa時,點上電解液流速增加到18.902 m/s。結合圖11~圖13可以得出,內噴液壓力越大,電解液流動速度越高,越有利于加工間隙內電解液的更新、電解產物的去除。

3.3 內噴液壓力對加工結果的影響

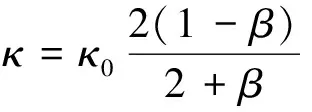

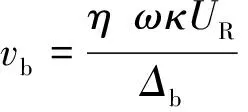

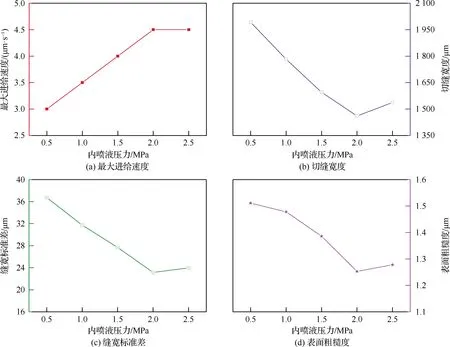

在流場仿真的基礎上,試驗探究了內噴液壓力對管電極電解切割加工的影響,結果如圖14所示,加工出的切縫如圖15所示。從圖14(a)可以看出,當內噴液壓力不大于2.0 MPa時,隨著內噴液壓力的增加最大進給速度逐漸增大,這是由于內噴液壓力的增加提高了加工間隙內電解液的流量和流動速度,加快了電解產物的排出,這使得加工間隙內電解產物的體積比減小。根據式(1)可知,電解液電導率將會增加。根據式(2)可知,電解反應速度加快,進給速度提高。而當內噴液壓力從2.0 MPa提高到2.5 MPa、以5 μm/s的進給速度進行切割時,加工失敗。這是因為當內噴液壓力增加到一定值后,加工間隙內的氣泡和不溶性電解產物可以得到高效排出,加工間隙內的電解液電導率不再顯著增大。在其他加工參數不變的情況下,電解反應速度基本保持不變。因此,當內噴液壓力為2.5 MPa時,最大進給速度未能提高到5 μm/s,仍為4.5 μm/s。

圖11 不同內噴液壓力下截面P內電解液流速分布云圖Fig.11 Distribution contours of electrolyte flow velocity on Plane P under different inner-jet electrolyte pressures

圖12 不同內噴液壓力下線L上電解液流速分布曲線Fig.12 Electrolyte flow velocity curve on Line L under different inner-jet electrolyte pressures

圖13 不同內噴液壓力下A點處電解液流速Fig.13 Average flow velocity on Point A under different inner-jet electrolyte pressures

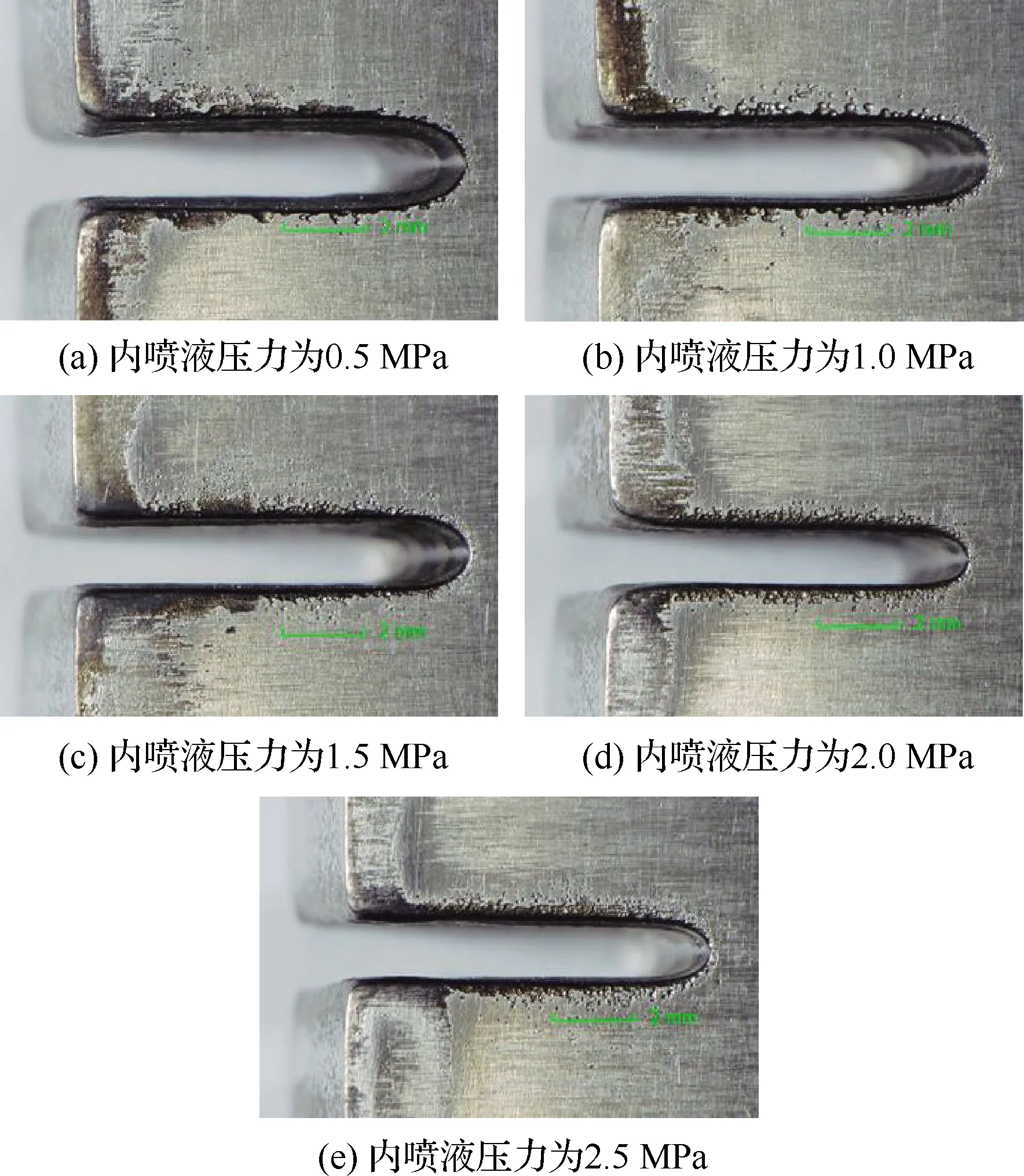

(1)

(2)

式中:為加工過程中電解液的電導率;為電解加工開始前電解液的初始電導率;為加工間隙內電解液中電解產物的體積比;為進給速度;為電流效率;為工件材料的體積電化學當量;為電解加工過程中作用于工件與管電極之間的歐姆壓降;為工件與管電極之間的端面加工間隙。

圖14 內噴液壓力對加工結果的影響Fig.14 Effect of inner-jet electrolyte pressure on machining result immersed in electrolyte

圖15 不同內噴液壓力下加工出的切縫Fig.15 Slit machined under different inner-jet electrolyte pressures

在管電極電解切割加工中,加工間隙分布如圖16所示,側面加工間隙與端面加工間隙的關系可表示為

(3)

因此,加工出的切縫寬度為

=+2

(4)

式中:為管電極與切縫側壁之間的側面加工間隙;為管電極外徑;為加工出的切縫寬度。

圖16 加工間隙分布示意圖Fig.16 Schematic diagram of machining gap distribution

根據式(2)可知,進給速度越快,則端面加工間隙越小。結合式(3)和式(4)可知,端面加工間隙越小,加工出的切縫寬度越窄。此外,進給速度的提高,也縮短了單位長度內的電解反應時間,減少了切縫側壁的材料去除量,導致切縫寬度減小。因此當內噴液壓力不大于2.0 MPa時,隨著內噴液壓力的增加,最大進給速度時的切縫寬度逐漸減小。當內噴液壓力從2.0 MPa提高到2.5 MPa時,切縫寬度增大。這是因為在浸液環境中進行管電極內噴液電解切割加工時,由于已加工出的切縫中含有電解液,管電極與切縫側壁之間發生著二次電解反應。當內噴液的壓力增大時,則內噴液的電解液流量增大,即噴射到加工間隙內的新鮮電解液越多,從加工間隙流到已加工出切縫中的新鮮電解液也越多,使得切縫中電解液的電導率相對較高。管電極與切縫側壁之間的二次電解反應速度提高,切縫側壁的材料去除量增大。所以,當進給速度相同時,內噴液壓力越高,加工出的切縫越寬。

當內噴液壓力不大于2.0 MPa時,最大進給速度時的縫寬標準差隨內噴液壓力的增加而減小。內噴液壓力越大,噴射出的新鮮電解液流量越大,加工間隙內以及已切割出的切縫中的電解液更新速度越快,電解液的電導率一致性更好,加工出的切縫寬度更加均勻。同理,加工間隙內電場分布均勻性提高,切縫側壁表面質量更好。因此,切縫側壁表面粗糙度逐漸減小。然而,相比內噴液壓力為2.0 MPa時,當內噴液壓力為2.5 MPa時,切縫寬度標準差和切縫側壁表面粗糙度均較大。這是因為進給速度相同,當內噴液壓力為2.5 MPa時加工出的切縫較寬,切縫側壁的材料去除量增加,產生的氣泡和不溶性電解產物也增加。這些氣泡和不溶性產物會惡化已加工出的切縫中的電場分布,使得縫寬一致性和側壁表面質量降低。

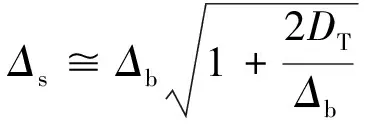

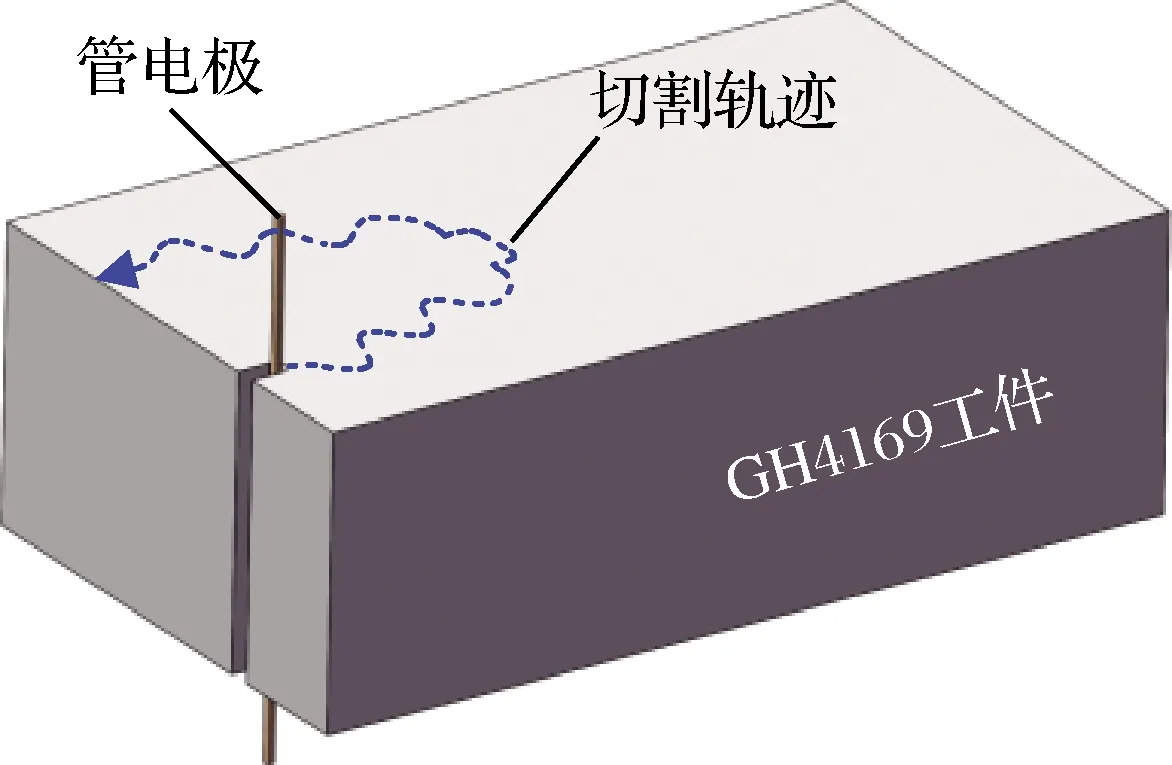

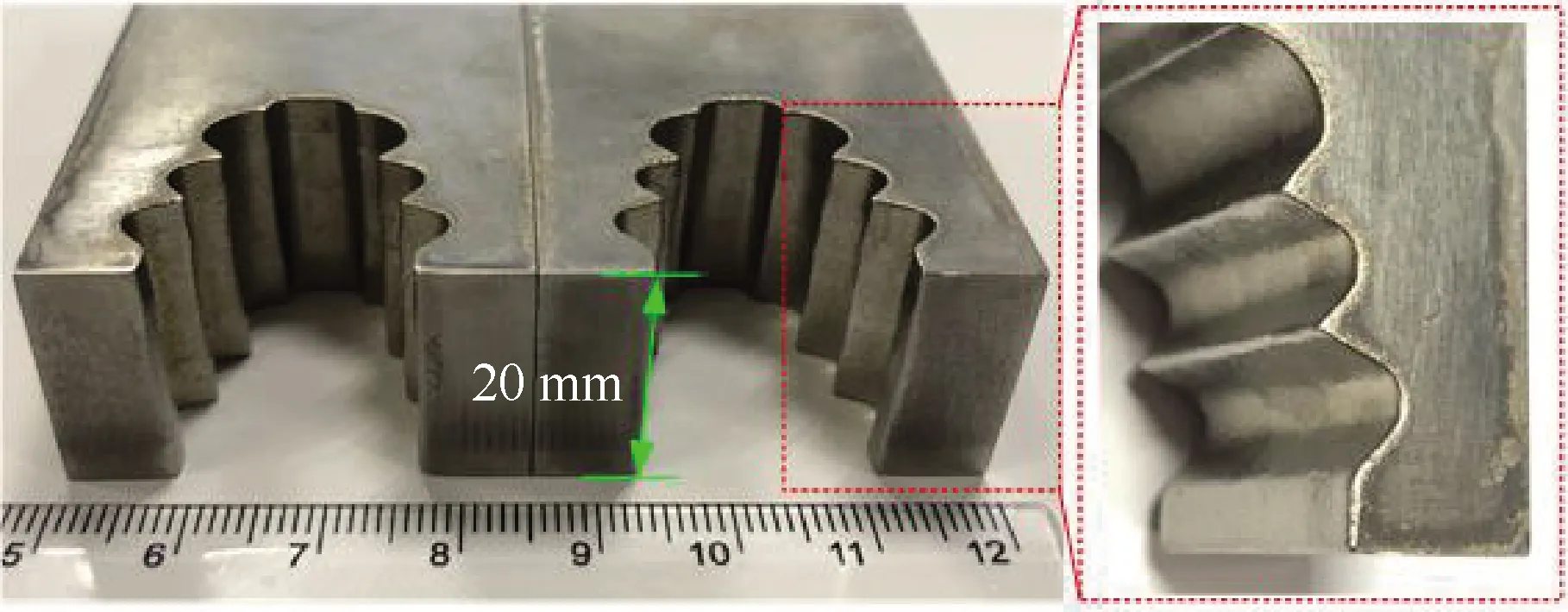

3.4 渦輪盤榫槽結構電解切割加工

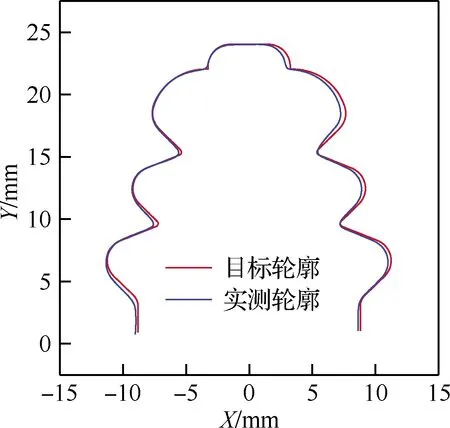

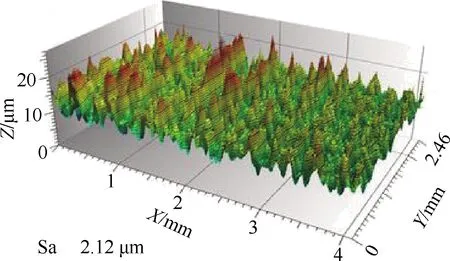

根據上述研究,采用沉浸在電解液中內噴液電解切割加工方法開展了渦輪盤冷杉樹型榫槽加工,加工軌跡如圖17所示。設定內噴液壓力為2.0 MPa,進給速度為4.5 μm/s。整個加工過程無短路現象發生,加工回路平均電流為5.2 A,加工出的榫槽結構如圖18所示。采用三坐標測量機對加工后的榫槽形狀輪廓進行掃描測量,結果如圖19所示,其上下偏差分別為0.41 mm和-0.38 mm。采用粗糙度儀對局部加工表面進行測量,結果如圖20所示,面粗糙度為Sa 2.12 μm,通過線性掃描,得出粗糙度為Ra 1.247 μm。

圖17 榫槽結構切割加工軌跡Fig.17 Cutting trajectory of mortise structure

圖18 浸沒式內噴液電解切割加工出的榫槽結構Fig.18 Mortise structure processed by inner-jet electrochemical cutting immersed in electrolyte

圖19 榫槽結構輪廓測量結果Fig.19 Measurement result of profile of mortise structure

圖20 加工表面局部表面形貌Fig.20 Local surface morphology of machining surface

4 結 論

1) 浸沒式管電極內噴液電解切割加工時,整個加工區域都沉浸在電解液中,已加工出切縫中的電解液流場相對穩定、均勻,消除了管電極內噴液電解切割時已加工出切縫中上部分電解液少、下部分電解液多這種流場分布不均勻現象。

2) 相比于管電極內噴液電解切割加工,浸沒式管電極內噴液電解切割加工出的切縫側壁表面粗糙度比較均勻,整體加工質量較好。

3) 適當提高內噴液壓力可以加快電解產物的排出,提高流場、電場分布均勻性,從而提高電解切割加工效率、加工精度及表面質量。

4) 在浸液環境中以4.5 μm/s的進給速度、2.0 MPa的內噴液壓力在20 mm厚的高溫合金GH4169工件上加工出表面粗糙度為Ra 1.247 μm的渦輪盤榫槽樣件。