數控機床高速回轉夾具有限元分析

孫 濤

(安徽糧食工程職業學院 機電工程系,安徽 合肥 230011)

0 引言

現代制造技術向著高效率、高精密及柔性化方向發展,對機床夾具提出了高轉速、高精度及柔性化的要求[1].在數控機床中,高速回轉夾具是最為常用的功能部件,它是機床主軸與工件連接的接口[2-3].在機械加工中承擔著將機床主軸的扭矩、轉速和旋轉精度傳遞給工件的作用[4].高速回轉夾具因具有轉速大、傳動效率高、結構緊湊、夾緊力大等特點正在被廣泛應用[5].然而,高轉速的工作特點使夾具在工作時往往伴隨著巨大的離心力,導致夾具夾緊力損失,存在夾具夾緊不可靠等安全問題,限制了高速回轉夾具的進一步發展[6-7].另外,夾具盤體的結構尺寸、材料對高速回轉夾具的力學性能也會產生巨大影響,決定夾具的工作壽命[8].

本文使用ANSYS有限元軟件對K55系列高速回轉夾具盤體的應力、應變特性進行分析;探究在離心力存在條件下,夾具盤體不同內外徑尺寸、材料以及轉速對盤體應力、應變的影響;找出夾具盤體的強度薄弱環節以及變形較大位置,為夾具物性參數、工況參數的確定和后續的研究工作奠定基礎.

1 高速回轉夾具結構

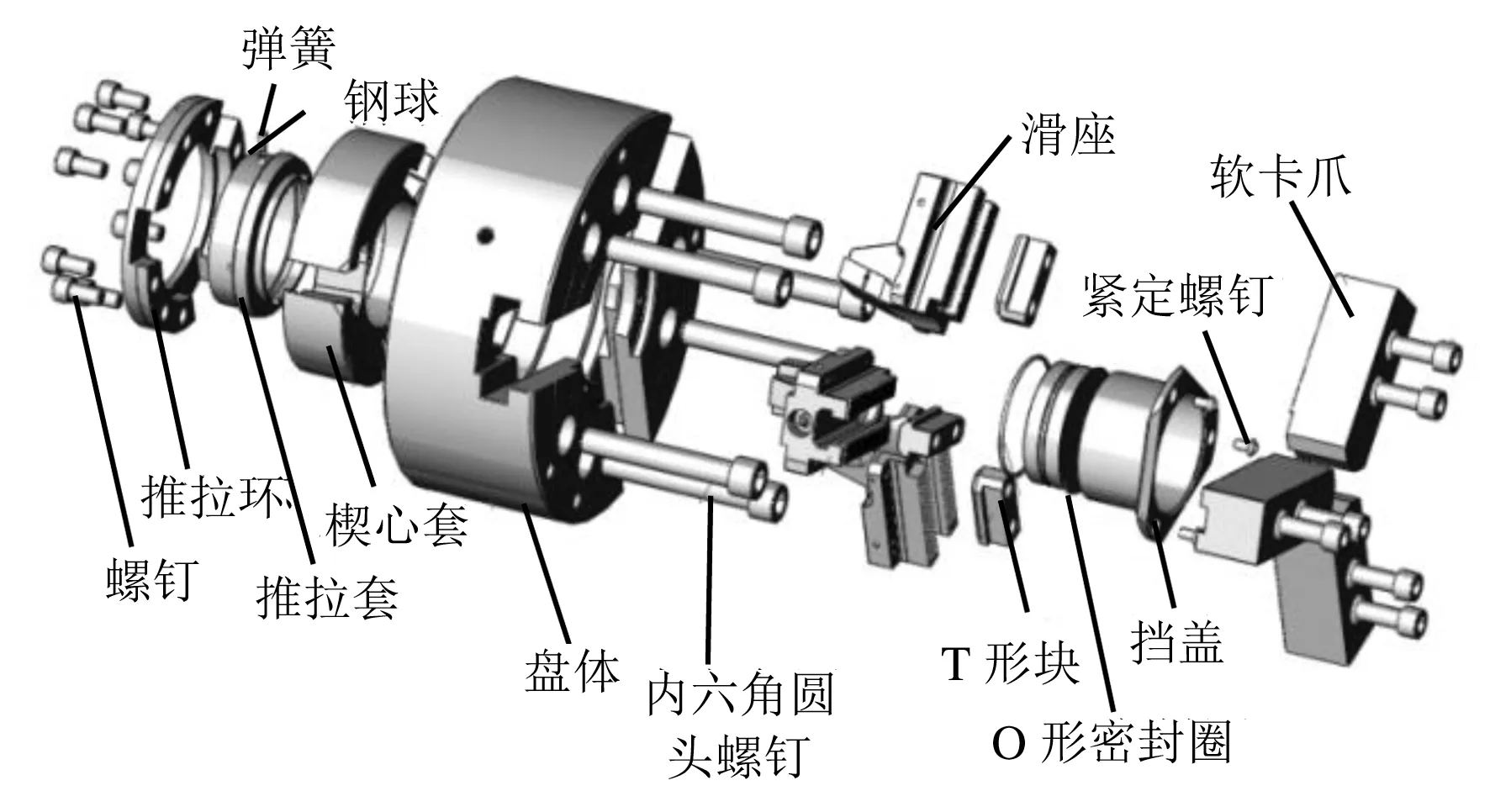

圖1是K55系列高速回轉夾具的爆炸圖[9],該夾具結構主要由推拉環、推拉套、楔心套、盤體、滑座、T形塊、擋蓋和軟卡爪構成.作者將對高速回轉夾具進行有限元分析,研究夾具盤體結構不同尺寸、材料和轉速對其應力、應變特性的影響.

圖1 高速回轉夾具爆炸圖

2 模型處理與邊界條件

2.1 簡化幾何模型

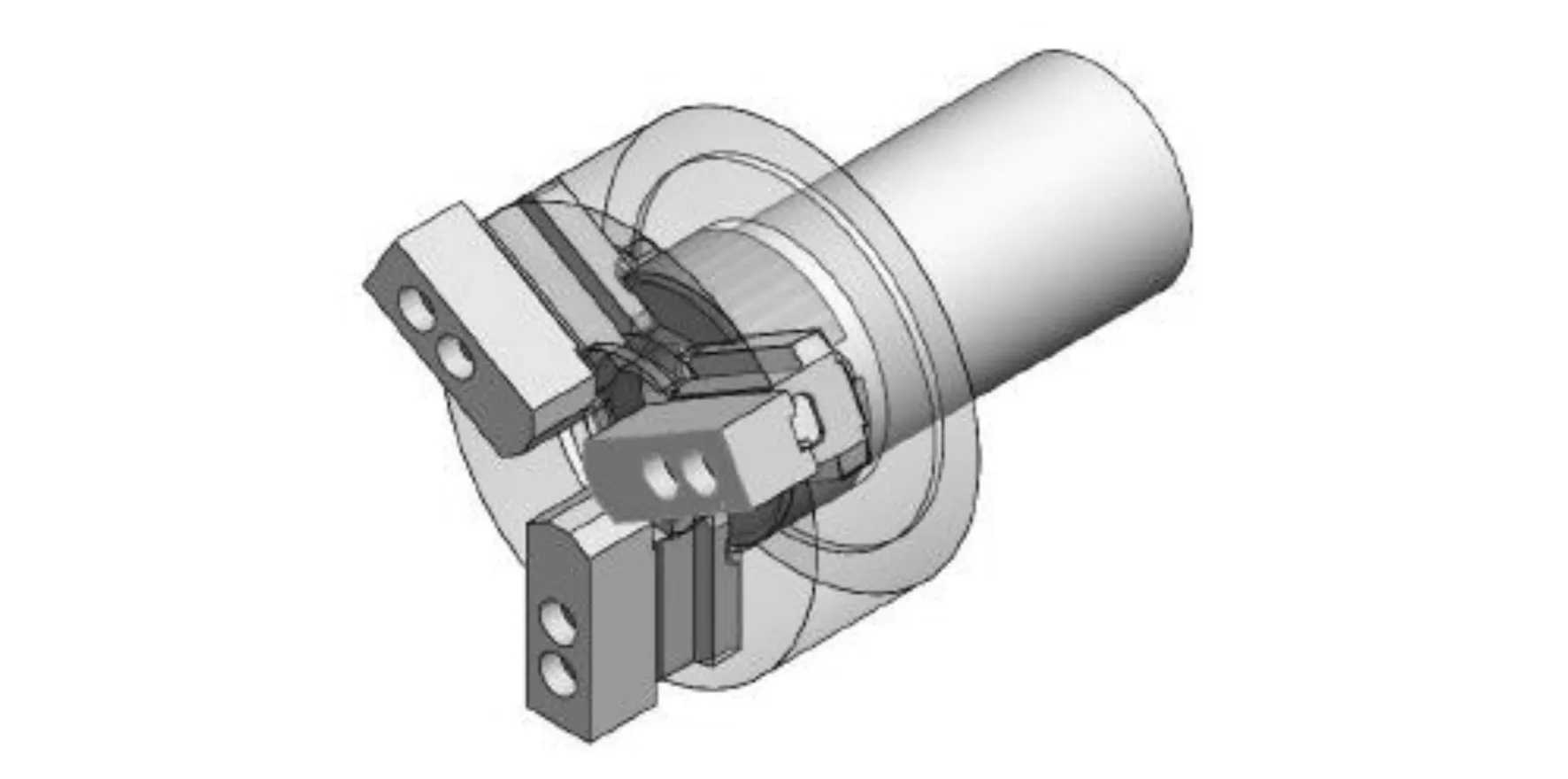

從圖1可以看出該高速回轉夾具結構復雜,其中有較多的零部件及裝配特征.但其中的圓角、倒角、螺紋孔、定位孔、通油溝槽等特征的存在對夾具的整體力學性能沒有較大的影響[10],且在進行有限元分析時會占用較多的資源,使網格劃分變得更為復雜[11].為便于有限元分析,將對分析結果影響不大的夾具螺釘、擋蓋、密封圈、彈簧等零件省去,在Solidworks中進行建模,簡化后的夾具模型如圖2所示.

圖2 簡化后的夾具模型

2.2 幾何模型設置

將三維模型導入ANSYS軟件中的Static Structural-Mechanical模塊,完成幾何模型前處理的相關設置.

(1)完成對幾何模型中各部分的材料進行設置.夾具盤體及各部分零件材料初始均設置為42CrMo.

(2)連接設置.軟爪與螺栓,螺栓與 T 型塊,軟爪與基爪,基爪與 T 型塊,拉桿與楔心套均設置為固定連接[12],限制其相對運動的自由度.基爪兩翅的上下端面和卡盤基爪槽的上下端面,基爪楔塊外楔面與楔心套的楔形槽外楔面(工作受力面),設置為有摩擦的連接[13].

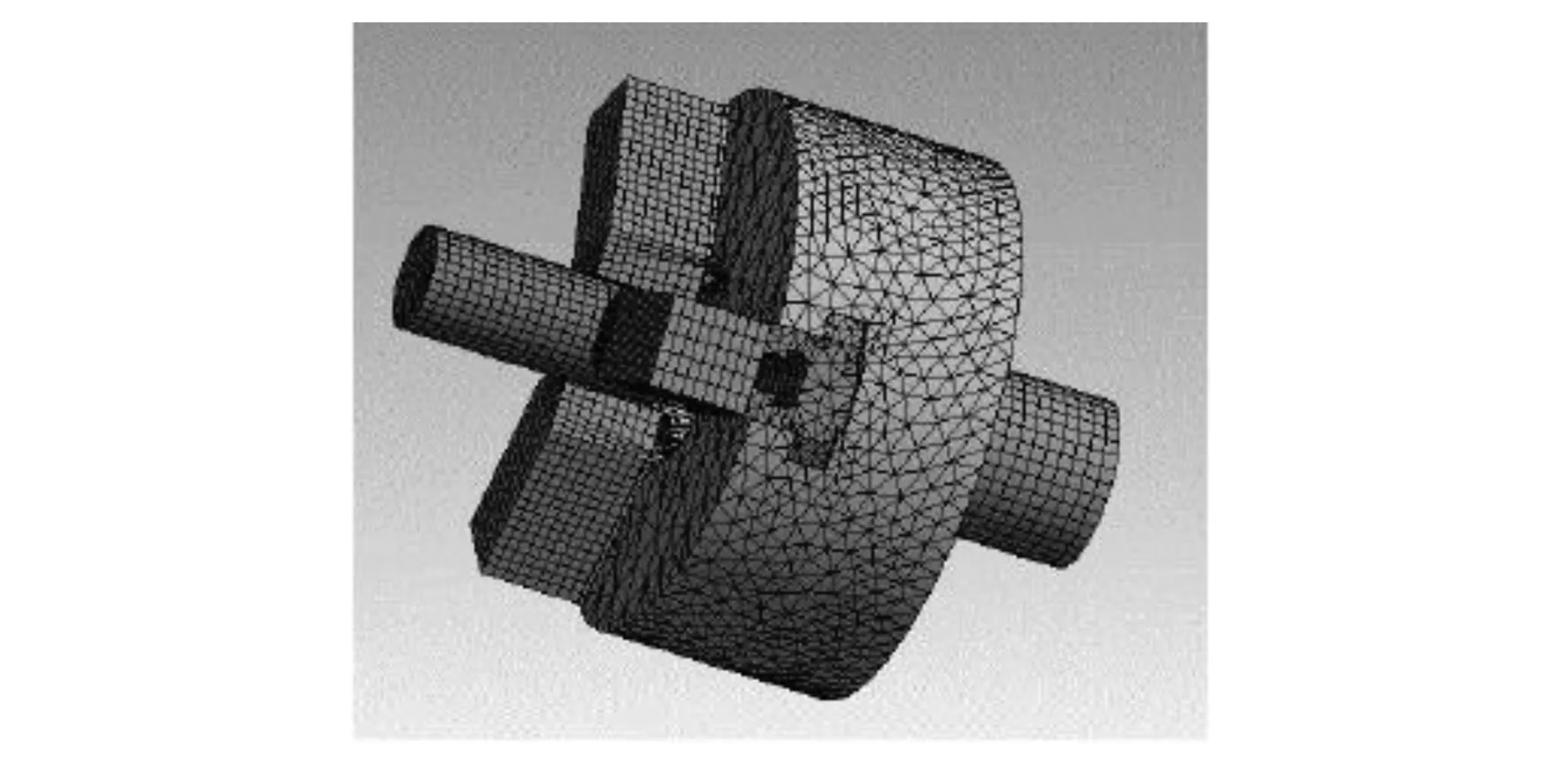

(3)網格劃分.因為夾具體為不規則的幾何模型,文中選取ANSYS中的Solid92網格單元進行網格劃分.Solid92能夠較好地對不規則模型進行網格劃分[14],最終生成的網格模型如圖3所示.

圖3 有限元模型

2.3 邊界條件設置

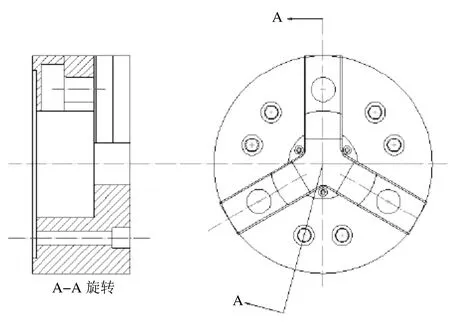

高速回轉夾具盤體的結構如圖4所示,夾具盤體與機床主軸通過過渡法蘭盤進行連接.

圖4 夾具盤體示意圖

高速回轉夾具在進行工作時,夾具盤體會受到杠桿的作用力,由于杠桿在盤體中均勻分布,所以盤體受到杠桿的合力為零.因此在研究盤體內外徑尺寸對盤體應力、應變特性的影響時,只需對盤體在空轉狀態下進行分析,此時盤體只受到高轉速的離心力作用,離心力的大小取決于不同工況條件下的轉速大小[15].在添加約束時,因為夾具盤體與機床主軸通過過渡法蘭盤進行連接,所以限制其Z方向為固定約束即可.由于受到滑軸尺寸的限制,盤體內徑尺寸取值范圍為100-140 mm,外徑變化范圍為230-260 mm.

3 結果分析與討論

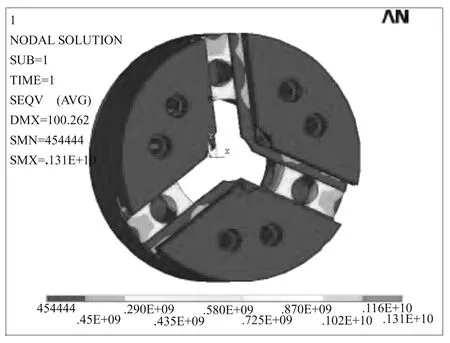

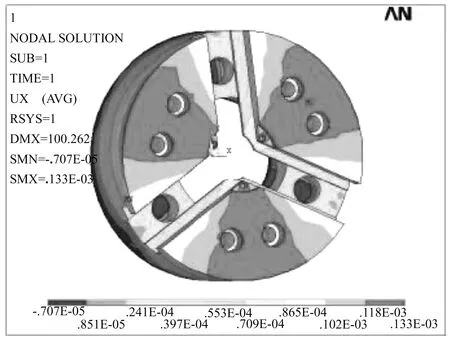

將建立的幾何模型導入到ANSYS中對夾具盤體進行有限元分析,夾具盤體的初始參數:外徑為250 mm,內徑為120 mm,材料為42CrMo.設定工作轉速為8 000 r/min.在此條件下,得到夾具盤體的應力、應變分布情況分別如圖5、圖6所示.

圖5 夾具盤體應力分布情況

圖6 夾具盤體應變分布情況

從圖5可以看出在此參數條件下,夾具盤體最大應力處出現在滑座與杠桿交界處的小區域內,且該區域靠近夾具盤體的中心;盤體的最大應力值為1 310 MPa,超出了材料的屈服極限[16],盤體發生了塑性變形.從圖6可以看到,盤體的最大變形發生在夾具盤體的前端面位置,最大變形量為0.133 mm,對夾具的定位精度會產生影響.因此,在轉速8 000 r/min條件下,夾具盤體所受離心力較大,超出了夾具盤體應力、應變極限,夾具失效.

值得注意的是,夾具盤體的應力、應變特性不僅受工作轉速的影響,盤體內外徑尺寸、材料對其應力、應變特性也存在影響.

3.1 盤體內徑尺寸的影響

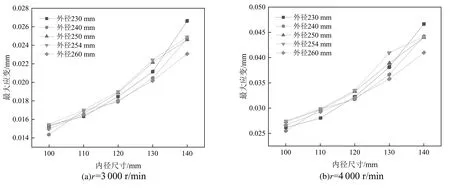

基于以上分析過程,在不同轉速下,外徑一定,改變盤體的內徑尺寸.根據分析結果,繪制出盤體最大應力值在不同轉速下隨盤體內徑尺寸變化曲線如圖7所示,最大應變值在不同轉速下隨盤體內徑尺寸變化曲線如圖8所示.

從圖7可以看出,轉速的變化對夾具盤體最大應力值具有較大影響,當轉速達到8 000 r/min時,此時夾具盤體已超過或接近盤體材料42CrMo的許用應力值,盤體失效.說明離心力在夾具高速旋轉時對夾具的安全性能起到重要作用,因此在進行夾具設計時,如何對離心力進行補償是后期需要考慮的重要問題.另外,在不同的轉速下,夾具盤體所承受的最大應力值均隨內徑尺寸的增加而上升,因此合理的內徑尺寸對夾具盤體的受力也存在重要影響.

從圖8中可以發現,盤體外徑相同的條件下,盤體最大應變隨著內徑尺寸的增加逐漸增大,且內徑變化越大其最大應變變化趨勢越大.盤體外徑為 250 mm時與外徑為254 mm時,相同內徑下最大應變基本相等.在轉速達到8 000 r/min時,夾具盤體的最大應變最小也高于0.1 mm,對夾具的工作精度產生了影響.

圖8 夾具盤體在不同轉速下最大應變隨內徑尺寸變化情況

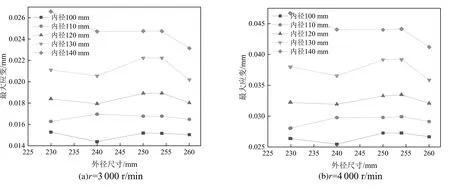

3.2 盤體外徑尺寸的影響

同上所述,對夾具盤體在不同轉速下,內徑一定,改變盤體的外徑尺寸進行分析.根據分析結果,可以繪制出盤體最大應力值在不同轉速下隨盤體外徑尺寸變化曲線如圖9所示,最大應變值在不同轉速下隨盤體外徑尺寸變化曲線如圖10所示.

圖9 夾具盤體在不同轉速下最大應力隨外徑尺寸變化情況

圖10 夾具盤體在不同轉速下最大應力隨外徑尺寸變化情況

從圖9可以看出,在夾具盤體內徑尺寸為140 mm時,外徑尺寸在230-240 mm范圍內變化時,夾具盤體所受的最大應力值有下降趨勢;外徑在240-260 mm范圍內變化時,盤體最大應力又有所上升.此現象是由于外徑尺寸在230-240 mm范圍內盤體杠桿孔壁壁厚較小,而在240-260 mm范圍內盤體杠桿孔壁壁厚逐漸增加,因此最大應力變化緩慢.可見,盤體杠桿孔壁壁厚對盤體的受力也存在重要影響.

從圖10可以看出,當夾具盤體內徑為110 mm,外徑在230-240 mm范圍變化時,盤體的最大應變緩慢增加;外徑在240-260 mm范圍變化時,夾具盤體最大應變出現減小趨勢.其他幾種內徑尺寸的變化趨勢基本相同.

3.3 盤體材料的影響

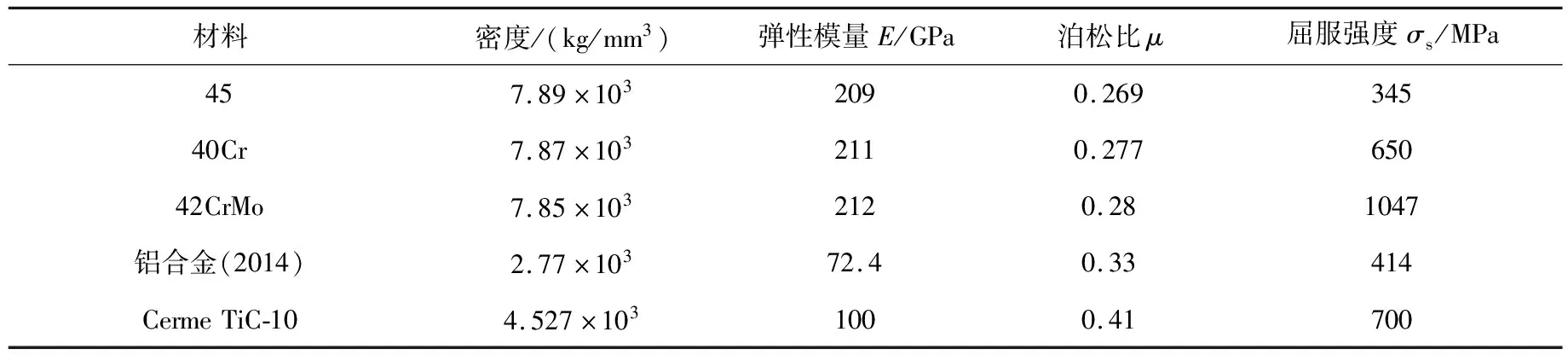

高速回轉夾具盤體的材料屬性對其應力、應變特性以及夾具的工作性能也會產生重要影響.本文分別選用45鋼、40Cr、42CrMo、鋁合金(2014)及Cerme TiC-10作為夾具盤體材料進行分析,其各自的物理屬性[17-18]如表1所列.

表1 各材料的物理屬性

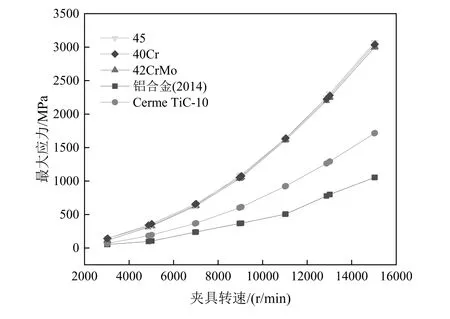

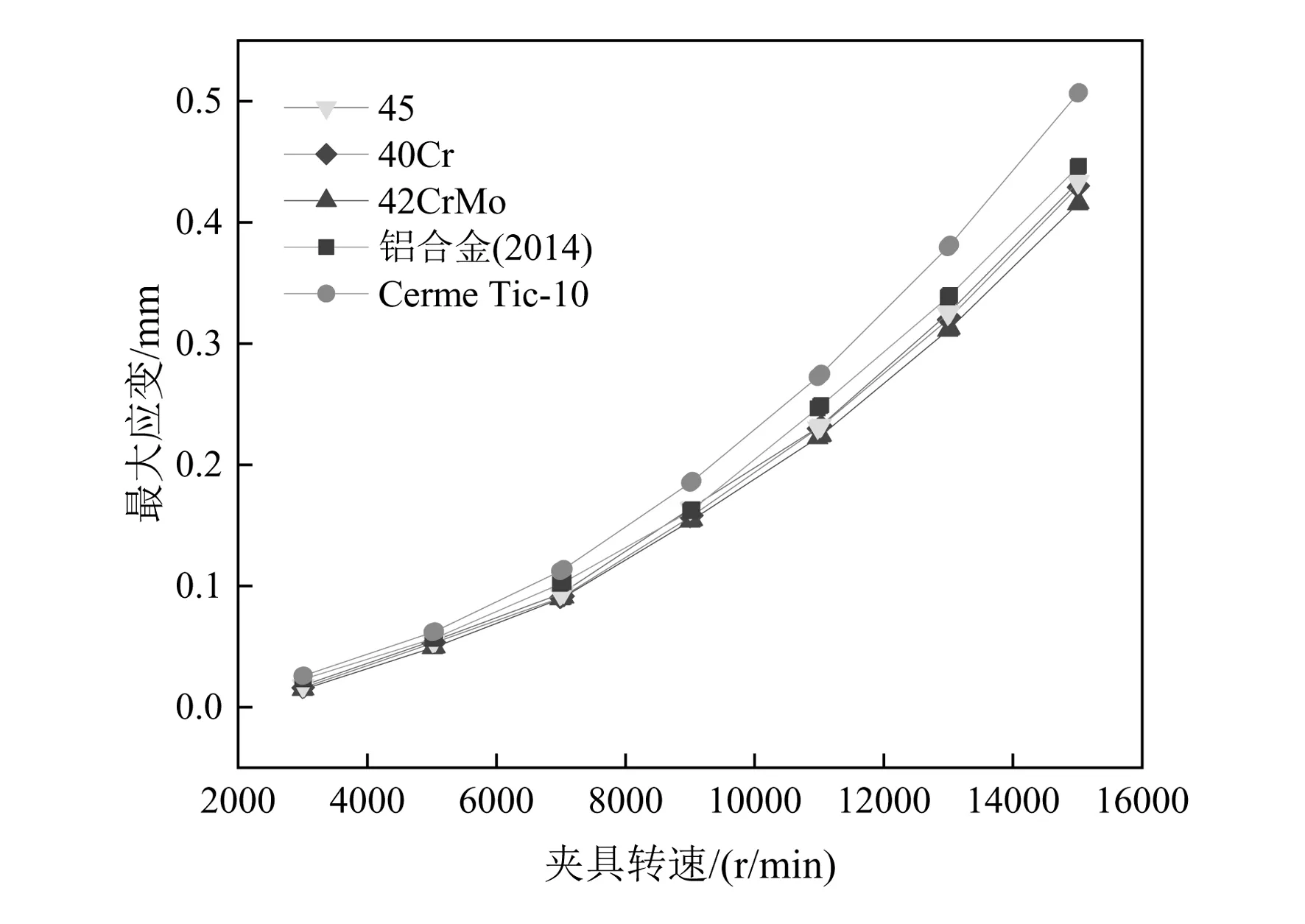

在進行ANSYS分析時,改變盤體的材料屬性,根據分析結果,可以繪制出不同材料的夾具盤體最大應力值隨轉速的變化曲線如圖11所示,最大應變值隨轉速的變化曲線如圖12所示.

從圖11可以看出,隨著夾具轉速的增大,不同材料的夾具盤體所產生的最大應力值均呈現出增大趨勢.45鋼、40Cr和42CrMo 3種材料的增加趨勢幾乎相同,均呈迅速上升趨勢,說明其最大應力對轉速變化十分敏感;鋁合金(2014)的變化趨勢最小,Cerme TiC-10次之.高速回轉夾具的工作環境對夾具轉速具有較高的要求,夾具所能夠適應的轉速越大,越有利于高速加工.另外,由于鋁合金的硬度較低,因此從應力變化角度來看Cerme TiC-10材料最適合最為高速回轉夾具的盤體材料.

圖11 不同材料盤體最大應力值隨轉速變化情況

從圖12可以看出,文中所列出的5種材料盤體應變變化隨轉速的增加均呈迅速上升趨勢,Cerme TiC-10變化最為明顯,但是在極限轉速內盤體的應變數值較小,對盤體幾乎沒有影響.因此,Cerme TiC-10材料為高速回轉夾具盤體的最佳理性材料.

圖12 不同材料盤體最大應變值隨轉速變化情況

4 結論

采用ANSYS有限元軟件對高速回轉夾具進行了分析.分別研究了在離心力存在條件下,夾具盤體內外徑尺寸、材料以及轉速對盤體應力、應變特性的影響.

(1)夾具盤體端面變形較大,杠桿與滑座交界面處的局部應力較大,存在應力分布不均的現象,降低了夾具的精度及工作品質,為后期的結構優化設計和失效分析提供借鑒.

(2)分析結果為高速回轉夾具的強度設計提供了依據.顆粒增強鈦基復合材料Cerme TiC-10可以作為盤體的理想材料,使盤體具有較好的力學性能.

(3)夾具盤體的應力、應變特性對夾具的定位誤差也會產生重要影響,有待后期進行一步研究.